1.本发明涉及龙门吊安装设备技术领域,尤其涉及一种龙门吊自动辅助安装机构。

背景技术:

2.门式起重机是桥式起重机的一种变形,又叫龙门吊,是桥架通过两侧支腿支撑在地面轨道上的桥架型起重机。在结构上由门架、大车运行机构、起重小车和电气部分等组成。它的金属结构像门形框架,承载主梁下安装两条支脚,可以直接在地面的轨道上行走,主梁两端可以具有外伸悬臂梁。

3.现有的龙门吊在安装过程中大多依靠铁丝将上部桥架和支腿进行连接,然后运用吊车将上部桥架吊起,直到支腿的上端沿着两者的连接处移动到与上部桥架的下表面接触,从而使得支腿上端与上部桥架进行固定,再通过禁锢螺栓将支腿下端与下横梁进行固定,但该种方法在使用时,容易导致支腿的移动发生偏移,从而影响整体的平衡,且吊车在吊运上部桥架时容易导致桥架不稳,还需人工对其位置进行纠正,影响安装效率,且在吊运过程中容易因平衡问题导致桥架发生偏转,进而容易使其砸到下面的工作人员,产生安全隐患。

技术实现要素:

4.基于现有的上述技术问题,本发明提出了一种龙门吊自动辅助安装机构。

5.本发明提出的一种龙门吊自动辅助安装机构,包括底板、支腿和桥架,还包括定位机构、辅助支撑机构和固定机构,所述底板的两端设置为斜面,所述支腿的下端与所述底板的上表面滑动连接;

6.所述定位机构设置在所述桥架的下表面并将所述桥架与所述支腿进行连接;

7.所述辅助支撑机构设置在所述底板的上表面并对所述支腿的下表面进行支撑;

8.所述固定机构设置在所述桥架的上表面并将所述桥架与所述支腿进行固定。

9.优选地,所述定位机构包括安装板,所述安装板的上表面与所述桥架的下表面固定连接,所述安装板的下表面一侧固定连接有安装座,所述安装座的内壁螺纹连接有螺栓,所述螺栓的两端分别延伸至所述安装板的外表面两侧并螺纹连接有螺母,所述支腿的上端一侧开设有穿孔,所述螺栓的外表面与所述穿孔的内壁滑动连接。

10.通过上述技术方案,将支腿置于安装座内,使得支腿上的穿孔两端分别与安装座两侧的孔对齐,让螺栓的一端依次穿过安装座、穿孔和安装座,然后用螺母将螺栓进行固定,从而让桥架与支腿连接在一起。

11.优选地,所述安装板的下表面开设有定位槽,所述支腿的上端与所述定位槽的内壁滑动连接。

12.通过上述技术方案,在辅助支撑机构带动桥架上移时,支腿在重力作用下沿着螺栓的表面发生转动,并在定位槽的限制下沿着定位槽的内壁移动,直到支腿的上端完全与定位槽的内壁接触。

13.优选地,所述辅助支撑机构包括分别对应四个所述支腿的车体,四个所述车体的一端均设置为锥形,且四个所述车体的上表面均开设有凹槽,所述凹槽的内壁固定连接有安装壳体,所述安装壳体的内壁开设有第一限位槽,所述第一限位槽的内壁滑动卡接有第一伸缩节,所述第一伸缩节的内壁开设有第二限位槽,所述第二限位槽的内壁滑动卡接有第二伸缩节,所述第二伸缩节的上方设置有磁吸盘。

14.通过上述技术方案,锥形的设置便于车体通过底板与支腿连接后产生的空隙内进入支腿下方,并通过磁吸盘对支腿进行吸附后带动支腿上移,随着两两车体的相对移动以及第一伸缩节和第二伸缩节的上移带动支腿上升,从而将桥架升起,第一限位槽和第二限位槽分别对第一伸缩节和第二伸缩节进行限位,防止第一伸缩节与安装壳体脱离、第二伸缩节与第一伸缩节脱离。

15.优选地,所述第二伸缩节的内壁固定安装有第一液压缸,所述第一液压缸的活塞杆一端与所述凹槽的内壁固定连接。

16.通过上述技术方案,第一液压缸活塞杆的伸出带动第二伸缩节首先沿着第二限位槽的内壁上移,当第二伸缩节移动到一定位置时带动第一伸缩节沿着第一限位槽的内壁上移,直到第二伸缩节带动桥架上移到一定位置。

17.优选地,所述固定机构包括第一定位孔,所述第一定位孔开设在所述桥架的上表面,所述第一定位孔的一端延伸至所述安装板的下表面,所述支腿的上端开设有第二定位孔。

18.通过上述技术方案,在定位机构和辅助支撑机构的带动下,使得第一定位孔与第二定位孔对齐。

19.优选地,所述第一定位孔的外表面固定安装有第二液压缸,所述第二液压缸的活塞杆一端固定连接有固定座,所述固定座的外表面分别与所述第一定位孔和所述第二定位孔的内壁滑动卡接。

20.通过上述技术方案,第二液压缸活塞杆的伸出带动固定座的一端沿着第一定位孔的内壁穿过第二定位孔。

21.优选地,所述固定座的内壁开设有腔体,所述腔体的内底壁通过轴承安装有齿轮,所述齿轮的上表面通过轴承安装有固定块,所述固定块的外表面开设有滑槽,所述滑槽的内壁滑动卡接有滑杆,所述滑杆的外表面固定连接有定位杆,所述齿轮的外表面开设有轨迹槽,所述定位杆的外表面分别与所述滑槽和所述轨迹槽的内壁滑动卡接。

22.通过上述技术方案,齿轮的转动带动定位杆沿着轨迹槽的内壁移动,同时带动定位杆沿着滑槽的内壁移动,定位杆的移动带动滑杆沿着滑槽的内壁移动,滑槽和轨迹槽对定位杆的移动进行限位。

23.优选地,所述滑杆的一端延伸至所述滑槽的外表面并固定连接有弧形板,所述固定座的外表面开设有弧形槽,所述弧形槽的内壁与所述腔体的内壁连通,所述弧形板的外表面与所述弧形槽的内壁滑动连接。

24.通过上述技术方案,滑杆的移动带动弧形板沿着弧形槽的内壁移动,直到弧形板移出弧形槽与第二定位孔的外表面接触,进而将桥架与支腿进行固定。

25.优选地,所述腔体的内顶壁固定安装有电机,所述电机的输出轴一端穿过所述固定块与所述齿轮的轴心处固定套接。

26.通过上述技术方案,电机输出轴的转动带动齿轮转动。

27.本发明中的有益效果为:

28.1、通过设置定位机构,相较于传统使用钢丝进行固定的方式更有利于避免支腿在桥架下的移动发生偏转,从而使其重心稳定,不会产生安全隐患问题,通过螺栓与穿孔、安装座的连接,将支腿与安装座进行固定,从而将支腿与桥架进行连接,并通过设置定位槽对支腿的移动进行限位,避免支腿在沿着螺栓转动的过程中发生偏移,达到控制支腿偏转的效果。

29.2、通过设置辅助支撑机构,相较于传统使用吊车进行吊升的方式,更有利于避免桥架和支腿产生晃动的问题,从而避免安装过程中位置对不准的情况,不会影响到整体使用情况,在车体沿着底板的斜面移动到底板上时,车体锥形的一端沿着底板与支腿间的空隙进入支腿的下表面,并在移动到一定位置时,第二伸缩节上的磁吸盘吸附住支腿,第一液压缸活塞杆的伸出带动第二伸缩节首先沿着第二限位槽的内壁上移,当第二伸缩节移动到一定位置时,第二伸缩节带动第一伸缩节沿着第一限位槽的内壁上移,直到第二伸缩节带动支腿上移到一定位置,支腿的上移带动桥架的上移,从而带动四个支腿在重力作用下沿着螺栓的表面发生转动,从而使得支腿的上端沿着定位槽的内壁滑动,直到支腿的上端与定位槽的内壁完全接触,达到稳定上移支腿的效果。

30.3、通过设置固定机构,避免人工攀爬到桥架上对支腿和桥架进行固定,通过设置好的程序,在第一定位孔与第二定位孔对齐后,第二液压缸活塞杆的伸出带动固定座的一端沿着第一定位孔的内壁穿过第二定位孔,启动电机,电机输出轴的转动带动齿轮转动,齿轮的转动带动轨迹槽转动,轨迹槽的转动带动定位杆分别沿着轨迹槽和滑槽的内壁移动,定位杆的移动带动滑杆沿着滑槽的内壁移动,滑杆的移动带动弧形板沿着弧形槽的内壁移动,直到弧形板移出弧形槽并与支腿的外表面接触,进而通过弧形板将支腿和安装板固定在一起,从而达到自动固定支腿和桥架的效果。

附图说明

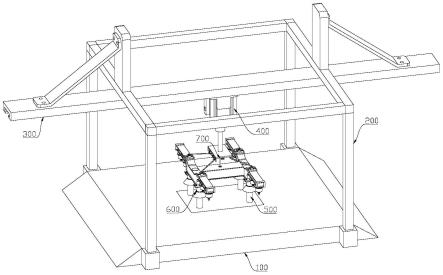

31.图1为本发明提出的一种龙门吊自动辅助安装机构的示意图;

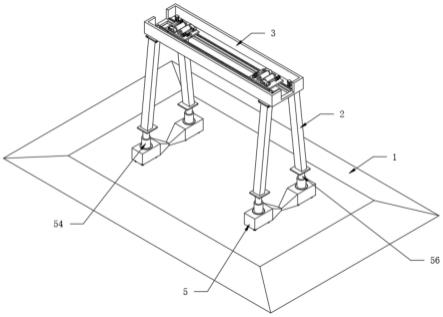

32.图2为本发明提出的一种龙门吊自动辅助安装机构的第二液压缸结构立体图;

33.图3为本发明提出的一种龙门吊自动辅助安装机构的螺栓结构立体图;

34.图4为本发明提出的一种龙门吊自动辅助安装机构的固定座结构立体图;

35.图5为本发明提出的一种龙门吊自动辅助安装机构的第二液压缸结构立体图;

36.图6为本发明提出的一种龙门吊自动辅助安装机构的安装板结构立体图;

37.图7为本发明提出的一种龙门吊自动辅助安装机构的弧形板结构立体图;

38.图8为本发明提出的一种龙门吊自动辅助安装机构的电机结构立体图;

39.图9为本发明提出的一种龙门吊自动辅助安装机构的齿轮结构立体图;

40.图10为本发明提出的一种龙门吊自动辅助安装机构的安装壳体结构立体图;

41.图11为本发明提出的一种龙门吊自动辅助安装机构的凹槽结构立体图;

42.图12为本发明提出的一种龙门吊自动辅助安装机构的第一液压缸结构立体图;

43.图13为本发明提出的一种龙门吊自动辅助安装机构的第二限位槽结构立体图。

44.图中:1、底板;2、支腿;3、桥架;4、安装板;41、安装座;42、螺栓;43、螺母;44、穿孔;

45、定位槽;5、车体;51、凹槽;52、安装壳体;53、第一限位槽;54、第一伸缩节;55、第二限位槽;56、第二伸缩节;57、第一液压缸;6、第一定位孔;601、第二定位孔;602、第二液压缸;603、固定座;604、腔体;605、齿轮;606、固定块;607、滑槽;608、滑杆;609、定位杆;610、轨迹槽;611、弧形板;612、弧形槽;613、电机。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

46.参照图1-13,一种龙门吊自动辅助安装机构,包括底板1、支腿2和桥架3,还包括定位机构、辅助支撑机构和固定机构,底板1的两端设置为斜面,支腿2的下端与底板1的上表面滑动连接。

47.为了将支腿2和桥架3进行连接并防止支腿2的偏转发生偏移,在桥架3的下表面设置定位机构,定位机构包括安装板4、安装座41、螺栓42、螺母43、穿孔44和定位槽45。

48.为了将支腿2和桥架3连接在一起,在桥架3的下表面固定连接安装板4,安装板4的下表面一侧固定连接安装座41,安装座41的内壁螺纹连接螺栓42,螺栓42的两端分别延伸至安装板4的外表面两侧并螺纹连接螺母43,支腿2的上端一侧开设穿孔44,螺栓42的外表面与穿孔44的内壁滑动连接,通过螺栓42和螺母43的螺纹连接将支腿2与安装板4进行连接。

49.为了对支腿2的偏转进行限位,在安装板4的下表面开设定位槽45,随着支腿2在螺栓42上的偏转带动支腿2沿着定位槽45的内壁滑动。

50.通过设置定位机构,相较于传统使用钢丝进行固定的方式更有利于避免支腿2在桥架3下的移动发生偏转,从而使其重心稳定,不会产生安全隐患问题,通过螺栓42与穿孔44、安装座41的连接,将支腿2与安装座41进行固定,从而将支腿2与桥架3进行连接,并通过设置定位槽45对支腿2的移动进行限位,避免支腿2在沿着螺栓42转动的过程中发生偏移,达到控制支腿2偏转的效果。

51.为了对支腿2的下表面进行支撑并带动支腿2上移,在底板1的上表面设置辅助支撑机构,辅助支撑机构包括车体5、凹槽51、安装壳体52、第一限位槽53、第一伸缩节54、第二限位槽55、第二伸缩节56和第一液压缸57。

52.为了便于车体5来到支腿2的下方,将车体5的一侧设置为锥形,并驱动车体5使得锥形的一端沿着底板1与支腿2连接后产生的空隙处进入,从而来到支腿2的下方。

53.为了便于上移支腿2,在车体5的上表面开设凹槽51,凹槽51的内壁固定连接安装壳体52,安装壳体52的内壁开设第一限位槽53,第一限位槽53的内壁滑动卡接第一伸缩节54,第一伸缩节54的内壁开设第二限位槽55,第二限位槽55的内壁滑动卡接第二伸缩节56,并在第二伸缩节56的上方设置磁吸盘,使得支腿2与第二伸缩节56接触时对支腿2进行吸附,第二伸缩节56的内壁固定安装第一液压缸57,第一液压缸57的活塞杆一端与凹槽51的内壁固定连接,通过第一液压缸57活塞杆的伸出带动第二伸缩节56和第一伸缩节54依次上移。

54.通过设置辅助支撑机构,相较于传统使用吊车进行吊升的方式,更有利于避免桥架3和支腿2产生晃动的问题,从而避免安装过程中位置对不准的情况,不会影响到整体使

用情况,在车体5沿着底板1的斜面移动到底板1上时,车体5锥形的一端沿着底板1与支腿2间的空隙进入支腿2的下表面,并在移动到一定位置时,第二伸缩节56上的磁吸盘吸附住支腿2,第一液压缸57活塞杆的伸出带动第二伸缩节56首先沿着第二限位槽55的内壁上移,当第二伸缩节56移动到一定位置时,第二伸缩节56带动第一伸缩节54沿着第一限位槽53的内壁上移,直到第二伸缩节56带动支腿2上移到一定位置,支腿2的上移带动桥架3的上移,从而带动四个支腿2在重力作用下沿着螺栓42的表面发生转动,从而使得支腿2的上端沿着定位槽45的内壁滑动,直到支腿2的上端与定位槽45的内壁完全接触,达到稳定上移支腿2的效果。

55.为了将桥架3与支腿2自动进行固定,在桥架3的上表面设置固定机构,固定机构包括第一定位孔6、第二定位孔601、第二液压缸602、固定座603、腔体604、齿轮605、固定块606、滑槽607、滑杆608、定位杆609、轨迹槽610、弧形板611、弧形槽612和电机613。

56.为了将支腿2和桥架3通过第一定位孔6和第二定位孔601进行连接,在桥架3的上表面开设第一定位孔6,支腿2的上端开设第二定位孔601,并在第一定位孔6的外表面固定安装第二液压缸602,第二液压缸602的活塞杆一端固定连接固定座603,固定座603的外表面分别与第一定位孔6和第二定位孔601的内壁滑动卡接,通过第二液压缸602活塞杆的伸出带动固定座603依次穿过第一定位孔6和第二定位孔601。

57.为了将支腿2固定在桥架3上,在固定座603的内壁开设腔体604,腔体604的内底壁通过轴承安装齿轮605,齿轮605的上表面通过轴承安装固定块606,腔体604的内顶壁固定安装电机613,电机613的输出轴一端穿过固定块606与齿轮605的轴心处固定套接,固定块606的外表面开设滑槽607,滑槽607的内壁滑动卡接滑杆608,滑槽607对滑杆608的移动进行限位,滑杆608的外表面固定连接定位杆609,齿轮605的外表面开设轨迹槽610,定位杆609的外表面分别与滑槽607和轨迹槽610的内壁滑动卡接,通过齿轮605的转动带动轨迹槽610转动,轨迹槽610的转动带动定位杆609沿着轨迹槽610的内壁移动,从而带动定位杆609沿着滑槽607的内壁移动,进而对定位杆609的移动进行限位。

58.为了将支腿2与桥架3进行卡接,滑杆608的一端延伸至滑槽607的外表面并固定连接弧形板611,固定座603的外表面开设弧形槽612,弧形槽612的内壁与腔体604的内壁连通,弧形板611的外表面与弧形槽612的内壁滑动连接,通过滑杆608的移动带动弧形板611沿着弧形槽612的内壁移动,从而对弧形板611的移动进行限位。

59.通过设置固定机构,避免人工攀爬到桥架3上对支腿2和桥架3进行固定,通过设置好的程序,在第一定位孔6与第二定位孔601对齐后,第二液压缸602活塞杆的伸出带动固定座603的一端沿着第一定位孔6的内壁穿过第二定位孔601,启动电机613,电机613输出轴的转动带动齿轮605转动,齿轮605的转动带动轨迹槽610转动,轨迹槽610的转动带动定位杆609分别沿着轨迹槽610和滑槽607的内壁移动,定位杆609的移动带动滑杆608沿着滑槽607的内壁移动,滑杆608的移动带动弧形板611沿着弧形槽612的内壁移动,直到弧形板611移出弧形槽612并与支腿2的外表面接触,进而通过弧形板611将支腿2和安装板4固定在一起,从而达到自动固定支腿2和桥架3的效果。

60.工作原理:安装时,先在底板1上将四个支腿2的一端分别置于桥架3下表面两侧的安装座41内,使得支腿2上的穿孔44两端分别与安装座41上的孔对齐,再将螺栓42通过安装座41插入穿孔44,并让螺栓42的两端分别延伸至安装座41的外表面两侧,用螺母43对螺栓

42进行固定,从而使得支腿2与安装座41连接在一起;

61.安装好支腿2后,启动车体5,车体5沿着底板1的斜面移动到底板1上,使车体5锥形的一端沿着底板1与支腿2间的空隙进入支腿2的下表面,并使得支腿2的下表面与第二伸缩节56上的磁吸盘吸附,随着车体5的移动带动支腿2上移一段距离,同时使得支腿2沿着安装座41的内壁发生偏转;

62.第一液压缸57活塞杆的伸出带动第二伸缩节56首先沿着第二限位槽55的内壁上移,当第二伸缩节56移动到一定位置时带动第一伸缩节54沿着第一限位槽53的内壁上移,直到第二伸缩节56带动支腿2上移到一定位置,支腿2的上移带动桥架3的上移,从而带动四个支腿2在重力作用下沿着螺栓42的表面发生转动,从而使得支腿2的上端沿着定位槽45的内壁滑动,直到支腿2的上端与定位槽45的内壁完全接触,同时在定位槽45的限制下,使得第一定位孔6和第二定位孔601对齐;

63.第二液压缸602活塞杆的伸出带动固定座603的一端沿着第一定位孔6的内壁穿过第二定位孔601,启动电机613,电机613输出轴的转动带动齿轮605转动,齿轮605的转动带动轨迹槽610转动,轨迹槽610的转动带动定位杆609分别沿着轨迹槽610和滑槽607的内壁移动,定位杆609的移动带动滑杆608沿着滑槽607的内壁移动,滑杆608的移动带动弧形板611沿着弧形槽612的内壁移动,直到弧形板611移出弧形槽612并与支腿2的外表面接触,进而通过弧形板611将支腿2和安装板4固定在一起。

64.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。