1.本发明涉及长桁加筋壁板制备技术领域,特别是涉及一种芯模组件及长桁加筋壁板。

背景技术:

2.碳纤维增强复合材料具有其较高的比模量和比强度、耐腐蚀、耐高温、耐疲劳、阻尼减震性好、可设计性强和尺寸稳定性好等优点,碳纤维增强复合材料在航空、航天等领域得到大量的应用。复合材料在民用航空领域的应用逐渐递增,重量百分比从a300为4.5%增加到 a350的53%,从b777的10%增加到b787的50%。由于加筋结构有较好的抗扭转、抗弯曲刚性帽的机构设计中得到广泛应用。hexcel的碳纤维增强的m21环氧树脂单向带预浸料可以作为长桁和蒙皮的本体材料。另外蒙皮上可能有多根长桁,而且蒙皮一般比长桁更宽更长,用于与其他零件装配,因此长桁长度方向上边缘有蒙皮。

3.在帽形长桁加筋壁板的研制过程中遇到长桁端头蒙皮内表面质量差,存在纤维褶皱、厚度不合格等问题。针对阴模成型的帽形长桁加筋壁板结构复合材料零件,一般采用实体橡胶芯模,但该方案不适用与尺寸较大的帽形长桁加筋壁板,因为实体橡胶芯模存在固化后脱模困难,且容易在长桁端头产生纤维劈裂、分层等缺陷,另脱模过程中易造成芯模损坏。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种芯模组件及长桁加筋壁板,用于解决现有技术中的问题。

5.为实现上述目的及其他相关目的,本发明一方面提供一种芯模组件,包括内芯模单元和柔性橡胶芯模,所述内芯模单元包括内芯模以及依次包覆于内芯模外表面的第一无孔隔离膜、第一可剥布、管状真空袋、第二可剥布和第二无孔隔离膜;所述柔性橡胶芯模包括橡胶内腔,所述内芯模单元设于所述橡胶内腔中。

6.在本发明的一些实施方式中,所述内芯模包括金属件,所述金属件的外表面包覆有橡胶;优选的,所述金属件为金属锁链。

7.在本发明的一些实施方式中,所述第一无孔隔离膜的厚度为15um~50um。

8.在本发明的一些实施方式中,所述第一可剥布的厚度为0.1mm~0.4mm。

9.在本发明的一些实施方式中,所述管状真空袋的宽幅为101mm;厚度为50um~75um。

10.在本发明的一些实施方式中,所述第二可剥布的厚度为0.1mm~0.4mm。

11.在本发明的一些实施方式中,所述第二无孔隔离膜的厚度为15um~50um。

12.本发明另一方面提供一种芯模组件的制备方法,所述方法包括如下步骤:

13.s1在内芯模的外表面包裹一层第一无孔隔离膜;

14.s2在所述第一无孔隔离膜外表面包裹一层第一可剥布;

15.s3将包裹所述第一可剥布的内芯模置于管状真空袋内,在所述管状真空袋外包裹一层第二可剥布;在所述第二可剥布外包裹一层第二无孔隔离膜获得内芯模单元;

16.s4将所述内芯模单元置入所述柔性橡胶芯模的橡胶内腔中获得芯模组件。

17.在本发明的一些实施方式中,所述内芯模的制备方法包括:

18.a、先在内芯模灌注成型工装内型腔中刷涂脱模剂;

19.b、待所述脱模剂干燥后在所述内芯模灌注成型工装中放入金属件,将所述金属件固定;

20.c、向所述内芯模灌注成型工装的内型腔中灌注液体橡胶;

21.d、在室温下静置固化,固化完成后拆除内芯模灌注成型工装,将固化好的内芯模脱模。

22.在本发明的一些实施方式中,步骤b中,所述金属件为金属锁链。

23.在本发明的一些实施方式中,步骤d中,固化时间至少24h。

24.本发明另一方面提供本发明所述的芯模组件在长桁加筋壁板制备中的用途。

25.本发明另一方面提供一种长桁加筋壁板的制作方法,包括如下步骤:

26.1)将净尺寸的长桁翻转至阴模成型工装内;所述净尺寸的长桁包括将长桁帽顶、对称分布的两个长桁帽腰和对称分布的两个长桁缘条;

27.2)将本发明前述的芯模组件置入净尺寸长桁内腔中;

28.3)利用激光投影定位,将捻子条填充长桁内腔的剩余空隙,在所述长桁的外表面套设临时真空袋并进行压实,组装后橡胶芯模的帽底部、捻子条、长桁缘条、以及阴模成型工装的蒙皮铺贴区域平齐;

29.4)所述净尺寸的长桁的端部设有第一盖板;所述阴模成型工装上设有与第一盖板相配合的盖板凹槽;将所述第一盖板设于盖板凹槽中;

30.5)在所述阴模成型工装的蒙皮铺贴区域、长桁缘条区域、柔性橡胶芯模的帽底区域进行蒙皮铺丝,铺丝完成后形成蒙皮,取出内芯模、第一无孔隔离膜和第一可剥布;

31.6)在长桁蒙皮的外表面固定第二盖板,第二盖板上设有气动外型面真空袋,通过密封胶条将气动外型面真空袋与第二盖板密封,将管状真空袋与气动外型面真空袋联通;

32.7)固化后脱模。

33.在本发明的一些实施方式中,步骤1)中,将长桁进行铺贴和裁切获得净尺寸的长桁。

34.在本发明的一些实施方式中,长桁帽顶和两个长桁帽腰围合形成长桁内腔;阴模成型工装包括阴模工装帽顶区域、两个阴模工装帽腰区域和两个阴模工装缘条区域,阴模工装帽顶区域、两个阴模工装帽腰区域形成长桁容纳腔;其中,所述长桁帽顶对准阴模工装帽顶区域,所述长桁帽腰对准所述阴模工装帽腰区域,所述长桁缘条对准所述阴模工装缘条区域。

35.在本发明的一些实施方式中,所述固化后脱模步骤中,包括:去除第一辅助材料,分别将第一盖板和第二盖板脱模,取出柔性橡胶芯模的内腔中的第二辅助材料,将柔性橡胶芯模的两端真空密封,抽真空将柔性橡胶芯模变形,然后人工拖拽的方式将柔性橡胶芯模从长桁内腔中脱出,柔性橡胶芯模脱出后取出第三辅助材料。

36.在本发明的一些实施方式中,所述柔性橡胶芯模的两端真空密封包括将柔性橡胶

芯模的一端用第二密封胶条和真空袋密封,将柔性橡胶芯模的另一端用第三密封胶条、真空袋透气粘封袋,内部设有真空嘴底座。

37.在本发明的一些实施方式中,抽真空将所述柔性橡胶芯模变形至原尺寸的40%~50%。

38.在本发明的一些实施方式中,所述第一辅助材料包括气动外型面真空袋和第一密封胶条。

39.在本发明的一些实施方式中,所述第二辅助材料包括管状真空袋、第二可剥布和第二无孔隔离膜。

40.在本发明的一些实施方式中,所述第三辅助材料包括第二密封胶条、第三密封胶条、真空袋、真空袋透气粘封袋。

41.与现有技术相比,本发明的芯模组件具有以下有益效果:

42.本发明的芯模组件通过内芯模与柔性橡胶芯模组装,可保证帽型长桁加筋壁板蒙皮铺丝过程中橡胶芯模的支撑性良好,并且能够保证在铺丝结束后将内芯模顺利脱出,不损伤柔性橡胶芯模及未固化的长桁和蒙皮,并且固化后能顺利将柔性橡胶芯模脱出,不损伤柔性橡胶芯模及固化后的长桁及蒙皮。提高工作效率的同时也能保护芯模和长桁零部件,降低损耗和不合格产品数量。

43.通过内芯模与柔性橡胶芯模组装可保证大尺寸零件的柔性橡胶芯模的脱模,并且可防止铺丝过程芯模变形,通过柔性橡胶芯模的组装可满足芯模的多次使用,有效降低了制造及材料成本。

附图说明

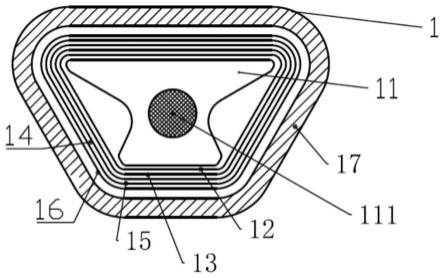

44.图1是本发明提供的芯模组件的剖视图。

45.图2是本发明提供的内芯模灌注成型工装示意图。

46.图3是本发明提供的长桁加筋壁板剖视图。

47.图4是本发明提供的长桁加筋壁板成型工装示意图。

48.图5是本发明提供的帽形长桁端头盖板及工装示意图。

49.图6是本发明提供的最终封袋示意图。

50.图7是本发明制备的长桁成型件的外部相貌图。

51.图8是本发明的橡胶芯模使用的组装方法脱模后,柔性橡胶芯模外部相貌图。

52.图9是本发明使用的真空嘴底座的实物图。

53.图10是本发明柔性橡胶芯模17的一侧用第二密封胶条和真空袋密封后的实物图。

54.图11是本发明通过人工拖拽的方式将柔性橡胶芯模17从长桁内腔中脱出的实物图。

55.图12是实施例2将内芯模脱出后的内芯模的实物图。

56.图13是实施例1中组装好的内芯模单元的实物图。

57.图14是实施例2制备获得的壁板的外观质量图。其中14a为壁板的长桁面,14b为壁板的蒙皮面。

58.图15是实施例2制备获得的壁板厚度点示意图。

59.图16是实施例2制备获得的壁板的金像试样。

60.图17是实施例2制备获得的壁板的电子显微镜图像。

61.图18是实施例2制备获得的壁板的超声检测结果。

62.图19是第一盖板的结构示意图。

63.附图说明:

[0064]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

芯模组件

[0065]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内芯模

[0066]

111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属锁链

[0067]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一无孔隔离膜

[0068]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一可剥布

[0069]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

管状真空袋

[0070]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二可剥布

[0071]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二无孔隔离膜

[0072]

17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柔性橡胶芯模

[0073]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内芯模灌注成型工装

[0074]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内芯模灌注成型工装内型腔

[0075]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

长桁

[0076]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

长桁帽顶

[0077]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

长桁帽腰

[0078]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

长桁缘条

[0079]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

阴模成型工装

[0080]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

阴模工装帽顶区域

[0081]

42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

阴模工装帽腰区域

[0082]

43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

阴模工装缘条区域

[0083]

44

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

阴模工装长桁帽顶r角区域

[0084]

45

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

蒙皮铺贴区域

[0085]

46

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盖板凹槽

[0086]

47

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

成型工装长桁外橡胶芯模凹槽

[0087]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一盖板

[0088]

51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

橡胶芯模贴合部

[0089]

511

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一贴合部

[0090]

512

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二贴合部

[0091]

52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固位部

[0092]

53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盖板r区域

[0093]

54

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固位孔

[0094]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二盖板

[0095]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

长桁蒙皮

[0096]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

捻子条

[0097]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气动外型面真空袋

[0098]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一密封胶条

具体实施方式

[0099]

在本发明的描述中,需要说明的是,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0100]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0101]

此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0102]

芯模组件1可以看作是内芯模11与柔性橡胶芯模17组装后的组件。现有的内芯模11与柔性橡胶芯模17组装中,内芯模11主要是用于铺丝过程中起支撑作用,但是由于柔性橡胶芯模17硬度较低,在铺丝过程中,柔性橡胶芯模17变形严重,导致自动铺丝机超出最大量程,因此为了提升柔性橡胶芯模17在铺丝过程的支撑性,通常情况下需在柔性橡胶芯模17 内腔中组装一个内芯模11来提升柔性橡胶模的支撑性,但由于长桁3的尺寸较长,且芯模为橡胶材质,在将内芯模11穿入柔性橡胶芯模内腔的过程中和将内芯模11从柔性橡胶芯模17 内腔中脱出的过程中受到的阻力较大,且容易损伤柔性橡胶芯模17。

[0103]

本发明经过大量试验意外发现了一种芯模组件,可保证帽型长桁加筋壁板蒙皮铺丝过程中橡胶芯模的支撑性良好,并且能够保证在铺丝结束后将内芯模11顺利脱出,不损伤柔性橡胶芯模17及未固化的长桁3和长桁蒙皮7,并且固化后能顺利将柔性橡胶芯模17脱出,不损伤柔性橡胶芯模17及固化后的长桁3及长桁蒙皮7。提高工作效率的同时也能保护芯模和长桁3零部件,降低损耗和不合格产品数量。通过内芯模11与柔性橡胶芯模17组装可保证大尺寸零件的橡胶芯模的脱模,并且可保证铺丝过程芯模变形通过橡胶芯模的组装可满足芯模的多次使用,有效降低了制造及材料成本。在此基础上,完成了本技术。

[0104]

本发明实施例一方面提供一种芯模组件,参见图1,芯模组件包括内芯模单元和柔性橡胶芯模17,所述内芯模单元包括内芯模11以及依次包覆于内芯模外表面的第一无孔隔离膜 12、第一可剥布13、管状真空袋14、第二可剥布15和第二无孔隔离膜16;所述柔性橡胶芯模17包括橡胶内腔,所述内芯模单元设于所述橡胶内腔中。

[0105]

本发明所提供的芯模组件中,参见图2,所述内芯模11包括金属件,所述金属件的外表面包覆有橡胶。金属件例如可以是金属锁链111。内芯模11的主要作用在于铺丝过程中对柔性橡胶芯模17起到支撑作用,内芯模11的主要制造方法是通过向成型工装的内腔中灌注按配比要求混合好的液体橡胶,并且在液体橡胶中增加金属件用以增强内芯模11的刚

度,液体橡胶灌注完成后在室温条件下静置固化,固化完成后脱模即获得内芯模11。

[0106]

本发明所提供的芯模组件中,参见图1,在内芯模11的外表面设置第一无孔隔离膜12,目的是使得内芯模11表面光滑,通常情况下,第一无孔隔离膜12满足适当的厚度即可。第一无孔隔离膜12的厚度例如可以为15um~50um、15um~25um、25um~35um、或35um~50um 等。第一无孔隔离膜12例如可以是airtech的a4000无孔隔离膜。

[0107]

本发明所提供的芯模组件中,在第一无孔隔离膜12的外表面包覆有第一可剥布13,第一可剥布13设置的目的是辅助将内芯模11脱出。通常情况下,第一可剥布13满足适当的厚度即可。第一可剥布13的厚度例如可以为0.1mm~0.4mm、0.1mm~0.2mm、0.2mm~0.3mm、或0.3mm~0.4mm等。第一可剥布13例如可以是airtech的release ply f。

[0108]

本发明所提供的芯模组件中,参见图1,在第一可剥布13的外表面包覆有管状真空袋14,目的是将柔性橡胶芯模内部的压力与外部热压罐的压力保持一致。通常情况下,内芯膜包覆第一无孔隔离膜12和第一可剥布13后可以一起放入管状真空袋14中。管状真空袋14需要满足一定的容积,例如所述管状真空袋14的宽幅为101mm;管状真空袋14的厚度可以为 50um~75um、50um~65um、或65um~75um等。

[0109]

本发明所提供的芯模组件中,参见图1,在真空袋外表面包覆有第二可剥布15。第二可剥布15设置的目的是将柔性橡胶芯模和管状真空袋中间的气体导出。通常情况下,第二可剥布15满足适当的厚度即可。第二可剥布15的厚度例如可以为0.1mm~0.4mm、0.1mm~0.2mm、 0.2mm~0.3mm、或0.3mm~0.4mm等。第二可剥布15例如可以是airtech的release ply f.。

[0110]

本发明所提供的芯模组件中,参见图1,在第二可剥布15的外表面包覆有第二无孔隔离膜16。第二无孔隔离膜16设置的目的是防止在固化过程中柔性橡胶芯模与可剥布粘上,导致无法脱出柔性橡胶芯模内部可剥布等辅助材料。通常情况下,第二无孔隔离膜16满足适当的厚度即可。第二无孔隔离膜16的厚度例如可以为15um~50um、15um~25um、25um~35um、或35um~50um等。第二无孔隔离膜16例如可以是airtech的a4000无孔隔离膜。

[0111]

本发明还提供一种芯模组件的制备方法,所述方法包括如下步骤:

[0112]

s1在内芯模11的外表面包裹一层第一无孔隔离膜12;

[0113]

s2在所述第一无孔隔离膜12外表面包裹一层第一可剥布13;

[0114]

s3将包裹所述第一可剥布13的内芯模11置于管状真空袋14内,在所述管状真空袋14 外包裹一层第二可剥布15;在所述第二可剥布15外包裹一层第二无孔隔离膜16获得内芯模单元;

[0115]

s4将所述内芯模单元置入所述柔性橡胶芯模17的橡胶内腔中获得芯模组件1。

[0116]

本发明所提供的芯模组件的制备方法中,步骤s1是在内芯模11的外表面包裹一层第一无孔隔离膜12。其中,参见图2所述内芯模11的制备方法包括:

[0117]

a、先在内芯模灌注成型工装2的内型腔中刷涂脱模剂。

[0118]

b、待所述脱模剂干燥后在所述内芯模灌注成型工装2中放入金属件,将所述金属件固定。

[0119]

c、向所述内芯模灌注成型工装内型腔21中灌注液体橡胶。

[0120]

d、在室温下静置固化,固化完成后拆除内芯模灌注成型工装2,将固化好的内芯模11 脱模。

[0121]

本发明步骤a中,内芯模灌注成型工装2可以是现有的用于制备内芯模11的成型工装。

[0122]

本发明步骤b中,在待所述脱模剂干燥后在所述内芯模灌注成型工装2中放入金属件,金属件例如可以是金属锁链111,将金属锁链111绷直后固定,金属锁链111位置固定后组合内芯模灌注成型工装2。

[0123]

本发明步骤c是向所述内芯模灌注成型工装2的内型腔中灌注液体橡胶。其中,液体橡胶是一种相对分子质量大约在2000-10000之间,在室温下为黏稠状流动性液体,经过适当化学反应可形成三维网状结构,从而获得和普通硫化胶具有类似的物理机械性能的低聚物。本发明的液体橡胶可以购自现有的商用产品。

[0124]

本发明步骤d中,室温下静置固化的时间例如要至少24h。拆除内芯模灌注成型工装2,将固化好的内芯模11脱模后得到内芯模11。

[0125]

本发明实施例还提供本发明第一方面所述的芯模组件在长桁加筋壁板制备中的用途。

[0126]

本发明实施例还提供一种长桁加筋壁板的制作方法,包括如下步骤:

[0127]

1)将净尺寸的长桁3翻转至阴模成型工装4内;所述净尺寸的长桁3包括将长桁帽顶 31、对称分布的两个长桁帽腰32和对称分布的两个长桁缘条33;

[0128]

2)将本发明第一方面提供的芯模组件1置入净尺寸的长桁3的内腔中;

[0129]

3)利用激光投影定位,将捻子条8填充长桁内腔的剩余空隙,在所述长桁3的外表面套设并进行压实,组装后橡胶芯模的帽底部、捻子条8、长桁缘条33、以及阴模成型工装4的蒙皮铺贴区域平齐;

[0130]

4)所述净尺寸的长桁3的端部设有第一盖板5;所述阴模成型工装4上设有与第一盖板 5相配合的盖板凹槽46;将所述第一盖板5设于盖板凹槽46中;

[0131]

5)在所述阴模成型工装4的蒙皮铺贴区域45、长桁缘条33区域、柔性橡胶芯模17的帽底区域进行蒙皮铺丝,铺丝完成后形成蒙皮,取出内芯模11、第一无孔隔离膜12和第一可剥布13;

[0132]

6)在长桁蒙皮的外表面固定第二盖板6,第二盖板6上设有气动外型面真空袋9,通过第一密封胶条10将气动外型面真空袋9与第二盖板6密封,将管状真空袋14与气动外型面真空袋9联通;

[0133]

7)固化后脱模。

[0134]

本发明所提供的长桁加筋壁板的制作方法中,步骤1)是将净尺寸的长桁3翻转至阴模成型工装4内。长桁的结构参见图3,其中,净尺寸的长桁3是将长桁3进行铺贴和裁切后获得。具体的,通过手工铺贴长桁和超声自动化裁切完成净尺寸的长桁3的制备。进一步的,净尺寸的长桁3包括将长桁帽顶31、对称分布的两个长桁帽腰32和对称分布的两个长桁缘条33。两长桁帽腰32分别与长桁帽顶31的两侧边缘连接。长桁缘条33与长桁帽腰32连接,从而形成截面为帽型的长桁3。具体的,长桁帽顶31和两个长桁帽腰32围合形成长桁内腔。阴模成型工装4的结构参见图4。阴模成型工装4包括阴模工装帽顶区域41、两个阴模工装帽腰区域42和两个阴模工装缘条区域43,阴模工装帽顶区域41、两个阴模工装帽腰区域42 形成长桁容纳腔。还包括成型工装长桁外橡胶芯模凹槽47。其中,所述长桁帽顶31对准阴模工装帽顶区域41,所述长桁帽腰32对准所述阴模工装帽腰区域42,所述长桁缘条33对准所述阴

模工装缘条区域43,可保证长桁3组装位置准确。

[0135]

本发明所提供的长桁加筋壁板的制作方法中,步骤2)是将本发明前述的芯模组件1置入净尺寸的长桁内腔中。其中,芯模组件1可以采用本发明前述的芯模组件1制备方法制备获得。置入过程中,可以将组装好的芯模组件1利用凹槽定位放置到长桁内腔中。

[0136]

本发明所提供的长桁加筋壁板的制作方法中,步骤3)是利用激光投影定位,将捻子条8 填充长桁内腔的剩余空隙,封制临时真空袋按压长桁3并进行压实,保证柔性橡胶芯模17与长桁内腔与匹配完好。组装后橡胶芯模的帽底部、捻子条8、长桁缘条33、以及阴模成型工装4的蒙皮铺贴区域平齐。

[0137]

本发明所提供的长桁加筋壁板的制作方法中,步骤4)是所述净尺寸的长桁3的端部设有第一盖板5。第一盖板5是硬质盖板,例如可以是金属盖板,金属盖板材质的选择应考虑与长桁加筋壁板热膨胀系数接近的材料。例如可以是钢盖板,更例如可以是invar钢材质。所述阴模成型工装4上设有与第一盖板5相配合的盖板凹槽46;将所述第一盖板5设于盖板凹槽46中,参见图4。

[0138]

本发明所提供的长桁加筋壁板的制作方法中,步骤5)是在所述阴模成型工装4的蒙皮铺贴区域45、长桁缘条33区域、柔性橡胶芯模17的帽底区域进行蒙皮铺丝,铺丝完成后形成蒙皮,取出内芯模11、第二可剥布15和第二无孔隔离膜16。其中,蒙皮铺丝例如可以是在自动铺丝机上进行。铺丝角度按照图纸规定的角度进行铺层,角度例如可以是 [-45

°

/45

°

/45

°

/90

°

/-45

°

/0

°

/-45

°

/90

°

/45

°

/45

°

/-45

°

]。铺丝间隙应满足设计图纸要求。铺丝间隙例如可以是≤1mm。

[0139]

本发明所提供的长桁加筋壁板的制作方法中,参见图6,步骤6)是在长桁蒙皮7的外表面固定第二盖板6。固定的方式例如可以是利用销钉定位组装。通过第一密封胶条10将气动外型面真空袋9与第二盖板6密封,具体的,在工装封袋区域内粘贴第一密封胶条10。第二盖板6上设有气动外型面真空袋9,将管状真空袋14与气动外型面真空袋9联通。在固化过程中保证橡胶芯模内腔和外部真空袋外的固化压力相同。

[0140]

进一步的,第二盖板6为气动外形面硬质盖板。气动外形面硬质盖板可以通过下面的方法制备:

[0141]

1、将盖板成型工装进行刷涂脱模剂,待脱模剂完全干燥后在工装表面铺贴一层树脂含量为45%的工装织物预浸料,铺层角度为0

°

,该工装预浸料织物的名义厚度为0.23mm,该层预浸料铺贴完成后进行封制临时真空袋进行预压实,压实时间不低于15min,压实真空度低于-80kpa;

[0142]

2、铺贴第二层和第三层为树脂含量为38%工装织物预浸料,铺层角度为45

°

,该工装预浸料织物的名义厚度为0.65mm,注意铺层过程中应注意导气,每层铺完需预压实一次,压实时间不低于15min,压实真空度低于-80kpa;

[0143]

3、铺贴第四层为树脂含量为45%工装织物预浸料,铺层角度为0

°

,该工装预浸料织物的名义厚度为0.23mm,第四层铺贴完成后进行封制临时真空袋进行预压实,压实时间不低于 15min,压实真空度低于-80kpa;

[0144]

4、封制最终真空袋,注意封袋过程中应注意导气,在零件余量区放置导气丝,导气丝接触边缘导气纤维,表面可选用有孔隔离膜或无孔隔离膜,根据实际产品尺寸和形状决定隔离膜的选用,一般大尺寸零件建议用有孔隔离膜。

[0145]

5、固化,此盖板固化为二次固化工艺,分为预固化和后固化过程,预固化压力是0.6mpa,固化过程中全程抽真空,以0.5℃/min升温速率升温至60℃,保温16个小时。

[0146]

6、预固化结束后拆袋,利用钻模进行钻制定位孔,钻孔结束后脱模;

[0147]

7、将盖板放置在成型工装表面进行后固化过程,后固化过程无压力、无真空,以1.5℃/min 升温至60℃,再以0.5℃/min升温至200℃保温15min,以1.5℃/min降温至190℃,保温8 小时,以1.5℃/min降温至60℃,固化结束。

[0148]

本发明所提供的长桁加筋壁板的制作方法中,步骤7)是固化后脱模。具体的,所述固化后脱模步骤中,包括:分别将第一盖板5和第二盖板6脱模,取出柔性橡胶芯模17的内腔中的第一辅助材料,将柔性橡胶芯模17的两端真空密封,抽真空将柔性橡胶芯模17变形,然后人工拖拽的方式将柔性橡胶芯模17从长桁内腔中脱出,柔性橡胶芯模17脱出后取出第二辅助材料。

[0149]

本发明步骤7)中,具体的,所述第一辅助材料包括气动外型面真空袋9和第一密封胶条10等。

[0150]

本发明步骤7)中,进一步的,取出柔性橡胶芯模17的内腔中的第二辅助材料,所述第二辅助材料包括管状真空袋14、第二可剥布15和第二无孔隔离膜16,具体的,通过多次旋转的方法将柔性橡胶芯模17内辅助材料与柔性橡胶芯模17内型腔脱离,然后通过拖拽的方式将辅助材料脱出。

[0151]

本发明步骤7)中,所述柔性橡胶芯模17的两端真空密封包括将柔性橡胶芯模17的一端用第二密封胶条和真空袋密封,将柔性橡胶芯模17的另一端用第三密封胶条、真空袋透气粘封袋,内部设有真空嘴底座抽真空将柔性橡胶芯模17变形至原尺寸的40%~50%,优选为 50%。然后人工拖拽的方式将柔性橡胶芯模17从长桁内腔中脱出,柔性橡胶芯模17脱出后取出两端第三辅助材料。第三辅助材料包括第二密封胶条、第三密封胶条、真空袋、真空袋透气粘封袋等。

[0152]

以下结合实施例进一步说明本发明的有益效果。

[0153]

为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下结合实施例进一步详细描述本发明。但是,应当理解的是,本发明的实施例仅仅是为了解释本发明,并非为了限制本发明,且本发明的实施例并不局限于说明书中给出的实施例。实施例中未注明具体实验条件或操作条件的按常规条件制作,或按材料供应商推荐的条件制作。

[0154]

此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

[0155]

在下述实施例中,所使用到的试剂、材料以及仪器如没有特殊的说明,均可商购获得。

[0156]

实施例1

[0157]

芯模组件1的制备方法:

[0158]

1、先将首先将内芯模灌注成型工装内型腔21进行工装准备,刷涂脱模剂;待脱模剂干燥完成后在工装中放入金属锁链111,将金属锁链111绷直后固定,金属锁链111位置固定后组合内芯模灌注成型工装2;向内芯模灌注成型工装内型腔21内灌注配置好的液体橡胶;在室温下静置固化至少24h,固化完成后拆除内芯模灌注成型工装2,将固化好的内芯模11脱模,得到内芯模11。

[0159]

2、在内芯模11的外表面包裹一层厚度为25um的第一无孔隔离膜12;

[0160]

3、在所述第一无孔隔离膜12外表面包裹一层厚度为0.125mm的第一可剥布13;

[0161]

4、将包裹所述第一可剥布13的内芯模11置于管状真空袋14内,在所述管状真空袋14 外包裹一层厚度为0.125mm的第二可剥布15;在所述第二可剥布15外包裹一层厚度为25um 的第二无孔隔离膜16获得内芯模单元;(如图13所示)

[0162]

5、将所述内芯模单元通过人为拖拽的形式置入所述柔性橡胶芯模17的橡胶内腔中获得芯模组件1。

[0163]

对比例1

[0164]

芯模组件1的制备方法:

[0165]

1、先将首先将内芯模灌注成型工装内型腔21进行工装准备,刷涂脱模剂;待脱模剂干燥完成后在工装中放入金属锁链111,将金属锁链111绷直后固定,金属锁链111位置固定后组合内芯模灌注成型工装2;向内芯模灌注成型工装内型腔21内灌注配置好的液体橡胶;在室温下静置固化至少24h,固化完成后拆除内芯模灌注成型工装2,将固化好的内芯模11脱模,得到内芯模11。

[0166]

2、将所述内芯模11通过人为拖拽的形式置入所述柔性橡胶芯模17的橡胶内腔中获得芯模组件1。

[0167]

实施例2

[0168]

1、通过手工铺贴长桁和超声自动化裁切完成净尺寸的长桁3的制备,净尺寸的长桁3的尺寸为长桁高度是30mm,帽底和帽顶圆弧半径是5mm,帽腰和帽顶角度是120

°

,长桁缘条边缘倒角为45

°

。并将净尺寸的长桁3翻转至阴模成型工装4内,注意将长桁帽顶31对准阴模工装帽顶区域41,长桁帽腰32对准阴模工装帽腰区域42,长桁缘条33对准阴模工装的缘条区域,可保证长桁3组装位置准确。

[0169]

2、将实施例1组装好的芯模组件1利用凹槽7定位放置到长桁内腔中;

[0170]

3、用激光投影定位,将捻子条8组装到长桁内腔中,在所述长桁3的外表面套设临时真空袋并进行压实,保证柔性橡胶芯模17与长桁内腔匹配完好,组装完成后保证橡胶芯模的帽底部分与捻子条8的平面和长桁缘条33部分和成型阴模工装的蒙皮铺贴区域平齐;

[0171]

4、在长桁端头阴模成型工装4的盖板凹槽46中组装第一盖板5。所述第一盖板的结构如图19所示。所述第一盖板5包括橡胶芯模贴合部51,所述橡胶芯模贴合部包括连接的第一贴合部511和第二贴合部512,所述橡胶芯模贴合部的两侧还分别设有固位部52,各所述固位部上分别设有固位孔54;各所述固位部52与所述橡胶芯模贴合部51通过盖板r区域 53连接;所述第一贴合部511的厚度相等;所述第二贴合部512的厚度逐渐减小。

[0172]

5、利用自动铺丝机在组装完成后的阴模成型工装的蒙皮铺贴区域45、长桁缘条33区域、橡胶芯模帽底区域进行蒙皮铺丝,铺丝角度按照图纸规定的角度进行铺层,铺丝间隙

应满足设计图纸要求,铺丝完成后形成蒙皮,蒙皮铺丝完成后,取出内芯模11,及内芯模11外包裹的第一无孔隔离膜12和第一可剥布13(如图12)。

[0173]

6、在蒙皮外表面利用销钉定位组装第二盖板6,在工装封袋区域内粘贴第一密封胶条10,将橡胶芯模内部管状真空袋14与气动外型面真空袋9联通,在固化过程中保证橡胶芯模内腔和外部真空袋外的固化压力相同。第二盖板6可以购买获得采用本发明具体实施方式中的第二盖板的制备方法制备获得。

[0174]

7、固化后脱模:去除气动外型面真空袋9和第一密封胶条10等辅助材料,将第二盖板 6脱模,将第一盖板5脱模,取出柔性橡胶芯模17内管状真空袋14、第二可剥布15和第二无孔隔离膜16等辅助材料,通过多次旋转的方法将柔性橡胶芯模17内辅助材料与柔性橡胶芯模17内型腔脱离,然后通过拖拽的方式将辅助材料脱出。将柔性橡胶芯模17的一侧用第二密封胶条和真空袋密封(如图10所示),注意在柔性橡胶芯模17内腔密封,另一侧用第三密封胶条、真空袋透气粘封袋,内部放一个真空嘴底座(如图9所示),通过抽真空将柔性橡胶芯模17变形至原尺寸的40~50%左右,然后通过人工拖拽的方式将柔性橡胶芯模17 从长桁内腔中脱出(如图11所示),柔性橡胶芯模17脱出后取出两端辅助材料。

[0175]

检测结果:

[0176]

1、实施例2的壁板外观状态

[0177]

1)在脱模过程中虽然柔性橡胶芯模会先变形至原尺寸的40%~50%,如图7和8的零件所示,柔性橡胶芯模外部使用该组装方法脱模后,会恢复到完好无缺,长桁端头未出现分层等缺陷,长桁内腔表面质量良好。

[0178]

2)目视检查壁板外观质量如图14,壁板不存在胶瘤,不存在破坏纤维的划伤及纤维劈裂,不存在夹杂,纤维无弯曲褶皱,长桁帽底无边缘分层现象。

[0179]

2、厚度测量

[0180]

利用磁力测厚仪(一点校准)测量实施例2的壁板厚度。壁板沿航向间隔250mm,按图 15布置13个厚度测量点。

[0181]

长桁平面区域名义厚度1.683mm;公差

±

8%mm;单值接收值:1.548~1.817mm。长桁平面厚度均符合要求。

[0182]

表1长桁平面区域厚度

[0183][0184]

长桁帽腰r区

[0185]

长桁帽腰r区名义厚度1.683mm;单值公差

±

15%mm;均值公差

±

10%mm。单值接收值: 1.431~1.935mm,均值接收值:1.515~1.851mm。长桁帽腰r区厚度符合要求。

[0186]

表2长桁帽腰r区域厚度

[0187][0188]

用磁力测厚仪检测长桁平面区域厚度和r区厚度。长桁平面区域名义厚度1.683mm;公差

±

8%mm;单值接收值:1.548~1.817mm,s2、s3、s4厚度合格。长桁帽腰r区域名义厚度1.683mm;单值公差

±

15%;均值公差

±

10%。单值接收值:1.431~1.935mm,均值接收值: 1.515~1.851mm。长桁帽腰r区厚度符合要求。

[0189]

外观质量合格,上述数据可看出使用该种橡胶芯模组合方式可保证长桁内腔质量。

[0190]

3、图16是实施例2的金像试样,图17是实施例2的显微镜成像后的结果。 olympusdsx1000显微镜观察长桁和蒙皮内部质量,从金相结果可看出长桁帽顶、帽腰纤维状态良好,厚度均匀。

[0191]

4、超声检测

[0192]

检测实施例2制备的壁板,检测标准cps8211h,验收标准w538rp152,检测规范 mis-q0001_a,检测规程ir-q5391w20301s200_试行版,检测方法attu mpe。检测结果如图18,检测结果合格,符合w538rp152规范验收要求。

[0193]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。