1.本发明涉及到飞机装配技术领域,尤其涉及一种基于振动环境下的插销类机载成品底板安装方法。

背景技术:

2.飞机作为一种极其复杂的工业产品,随着科技的发展,除了由外形复杂的机体构成外,内部功能的实现离不开各种功能不同且数量众多的机载成品,为了把众多的机载成品牢固可靠的安装在飞机上,飞机设计人员根据不同的使用环境采用了多种多样的安装方式。

3.飞机机载成品的安装方式,直接决定了机载成品安装是否稳固可靠。目前,飞机设计人员通常采用螺钉和托板螺母这种机械连接的组合方式进行机载成品固定。但部分机载成品在后续的维护过程中,存在维护拆装频率较高的情况,而螺钉的拆卸速度慢、多次拆卸时产生的高损伤率、安装时的更高精度要求等,都对维护带来了一定的难度,尤其在重量较大的机载成品上此类维护不便的情况更为凸显,因此选择一种通过插销来实现快速维护的安装方式,即设计一种机载成品安装底板与机载成品相适配,底板和机载成品之间通过“一面双孔”这种插销固定的定位方法,能够保证机载成品的定位和快速拆装的需求。

4.在实际安装过程中,以机载成品插销孔的位置为基准,并设置相匹配的钻制机载成品安装地板的插销孔,从而实现机载成品与机载成品安装底板的有效装配,保证装配精度要求,解决后续机载成品在拆装维护时所遇到的问题,有效的提升了维护效率。但随着飞机使用时间的增加,机载成品达到使用寿命后更换新机载成品时,因尺寸精度所限新机载成品与原机载成品安装底板之间插销与安装孔不匹配,机载成品需筛选后才能达到装配要求,不同批次机载成品互换性差的问题愈发明显。

5.针对互换性差的问题,单纯扩大机载成品安装底板的孔径,以达到适配机载成品插销的方法,将导致安装底板孔径的尺寸过大,因飞机使用过程中,机载成品处于一个振动环境,机载成品在底板内部的晃动会对机载成品和底板造成损伤,从而使底板无法达到与飞机同等寿命的要求。

6.公开号为cn208506675u,公开日为2019年02月15日的中国专利文献公开了一种一体化航空机载成品测试机箱,包括pxi机箱和信号调理扩展机箱,pxi机箱内的pxi背板上设有系统控制器与pxi模块,信号调理扩展机箱的内设置有信号调理底板,信号调理底板上设置有通用插槽与tia模块,通用插槽用于插入功能板卡,信号调理底板的供电由系统控制器的电源模块提供,tia模块分别与通用插槽、pxi模块、测试信号接口连接,功能板卡与信号调理底板、信号调理底板与系统控制器都通过can通讯。

7.该专利文献公开的一体化航空机载成品测试机箱,可以通过pxi系统测试软件,完成信号调理路径的重配置。但是,针对插销类机载成品安装时易产生晃动及互换性差的问题仍然明显,无法满足机载成品的互换性安装要求,且机载成品底板易磨损,影响使用寿命。

技术实现要素:

8.本发明为了克服上述现有技术的缺陷,提供一种基于振动环境下的插销类机载成品底板安装方法,本发明能够有效解决目前机载成品安装底板不能满足机载成品互换性和与飞机同等寿命的问题,具有良好的互换性和使用寿命长的特点。

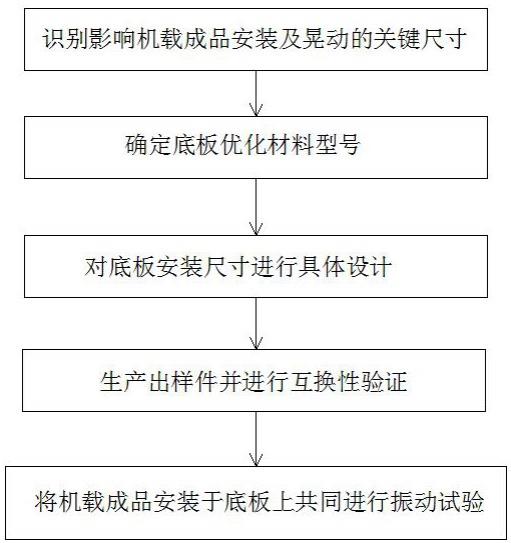

9.本发明通过下述技术方案实现:一种基于振动环境下的插销类机载成品底板安装方法,其特征在于,包括以下步骤:s1、识别影响机载成品安装及晃动的关键尺寸;s2、确定底板优化材料型号;s3、对底板安装尺寸进行具体设计;s4、生产出样件并进行互换性验证;s5、将机载成品安装于底板上共同进行振动试验。

10.优选的,所述步骤s1具体为:s11、考虑横轴、纵轴、立轴、左右方向、前后方向和上下方向上由于振动产生的机载成品晃动;s12、结合机载成品外形制造公差和插销定位公差,识别影响机载成品安装及左右方向、前后方向和上下方向晃动的尺寸为关键尺寸。

11.优选的,所述步骤s2具体为:s21、选择底板材料的硬度高于机载成品材料的硬度;s22、根据机型材料选型范围文件确定可选材料型号。

12.优选的,所述步骤s3具体为:s31、结合机载成品尺寸制造公差及底板选型材料制造公差,对底板关键尺寸进行具体尺寸设计,底板制造长度尺寸公差不超过0.5mm,插销孔位精度不超过0.2mm,插销孔径精度不超过0.1mm;s32、通过有限元仿真软件进行减轻孔或凹槽设计进行结构优化。

13.优选的,所述步骤s4具体为:s41、基于步骤s2选用库存材料制造出1件底板样件;s42、选取不同的两批次且每批次不少于两件的机载成品进行试装,若均能顺利装入底板则满足互换性要求;s43、基于步骤s42,同时记录机载成品在底板的安装状态,若所有机载成品在底板内均存在较大程度的晃动,则缩小步骤s31中的制造公差,重复步骤s41和s42,以降低机载成品在底板中的晃动量,满足振动试验的目标要求。

14.优选的,所述步骤s5具体为:s51、选择步骤s42中晃动程度最大的机载成品,将机载成品安装于底板样件上,模拟振动状态;s52、将步骤s51中组合的机载成品与底板,按照规定的振动试验环境频谱和振动时间,进行横轴、纵轴、立轴、左右方向、前后方向和上下方向的振动试验;s53、振动试验包括耐久振动试验和功能振动试验,在耐久振动试验之间应穿插进行功能振动试验,以定时监控振动指标。

15.所述步骤s53具体是指:若横轴、纵轴和立轴分别进行30h振动试验,则试验顺序为:4次耐久振动试验、1次功能振动试验、3次耐久振动试验、1次功能振动试验、3次耐久振动试验和1次功能振动试验。

16.本发明的有益效果主要表现在以下方面:1、本发明,“s1、识别影响机载成品安装及晃动的关键尺寸;s2、确定底板优化材料型号;s3、对底板安装尺寸进行具体设计;s4、生产出样件并进行互换性验证;s5、将机载成品安装于底板上共同进行振动试验”,较现有技术而言,能够有效解决目前机载成品安装底板不能满足机载成品互换性和与飞机同等寿命的问题,具有良好的互换性和使用寿命长的特点。

17.2、本发明,结合机载成品尺寸制造公差及底板选型材料制造公差,对底板关键尺寸进行具体尺寸设计,底板制造长度尺寸公差不超过0.5mm,插销孔位精度不超过0.2mm,插销孔径精度不超过0.1mm,在保证机载成品的互换性的前提下,能够同时保证机载成品在底板内晃动量最小。

18.3、本发明,通过底板的优化设计,能有效提升使用维护性及保证底板的使用寿命要求,且具有制造成本低、制造周期短的特点。

19.4、本发明,针对插销类机载成品安装时易产生晃动及互换性差的问题通过优化设计,能够有效避免因互换性差导致机载成品无法安装,或因机载成品在底板内晃动导致底板磨损严重的问题。

附图说明

20.下面将结合说明书附图和具体实施方式对本发明作进一步的具体说明:图1为本发明的流程框图。

具体实施方式

21.实施例1参见图1,一种基于振动环境下的插销类机载成品底板安装方法,包括以下步骤:s1、识别影响机载成品安装及晃动的关键尺寸;s2、确定底板优化材料型号;s3、对底板安装尺寸进行具体设计;s4、生产出样件并进行互换性验证;s5、将机载成品安装于底板上共同进行振动试验。

22.本实施例为最基本的实施方式,较现有技术而言,能够有效解决目前机载成品安装底板不能满足机载成品互换性和与飞机同等寿命的问题,具有良好的互换性和使用寿命长的特点。

23.实施例2参见图1,一种基于振动环境下的插销类机载成品底板安装方法,包括以下步骤:s1、识别影响机载成品安装及晃动的关键尺寸;s2、确定底板优化材料型号;

s3、对底板安装尺寸进行具体设计;s4、生产出样件并进行互换性验证;s5、将机载成品安装于底板上共同进行振动试验。

24.优选的,所述步骤s1具体为:s11、考虑横轴、纵轴、立轴、左右方向、前后方向和上下方向上由于振动产生的机载成品晃动;s12、结合机载成品外形制造公差和插销定位公差,识别影响机载成品安装及左右方向、前后方向和上下方向晃动的尺寸为关键尺寸。

25.实施例3参见图1,一种基于振动环境下的插销类机载成品底板安装方法,包括以下步骤:s1、识别影响机载成品安装及晃动的关键尺寸;s2、确定底板优化材料型号;s3、对底板安装尺寸进行具体设计;s4、生产出样件并进行互换性验证;s5、将机载成品安装于底板上共同进行振动试验。

26.优选的,所述步骤s1具体为:s11、考虑横轴、纵轴、立轴、左右方向、前后方向和上下方向上由于振动产生的机载成品晃动;s12、结合机载成品外形制造公差和插销定位公差,识别影响机载成品安装及左右方向、前后方向和上下方向晃动的尺寸为关键尺寸。

27.优选的,所述步骤s2具体为:s21、选择底板材料的硬度高于机载成品材料的硬度;s22、根据机型材料选型范围文件确定可选材料型号。

28.优选的,所述步骤s3具体为:s31、结合机载成品尺寸制造公差及底板选型材料制造公差,对底板关键尺寸进行具体尺寸设计,底板制造长度尺寸公差不超过0.5mm,插销孔位精度不超过0.2mm,插销孔径精度不超过0.1mm;s32、通过有限元仿真软件进行减轻孔或凹槽设计进行结构优化。

29.本实施例为一较佳实施方式,结合机载成品尺寸制造公差及底板选型材料制造公差,对底板关键尺寸进行具体尺寸设计,底板制造长度尺寸公差不超过0.5mm,插销孔位精度不超过0.2mm,插销孔径精度不超过0.1mm,在保证机载成品的互换性的前提下,能够同时保证机载成品在底板内晃动量最小。

30.实施例4参见图1,一种基于振动环境下的插销类机载成品底板安装方法,包括以下步骤:s1、识别影响机载成品安装及晃动的关键尺寸;s2、确定底板优化材料型号;s3、对底板安装尺寸进行具体设计;s4、生产出样件并进行互换性验证;s5、将机载成品安装于底板上共同进行振动试验。

31.优选的,所述步骤s1具体为:s11、考虑横轴、纵轴、立轴、左右方向、前后方向和上下方向上由于振动产生的机载成品晃动;s12、结合机载成品外形制造公差和插销定位公差,识别影响机载成品安装及左右方向、前后方向和上下方向晃动的尺寸为关键尺寸。

32.优选的,所述步骤s2具体为:s21、选择底板材料的硬度高于机载成品材料的硬度;s22、根据机型材料选型范围文件确定可选材料型号。

33.优选的,所述步骤s3具体为:s31、结合机载成品尺寸制造公差及底板选型材料制造公差,对底板关键尺寸进行具体尺寸设计,底板制造长度尺寸公差不超过0.5mm,插销孔位精度不超过0.2mm,插销孔径精度不超过0.1mm;s32、通过有限元仿真软件进行减轻孔或凹槽设计进行结构优化。

34.优选的,所述步骤s4具体为:s41、基于步骤s2选用库存材料制造出1件底板样件;s42、选取不同的两批次且每批次不少于两件的机载成品进行试装,若均能顺利装入底板则满足互换性要求;s43、基于步骤s42,同时记录机载成品在底板的安装状态,若所有机载成品在底板内均存在较大程度的晃动,则缩小步骤s31中的制造公差,重复步骤s41和s42,以降低机载成品在底板中的晃动量,满足振动试验的目标要求。

35.本实施例为又一较佳实施方式,通过底板的优化设计,能有效提升使用维护性及保证底板的使用寿命要求,且具有制造成本低、制造周期短的特点。

36.实施例5参见图1,一种基于振动环境下的插销类机载成品底板安装方法,包括以下步骤:s1、识别影响机载成品安装及晃动的关键尺寸;s2、确定底板优化材料型号;s3、对底板安装尺寸进行具体设计;s4、生产出样件并进行互换性验证;s5、将机载成品安装于底板上共同进行振动试验。

37.优选的,所述步骤s1具体为:s11、考虑横轴、纵轴、立轴、左右方向、前后方向和上下方向上由于振动产生的机载成品晃动;s12、结合机载成品外形制造公差和插销定位公差,识别影响机载成品安装及左右方向、前后方向和上下方向晃动的尺寸为关键尺寸。

38.优选的,所述步骤s2具体为:s21、选择底板材料的硬度高于机载成品材料的硬度;s22、根据机型材料选型范围文件确定可选材料型号。

39.优选的,所述步骤s3具体为:s31、结合机载成品尺寸制造公差及底板选型材料制造公差,对底板关键尺寸进行

具体尺寸设计,底板制造长度尺寸公差不超过0.5mm,插销孔位精度不超过0.2mm,插销孔径精度不超过0.1mm;s32、通过有限元仿真软件进行减轻孔或凹槽设计进行结构优化。

40.优选的,所述步骤s4具体为:s41、基于步骤s2选用库存材料制造出1件底板样件;s42、选取不同的两批次且每批次不少于两件的机载成品进行试装,若均能顺利装入底板则满足互换性要求;s43、基于步骤s42,同时记录机载成品在底板的安装状态,若所有机载成品在底板内均存在较大程度的晃动,则缩小步骤s31中的制造公差,重复步骤s41和s42,以降低机载成品在底板中的晃动量,满足振动试验的目标要求。

41.优选的,所述步骤s5具体为:s51、选择步骤s42中晃动程度最大的机载成品,将机载成品安装于底板样件上,模拟振动状态;s52、将步骤s51中组合的机载成品与底板,按照规定的振动试验环境频谱和振动时间,进行横轴、纵轴、立轴、左右方向、前后方向和上下方向的振动试验;s53、振动试验包括耐久振动试验和功能振动试验,在耐久振动试验之间应穿插进行功能振动试验,以定时监控振动指标。

42.所述步骤s53具体是指:若横轴、纵轴和立轴分别进行30h振动试验,则试验顺序为:4次耐久振动试验、1次功能振动试验、3次耐久振动试验、1次功能振动试验、3次耐久振动试验和1次功能振动试验。

43.本实施例为最佳实施方式,针对插销类机载成品安装时易产生晃动及互换性差的问题通过优化设计,能够有效避免因互换性差导致机载成品无法安装,或因机载成品在底板内晃动导致底板磨损严重的问题。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。