1.本发明属于功能材料技术领域,具体涉及含氟近红外吸收的阳离子酞菁及其制备方法。

背景技术:

2.近年来,近红外光(nir)吸收材料因其特殊的光学性已在如在激光屏蔽阻断、太阳能电池、建筑用隔热薄膜、光热,光动力诊断治疗等领域都得到了广泛的应用。目前,研究最为广泛的近红外光吸收材料主要有两大类:第一类为无机材料,主要包括贵金属纳米材料(如纳米银颗粒)、金属氧化物类(如纳米氧化锡锑)和半导体类(如铜基半导体)。第二类为有机材料,主要包括有机小分子类(如吲哚菁绿染料、菁类染料)和有机共轭聚合物类(如聚苯、聚吡咯和聚噻吩)。相比于无机nir吸收材料,有机nir吸收材料在生物相容性以及可降解方面的优点尤为突出。酞菁基材料由于其特殊的骨架结构,可以通过引入中心离子、轴向配体和取代基团进行筛选和组装,从而获得了具有特殊物理和化学稳定性的材料,使其在生命科学、环境科学、能源科学、材料科学、信息科学、纳米科学、酶模拟、仿生学等领域有着广阔的应用前景。但酞菁及其衍生物的最大吸收波长大多在600-700nm之间,吸收波长依旧较短,限制了其进一步的应用。

3.目前,通过对酞菁类化合物进行修饰、改性,使其吸收波长增加,但修饰后的酞菁其在有机溶剂中的吸收波长仍主要集中在600-700nm之间。例如,e.guaus和他的同事等人合成了四(叔丁基)锌酞菁,其最大吸收波长为680nm左右。相比于未取代的锌酞菁,四叔丁基的引入使最大吸收波长红移了10nm左右(guaus e,torrent-burgu

é

s j.thin solid films,2022,747)。sergio d.ezquerrariega和他的同事等人合成了四[(3-吡啶基)甲氧基]锌酞菁、四[(3-吡啶基)甲基)硫代]锌酞菁以及其季铵盐,这几种化合物其最大吸收波长在680-695nm之间(ezquerra riega s d,valli f,rodr

í

guez h b,marino j,roguin lp,b,garc

í

a vior m c.dyes and pigments,2022,201)。相比于未取代的锌酞菁,(3-吡啶基)甲氧基、硫代的(3-吡啶基)甲氧基及其季铵盐的引入使最大吸收波长红移了10-25nm。以上酞菁衍生物相比于未取代酞菁的最大吸收均只红移了30-50nm。zheng和他的同事等人合成了四(2-吗啉乙氧基)锌酞菁及其季铵盐,其最大吸收波长为699nm(zheng b y,ke m r,lan w l,hou l,guo j,wand h,cheong l z,huang j d.eur j med chem,2016,114:380-389)。相比于未取代的锌酞菁,四(2-吗啉乙氧基)的引入使最大吸收波长红移了27nm左右。cui和他的同事等人合成了四(甲氧基三苯胺基)锌酞菁,其最大吸收波长为708nm(cui z,wang y,chen y,chen x,deng x,chen w,shi c.organic electronics,2019,69:248-254)。相比于未取代的锌酞菁,四(甲氧基三苯胺基)的引入使最大吸收波长红移了36nm左右。

[0004]

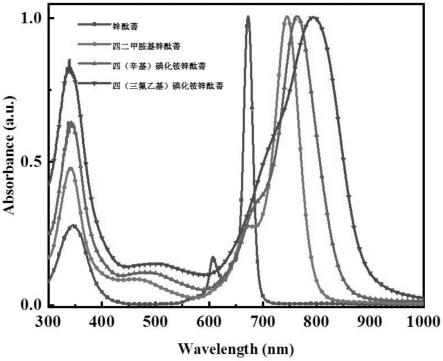

为了增加酞菁类化合物在近红外区吸收波长,我们引了四个二甲氨基,然后用含氟烷基碘对氨基季铵化成盐,形成含氟阳离子酞菁。相比于未取代锌酞菁,含氟阳离子酞菁使得近红外区吸收波长红移了120nm左右,比不含氟的阳离子酞菁红移了34nm,且在薄膜中

最大吸收峰达到了817nm。同时引入了阳离子,可以减少酞菁在水中的聚集,在抗菌方面也可有很好的应用前景。

技术实现要素:

[0005]

解决的技术问题:本技术主要是解决现有技术中存在的最大吸收波长大多在600-700nm之间,吸收波长依旧较短等技术问题,提供一种含氟近红外吸收的阳离子酞菁及其制备方法。

[0006]

技术方案:

[0007]

一种含氟近红外吸收的阳离子酞菁,其结构特征如下式:

[0008][0009]

式中,r选自1-氟乙基、1,1,1-三氟乙基、1,1,1,2,2-五氟乙基、全氟丁基乙基、全氟辛基乙基、全氟庚基乙基、全氟己基乙基中的一种或几种;m选自铝离子、铁离子、铜离子、锰离子、镍离子、锌离子中的一种或几种。

[0010]

一种含氟近红外吸收的阳离子酞菁的制备方法,具体包括如下步骤:

[0011]

第一步,3-二甲胺基邻苯二腈的制备:按质量份数配比将3-硝基邻苯二腈1份、二甲胺0.2-0.35份、三乙胺1.1-2.5份、n,n-二甲基乙酰胺dmac 2-6份加入到三口烧瓶中,转子搅拌下,室温反应12h,反应结束,将反应液倒入去离子中沉淀,沉淀物水洗至洗液呈中性,然后重结晶,干燥后得到3-二甲胺基邻苯二腈;

[0012]

第二步,3,3’,3”,3

”’‑

四(二甲胺基)酞菁的制备:按质量份数配比将3-二甲胺基邻苯二腈1份,金属盐0.2-0.3份,正己醇9-11份,1,8-二氮杂双环[5.4.0]十一碳-7-烯dbu 0.2-0.3份加入到三口烧瓶中,在氮气保护下,于155℃加热搅拌12h;然后冷却至室温,将反应液用甲醇:水的混合溶剂沉淀,再用甲醇:水的混合溶剂反复洗涤3次,烘干,得到3,3’,3”,3

”’‑

四(二甲胺基)酞菁;

[0013]

第三步,含氟阳离子酞菁的制备:将3,3’,3”,3

”’‑

四(二甲胺基)酞菁和含氟烷基碘溶解于n,n-二甲基甲酰胺中,于80℃反应12h,反应结束后,体系冷却至室温,过滤,烘干得到含氟近红外吸收的阳离子酞菁。

[0014]

作为本发明的一种优选技术方案:所述第一步中干燥为80~100℃鼓风烘箱中烘干至恒重。

[0015]

作为本发明的一种优选技术方案:所述第二步中金属盐的用量为3-二甲胺基邻苯二腈重量的0.27倍;甲醇:水的比例为6:4-9:1,烘干为80~100℃鼓风烘箱中烘干至恒重,金属盐为醋酸锌、氯化亚铜、氯化锰、氯化铝、氯化亚铁、硫酸镍中的一种或几种。

[0016]

作为本发明的一种优选技术方案:所述含氟烷基碘1-氟乙基碘、1,1,1-三氟乙基

碘、1,1,1,2,2-五氟乙基乙基碘、全氟丁基乙基碘、全氟辛基乙基碘、全氟庚基乙基碘、全氟己基乙基碘的一种或几种。

[0017]

作为本发明的一种优选技术方案:所述含氟烷基碘的摩尔量为3,3’,3”,3

”’‑

四(二甲胺基)酞菁摩尔量的4-8倍,n,n-二甲基甲酰胺的重量为3,3’,3”,3

”’‑

四(二甲胺基)酞菁重量的8-20倍。

[0018]

作为本发明的一种优选技术方案:所述第三步冷却条件为空冷,烘干条件为80~100℃鼓风烘箱中烘干至恒重。

[0019]

有益效果:本技术所述含氟近红外吸收的阳离子酞菁及其制备方法采用以上技术方案与现有技术相比,具有以下技术效果:

[0020]

1、本发明提供了含氟阳离子酞菁的制备方法。

[0021]

2、含氟阳离子酞菁,可大大增加酞菁的在近红外区的吸收波长。

附图说明

[0022]

图1为锌酞菁、实施例1中的四(二甲胺基)锌酞菁、四(三氟乙基)碘化铵锌酞菁和对比例1中的四(辛基)碘化铵锌酞菁在dmso中的紫外吸收光谱图;图中四(二甲胺基)锌酞菁为3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁;

[0023]

图2为本技术的实施例1中的四(二甲胺基)锌酞菁、实例4中的四(全氟己基乙基)碘化铵锌酞菁和对比例1中的四(辛基)碘化铵锌酞菁在薄膜中的紫外吸收光谱图;图中四(二甲胺基)锌酞菁为3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁。

具体实施方式

[0024]

下面结合实施例对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

[0025]

实施例1

[0026]

含氟近红外吸收的阳离子酞菁的制备方法,具体包括如下步骤:

[0027]

第一步,3-二甲胺基邻苯二腈的合成:将3-硝基邻苯二腈17.30g(0.10mol)、二甲胺4.96g(0.11mol)、三乙胺20.2g(0.20mol)、50mldmac加入到250ml三口烧瓶中,室温反应12h,反应结束,将反应液倒入去离子水中沉淀,沉淀物水洗至洗液呈中性,烘干后用无水乙醇重结晶,干燥,得到灰色固体粉末14.53g,产率:85%;

[0028]

第二步,3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁的合成:将3-二甲胺基邻苯二腈2g(11.7mmol)、醋酸锌0.537g(2.925mmol)、dbu 0.445g(2.925mmol)加入到含20ml正己醇的100ml三口烧瓶,在氮气保护下,于155℃加热搅拌12h;然后冷却至室温,将反应液用甲醇:水=8:2的混合溶剂沉淀,用甲醇和水反复洗涤,烘干,得到绿色固体粉末1.3g,产率52%;所述3,3’,3”,3

”’‑

四二甲胺基锌酞菁缩写为四(二甲胺基)锌酞菁

[0029]

第三步,四(三氟乙基)碘化铵锌酞菁的制备的合成:将3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁0.2g(0.267mmol)、1,1,1-三氟乙基碘0.2g(0.9mmol)溶解于5mln,n-二甲基甲酰胺中,于80℃反应12h,反应结束后,体系冷却至室温,过滤,烘干得到灰绿色固体粉0.1g,产率33.3%。

[0030]

实施例2

[0031]

含氟近红外吸收的阳离子酞菁的制备方法,具体包括如下步骤:

[0032]

第一步,3-二甲胺基邻苯二腈的合成:将3-硝基邻苯二腈17.30g(0.10mol)、二甲胺4.96g(0.11mol)、三乙胺20.2g(0.20mol)、50mldmac加入到250ml三口烧瓶中,室温反应12h,反应结束,将反应液倒入去离子水中沉淀,沉淀物水洗至洗液呈中性,烘干后用无水乙醇重结晶,干燥,得到灰色固体粉末14.53g,产率:85%;

[0033]

第二步,3,3’,3”,3

”’‑

四二甲胺基锌酞菁的合成:将3-二甲胺基邻苯二腈2g(11.7mmol)、醋酸锌0.537g(2.925mmol)、dbu 0.445g(2.925mmol)加入到含20ml正己醇的100ml三口烧瓶,在氮气保护下,于155℃加热搅拌12h。然后冷却至室温,将反应液用甲醇:水=8:2的混合溶剂沉淀,用甲醇和水反复洗涤,烘干,得到绿色固体粉末1.3g,产率52%;

[0034]

第三步,四(五氟乙基乙基)碘化铵锌酞菁的制备的合成:将3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁0.2g(0.267mmol)、1,1,1,2,2-五氟乙基碘0.2475g(0.9mmol)溶解于5mln,n-二甲基甲酰胺中,于80℃反应12h,反应结束后,体系冷却至室温,过滤,烘干得到灰绿色固体粉0.11g,产率30%。

[0035]

实施例3

[0036]

含氟近红外吸收的阳离子酞菁的制备方法,具体包括如下步骤:

[0037]

第一步,3-二甲胺基邻苯二腈的合成:将3-硝基邻苯二腈17.30g(0.10mol)、二甲胺4.96g(0.11mol)、三乙胺20.2g(0.20mol)、50mldmac加入到250ml三口烧瓶中,室温反应12h,反应结束,将反应液倒入去离子水中沉淀,沉淀物水洗至洗液呈中性,烘干后用无水乙醇重结晶,干燥,得到灰色固体粉末14.53g,产率:85%;

[0038]

第二步,3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁的合成:将3-二甲胺基邻苯二腈2g(11.7mmol)、醋酸锌0.537g(2.925mmol)、dbu 0.445g(2.925mmol)加入到含20ml正己醇的100ml三口烧瓶,在氮气保护下,于155℃加热搅拌12h。然后冷却至室温,将反应液用甲醇:水=8:2的混合溶剂沉淀,用甲醇和水反复洗涤,烘干,得到绿色固体粉末1.3g,产率52%;

[0039]

第三步,四(全氟丁基乙基)碘化铵锌酞菁的制备的合成:将3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁0.2g(0.267mmol)、全氟丁基乙基碘0.3375g(0.9mmol)溶解于5mln,n-二甲基甲酰胺中,于80℃反应12h,反应结束后,体系冷却至室温,过滤,烘干得到灰绿色固体粉0.14g,产率29.7%。

[0040]

实施例4

[0041]

含氟近红外吸收的阳离子酞菁的制备方法,具体包括如下步骤:

[0042]

第一步,3-二甲胺基邻苯二腈的合成:将3-硝基邻苯二腈17.30g(0.10mol)、二甲胺4.96g(0.11mol)、三乙胺20.2g(0.20mol)、50ml dmac加入到250ml三口烧瓶中,室温反应12h,反应结束,将反应液倒入去离子水中沉淀,沉淀物水洗至洗液呈中性,烘干后用无水乙醇重结晶,干燥,得到灰色固体粉末14.53g,产率:85%。

[0043]

第二步,3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁的合成:将3-二甲胺基邻苯二腈2g(11.7mmol)、醋酸锌0.537g(2.925mmol)、dbu 0.445g(2.925mmol)加入到含20ml正己醇的100ml三口烧瓶,在氮气保护下,于155℃加热搅拌12h。然后冷却至室温,将反应液用甲醇:水=8:2的混合溶剂沉淀,用甲醇和水反复洗涤,烘干,得到绿色固体粉末1.3g,产率52%;

[0044]

第三步,四(全氟己基乙基)碘化铵锌酞菁的制备的合成:将3,3’,3”,3

”’‑

四(二甲

胺基)锌酞菁0.2g(0.267mmol)、全氟己基乙基碘0.4275g(0.9mmol)溶解于5mln,n-二甲基甲酰胺中,于80℃反应12h,反应结束后,体系冷却至室温,过滤,烘干得到灰绿色固体粉0.15g,产率26%。

[0045]

实施例5

[0046]

含氟近红外吸收的阳离子酞菁的制备方法,具体包括如下步骤:

[0047]

第一步,3-二甲胺基邻苯二腈的合成:将3-硝基邻苯二腈17.30g(0.10mol)、二甲胺4.96g(0.11mol)、三乙胺20.2g(0.20mol)、50ml dmac加入到250ml三口烧瓶中,室温反应12h,反应结束,将反应液倒入去离子水中沉淀,沉淀物水洗至洗液呈中性,烘干后用无水乙醇重结晶,干燥,得到灰色固体粉末14.53g,产率:85%。

[0048]

第二步,3,3’,3”,3

”’‑

四(二甲胺基)铜酞菁的合成:将3-二甲胺基邻苯二腈2g(11.7mmol)、氯化亚铜0.290g(2.925mmol)、dbu 0.445g(2.925mmol)加入到含20ml正己醇的100ml三口烧瓶,在氮气保护下,于155℃加热搅拌12h。然后冷却至室温,将反应液用甲醇:水=8:2的混合溶剂沉淀,用甲醇和水反复洗涤,烘干,得到绿色固体粉末1.3g,产率52%;

[0049]

第三步,四(三氟乙基)碘化铵铜酞菁的制备的合成:将3,3’,3”,3

”’‑

四(二甲胺基)铜酞菁0.2g(0.267mmol)、1,1,1-三氟乙基碘0.2g(0.9mmol)溶解于5mln,n-二甲基甲酰胺中,于80℃反应12h,反应结束后,体系冷却至室温,过滤,烘干得到灰绿色固体粉0.1g,产率30%。

[0050]

对比例1

[0051]

四(辛基)碘化铵锌酞菁的制备方法,具体包括如下步骤:

[0052]

第一步,3-二甲胺基邻苯二腈的合成:将3-硝基邻苯二腈17.30g(0.10mol)、二甲胺4.96g(0.11mol)、三乙胺20.2g(0.20mol)、50ml dmac加入到250ml三口烧瓶中,室温反应12h,反应结束,将反应液倒入去离子水中沉淀,沉淀物水洗至洗液呈中性,烘干后用无水乙醇重结晶,干燥,得到灰色固体粉末14.53g,产率:85%。

[0053]

第二步,3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁的合成:将3-二甲胺基邻苯二腈2g(11.7mmol)、醋酸锌0.537g(2.925mmol)、dbu 0.445g(2.925mmol)加入到含20ml正己醇的100ml三口烧瓶,在氮气保护下,于155℃加热搅拌12h。然后冷却至室温,将反应液用甲醇:水=8:2的混合溶剂沉淀,用甲醇和水反复洗涤,烘干,得到绿色固体粉末1.3g,产率52%;

[0054]

第三步,四(辛基)碘化铵锌酞菁的制备的合成:将3,3’,3”,3

”’‑

四(二甲胺基)锌酞菁0.2g(0.267mmol)、溴辛烷0.173g(0.9mmol)溶解于5mln,n-二甲基甲酰胺中,于80℃反应12h,反应结束后,体系冷却至室温,将反应液用乙酸乙酯沉淀,过滤,烘干得到绿色固体粉0.15g,产率46.9%。

[0055]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。