1.本发明涉及一种化学合成方法,具体地说是涉及一种农药、医药中间体2,4-二氟苯胺的制备方法。

背景技术:

2.2,4-二氟苯胺是一种重要的有机合成中间体,是医药和农药的重要中间体。目前,医药工业上采用间二苯胺经重氮化、置换、硝化、还原得到,这种方法合成过程比较繁琐,收率较低。专利cn114053959a中提到用fe粉与氯化铵水溶液还原2,4-二氟硝基苯,此方法会产生较多的铁废料;cn108558674a中提到采用2,4-二氟苯甲酰胺降解得到2,4-二氟苯胺,过程简单,但是原料价格昂贵以及产生较多的废水;cn108947849a中采用无溶剂催化氢化法生产2,4-二氟苯胺,以价格昂贵的钯碳作为催化剂,过程中还需要额外添加磷酸盐辅助成分。

技术实现要素:

3.本发明提供了一种制备2,4-二氟苯胺的制备方法,所述方法包括以下步骤:

4.以2,4-二氟硝基苯和氢气为原料,以雷尼镍为催化剂,在无溶剂条件下进行氢化反应制备得到2,4-二氟苯胺。

5.前述方法还包括先将2,4-二氟苯胺与雷尼镍催化剂混合得到混合物的步骤。

6.前述方法还包括先将原料2,4-二氟硝基苯加入到前述混合物的步骤。

7.前述加入的方式为分批加入或连续加入。分批加入或连续加入的方式,可以有效防止脱氟杂质的产生。脱氟杂质的产生会导致反应液呈黄色或棕色,为了对颜色进行区分,本发明具体实施例中将反应液颜色按照编号1至编号5逐渐加深的顺序进行排序。

8.前述2,4-二氟硝基苯与2,4-二氟苯胺的质量比为1至10比1。在一些实施方案中,2,4-二氟硝基苯与2,4-二氟苯胺的质量比可以为2比1、3比1、4比1、5比1、6比1、7比1、8比1或9比1。

9.进一步地,前述2,4-二氟硝基苯与2,4-二氟苯胺的质量比为2至6比1。

10.更进一步地,前述2,4-二氟硝基苯与2,4-二氟苯胺的质量比为4比1。

11.前述反应的反应温度为60℃至100℃,优选65℃至90℃,更优选75℃至85℃,最优选80℃。

12.前述雷尼镍催化剂与2,4-二氟硝基苯的质量比为1至10比100,优选3至7比100,更优选5比100。

13.前述原料2,4-二氟硝基苯加入时,是以控制体系不超过所述反应所需最大温度的速率加入2,4-二氟硝基苯。例如,当反应温度为80℃时,是以控制体系不超过80℃的速率加入2,4-二氟硝基苯。

14.具体实施例在采用的2l高压反应釜中,前述加入的速度为2g/min至30g/min,优选3g/min至15g/min,更优选6g/min至7g/min。具体实施例中,前述加入的时间为0.5h至5h,优

选1h至4h,更优选2h。

15.前述反应在一定压力下进行,可以在0.8mpa至3mpa的压力下进行。在一些实施方案中,反应压力可以为0.9mpa、1.0mpa、1.1mpa、1.2mpa、1.5mpa、2.0mpa、2.5mpa或3.0mpa。在本发明具体实施例方案中,反应压力为2mpa。

16.与现有技术相比,本发明提供的2,4-二氟苯胺的制备方法具有以下优点:

17.(1)采用雷尼镍催化剂,大幅度降低催化剂成本。

18.(2)采用分批加入或连续加入的方式,有效控制反应杂质,提高反应效率。

19.(3)无需额外添加其他组分。

20.(4)无需额外添加其他溶剂。

具体实施方式

21.实施例中关于反应液颜色按照深浅程度进行划分,其中,按照编号1到编号5的顺序颜色逐渐加深,1-几乎无色;2-较浅;3-浅;4-较深;5-深。

22.实施例涉及的反应式如下:

[0023][0024]

实施例1

[0025]

2l高压反应釜中加入500g2,4-二氟硝基苯,500g四氢呋喃,25g雷尼镍,通氮气置换高压反应釜中空气,置换结束后通入氢气,开启加热控制系统,设置反应温度为80℃,反应360min,过程中连续通氢维持釜内压力为2mpa。反应结束后降温至室温。氮气保护下出料,物料经过滤得反应液,经lc分析,滤液中2,4-二氟苯胺的相对含量为98%。

[0026]

将滤液在65℃,真空度-0.09kpa下减压蒸馏,除掉四氢呋喃与水分。然后,在95℃,真空度-0.09kpa下继续减压蒸馏,收集77-78℃下馏分393.5g,馏分为2,4-二氟苯胺,经lc分析,相对含量为99%,收率97%。

[0027]

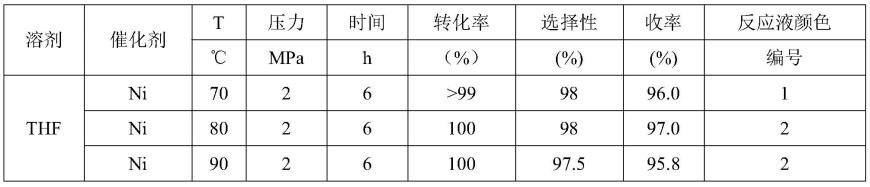

改变催化反应条件,所得结果如表1所示。

[0028]

表1

[0029][0030]

实施例2

[0031]

向2l高压反应釜中加入500g2,4-二氟硝基苯,500g甲醇,25g雷尼镍,通氮气置换高压反应釜中空气,置换结束后通入氢气,开启加热控制系统,设置反应温度为80℃,反应360min,过程中连续通氢维持釜内压力为2mpa。反应结束后降温至室温。氮气保护下出料,物料经过滤得滤液,经lc分析,滤液中2,4-二氟苯胺的相对含量为98.5%。

[0032]

将滤液在65℃,真空度-0.09kpa下减压蒸馏,除掉甲醇与水分。然后,在95℃,真空度-0.09kpa下继续减压蒸馏,收集77-78℃下馏分395.7g,馏分为2,4-二氟苯胺,经lc分析,相对含量为99%,收率97.5%。

[0033]

改变催化反应条件,所得结果如表2所示。

[0034]

表2

[0035][0036]

实施例3

[0037]

向2l高压反应釜中加入500g甲醇,25g雷尼镍,滴加罐(500ml)加入500g2,4-二氟硝基苯。通氮气置换高压反应釜中空气,置换结束后通入氢气,开启加热控制系统,设置反应温度为80℃,滴加2,4-二氟硝基苯,滴加速度为4.2g/min,滴加时间为120min。滴加结束后反应240min,过程中连续通氢维持釜内压力为2mpa。反应结束后降温至室温。氮气保护下出料,物料经过滤得反应液,观测反应液颜色编号为3,经lc分析,滤液中2,4-二氟苯胺的相对含量为99.6%。

[0038]

将滤液在65℃,真空度-0.09kpa下减压蒸馏,除掉甲醇与水分。然后,在95℃,真空度-0.09kpa下继续减压蒸馏,收集77-78℃下馏分401.5g,馏分为2,4-二氟苯胺,经lc分析,相对含量为99.7%,收率99%。

[0039]

实施例4

[0040]

向2l高压反应釜中加入25g雷尼镍,200g2,4-二氟苯胺;滴加罐加入800g2,4-二氟硝基苯。通氮气置换高压反应釜中空气,置换结束后通入氢气,开启加热控制系统,开启加热控制系统,当温度达到80℃,滴加2,4-二氟硝基苯,滴加速度为6.67g/min。滴加结束后反应240min,过程中连续通氢维持釜内压力为2mpa。反应结束后降温至室温。氮气保护下出料,物料经过滤得滤液,滤液分相,上层为水相,下层为有机相,即反应液,观测反应液颜色编号为1,反应液经lc分析,其2,4-二氟苯胺的相对含量为99.5%。

[0041]

将有机相在65℃,真空度-0.09kpa下减压蒸馏除掉水。然后,在(95℃,真空度-0.09kpa)下继续减压蒸馏,收集77-78℃下馏分642.8g,馏分为2,4-二氟苯胺,经lc分析,相对含量为99.6%,收率99%。

[0042]

实施例5

[0043]

按照实施例4的方法,调整2,4-二氟硝基苯滴加速度,所得结果如表3所示。

[0044]

表3

[0045]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。