技术特征:

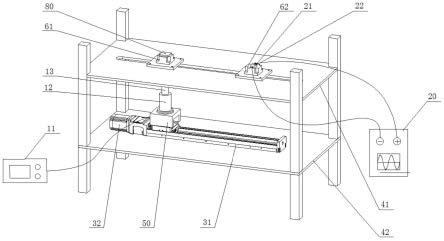

1.差压铸造铸件充型监控及凝固参数测试系统,其特征在于:包括下罐体,安装于地坑水泥地基,所述下罐体用于安装装有金属液的坩埚保温炉;上罐体,安装于所述下罐体上方,所述上罐体用于放置铸型;中隔板,安装于所述下罐体与所述上罐体之间,所述中隔板通过旋转密封,将所述上罐体和所述下罐体划分为两个独立密封空间;至少一气源,通过气流管道分别连接所述上罐体和所述下罐体;升液管,穿过所述中隔板将坩埚保温炉中的金属液导入到所述铸型内;温度测试系统,包括设置于所述上罐体内不同高度的热电偶和连接于所述热电偶的多通道测温仪,所述多通道测温仪通过将所述热电偶探测记录所述上罐体内不同位置随时间变化的温度信号传输至plc系统形成温度曲线;压敏传感系统,连接于所述下罐体的内腔,所述压敏传感系统通过将所述下罐体内腔的压力信息传输至plc系统判断所述内腔压力变化斜率控制差压铸造铸件充型过程压力变化;热敏传感器,均布于所述上罐体底部与所述中隔板密封面周向,所述热敏传感器将温度信息传输至plc系统控制所述上罐体内温度异常时泄压。2.根据权利要求1所述的差压铸造铸件充型监控及凝固参数测试系统,其特征在于:所述热电偶分别设置于树脂砂外形界面,外冷铁与所述金属液接触界面,铸件不同高度、厚大部位与所述金属液位置界面。3.根据权利要求1所述的差压铸造铸件充型监控及凝固参数测试系统,其特征在于:所述坩埚保温炉进一步包括耐火砖,铺设于所述下罐体底部;主体支撑架,设置于所述耐火砖上,所述主体支撑架与所述耐火砖形成炉膛内腔;坩埚,设置于所述炉膛内腔上,所述坩埚内部放置所述金属液;保温盖,设置于所述坩埚顶部。4.根据权利要求1所述的差压铸造铸件充型监控及凝固参数测试系统,其特征在于:所述铸型进一步包括砂箱,设置于所述中隔板上,所述砂箱内填充树脂砂及冷却系统;砂芯,设置于所述砂箱内,所述砂芯根据工装及冷铁排布而成。5.根据权利要求1所述的差压铸造铸件充型监控及凝固参数测试系统,其特征在于:所述温度测试系统进一步包括热电偶保护套,所述热电偶保护套穿过保温盖插入到所述金属液中。6.根据权利要求1所述的差压铸造铸件充型监控及凝固参数测试系统,其特征在于:所述差压铸造铸件充型监控及凝固参数测试系统还包括多个阀体,所述阀体连接于罐体内腔,所述阀体进一步包括进气阀,分别连接于所述下罐体与所述上罐体的内腔;排气阀,分别连接于所述下罐体与所述上罐体的内腔,所述排气阀在保压完成后进行排气泄压;气体互通阀,分别连接于所述下罐体与所述上罐体,所述气体互通阀在充气过程保证两罐体之间压力平衡;

安全阀,设置于所述上罐体顶部且与所述上罐体内部联通,所述安全阀用于保证上罐体内压力不超过安全阈值。7.一种采用权利要求1-6任一项所述差压铸造铸件充型监控及凝固参数测试系统的控制方法,包括以下步骤:差压铸造铸件充型监控:差压铸造铸件充型过程中,当所述金属液从所述铸型型腔底部沿浇注系统自下而上方向充型时,随时间变化所述金属液自下而上依次接触多个所述热电偶,所述多通道测温仪将罐体内不同位置所述热电偶随时间变化的温度信号传输至plc系统,生成温度曲线;差压浇筑参数设计:根据温度曲线,用不同所述热电偶设置位置的高度差δh除以不同时间所述热电偶温度变化的时间差δt,计算出所述金属液在不同高度界面的充型速率,通过plc系统调整差压设备增压及排气速率,使得不同高度界面的充型速率尽可能接近;凝固参数监控:根据温度曲线,判断铸件不同位置是否能尽可能同时凝固或自上而下凝固,若不能满足上述条件,通过调整冷却系统使铸件不同高度或厚大部位尽可能同时凝固或自上而下凝固。8.根据权利要求7所述的差压铸造铸件充型监控及凝固参数测试系统的控制方法,其特征在于:还包括压力监控步骤:所述压敏传感系统通过将罐体内腔压力信息传输至plc系统,当罐内压力瞬间大于工艺设定值后,plc系统接收信号并反馈给所述排气阀,使所述排气阀打开快速泄压。9.根据权利要求7所述的差压铸造铸件充型监控及凝固参数测试系统的控制方法,其特征在于:还包括跑火监控步骤:当发生跑火,所述金属液触碰到所述热敏传感器,温度大于200℃时,所述热敏传感器通过将温度信息传输至plc系统再反馈给所述排气阀,使所述排气阀打开快速泄压。10.根据权利要求7所述的差压铸造铸件充型监控及凝固参数测试系统的控制方法,其特征在于:差异铸造铸件充型前还包括以下步骤:将所述升液管放入所述中隔板预设的中心孔位置,插入所述坩埚内部,形成所述金属液通道,移动所述上罐体至所述中隔板上形成密封罐体,打开所述进气阀充气至所述上罐体与所述下罐体气压平衡,打开连接所述上罐体的所述排气阀排气减压,在所述下罐体压力的作用下,所述坩埚内部的所述金属液沿着所述升液管上升进入所述铸型型腔。

技术总结

本发明公开了一种差压铸造铸件充型监控及凝固参数测试系统,属于差压铸造技术领域,包括下罐体;上罐体;中隔板;至少一气源;升液管;热敏传感器,将温度信息传输至PLC系统控制压力变化;温度测试系统,包括设置于上罐体内不同高度的热电偶和连接于热电偶的多通道测温仪,多通道测温仪通过将热电偶探测记录罐体内不同位置随时间变化的温度传输至PLC系统形成温度曲线;压敏传感系统,通过将下罐体内腔的压力信息传输至PLC系统监测控制差压铸造过程压力变化。本发明应用于轻合金差压铸造,具有保证充型平稳,有效调控差压参数,防止跑火造成设备故障的特点。造成设备故障的特点。造成设备故障的特点。

技术研发人员:王宁超 耿莹晶 任广笑 庄发兴 崔红军 李沛森 裴杨凯 成波 魏成瑜 付志军 宋文清 马二波 曹喜娟 王楠 权登辉

受保护的技术使用者:山西江淮重工有限责任公司

技术研发日:2022.10.31

技术公布日:2023/1/31

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。