1.本发明涉及一种排气热回收装置。

背景技术:

2.在jp6170842b中,公开了一种排气热回收装置,其具有用于废气通过热交换器的第一流路和用于废气绕过热交换器的第二流路,通过废气与介质的热交换来回收废气的热。在该排气热回收装置中,通过旋转阀轴来使第一阀体封闭第二流路。若在该状态下将废气导入排气热回收装置,则废气流向第一流路而加热在热交换器内流动的介质。

技术实现要素:

3.然而,在jp6170842b的排气热回收装置中,热交换器与第二流路平行地配置于阀轴的前方的位置。因此,难以使排气热回收装置成为在长度方向(废气的流动方向)上紧凑的形状。

4.本发明的目的在于提供一种紧凑的排气热回收装置。

5.根据本发明的某一方式,通过与冷却剂的热交换来回收从发动机排出的废气的热的排气热回收装置具有:第一流路部件,其在内部形成有供废气流动的第一流路;第二流路部件,其设置为与所述第一流路部件相邻,在内部形成有绕过所述第一流路一部分的第二流路,具有在流动于所述第二流路内的废气和冷却剂之间进行热交换的热交换部;阀单元,其通过配置于所述第一流路部件内的旋转轴部的旋转,来切换所述第一流路和所述第二流路的开闭;和驱动部,其具有使所述旋转轴部旋转的驱动轴,所述第二流路部件配置为相对于所述第一流路内的废气的流动方向倾斜,所述第二流路部件配置为相对于所述第一流路部件倾斜,由此,在所述驱动部的所述驱动轴的轴向视图中,在形成于所述第二流路部件的侧方的区域中,所述驱动轴朝向所述第一流路部件延伸设置而与所述旋转轴部相连接。

6.在该方式中,将第二流路部件配置为相对于第一流路内的废气的流动方向倾斜。此外,第二流路部件配置为相对于第一流路部件倾斜,由此,在驱动部的驱动轴的轴向视图中,在形成于第二流路部件的侧方的区域中,驱动轴朝向第一流路部件延伸设置而与旋转轴部相连接。由此,可以将旋转轴部和驱动轴配置于第一流路内的废气的流动方向上游侧。因此,可以使整个排气热回收装置在第一流路内的废气的流动方向上变得紧凑。

附图说明

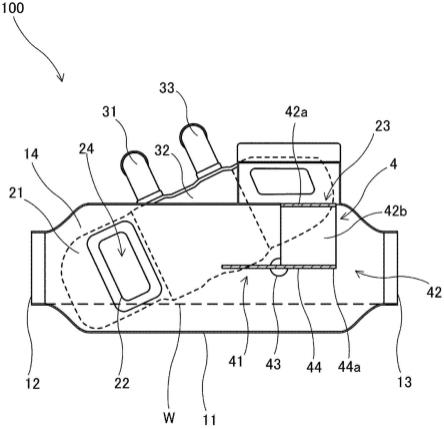

7.图1为本发明的实施方式的排气热回收装置的正面侧的立体图。

8.图2为图1中示出的排气热回收装置的俯视图。

9.图3为图1中示出的排气热回收装置的背面侧的立体图。

10.图4为图1中示出的排气热回收装置的底面侧的立体图。

11.图5为用于对在图4中设置于第一流路部件的轴部进行说明的图。

12.图6为图1中示出的排气热回收装置的分解立体图。

13.图7为图2的vii-vii剖面的示意图。

14.图8为从底面侧观察图1中示出的排气热回收装置时的图,是用于说明阀单元和驱动部的图。

15.图9为在图7中废气流动于第一流路的情况的示意图。

16.图10为在图7中废气流动于第二流路的情况的示意图。

17.图11为图2的xi-xi剖面的示意图,是废气流动于第一流路的情况的示意图。

18.图12为在图11中废气流动于第二流路的情况的示意图。

具体实施方式

19.以下,参照附图对本发明的实施方式的排气热回收装置100进行说明。

20.首先,参照图1至图4,对排气热回收装置100的整体结构进行说明。

21.图1为排气热回收装置100的正面侧的立体图。图2为图1中示出的排气热回收装置100的俯视图。图3为图1中示出的排气热回收装置100的背面侧的立体图。图4为图1中示出的排气热回收装置100的底面侧的立体图。在图1至图4中,以箭头a示出第一流路部件1内的废气的流动。

22.如图1至图4所示,排气热回收装置100具有第一流路部件1、第二流路部件2、热交换部3、作为驱动部的执行器5和保护架(bracket)6。此外,排气热回收装置100还具有阀单元4,详情将于后文叙述。

23.如图1至图4所示,第一流路部件1具有本体部11、第一流入口12和第一流出口13。

24.如图1所示,本体部11形成为大致长方体。在本体部11中,第一流入口12在一端开口,第一流出口13在另一端开口。

25.第一流入口12与发动机的排气流路的上游侧相连接(省略图示)。此外,第一流出口13与发动机的排气流路的下游侧相连接(省略图示)。此外,本体部11为废气可通过其内部的中空结构,详情将于后文叙述。由此,如在图1至图4中以箭头a所示出的那样,从发动机的排气流路流入的废气可以从第一流入口12流入本体部11内,从第一流出口13向排气流路的下游侧(本体部11的外部)流出。

26.如图1至图4所示,第二流路部件2形成为与第一流路部件1相连接的结构。第二流路部件2设置为与第一流路部件1相邻。第二流路部件2具有热交换部3。第二流路部件2为废气可通过其内部的中空结构,详情将于后文叙述。此外,第二流路部件2的中空结构与第一流路部件1的中空结构相连结,流入第一流路部件1内的废气可以流入第二流路部件2内。

27.如图1和图3所示,热交换部3构成本体部21的外周的一部分。作为冷却剂的冷却水流通于热交换部3的内部,但作为冷却剂(refrigerant,冷媒),也可以是冷却水以外的适用于热交换的液体或者气体等介质。在废气通过第二流路部件2内的情况下,热交换部3在该废气和热交换部3内的冷却水之间进行热交换。热交换部3的结构的详细内容将于后文叙述。

28.如图3所示,在执行器(actuator)5中,本体部52倾斜而设置于与第二流路部件2和热交换部3的外周侧的一部分重叠的位置。此外,执行器5具有朝向第一流路部件1延伸设置的驱动轴51(参照图8)。

29.如图4所示,保护架6设置于第二流路部件2和热交换部3的底面侧的位置。

30.而后,参照图5至图8并一并参照图1至图4,来对在上文中说明的排气热回收装置100的结构的详情和排气热回收装置100所具有的阀单元4进行说明。

31.图5为用于对在图4中设置于第一流路部件1的轴承15进行说明的图。在图5中,以箭头a示出第一流路部件1内的废气的流动。图6为图1中示出的排气热回收装置100的分解立体图。图7为图2的vii-vii剖面的示意图。图8为从底面侧观察图1中示出的排气热回收装置100时的图,是用于说明阀单元4和执行器5的图。在图8中,以箭头a示出第一流路部件1内的废气的流动。

32.首先,说明第一流路部件1和第二流路部件2的结构的详情。

33.如图7所示,第一流路部件1为中空结构,内部形成有第一流路14。

34.如图7所示,第二流路部件2具有本体部21、第二流入口22和第二流出口23。本体部21为中空结构,内部形成有第二流路24。

35.在本体部21中,第二流入口22在一端侧开口,第二流出口23在另一端侧开口。此外,第二流入口22和第二流出口23的开口位置可以根据排气热回收装置100的设计而适当改变,不限定于图7中示出的位置。

36.如图7所示,第二流入口22在第一流入口12侧与第一流路部件1相连接。第二流出口23在第一流出口13侧与第一流路部件1相连接。由此,第一流路14和第二流路24连通。即,从第一流入口12流入本体部11的内部的废气可以从第二流入口22流入本体部21内。此外,从第二流入口22流入本体部21内的废气可以从第二流出口23向本体部11流出。

37.将上述结构换一种说法进行表述,便是,第二流路24为绕过第一流路14的一部分(第二流入口22和第二流出口23之间)的构件。

38.如图7所示,第二流入口22和第二流出口23在高于浸水线w的位置与第一流路部件1相连接。其中,浸水线w为示出在排气热回收装置100浸入水中的情况下水不会流入排气热回收装置100内部(第一流路14内)时的水面的高度的上限的线。在此,第一流入口12和第一流出口13的高度相同,因此浸水线w位于第一流入口12和第一流出口13的下端。这是因为在水面的高度超过第一流入口12和第一流出口13的下端时,水会从第一流入口12和第一流出口13流入排气热回收装置100内部的第一流路14。

39.使第二流入口22和第二流出口23位于比浸水线w高的位置,由此,即使在第一流路部件1的内部(第一流路14内)进水的情况下,也可以防止水进入第二流路24。即,可以防止因水进入第二流路24内而造成的第二流路24内的废气—热交换部3内的冷却水之间的热回收效率的下降。

40.如图7所示,第二流路部件2配置为相对于第一流路部件1倾斜。详细而言,第二流路部件2配置为相对于从第一流入口12流向第一流出口13的第一流路14内的废气的流动方向倾斜。更为详细而言,第二流路部件2配置为以从第一流路14内的废气的流动方向的上游侧(第一流入口12侧)朝向下游侧(第一流出口13侧)向上方方向远离第一流路14的方式倾斜。

41.如图5所示,第二流路部件2沿第一流路部件1而与第一流路部件1无间隙地一体接合,且配置为相对于第一流路14内的废气的流动方向倾斜,由此,从执行器5的驱动轴51方向观察时(在执行器5的驱动轴51的轴向视图中),在相当于第二流路部件2的侧方的区域形成有区域s(在图5中,以双点划线示出的区域)。在该区域s中,设置有轴承15,该轴承15用于

支撑将于后文叙述的阀单元4的旋转轴部43。

42.上述区域s也可以说是在从执行器5的驱动轴51的延伸方向观察排气热回收装置100的情况下,由第二流路部件2的下侧缘部2a、第一流路部件1的下侧缘部1a和第一流路部件1内的废气的流动方向的下游侧端部1b围成的区域(参照图5)。

43.下侧缘部2a为包括第二流路部件2的底面2b的边缘在内的部分。即,下侧缘部2a也可以说是第二流路部件2的底面2b(参照图5)。

44.下侧缘部1a是包括第一流路部件1的底面1c的边缘在内的部分。即,下侧缘部1a也可以说是第一流路部件1的底面1c(参照图5)。

45.此外,下游侧端部1b为包括第一流路部件1的废气流动方向的下游侧的侧面1d的边缘在内的部分。即,下游侧端部1b也可以说是第一流路部件1的废气流动方向的下游侧的侧面1d(参照图5)。

46.即,由包括各个面的三个平面(第二流路部件2的底面2b、第一流路部件1的底面1c、第一流路部件1的废气流动方向的下游侧的侧面1d)围成的区域成为区域s。此外,区域s也可以说是被第二流路部件2的底面2b和第一流路部件1的侧面1e包围的区域(参照图5)。

47.此外,换言之,上述的区域s也可以说是第一流路部件1的外周的第二流路部件2侧中的不与第二流路部件2相邻的区域。此外,若从图5的方向观察,则也可以说配置于区域s的轴承15配置为在纸面上下方向上与第二流路部件2并排(参照图5)。此外,轴承15的位置可以根据排气热回收装置100的大小而在区域s内适当改变。

48.而后,说明组装于第二流路部件2的热交换部3的构件的详情。

49.如图1至图3、图5及图7所示,热交换部3具有冷却剂流入部31、热交换器本体部32和冷却剂流出部33。如图7所示,热交换部3设置于比浸水线w高的位置。

50.即,热交换部3设置在即使在排气热回收装置100进水而水进入第一流路14内的情况下水面也不会到达的位置。由此,可以防止热交换部3进水。因此,可以防止因热交换部3的进水而造成的第二流路24内的废气—热交换部3内的冷却水之间的热回收效率的下降。

51.冷却剂流入部31为连接供还未对发动机进行冷却的冷却水流动的流路(省略图示)和热交换器本体部32的内部的中空管形状的部位。冷却剂流入部31使从上述流路供给的作为冷却剂的冷却水流入热交换器本体部32的内部。

52.如图3所示,热交换器本体部32构成本体部21的外周的一部分。在热交换器本体部32的内部流通有从冷却剂流入部31流入的冷却水。

53.冷却剂流出部33为连接热交换器本体部32的内部和向发动机供给冷却水的流路(省略图示)的中空管形状的部位。冷却剂流入部31使在热交换器本体部32的内部流动的冷却水向上述流路流出。

54.上述结构的热交换部3在废气流动于第二流路部件2的本体部21中的被热交换器本体部32包围的部位内(第二流路24中的被热交换器本体部32包围的部位)时,在该废气和流动于热交换器本体部32的内部的冷却水之间进行热交换,使废气的热转移至冷却水而回收热。

55.其中,使废气流入第二流路24的第二流入口22和使废气从第二流路24流出的第二流出口23设置于比浸水线w高的位置(参照图7)。由此,可以防止热交换部3进水。因此,防止因热交换部3进水而造成的对于第二流路24内的废气的流动的影响。由此,可以防止废气和

热交换部3内的冷却水之间的热回收效率的下降。

56.而后,说明阀单元4。

57.如图6至图8所示,排气热回收装置100具有阀单元4。阀单元4具有蝶阀41和闸门(shutter)部42。蝶阀41具有旋转轴部43和阀体44。如图6所示,在组合被分割的第一流路部件构成部件1a、1b时,将阀单元4组装于第一流路部件1内。

58.如图8所示,在阀单元4中,旋转轴部43的一端(先端部)43a被轴承15支撑。由此,阀单元4以可以在第一流路14内旋转的方式受到支撑。

59.如图8所示,旋转轴部43的一端43a侧向第一流路部件1的外侧(相当于图5的区域s)突出。旋转轴部43的一端43a借助于联接器(coupling)50而与将于后文叙述的执行器5的驱动轴51相连结。具体地,旋转轴部43插入于轴承15,该旋转轴部43的一端43a从轴承15的先端突出。在轴承15和联接器50之间以包围旋转轴部43的一端43a的方式组装弹簧,使用该弹簧的弹力来将联接器50向上推。由此,位于驱动轴51的先端部的爪插入于联接器50所具有的插入孔,联接器50在承受弹簧的反作用力的状态下与驱动轴51相连结。即,旋转轴部43通过联接器50的机构来可旋转地与驱动轴51相连结。此外,例如在本实施方式中,旋转轴部43的一端43a和驱动轴51借助于联接器50而相连的位置位于区域s内(参照图5)。此外,在旋转轴部43的根部且在旋转轴部43的根部与轴承15之间的整个周缘上设置密封部件,以防止气体等泄露。

60.由此,与旋转轴部43整体配置于第一流路部件1内的情况相比,在本实施方式的旋转轴部43中,是在区域s中进行与驱动轴51的连接的结构,因此受到在第一流路14内流动的废气的热的影响的范围变小。由此,可以降低废气的热对于旋转轴部43(或者驱动轴51)的影响。因此,可以提高排气热回收装置100的耐久性。

61.如图6和图8所示,旋转轴部43的另一端43b侧设置有蝶阀41的阀体44。蝶阀41的阀体44为形成为可以封闭第一流路14的长度和宽度的板状的部位。阀体44与旋转轴部43一同旋转,根据移动位置开闭第一流路14。

62.如图6和图7所示,在阀体44的一端44a侧设置有闸门部42。

63.闸门部42为形成为可以封闭第二流出口23的形状的部位。在本实施方式中,闸门部42具有:闸门本体部42a,其形成为可以封闭第二流出口23的长度和宽度;和连结部42b,其连结闸门本体部42a和阀体44的一端44a侧而支撑闸门本体部42a。如图6所示,在本实施方式中,闸门本体部42a被两个连结部42b支撑。此外,连结部42b的数量不限定于图6示出的数量,只要能够支撑闸门本体部42a即可。例如,连结部42b可以是一个,也可以是三个以上。

64.闸门部42与阀体44的旋转一同旋转移动,根据移动位置开闭第二流出口23。即,阀单元4仅旋转旋转轴部43,由此,可以同时移动蝶阀41的阀体44和闸门部42,开闭第一流路14和第二流出口23。由此,与通过各个不同的机构来使蝶阀41(阀体44)和闸门部42旋转移动的情况相比,可以减少部件数量。此外,可以在非热回收时(指阀单元4为图9所示的位置的状态。详情将于后文叙述。)不打开第二流路24而防止废气流入第二流路24,因此可以提高排气热回收装置100的非热回收时的性能。

65.然而,对阀单元4的旋转轴部43进行支撑的轴承15设置为与第一流路部件1相邻,且配置为相对于第一流路14内的废气的流动方向倾斜,由此,从执行器5的驱动轴51方向观察时,轴承15设置于形成在第二流路部件2的侧方的区域s(参照图5)。即,旋转轴部43也配

置于该区域s内的位置。通过将第二流路部件2配置为相对于第一流路14内的废气的流动方向倾斜来形成该区域s。即,将旋转轴部43配置于该区域s,由此,与第二流路部件2没有被倾斜配置的情况相比,可以将旋转轴部43(阀单元4)配置于第一流路14内的废气的流动方向的上游侧。由此,可以使整个排气热回收装置100在第一流路14内的废气的流动方向上紧凑。

66.此外,如图8所示,在旋转轴部43中,仅一端43a侧被轴承15支撑。即,旋转轴部43为悬臂结构。其中,被轴承15支撑的旋转轴部43的一端43a侧被设置得长,以便通过悬臂结构来得到支撑(参照图6)。

67.由此,与在一端43a侧支撑旋转轴部43的同时在另一端43b侧也设置轴承结构而进行支撑的情况(即,不是悬臂结构,而是在两个点支撑旋转轴部43的情况)相比,本实施方式的旋转轴部43受到的在第一流路14内流动的废气的热的影响的范围变小。由此,可以降低废气的热对于阀单元4(旋转轴部43)、轴承15的影响。因此,可以提高排气热回收装置100的耐久性。

68.而后,详细说明执行器5的结构。如图2至图4、图6及图8所示,执行器5具有驱动轴51、本体部52和连接器(connector)53。

69.如图8所示,驱动轴51朝向第一流路部件1的侧面1e而延伸设置。驱动轴51借助于联接器50在区域s与旋转轴部43的一端43a相连结(连接)(参照图5和图8)。详细而言,驱动轴51在区域s中与向第一流路部件1的外侧突出的旋转轴部43的一端43a相连接。

70.本体部52具有用于对驱动轴51进行旋转驱动的机构。连接器53通过电线来与电力供给部(省略图示)相连结。本体部52根据借助于连接器53从电力供给部供给的电力和控制部(省略图示)的控制来对驱动轴51进行旋转驱动。

71.若驱动轴51旋转,则与驱动轴51相连结的旋转轴部43旋转。根据旋转轴部43的旋转,使阀单元4的蝶阀41和闸门部42旋转移动。

72.如图3所示,本体部52配置为在其和第一流路部件1之间夹有第二流路部件2。此外,本体部52的一部分固定在组装于第二流路部件2的热交换器本体部32的外壳(外罩),而另外的部分固定于保护架6。即,本体部52配置于至少远离第一流路14的位置。因此,通过将本体部52设置于上述位置,来使本体部52不易受到在第一流路14内流动的废气的热的影响。由此,可以提高执行器5的耐久性。此外,在本实施方式中,将执行器5设置于与热交换器本体部32相对应的位置,由此,可以防止在第二流路部件2流动的废气的热的影响。此外,也可以将执行器5仅固定于热交换器本体部32。

73.此外,在使得本体部52形成为可以收容于区域s内的大小的情况下,也可以将本体部52配置于区域s内。在该情况下,可以使得排气热回收装置100在与第一流路14内的废气的流动方向(长度方向)正交的方向(横向方向)上紧凑。其中,在将本体部52配置于区域s内的情况下,优选至少在第一流路部件1和本体部52之间设置绝热材料或者空间。此外,即使在该情况下,也优选将本体部52固定于与第二流路部件2中的热交换部3相对应的位置。这是为了使本体部52不受在第一流路部件1和第二流路部件2内流动的废气的热的影响。

74.此外,执行器5(本体部52)倾斜配置(参照图3和图4)。详细而言,执行器5(本体部52)配置为沿第一流路部件1相对于第一流路14内的废气的流动方向(图3和图4的箭头a)倾斜。

75.根据上述配置,本体部52的一部分与第二流路部件2的第二流出口23侧和热交换部3的外周面相邻(参照图3和图4)。

76.其中,在第二流路部件2的第二流出口23侧部分内流动的废气已通过热交换部3来进行热回收,因此其温度低。因此,第二流路部件2的第二流出口23侧部分的外周面的温度也变低。此外,热交换部3的外周面的温度也因热回收而变低。

77.因此,通过将本体部52设置于上述位置,来抑制由在第二流路24内流动的废气的热所造成的影响。由此,可以提高执行器5的耐久性。因此,可以提高排气热回收装置100的耐久性。

78.此外,如图3和图4所示,连接器53也倾斜设置。由此,即使水进入连接器53的内部,连接器53也可以将该水排出至外部。即,水不会滞留于连接器53。

79.然而,对阀单元4的旋转轴部43进行支撑的轴承15设置为与第一流路部件1相邻,且配置为相对于第一流路14内的废气的流动方向倾斜,由此,从执行器5的驱动轴51方向观察时,轴承15设置于形成在第二流路部件2的侧方的区域s(参照图5)。即,与旋转轴部43相连接的驱动轴51也配置于该区域s(参照图5和图8)。通过将第二流路部件2配置为相对于第一流路14内的废气的流动方向倾斜来形成该区域s。即,将驱动轴51配置于该区域s(在区域s中,驱动轴51与旋转轴部43相连接),由此,与第二流路部件2没有被倾斜配置的情况相比,可以将驱动轴51和执行器5整体配置于第一流路14内的废气的流动方向的上游侧。由此,可以在第一流路14内的废气的流动方向(长度方向)上紧凑。

80.如上所述,排气热回收装置100为在通过将第二流路部件2配置为相对于第一流路部件1倾斜来形成的区域s中使驱动轴51朝向第一流路部件1延伸设置而与旋转轴部43相连接的结构,同时为执行器5被配置为在执行器5和第一流路部件1之间夹有第二流路部件2的结构。通过设置为上述两种结构,来使排气热回收装置100在第一流路14内的废气的流动方向(长度方向)上变得紧凑,同时抑制由废气的热所导致的对于执行器5的影响而提高执行器5的耐久性(乃至排气热回收装置100的耐久性)。

81.继而,说明保护架6。

82.如图4和图6所示,排气热回收装置100还具有保护架6,其包围驱动轴51、轴承15和旋转轴部43的外侧。通过设置保护架6,可以保护驱动轴51、轴承15和旋转轴部43免受踏脚石等飞溅物的影响。在本实施方式中,保护架6设置于第一流路部件1(参照图4和图6)。保护架6也可以设置于第二流路部件2。

83.而后,参照图9至图12,说明利用上述结构的排气热回收装置100来进行的热回收。

84.图9为在图7中废气流动于第一流路14的情况的示意图。图10为在图7中废气流动于第二流路24的情况的示意图。图11为图2的xi-xi剖面的示意图,是废气流动于第一流路14的情况的示意图。图12为在图11中废气流动于第二流路24的情况的示意图。

85.首先,参照图9至图11,说明作为不需要来自废气的热回收的情况的非热回收时(例如,不需要对发动机进行暖机的情况)。在该情况下,控制部对驱动轴51进行旋转驱动而使旋转轴部43旋转,由此,使阀单元4的阀体44和闸门部42切换至图9示出的位置。由此,阀单元4切换为蝶阀41的阀体44开放第一流路14、闸门部42封闭第二流出口23。

86.如图9所示,开放第一流路14的同时封闭第二流出口23,由此,从排气流路流入的废气如箭头a所示般从第一流入口12通过本体部11的内部而从第一流出口13向排气流路的

下游侧(本体部11的外部)流出。此外,封闭第二流出口23,由此,如图11所示,废气不会在本体部21内(第二流路24内)流动。因此,不会进行废气和流通于热交换部3的冷却水之间的热交换。即,不对废气进行热回收而将其排出至外部。

87.而后,参照图10至图12,说明需要来自废气的热回收的情况(例如,需要对发动机进行暖机的情况)。在该情况下,控制部对驱动轴51进行旋转驱动而使旋转轴部43旋转,由此,使阀单元4的阀体44和闸门部42切换至图10示出的位置。由此,阀单元4切换为蝶阀41的阀体44封闭第一流路14、闸门部42开放第二流出口23。

88.如图10所示,封闭第一流路14的同时开放第二流出口23,由此,从排气流路流入的废气如箭头b所示般从第一流入口12通过第二流入口22而流入第二流路部件2的本体部21内(第二流路24)。如图12所示,从第二流入口22流入本体部21内的废气沿箭头c的方向流动。其中,在废气在本体部21中的热交换器本体部32内流动时,在该废气和流通于热交换部3的冷却水(沿图12的虚线箭头x的方向流动的冷却水)之间进行热交换。即,冷却水被加热。被加热的冷却水从冷却剂流出部33流出而供给至发动机,可以对发动机进行暖机。

89.如图10和图12中示出的箭头c和箭头d所示,热回收后的废气通过第二流出口23而从第一流出口13向排气流路的下游侧(本体部11的外部)流出。

90.根据以上的实施方式,可发挥如下所示效果。

91.通过与冷却剂的热交换来回收从发动机排出的废气的热的排气热回收装置100具有:第一流路部件1,其在内部形成有供废气流动的第一流路14;第二流路部件2,其设置为与第一流路部件1相邻,在内部形成有绕过第一流路14的一部分的第二流路24,具有在流动于第二流路24内的废气和冷却剂之间进行热交换的热交换部3;阀单元4,其通过配置于第一流路部件1内的旋转轴部43的旋转,来切换第一流路14和所述第二流路24的开闭;和执行器5,其具有使旋转轴部43旋转的驱动轴51,第二流路部件2配置为相对于第一流路14内的废气的流动方向倾斜,第二流路部件2配置为相对于第一流路部件1倾斜,由此,在执行器5的驱动轴51的轴向视图中,在形成于第二流路部件2的侧方的区域s中,驱动轴51朝向第一流路部件1延伸设置而与旋转轴部43相连接。

92.此外,第二流路部件2配置为以从第一流路14内的废气的流动方向的上游侧朝向下游侧远离第一流路14的方式倾斜。

93.此外,在执行器5的驱动轴51的轴向视图中,驱动轴51配置于由第二流路部件2的下侧缘部2a、第一流路部件1的下侧缘部1a和第一流路部件1内的废气的流动方向的下游侧端部1b围成的区域。

94.根据这些结构,可以将旋转轴部43(阀单元4)和驱动轴51(执行器5)配置于第一流路14内的废气的流动方向的上游侧。由此,可以使整个排气热回收装置100在第一流路14内的废气的流动方向(长度方向)上变得紧凑。

95.此外,驱动轴51在区域s中与向第一流路部件1的外侧突出的旋转轴部43的一端43a相连接。

96.此外,旋转轴部43为仅一端43a被支撑的悬臂结构。

97.根据这些结构,可以降低废气的热对于阀单元4(旋转轴部43)的影响。因此,可以提高排气热回收装置100的耐久性。

98.此外,执行器5配置为在其和第一流路部件1之间夹有第二流路部件2。

99.此外,执行器5配置为沿第一流路14相对于所述第一流路14内的废气的流动方向倾斜。

100.根据这些结构,可以抑制废气的热对于执行器5的影响。即,可以提高执行器5的耐久性。因此,可以提高排气热回收装置100的耐久性。

101.此外,排气热回收装置100还具有包围驱动轴51的外侧的保护架6。

102.根据该结构,能够保护驱动轴51免受踏脚石等飞溅物的影响。

103.此外,第一流路部件1具有供废气流入的第一流入口12和供从第一流入口12流入的废气流出的第一流出口13,第二流路部件2具有在第一流入口12侧与第一流路部件1相连接的第二流入口22和在第一流出口13侧与第一流路部件1相连接的第二流出口23。此外,阀单元4还具有:开闭第一流路14的蝶阀41和若蝶阀41开放第一流路14,则封闭第二流出口23,若蝶阀41封闭第一流路14,则开放第二流出口23的闸门部42。

104.根据该结构,蝶阀41和闸门部42一体地移动,由此,可以开闭第一流路14和第二流出口23。即,与通过各个不同的机构来旋转移动蝶阀41(阀体44)和闸门部42的情况相比,可以减少部件数量。此外,可以在非热回收时不打开第二流路24而防止废气流入第二流路24,因此可以提高排气热回收装置100的非热回收时的性能。

105.此外,热交换部3设置于比位于第一流入口12和第一流出口13的下端的浸水线w高的位置。

106.此外,第二流入口22和第二流出口23设置于比浸水线w高的位置。

107.根据这些结构,可以防止热交换部3进水。因此,防止因热交换部3进水而造成的对于第二流路24内的废气的流动的影响。由此,可以防止废气和热交换部3内的冷却水之间的热回收效率的下降。

108.此外,执行器(驱动部)5的本体部52固定于热交换部3中的热交换器本体部32的外壳部(外罩)。

109.根据该结构,成为执行器5的本体部52不易受到流动于第一流路部件1的废气的热、流动于第二流路部件2的废气的热的影响的结构,因此可以确保执行器5的耐久性,除此之外,可以不必对执行器5进行特殊的热对策而降低成本。

110.以上,对本发明的实施方式进行了说明,但上述实施方式仅示出了本发明的适用例的一部分,本发明的技术范围并不限定于上述实施方式的具体结构。

111.本技术要求基于2020年5月29日向日本特许厅提出的特愿2020-094806的优先权,并且该申请的全部内容以引用的方式并入于本说明书中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。