1.本实用新型涉及发动机技术领域,更具体地说,它涉及舷外发动机的分离式润滑系统。

背景技术:

2.目前,二冲程舷外发动机的润滑方式一般采用混合润滑方式;既将润滑油按需要的比例加入燃油,搅匀混合后加入燃油箱。当发动机工作时,混合油经化油器雾化后进入曲轴箱再到气缸内达到润滑目的。这种润滑方式虽然可靠,但由于混合比是固定值,无法按发动机工况而适时变化,造成怠速时润滑油过浓,润滑油消耗量过大;而且润滑油参与燃烧,容易产生积碳,且大量未完全燃烧产生的有害物质随发动机废气排出污染大气与水体。

技术实现要素:

3.针对现有技术存在的不足,本实用新型在于提供舷外发动机的分离式润滑系统,其采用分离式润滑系统能够降低润滑油消耗量,能够改善积碳和废气排放;且润滑油未经燃油稀释直接进入曲轴箱,其粘度大,有利于动力组件的冷却和润滑。

4.为实现上述目的,本实用新型提供了如下技术方案:舷外发动机的分离式润滑系统,包括曲轴箱,以及设置在所述曲轴箱的空腔内的动力组件,所述动力组件包括连杆、曲轴、以及多个轴承,还包括润滑油箱、第一油泵以及安装在所述第一油泵上的多个第一油管,所述第一油泵通过多个所述第一油管与所述曲轴箱的空腔相连通,第一油泵从润滑油箱内抽出润滑油并向曲轴箱内输送,以润滑所述动力组件。

5.与现有的混合润滑方式相比,该分离式润滑系统通过第一油泵自润滑油箱内抽取润滑油,经第一油管输送至曲轴箱的空腔内,以润滑曲轴箱内的动力组件;由于润滑油未经燃油稀释直接进入曲轴箱,其粘度大,有利于动力组件的冷却和润滑。

6.作为优选,还包括第二油泵以及安装在所述第二油泵上的多个第三油管,所述曲轴箱的一侧形成气缸,第二油泵通过多个第三油管与所述气缸的气缸腔室相连通,第二油泵从润滑油箱内抽出润滑油并向气缸腔室内输送。

7.作为优选,所述第一油泵与发动机联动,以使第一油泵向曲轴箱内输送与发动机的工况相适应油量的润滑油;第二油泵与发动机联动,以使第二油泵向气缸内输送与发动机的工况相适应油量的润滑油。

8.作为优选,所述曲轴箱的空腔底部通过第二油管与所述曲轴箱的空腔上部相连通,以使所述空腔底部的润滑油在负压的作用下经第二油管输送至空腔上部。

9.作为优选,所述曲轴箱的空腔内形成多个曲轴扇板腔室,多个曲轴扇板腔室沿竖直方向间隔布置,曲轴扇板腔室内转动设置所述曲轴扇板,曲轴箱上对应曲轴扇板腔室部位分别安装所述第一油管。

10.作为优选,所述曲轴箱上对应所述曲轴扇板腔室部位开设有与所述曲轴扇板腔室相连通的第一进油孔,曲轴扇板上开设有弧形避让槽,所述第一油管上远离第一油泵的一

端安装有滴油嘴,所述滴油嘴贯穿第一进油孔;在曲轴扇板转动至第一进油孔部位时,滴油嘴伸入所述弧形避让槽内。

11.作为优选,所述曲轴扇板腔室内转动设置两个所述曲轴扇板,且两个曲轴扇板沿竖直方向间隔布置,所述第一进油孔设置在靠近上端曲轴扇板的部位。

12.作为优选,第一油泵或者第二油泵上还安装有第四油管,所述第四油管上位于出油口的一端安装在曲轴箱的上部,且与曲轴箱的空腔相连通。

13.作为优选,所述第四油管位于出油口的一端安装在顶部曲轴的上方;所述第一油泵、第二油泵均为点滴泵。

14.舷外发动机,包括如上所述的舷外发动机的分离式润滑系统。

15.综上所述,本实用新型具有以下有益效果:

16.1、与现有的混合润滑方式相比,该分离式润滑系统通过第一油泵自润滑油箱内抽取润滑油,经第一油管输送至曲轴箱的空腔内,以润滑曲轴箱内的动力组件;由于润滑油未经燃油稀释直接进入曲轴箱,其粘度大,有利于动力组件的冷却和润滑;

17.2、第一油泵与发动机联动,第一油泵输送润滑油的流量可随发动机工况而改变,在发动机不同转速和负载的情况下,第一油泵可以提供合理的供油量,采用分离式润滑系统能够降低润滑油消耗量,且能够改善积碳和废气排放;

18.3、富余润滑油在重力作用下,向下流淌润滑轴承并最终积存至曲轴箱的底部,积存在曲轴箱底部的润滑油在发动机运转时产生的曲轴箱负压作用下由曲轴箱的底部经第二油管输送至曲轴箱的顶部,润滑顶部的轴承,富余润滑油在重力的作用下再次流淌并积存在曲轴箱的底部,如此,循环往复,提高了润滑油的利用率;

19.4、输送至曲轴箱室内的润滑油通过滴油嘴滴到连杆大端或曲轴扇板上,滴到连杆大端的润滑油一部分润滑曲柄销,另一部分与滴到曲轴扇板上的润滑油,由于曲轴的高速转动而被打散雾化,润滑连杆、曲轴、曲轴销等运动部件,使得连杆和曲轴的润滑更加充分。

附图说明

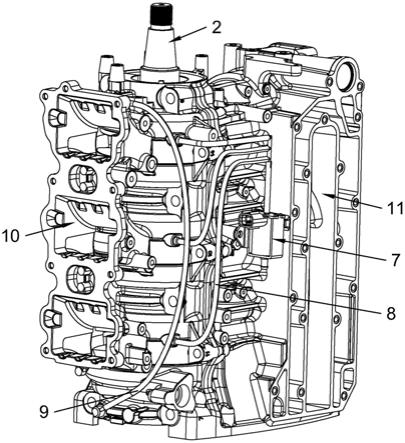

20.图1为本实用新型的结构示意图;

21.图2为分离式润滑系统隐去左壳体的结构示意图;

22.图3为分离式润滑系统隐去右壳体的结构示意图;

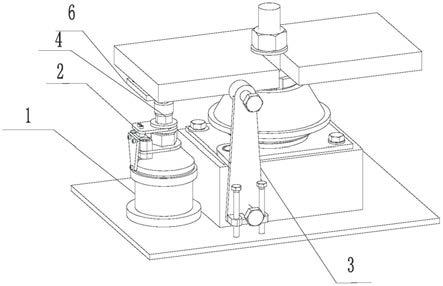

23.图4为图2中a处的放大图;

24.图5为表征第一油管与曲轴箱装配关系的截面图;

25.图6为表征第二油管与气缸装配关系的截面图;

26.图7为曲轴的结构示意图;

27.图8为活塞处于下止点的截面图。

28.附图标记:1、连杆;2、曲轴;3、连杆大端;6、活塞;7、第一油泵;8、第一油管;9、第二油管;10、左壳体;11、右壳体;12、第二油泵;13、第三油管;14、曲轴扇板腔室;15、曲轴扇板;17、弧形避让槽;18、滴油嘴;19、第四油管。

具体实施方式

29.参照附图对本实用新型做进一步说明。

30.本实施例公开了舷外发动机的分离式润滑系统,如图1~7所示,包括曲轴箱,以及设置在曲轴箱的空腔内的动力组件,动力组件包括连杆1、曲轴2、以及多个轴承,其中,连杆1包括连杆大端3、连杆小端以及连杆杆身,连杆大端 3通过曲轴销与曲轴2铰接,连杆小端4通过活塞销与活塞6铰接,活塞6在气缸内往复运动,并带动连杆1进行往复运动,连杆1往复运动并带动曲轴2在曲轴箱内转动;该分离式润滑系统还包括润滑油箱、第一油泵7以及安装在第一油泵7上的多个第一油管8,第一油泵7通过多个第一油管8与曲轴箱的空腔相连通,第一油泵7从润滑油箱内抽出润滑油并向曲轴箱内输送,以润滑动力组件;第一油泵7与发动机联动,以使第一油泵7向曲轴箱内输送与发动机的工况相适应油量的润滑油,作为一种实施方式,当发动机转动时,曲轴位置传感器检测到发动机转速反馈至ecu控制模块,ecu控制模块根据发动机转速给第一油泵发出电信号,控制第一油泵从润滑油箱内抽出润滑油并向曲轴箱内输送,发动机的转速越高,第一油泵向曲轴箱内输送的润滑油的油量越大。与现有的混合润滑方式相比,该分离式润滑系统通过第一油泵7自润滑油箱内抽取润滑油,经第一油管8输送至曲轴箱的空腔内,以润滑曲轴箱内的动力组件;一方面,由于润滑油未经燃油稀释直接进入曲轴箱,其粘度大,有利于动力组件的冷却和润滑;另一方面,第一油泵7与发动机联动,第一油泵7输送润滑油的流量可随发动机工况而改变,在发动机不同转速和负载的情况下,第一油泵7可以提供合理的供油量,采用分离式润滑系统能够降低润滑油消耗量,且能够改善积碳和废气排放。发动机在工作的过程中,活塞的高速自由运动会带动曲轴箱产生负压,基于此,曲轴箱的空腔底部通过第二油管9与曲轴箱的空腔上部相连通,以使空腔底部的润滑油在负压的作用下经第二油管9输送至空腔上部。富余润滑油在重力作用下,向下流淌润滑轴承并最终积存至曲轴箱的底部,积存在曲轴箱底部的润滑油在发动机运转时产生的曲轴箱负压作用下由曲轴箱的底部经第二油管9输送至曲轴箱的顶部,润滑顶部的轴承,富余润滑油在重力的作用下再次流淌并积存在曲轴箱的底部,如此,循环往复,提高了润滑油的利用率。

31.上述技术方案中,曲轴箱包括左壳体10和右壳体11,左壳体10与右壳体 11的左侧部分共同构成容纳曲轴2和多个轴承的空腔,右壳体11的右侧构成与该空腔相连通的气缸,即曲轴箱的一侧形成气缸;通过第一油管8输送至曲轴箱内的润滑油可以很好的用于润滑曲轴2以及多个轴承,但是,气缸内的活塞6 不能得到直接润滑。基于此,该分离式润滑系统还包括第二油泵12以及安装在第二油泵12上的多个第三油管13,第二油泵12与发动机联动,作为一种实施方式,当发动机转动时,曲轴位置传感器检测到发动机转速反馈至ecu控制模块,ecu控制模块根据发动机转速给第二油泵发出电信号,控制第二油泵从润滑油箱内抽出润滑油并向气缸内输送,发动机的转速越高,第二油泵向曲轴箱内输送的润滑油的油量越大;第二油泵12通过多个第三油管13与气缸的气缸腔室相连通,第二油泵12从润滑油箱内抽出润滑油并向气缸腔室内输送。如此,通过第二油泵12自润滑油箱内抽取润滑油,经第二油管9输送至气缸的气缸腔室内,以润滑气缸腔室内的气缸壁、活塞6和连杆1。

32.作为优选,曲轴箱的空腔内形成多个曲轴扇板腔室14,多个曲轴扇板腔室 14沿竖直方向间隔布置,曲轴扇板腔室14内转动设置曲轴扇板15,曲轴箱上对应曲轴扇板腔室14部位分别安装第一油管8。如此,使得曲轴箱内的每个曲轴扇板15的润滑更加充分和均匀。进一步的,曲轴箱上对应曲轴扇板腔室14 部位开设有与曲轴扇板腔室14相连通的第一进油孔,曲轴扇板15上开设有弧形避让槽17,第一油管8上远离第一油泵7的一端安装有滴油

嘴18,滴油嘴18 贯穿第一进油孔;在曲轴扇板15转动至第一进油孔部位时,滴油嘴18伸入弧形避让槽17内。如此,输送至曲轴扇板腔室14内的润滑油通过滴油嘴18滴到连杆大端3或曲轴扇板15上,滴到连杆大端3的润滑油一部分润滑曲轴销,另一部分与滴到曲轴扇板15上的润滑油,由于曲轴2的高速转动而被打散雾化,润滑连杆1、曲轴2、曲轴销等运动部件,使得连杆1和曲轴2的润滑更加充分,进一步提高了润滑油的利用率。其中,曲轴扇板腔室14内转动设置两个曲轴扇板15,且两个曲轴扇板15沿竖直方向间隔布置,第一进油孔设置在靠近上端的曲轴扇板15的部位。输送至曲轴扇板腔室14内的润滑油首先润滑上部的曲轴扇板15,富余润滑油在重力的作用下,向下流淌并润滑曲轴销和下部的曲轴扇板15。

33.同时,第一油泵7或者第二油泵12上还安装有第四油管19,第四油管19 上位于出油口的一端安装在曲轴箱的上部,且与曲轴箱的空腔相连通。第一油泵7或第二油泵12从润滑油箱内抽出润滑油,经第四油管19输送至曲轴箱的顶部并直接润滑顶部的轴承,富余的润滑油在重力作用下,向下流淌并积存在曲轴箱的底部,且第一油泵7或第二油泵12与发动机联动,可以提供合理的供油量。进一步的,第四油管19位于出油口的一端安装在顶部曲轴扇板15的上方。

34.其中,第一油泵7、第二油泵12均为点滴泵。气缸上开设有第二进油孔,第二油管9通过第二进油孔与气缸腔室相连通;参见图8所示,在活塞6处于下止点时,第二进油孔位于活塞6环的内侧。

35.舷外发动机,包括上述所述的舷外发动机的分离式润滑系统。其中,舷外发动机包括二冲程舷外发动机。

36.本具体实施例中的指定方向仅仅是为了便于表述各部件之间位置关系以及相互配合的关系。以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。