1.本发明涉及汽车排气系统后处理压差信号测量技术领域,尤其是涉及一种无固定安装点的压差传感器管路结构及设计方法。

背景技术:

2.压差传感器是一种用于测量车辆尾气后处理装置的前后压力差值的传感器,通常排气管尾气处理装置有dpf(柴油颗粒捕捉器),gpf(汽油颗粒捕捉器)等,压差传感器用于安装在dpf前后两端(分别为高压端和低压端),通过压力应变膜片将压力转化为电压信号进行数据处理,来判断dpf前后的压力差值,从而可以判断dpf内部积碳颗粒量的真实重量,当重量达到限值时,车辆控制启动dpf再生功能,从而达到尾气颗粒物质的净化目的。

3.目前市面上的压差传感器80%以上的市场被博世等大型公司进口件占领,国产压差传感器作为该市场的补充。博世对传感器的管路布置有使用规定,即压差传感器需要有固定点安装,管路总长需要大于800mm,管路角度需要大于15

°

等。国内主机厂选择使用博世公司压差传感器,就必须按照该要求进行压差管路的设计。以江铃汽车n526轻客柴油车型为例,按照博世规定的要求设计的压差管路存在诸多问题,严重影响客户用车,其主要问题就是压差管路内高温排气会在管路中冷凝成水珠吸附在管路内壁及dps压变膜片上,影响传感器正常检测压力,最终导致车辆故障灯亮,无法正常使用。但博世认为规定的要求没有问题,该类压差信号问题售后抱怨不予索赔,售后抱怨很大,车辆遇到雨天就会在压差传感器内腔大量积累冷凝水,大部分车辆需要反复清理积水十多次甚至更多,导致该类设计零件成本昂贵,管路结构复杂,售后问题较多。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一为此,本发明提出了一种无固定安装点的压差传感器管路结构及设计方法。

5.根据本发明第一方面实施例的一种无固定安装点的压差传感器管路结构,其中包括:

6.压差传感器,所述压差传感器包括进气端、出气端和接线端,所述接线端通过标准插接件连接线束;

7.高压差软管,所述高压差软管与所述进气端过盈连接,远离所述进气端的所述高压差软管一端过盈连接高压差硬管,远离所述高压差软管的所述高压差硬管一端固定连接柴油颗粒捕捉器进气端;

8.低压差软管,所述低压差软管与所述出气端过盈连接,远离所述出气端的所述低压差软管一端过盈连接低压差硬管,远离所述低压差软管的所述低压差硬管一端固定连接柴油颗粒捕捉器出气端。

9.根据本发明实施例的一种无固定安装点的压差传感器管路结构,通过所述压差传感器的进气端和出气端与压差软管过盈连接,所述压差传感器和压差软管处于一种柔性运

动状态,冷凝水不易附着在压差软管内腔,可以充分解决压差传感器积水故障;并且压差软管不需要固定支架,压差软管和车身完全处于分离状态,无需将管路和压差传感器固定在车身上,设计简化,压差管路长度减短,降低生产成本,同时使得压差管路结构简易化、轻量化。

10.根据本发明的一些实施例,所述高压差硬管连接所述高压差软管的一端处设置有敦包密封防脱台阶;所述低压差硬管连接所述低压差软管的一端处设置有敦包密封防脱台阶。所述敦包密封防脱台阶设置,保证了压差软管与压差硬管连接处的密闭性,同时还能防止压差软管与压差硬管相互脱落。

11.根据本发明的一些实施例,所述高压差硬管和所述低压差硬管为304不锈钢管。所述进气端与所述高压差软管连接处通过预紧卡箍紧固,所述高压差软管与高压差硬管连接处通过预紧卡箍紧固;所述出气端与所述低压差软管连接处通过预紧卡箍紧固,所述低压差软管与所述低压差硬管连接处通过预紧卡箍紧固,所述预紧卡箍为国标件,所述预紧卡箍的标准图号为q673b14f61;压差硬管材料为304不锈钢材料保证其强度,使压差硬管不易变形,通过预紧卡箍紧固可防止汽车在行驶时压差软管与压差硬管松弛脱落,确保了压差软管与压差硬管连接处的密闭性和稳定性。

12.根据本发明的一些实施例,所述高压差软管和所述低压差软管为橡胶软管。所述橡胶软管为四层结构组成,由内到外依次为乙烯丙烯酸酯橡胶、丙烯酸酯橡胶、氟橡胶和丙烯酸酯橡胶,用该结构的橡胶软管其耐热性好,同时耐高压,不易老化。

13.根据本发明的一些实施例,所述线束表面采用锡箔包裹。所述线束远离所述压差传感器端连接电源和控制设备,所述线束通过束钉固定安装在车身表面。线束通过锡箔的包裹,具有隔热的效果,提高线束的耐高温性,同时线束为压差传感器提供电源和传输信号。

14.根据本发明的一些实施例,所述高压差硬管与所述柴油颗粒捕捉器进气端通过螺纹固定连接;所述低压差硬管与所述柴油颗粒捕捉器出气端通过螺纹固定连接;通过螺纹固定连接方便了压差硬管的安装拆卸,同时提高了安装后的稳定性。

15.根据本发明第二方面实施例的一种无固定安装点的压差传感器管路结构的设计方法,其中包括如下步骤:

16.步骤s100:压差传感器选型,根据不同车辆属性确认压差传感器的选型,以车辆实际排气的压力为标准选择适应范围的压差传感器;

17.步骤s200:确认压差传感器的位置空间,将车辆底盘数据调出,根据底盘钣金、梁、周边附属零件的空间确认压差传感器的空间坐标位置;

18.步骤s300:设计压差传感器到排气管之间的压差硬管和压差软管的数模,确认数模后,制作压差硬管和软管,同时确认线束布置的数据,按照数据延长线束到压差传感器的对接位置,和压差传感器对接;

19.步骤s400:将压差硬管和压差软管过盈连接,使用预紧卡箍对压差硬管和压差软管连接处紧固;

20.步骤s500:按照标准化要求将管路和压差传感器相连后,固定压差管路;

21.步骤s600:对初步设计管路检验其耐热性,并对压差管路的长短布置进行适应性的调整,找到最优设计方案确定数模,并制作样件。

22.进一步的,上述一种无固定安装点的压差传感器管路结构的设计方法中,所述步骤s600具体过程为:对初步设计管路进行检测;在两根软管和压差传感器连接处,设置两个温度传感器至压差软管内腔,同时在压差传感器表面粘贴温度传感器。在车辆做再生时,排气温度最高,此时可以检测整个再生过程中的三个温度传感器温度的变化,确保整个再生过程温度不要超过软管和压差传感器的最大耐受温度,以此实验为基础,再对压差管路的长短布置进行适应性的调整,找到最优设计方案确定数模,并制作样件。

23.根据本发明实施例的一种无固定安装点的压差传感器管路结构的设计方法,通过该方法,可对不同型号的车辆设计出对应最优的无固定安装点的压差传感器管路结构。按照车辆适应性设计变更,改固定式传感器要求为无固定式压差连接方式,使得管路布置简单化,轻量化,压差管路长度大大减短,降低生产成本,同时充分解决压差传感器积水故障。

24.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

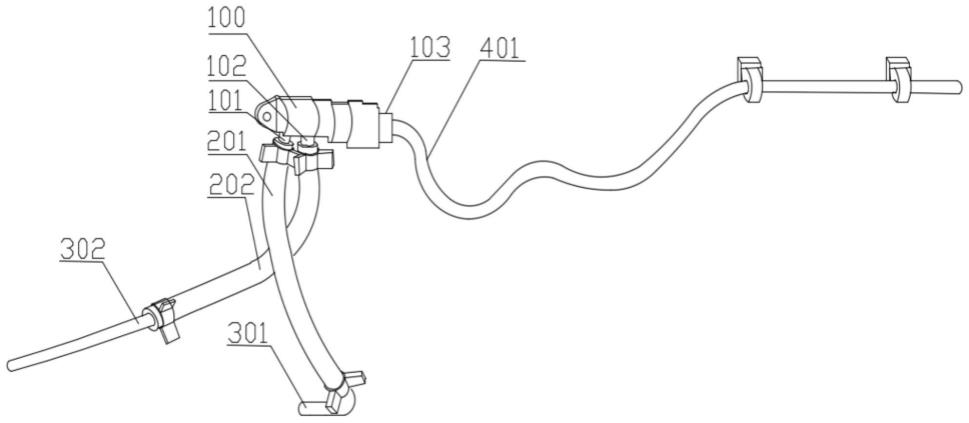

26.图1是根据本发明实施例的一种无固定安装点的压差传感器管路部分结构示意图。

27.图2是根据本发明实施例的一种无固定安装点的压差传感器管路结构的设计方法

28.附图标记:

29.100、压差传感器;101、进气端;102、出气端;103、接线端;

30.201、高压差软管;202、低压差软管;

31.301、高压差硬管;302、低压差硬管;

32.401、线束。

具体实施方式

33.下面详细描述本发明的实施例,参考附图描述的实施例是示例性的,应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

34.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.实施例1

37.如图1所示,本实施例提供一种无固定安装点的压差传感器管路结构及设计方法,其中包括:

38.压差传感器100,所述压差传感器100包括进气端101、出气端102和接线端103,所述进气端101过盈连接高压差软管201,所述出气端102过盈连接低压差软管202,所述接线端103通过标准插接件连接线束401;远离所述进气端101的所述高压差软管201一端过盈连接高压差硬管301,远离所述高压差软管201的所述高压差硬管301一端固定连接柴油颗粒捕捉器进气端;远离所述出气端102的所述低压差软管202一端过盈连接低压差硬管302,远离所述低压差软管202的所述低压差硬管302一端固定连接柴油颗粒捕捉器出气端。

39.所述高压差硬管301连接所述高压差软管201的一端处设置有敦包密封防脱台阶;所述低压差硬管302连接所述低压差软管202的一端处设置有敦包密封防脱台阶。所示压差硬管和所示压差软管过盈对接设计敦包密封防脱台阶,完成敦包挤压,在弯管机上进行弯管,所示压差硬管和dpf(柴油颗粒捕捉器)连接的端口设计有可活动的外圈螺牙,同样属于标准件安装到硬管上后进行翻边限位,旋转螺牙可以将硬管紧固在dpf(柴油颗粒捕捉器)上,根据设计按标线对齐安装角度。

40.所述高压差硬管301和所述低压差硬管302为304不锈钢管,所述进气端101与所述高压差软管201连接处通过预紧卡箍紧固,所述高压差软管201与高压差硬管301连接处通过预紧卡箍紧固;所述出气端102与所述低压差软管202连接处通过预紧卡箍紧固,所述低压差软管202与所述低压差硬管302连接处通过预紧卡箍紧固。

41.所述预紧卡箍为国标件,所述预紧卡箍的标准图号为q673b14f61,该预紧卡箍使用手指挤压使得压差软管在卡箍内圈通过,将卡箍移动到需要的位置时,松开手后,卡箍和压差软管过盈配合,自动卡紧软管,预紧卡箍不局限于该型号,适应性选择对配卡箍。

42.所述高压差软管201和所述低压差软管202为橡胶软管。所述橡胶软管为四层结构组成,根据布置空间设计相应的管型,通过挤胚-硫化等工艺制作完成,由内到外依次为aem(乙烯丙烯酸酯橡胶)、ar(丙烯酸酯橡胶)、fkm(氟橡胶)和aem(丙烯酸酯橡胶),该材质软管内外能够承受150℃高温和100kpa的气压。在安装对齐位置用工装在指定位置画标记线。

43.所述线束401表面采用锡箔包裹。所述线束401远离所述压差传感器100端连接电源和控制设备,所述线束401通过束钉固定安装在车身表面。

44.所述高压差硬管301与所述柴油颗粒捕捉器进气端通过螺纹固定连接;所述低压差硬管302与所述柴油颗粒捕捉器出气端通过螺纹固定连接;

45.实施例2

46.本实施例是在实施例1的基础上,由于压差管路大大的缩短,因此线束相应的需要向底盘压差位置延长,根据车身布置的所述线束走向,每20mm需要对所述线束安装固定束钉,以固定线束在车身的位置。

47.实施例3

48.本实施例提供一种无固定安装点的压差传感器管路结构设计方法,其中包含以下步骤:

49.步骤s100:根据车辆属性确认压差传感器的选型,不同压力范围的压差传感器适用于不同排量的车型,根据实际排气的压力选择适应范围的压差传感器,同时考虑成本因素也可考虑是否使用国产件;

50.步骤s200:确认压差传感器的位置空间,将车辆底盘数据调出,根据底盘钣金、梁、周边附属零件的空间确认压差传感器的空间坐标位置;

51.步骤s300:设计压差传感器到排气管之间的压差硬管和压差软管的数模,尽量确保硬管长度在300mm左右,软管长度在150mm左右,确认数模后,按照制作工艺制作压差硬管和软管,同时确认线束布置的数据,按照数据延长线束到压差传感器的对接位置,和压差传感器对接;

52.步骤s400:将压差硬管和压差软管过盈连接,使用预紧卡箍对压差硬管和压差软管连接处紧固;按照要求对接压差软管和压差硬管后,完成压差管路的制作;

53.步骤s500:按照制作要求将管路和压差传感器相连后,固定压差管路,至此整个压差管路及线束安装完毕;

54.步骤s600:对初步设计管路检验其耐热性,并对压差管路的长短布置进行适应性的调整,找到最优设计方案确定数模,并制作样件。

55.实施例4

56.本实施例是在实施例3的基础上,对使用该设计方法设计的无固定安装点的压差传感器管路结构进行实验检测,其中,具体包含以下内容:

57.对设计好的无固定安装点的压差传感器管路结构,在两根软管和压差传感器连接处,设置两个温度传感器至压差软管内腔,同时在压差传感器表面粘贴温度传感器。在车辆做再生时,此时的排气温度最高,可以检测整个再生过程中的三个温度传感器温度的变化,确保整个再生过程温度不要超过软管和压差传感器的最大耐受温度,以此实验为基础,再对压差管路的长短布置进行适应性的调整,找到最优设计方案确定数模,并制作样件。

58.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

59.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

60.显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或者特性可以包含在本实施例申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是相同的实施例,也不是与其它实施例互斥的独立的或是备选的实施例。本领域技术人员可以显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

61.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。