1.本发明涉及检测与控制技术领域,尤其是涉及一种基于接近开关的旋转部件测速方法。

背景技术:

2.在工业设备上,通常使用编码器来实现旋转设备的精确测速。但是在某些不具备编码器使用的场合,或者对测速精度要求不高的工业应用场景,需要一种尺寸小、成本低、安装简单、对硬件要求低的测速装置。

3.接近开关[1]因其尺寸小,成本低,安装简单等原因,广泛应用于工业控制系统中。许多工程技术人员将机械结构与电气控制系统相结合,开发了一系列基于接近开关的测速仪。文献[2]公开了一个具有n个缺口的套圈跟随减速机输出轴旋转,控制系统记录单位时间内的脉冲数,从而计算出减速机输出端的转速。但是,受制于plc控制器的扫描周期,在测量对象的转速较高时,部分脉冲信号可能丢失,从而影响该装置的测量精度。文献[3]用接近开关感应测速齿盘,并将信号接入三菱plc高速计数器模块,实现了水轮发电机转速的冗余测量,但是该方法需要用到高速计数器端口,普通的i/o模块具有一定的局限性。

[0004]

因此,上述装置和方法还需要进行改进。

[0005]

本发明参考的文献如下:

[0006]

[1]邓重一,接近开关原理及其应用[j],自动化博览,2003(05):35-38;

[0007]

[2]杨超武,包勇超,李文,一种新型接近开关测速仪的设计[j],重型机械,2018(02):43-45;

[0008]

[3]王子豪,王晓罡,接近开关在基于plc控制的水轮发电机测频中的应用[j],小水电,2020(03):47-49。

技术实现要素:

[0009]

为了克服背景技术中的不足,本发明公开了一种基于接近开关的旋转部件测速方法,其目的在于:

[0010]

为实现上述发明目的,本发明采用如下技术方案:

[0011]

一种基于接近开关的旋转部件测速方法,在旋转部件上固定有挡块,接近开关固定在旋转部件的外部,并通过输入模块与plc连接;旋转部件旋转时,挡块周期地靠近接近开关,使plc得到交替排列的0/1信号;在plc内写入有测速程序,测速时,测速程序执行以下步骤:

[0012]

s1:通过0/1信号对旋转部件的旋转圈数进行计数;

[0013]

s2:通过滤波公式(1)对计数值做滤波处理;

[0014]

[0015]

式中,为采样时间,为上一时刻的采样时间,为时刻滤波器接收的计数值,为时刻经滤波处理后的计数值,为程序扫描周期,为设置的滤波时间;

[0016]

s3:由公式(2)求得旋转部件在时刻的转速nk;

[0017]

nk=(1/ts)

×

[cf(k)-cf(k-1)]。

ꢀꢀ

(2)

[0018]

进一步地改进技术方案,所述旋转部件为轴类部件,所述挡块为半圆或半环性的挡块,挡块固定在轴类部件的端面或外圆面上。

[0019]

进一步地改进技术方案,挡块与旋转部件分体固定连接,或一体加工成型。

[0020]

进一步地改进技术方案,所述轴类部件的线速度vk为:

[0021][0022]

式中,d为轴类部件的直径。

[0023]

进一步地改进技术方案,所述轴类部件的行程s为:

[0024][0025]

进一步地改进技术方案,挡块靠近接近开关时,接近开关得到感应信号,此时plc得到输入的信号为1;挡块远离接近开关时,接近开关得不到感应信号,此时plc得到输入的信号为0。

[0026]

进一步地改进技术方案,所述测速程序包含有测速程序模块f,测速程序模块f内含有公式(1)和(2)的计算程序;设旋转部件的转速为n,则有:

[0027]

n=f(in,ts,tf)

ꢀꢀ

(5)

[0028]

式中,为0/1信号。

[0029]

进一步地改进技术方案,所述测速程序模块f内还含有计数器,计数器在上升沿时加1。

[0030]

进一步地改进技术方案,重复调用测速程序模块f,分别得到旋转部件在in上升沿时的转速n

p

,以及旋转部件在in下降沿时的转速nn,然后对转速n

p

和转速nn求平均值,得到旋转部件的转速n。

[0031]

由于采用上述技术方案,本测速算法具有如下有益效果:

[0032]

本测速算法在不使用高速计数器模块的前提下,利用接近开关和可灵活设置的挡块实现了对旋转部件的准确测速。

[0033]

与现有技术相比,本测速算法不需要使用昂贵的编码器或高速计数器模块,极大地降低了成本。而且,挡块可以灵活设置,具有环境适应能力强、性能稳定、频率响应快、应用寿命长等优点。

附图说明

[0034]

图1示出的是挡块在轴类部件上的一种安装形式示意图。

[0035]

图2示出的是挡块在轴类部件上的另一种安装形式示意图。

[0036]

图3示出的是各测速装置的测速曲线对比图。

[0037]

图中:1、挡块;2、轴类部件;3、接近开关;4、编码器测速曲线;5、激光测速曲线;6、接近开关测速曲线。

具体实施方式

[0038]

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。需要说明的是,在本发明的描述中,术语“前”、“后”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,或是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

[0039]

实施例1:

[0040]

一种基于接近开关的旋转部件测速方法,用于对轴类旋转部件的测速。

[0041]

图1示出的是挡块1在轴类部件22上的一种安装形式示意图。在本实施例中,旋转部件为具有回转特征的轴类部件22。具体的,该轴类部件22为直径240mm的辊子。挡块1为半环性的挡块1,挡块1通过螺钉固定在轴类部件22的端面上。接近开关3固定在轴类部件22的外部,并与挡块1相对设置。值得注意的是,挡块1也可以半圆形。

[0042]

图2示出的是挡块1在轴类部件22上的另一种安装形式示意图。由图2可知,挡块1也可以设在轴类部件22的外圆面上,接近开关3可以朝向挡块1的周向,也可以朝向挡块1的轴向。挡块1具体的设置方式可根据轴类部件22的结构和使用环境而定。同样的,挡块1分体可通过螺栓或粘接等方式与旋转部件固定连接,也可以采用一体加工的方式在旋转部件上加工出挡块1结构。

[0043]

接近开关3又称无触点接近开关3,是一种理想的电子开关量传感器。当金属物体进入感应区时,接近开关3能够无接触且迅速地发出指令,准确反应出运动物体的位置和行程。在自动化控制系统中,接近开关3可作为限位、计数和定位控制等元件。

[0044]

根据类型接近开关3可分为电感式、电容式、霍尔式和交直流型。接近开关3具有性能稳定、频率响应快、应用寿命长、抗干扰能力强等特点,并具有良好的防水、防震、耐腐蚀性能。

[0045]

接近开关3通过输入模块与plc连接。接近开关3具有计数功能,在本实施例中,挡块1刚进入接近开关3的感应区时触发上升沿,此时接近开关3通过输入模块向plc输入信号1;挡块1即将脱离接近开关3的感应区时触发下降沿,此时接近开关3通过输入模块向plc输入信号0。这样,随着轴类部件22的旋转,plc就能够得到一系列交替排列的0/1信号,该信号也可以被称作脉冲信号。

[0046]

值得注意的是,挡块1刚进入接近开关3的感应区时触发上升沿,此时输入信号也可以是0;挡块1即将脱离接近开关3的感应区时触发下降沿,此时输入信号也可以是1。虽然plc得到的0/1信号是反相的,但这并不影响对轴类部件22转速的测量。

[0047]

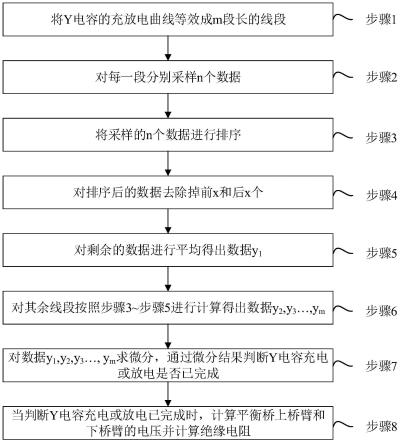

在plc内写入有测速程序,测速时,测速程序执行以下步骤:

[0048]

s1:通过0/1信号对旋转部件的旋转圈数进行计数。

[0049]

plc扫描周期为1000/(2

×

n),单位为毫秒(ms)。这样的扫描周期可以保证旋转部

件即使在最高的转速下,plc每个扫描周期也能够捕捉到接近开关3的0/1信号,不丢失信号。

[0050]

旋转部件每旋转一圈,使接近开关3触发一次上升沿,此时的计数值加1。根据微分原理,可通过计算计数值的变化速率得到旋转部件的转速。

[0051]

s2:通过滤波公式(1)对计数值做滤波处理。

[0052][0053]

式中,k表示采样时间,k-1表示上一时刻的采样时间,c(k)表示k时刻滤波器接收的计数值,cf(k)为k时刻经滤波处理后的计数值,ts为程序扫描周期,tf为设置的滤波时间。

[0054]

在不使用plc中断功能或高速计数器模块的前提下,plc读取外部输入信号存在不同程度的滞后,这会影响计数值的变化速率,从而产生不同程度的波动。该波动也被称为噪声,会对测速的精度造成严重的影响。

[0055]

对计数值做滤波处理,可使计数值的变化趋于平滑,有利于降低求导所得速度的波动幅度。

[0056]

s3:由于plc采集的数据为一系列离散量,因此,只能采用近似求导公式(2)求得旋转部件在k时刻的转速nk。

[0057]

nk=(1/ts)

×

[cf(k)-cf(k-1)]

ꢀꢀ

(2)

[0058]

进一步的,对于直径为d的轴类部件22来说,其外表面的线速度vk为:

[0059][0060]

更进一步的,轴类部件22外表面的旋转行程s为:

[0061][0062]

为了验证本测速装置的测速精度,本测试装置与激光测速装置、编码器安装在同一辊子上,并进行了对比测试。图3示出的是各测速装置的测速曲线对比图。由图3可以看出,激光测速曲线5(点线所示)的均值最高,编码器测速曲线4(连续实线所示)的均值居中,本接近开关测速曲线6(虚线所示)的均值最低。还可以看出编码器测速曲线4的幅值波动最小,激光测速曲线5的幅值波动居中,本接近开关测速曲线6的幅值波动最大。但是,以编码器测速曲线4的均值为基准,本接近开关测速曲线6的相对误差在0.8%以内,对于测速精度要求不高的工业应用场合,比如转速精度只要求到转/分(rpm)的机床和设备,这种误差完全在可接受范围之内。

[0063]

由上述可知,本测速算法在不使用高速计数器模块的前提下,利用接近开关3和可灵活设置的挡块1实现了对旋转部件的准确测速。与现有技术相比,本测速算法不需要使用昂贵的编码器或高速计数器模块,极大地降低了成本。而且,挡块1可以灵活设置,具有环境适应能力强、性能稳定、频率响应快、应用寿命长等优点。

[0064]

实施例2:

[0065]

在本实施例中,测速程序包括测速程序模块f,测速程序模块f内包含计数器,计数

器在in上升沿时加1。测速程序模块f内还包含公式(1)和(2)的计算程序。设旋转部件的转速为n,则有:

[0066]

n=f(in,ts,tf)

ꢀꢀ

(5)

[0067]

式中,为0/1信号。

[0068]

这样就可以通过测速程序模块f直接得到旋转部件的转速。

[0069]

为了进一步地提高测速精度,旋转部件每转一圈,plc调用测速程序模块f两次,这样就分别得到旋转部件在in上升沿时的转速n

p

,以及旋转部件在in下降沿时的转速nn,然后对转速n

p

和转速nn求平均值,得到旋转部件的转速n。显然,对转速n

p

和转速nn求平均值可以排除随机干扰,提高测速精度。

[0070]

未详述部分为现有技术。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的保护范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。