1.本技术涉及材料领域,尤其涉及一种复合润滑涂层及应用其的直线导轨副。

背景技术:

2.直线导轨副在当今工业生产中被广泛应用,可降低生产成本,加快生产进程,因此备受青睐;但传统制造工艺中直线导轨轨道和滑块受力的滚道面只有精磨,缺乏表面进一步处理工艺,在实际的在运动过程中是滚珠对滚道面的钢-钢界面作用,易导致其使用寿命和可靠性降低,需要频繁维修或者更换,且维修时间长,大大影响经济效益。因此,需要对直线导轨副进行处理以提升直线导轨副的综合性能,比较常见的处理方式包括对直线导轨副进行润滑。

3.传统的运动过程中,需要频繁加注润滑剂以改善其运动过程,因此为了提高直线导轨副的综合性能,必须对其表面进行涂层处理,以提高其综合性能。相对于采取传统的液态润滑剂方式,固态的自润滑材料有着优异的使用性能。大量实践材料表明,液态润滑剂在高温作用下容易损伤脱落,并且由于粘性下降其承载能力也会下降,因此具有较高的加工成本及加工要求。更重要的是,液态润滑剂的排放会造成环境污染。而像金属基固体润滑剂已成功应用于工程领域,这不仅是由于基体金属的优异机械强度,也得益于固体润滑剂的优异性能。聚合物自润滑复合材料因其出色的摩擦磨损性能而被广泛使用,已有的自润滑材料主要包括金属基自润滑材料,非金属自润滑材料以及陶瓷自润滑材料。其中金属基自润滑材料是以一些具有高强度高硬度的合金作为连续相制备的超润滑材料,其分散相为固体润滑剂。在保证金属的强度及塑性能力的同时,提供了润滑源。但是,受固体润滑剂本身组分及性能的影响,其与直线导轨副的粘结并不牢固,或固体润滑剂为了匹配与直线导轨副的粘结而使其硬度、耐磨性能等下降。

4.如何提供一种性能优异的固体润滑材料,提升直线导轨副的寿命及可靠性,是本领域技术人员需要考虑的。

技术实现要素:

5.本技术实施例提供一种性能优异的复合润滑涂层及应用其的直线导轨副。

6.本技术实施例提供一种复合润滑涂层,其应用于直线导轨副,所述复合润滑涂层包括:

7.过渡层,其用于设于所述直线导轨副的滚道面与所述直线导轨副的基材结合,所述过渡层包含镍铬铝钇合金、石墨烯、fe60铁基合金以及金属铜;

8.阻尼层,其设于所述过渡层表面,所述阻尼层包含fe-16mn-0.6c高锰钢、ni60镍基合金、三氧化二铝、碳纳米管、石墨烯、镍钛合金、金属铬以及氮化钛;及

9.耐磨自润滑层,其设于所述阻尼层远离所述过渡层的表面,所述耐磨自润滑层包含ni60镍基合金、金属铬、氮化钛、六方氮化硼、二硫化钨、碳纳米管以及石墨烯;及

10.其中,所述阻尼层的硬度大于所述过渡层的硬度,所述耐磨自润滑层的硬度大于

所述阻尼层的硬度。

11.在一种可能的实施方式中,所述复合润滑涂层的硬度范围为58hrc至62hrc。

12.在一种可能的实施方式中,所述过渡层中各组分按质量百分比计为:镍铬铝钇合金79%、石墨烯1%、fe60铁基合金10%至15%、金属铜5%至10%。

13.在一种可能的实施方式中,所述镍铬铝钇合金中各组分按质量百分比计为:镍65%至75%、铬15%至25%、铝4%至6%、钇4%至6%。

14.在一种可能的实施方式中,所述阻尼层中各组分按质量百分比计为:fe-16mn-0.6c高锰钢25%至35%、ni60镍基合金40%至50%、三氧化二铝10%至13%、碳纳米管0.4%至1%、石墨烯0.4%至1%、镍钛合金1%至3%、金属铬6.6%至7.6%、氮化钛2%至4%。

15.在一种可能的实施方式中,所述耐磨自润滑层中各组分按质量百分比计为:ni60镍基合金35%至40%、金属铬12%至20%、氮化钛25%至35%、六方氮化硼5%至10%、二硫化钨6%至8%、碳纳米管0.5%至1.5%、石墨烯0.5%至1.5%。

16.在一种可能的实施方式中,所述过渡层的厚度范围为10μm至100μm,阻尼层的厚度范围为20μm至200μm,耐磨自润滑层的厚度范围为30μm至300μm。

17.在一种可能的实施方式中,所述复合润滑涂层的制作成型工艺包括:

18.分别制备所述过渡层的混合粉末、所述阻尼层的混合粉末,以及所述耐磨自润滑层的混合粉末;

19.使用有机溶剂对所述直线导轨副进行表面清洗,清洗后使用氮气对所述直线导轨副的滚道面进行干燥;

20.通过激光熔覆的方式至少在所述直线导轨副的滚道面上依次形成所述过渡层、所述阻尼层及所述耐磨自润滑层。

21.在一种可能的实施方式中,所述激光熔覆过程选用光纤激光器,功率范围为200w至2000w,扫描速度1至40mm/s,搭积率为30%至70%。

22.本技术实施例还提供一种直线导轨副,其包括相互配合且可分离接触地直线导轨轨道及滑块,所述直线导轨轨道及所述滑块的至少一个的滚道面设有如前述实施例中所述的复合润滑涂层。

23.相较于现有技术,本技术的复合润滑涂层中,所述复合润滑涂层包括依次层叠设置的过渡层、阻尼层以及耐磨自润滑层;其中,过渡层用于提升复合润滑涂层与直线导轨副的结合力;阻尼层用于吸震减噪以提升直线导轨副运动过程的静音性,同时,阻尼层具有一定的耐磨和自润滑性以作为过渡层与耐磨自润滑层的衔接;耐磨自润滑层具有较高的硬度、耐腐蚀性、抗氧化性能以及耐磨性,使得复合润滑涂层的润滑、耐磨、耐腐蚀、抗氧化等性能较佳,同时,耐磨自润滑层具有高于阻尼层的硬度,使复合润滑涂层具有一定的韧性。本技术的直线导轨副滚道面设有复合润滑涂层,使直线导轨副具有耐磨、润滑、静音、寿命长、结合性好、可靠性高等优点。

附图说明

24.图1为本技术实施例提供的复合润滑涂层的示意图。

25.图2为本技术实施例提供的应用复合润滑涂层的直线导轨副的示意图。

26.主要元件符号说明

27.复合润滑涂层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ128.过渡层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

29.阻尼层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

30.耐磨自润滑层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

31.直线导轨副

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ232.直线导轨轨道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

33.滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

34.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

35.以下描述将参考附图以更全面地描述本技术内容。附图中所示为本技术的示例性实施例。然而,本技术可以以许多不同的形式来实施,并且不应该被解释为限于在此阐述的示例性实施例。提供这些示例性实施例是为了使本技术透彻和完整,并且将本技术的范围充分地传达给本领域技术人员。类似的附图标记表示相同或类似的组件。

36.本文使用的术语仅用于描述特定示例性实施例的目的,而不意图限制本技术。如本文所使用的,除非上下文另外清楚地指出,否则单数形式“一”,“一个”和“该”旨在也包括复数形式。此外,当在本文中使用时,“包括”和/或“包含”和/或“具有”,整数,步骤,操作,组件和/或组件,但不排除存在或添加一个或多个其它特征,区域,整数,步骤,操作,组件和/或其群组。

37.除非另外定义,否则本文使用的所有术语(包括技术和科学术语)具有与本技术所属领域的普通技术人员通常理解的相同的含义。此外,除非文中明确定义,诸如在通用字典中定义的那些术语应该被解释为具有与其在相关技术和本技术内容中的含义一致的含义,并且将不被解释为理想化或过于正式的含义。

38.下面参照附图,对本技术的具体实施方式作进一步的详细描述。

39.如图1所示,本技术实施例提供一种复合润滑涂层1,其应用于直线导轨副2,所述复合润滑涂层1包括过渡层11、阻尼层12以及耐磨自润滑层13。过渡层11用于设于直线导轨副2的滚道面与直线导轨副2的基材结合,过渡层11包含镍铬铝钇合金、石墨烯、fe60铁基合金以及金属铜。阻尼层12设于过渡层11表面,阻尼层12包含fe-16mn-0.6c高锰钢、ni60镍基合金、三氧化二铝、碳纳米管、石墨烯、镍钛合金、金属铬以及氮化钛。耐磨自润滑层13设于阻尼层12远离过渡层11的表面,耐磨自润滑层13包含ni60镍基合金、金属铬、氮化钛、六方氮化硼、二硫化钨、碳纳米管以及石墨烯。其中,所述阻尼层12的硬度大于所述过渡层11的硬度,所述耐磨自润滑层13的硬度大于所述阻尼层12的硬度。

40.本技术的复合润滑涂层1中,所述复合润滑涂层1包括依次层叠设置的过渡层11、阻尼层12以及耐磨自润滑层13;其中,过渡层11用于提升复合润滑涂层1与直线导轨副2的结合力;阻尼层12用于吸震减噪以提升直线导轨副2运动过程的静音性,同时,阻尼层12具有一定的耐磨和自润滑性以作为过渡层11与耐磨自润滑层13的衔接;耐磨自润滑层13具有较高的硬度、耐腐蚀性、抗氧化性能以及耐磨性,使得复合润滑涂层1的润滑、耐磨、耐腐蚀、抗氧化等性能较佳,同时,耐磨自润滑层13具有高于阻尼层12的硬度,使复合润滑涂层1具

有一定的韧性。本技术的直线导轨副2滚道面设有复合润滑涂层1,使直线导轨副2具有耐磨、润滑、静音、寿命长、结合性好、可靠性高等优点。

41.于一实施例中,过渡层11中各组分按质量百分比计为:镍铬铝钇合金(nicraiy)79%、石墨烯(graphene)1%、fe60铁基合金10%至15%、金属铜(cu)5%至10%。

42.进一步的,镍铬铝钇合金(nicraiy)中各组分按质量百分比计为:镍(ni)65%至75%、铬(cr)15%至25%、铝(al)4%至6%、钇(y)4%至6%。在过渡层11中添加镍铬铝钇合金(nicraiy)可与直线导轨副2的基材具有较好的适配性,例如热膨胀系数和弹性模量等参数较为匹配。同时,镍铬铝钇合金(nicraiy)具有较好的耐腐蚀性与阻尼特性。

43.在本实施例中,镍(ni)的含量具体还可以为66%、67%、68%、69%、70%、71%、72%、73%、74%,铬(cr)的含量具体还可以为16%、17%、18%、19%、20%、21%、22%、23%、24%,铝(al)的含量具体还可以为5%,钇(y)的含量具体还可以为5%。

44.进一步的,fe60铁基合金为一种硬度较高的金属合金,fe60铁基合金的硬度可以大于或等于58hrc,在过渡层11中添加一定量的fe60铁基合金可用于提升过渡层11的总体硬度。在本实施例中,fe60铁基合金的组分以质量分数计可以为:c 4.0%至4.5%、b1.5%至2.5%、si2.0%至3.0%、cr24%至30%、ni4.0%至6.0%、w2%至3%、其余为fe;fe60铁基合金的含量具体还可以为11%、12%、13%及14%。

45.进一步的,金属铜(cu)作为硬度相对较低的金属,在过渡层11中添加铜(cu)可以降低过渡层11的摩擦阻力,并与fe60铁基合金及镍铬铝钇合金(nicraiy)配合调节过渡层11的硬度。在本实施例中,铜(cu)的含量具体还可以为6%、7%、8%、9%。

46.进一步的,石墨烯为良好的固体润滑性,在过渡层11中添加一定量的石墨烯可使过渡层11中各组分混合均匀,亦可提升过渡层11的综合性能,例如提升过渡层11的自润滑性。

47.可以理解的,本技术的过渡层11选取镍铬铝钇合金(nicraiy)为主要成分,fe60铁基合金粉作为过渡层11调节硬度的硬质相,过渡层11的作用为提升涂层与直线导轨副2的基体的结合力。过渡层11与直线导轨副2的基材具有较为接近的热膨胀系数和弹性模量等,同时镍铬铝钇合金(nicraiy)具有较好的耐腐蚀性与阻尼特性,fe60铁基合金粉和石墨烯(graphene)的加入可以增加过渡层11的耐磨性与自润滑性,少量铜(cu)的加入可以降低磨损过程中的摩擦阻力。

48.于一实施例中,过渡层11的厚度范围为10μm至100μm。在本实施例中,过渡层11的厚度具体可以为20μm、30μm、40μm、50μm、60μm、70μm、80μm及90μm。

49.于一实施例中,阻尼层12中各组分按质量百分比计为:fe-16mn-0.6c高锰钢25%至35%、ni60镍基合金40%至50%、三氧化二铝(al2o3)10%至13%、碳纳米管(cnts)0.4%至1%、石墨烯(graphene)0.4%至1%、镍钛合金(ni-ti)1%至3%、金属铬(cr)6.6%至7.6%、氮化钛(tin)2%至4%。

50.进一步的,fe-16mn-0.6c高锰钢、镍钛合金(ni-ti)与三氧化二铝(al2o3)的混合设计具有较佳的阻尼特性,可以起到吸震降噪的功能,用于提升直线导轨副2运动过程的静音性。fe-16mn-0.6c高锰钢的硬度通常大于40hrc,质量百分比25%至35%的fe-16mn-0.6c高锰钢可使阻尼层12具有较好的阻尼特性,又可使阻尼层12的硬度不至于过低。在本实施例中,fe-16mn-0.6c高锰钢的含量具体还可以为26%、27%、28%、29%、30%、31%、32%、

33%、34%,三氧化二铝(al2o3)的含量具体还可以为11%及12%,镍钛合金(ni-ti)的含量具体还可以为2%。

51.进一步的,ni60镍基合金具有较高的硬度。通过在阻尼层12中加入ni60镍基合金可提升阻尼层12的硬度,进而提升阻尼层12的耐磨性。在本实施例中,ni60镍基合金的含量具体还可以为41%、42%、43%、44%、45%、46%、47%、48%、49%。

52.进一步的,氮化钛(tin)具有较高的硬度,通过在阻尼层12中加入氮化钛(tin)可提升阻尼层12的硬度,进而提升阻尼层12的耐磨性。在本实施例中,氮化钛(tin)的含量具体还可以为3%。

53.进一步的,金属铬(cr)具有较高的硬度,金属铬(cr)的含量范围为6.6%至7.6%,金属铬(cr)与ni60镍基合金中含有的铬的总含量在阻尼层12中的含量大于12%,可有效提升阻尼层12的耐蚀性和耐磨性。在本实施例中,金属铬(cr)的含量具体还可以为7%。

54.进一步的,碳纳米管(cnts)及石墨烯(graphene)为二维材料,通过在阻尼层12中加入碳纳米管(cnts)及石墨烯(graphene)可提升阻尼层12的自润滑性,进而提升阻尼层12的耐磨性。

55.于一实施例中,阻尼层12的厚度范围为20μm至200μm。在本实施例中,阻尼层12的厚度具体可以为30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm。

56.可以理解的,阻尼层12选用fe-16mn-0.6c高锰钢、镍钛合金(ni-ti)与三氧化二铝(al2o3)的混合设计具有较佳的阻尼特性,可以起到吸震降噪的功能,提升运动过程的静音性。在阻尼层12中加入碳纳米管(cnts)及石墨烯(graphene)和氮化钛(tin)等成分,其中氮化钛(tin)可以作为硬质相来调节涂层的硬度,碳纳米管(cnts)及石墨烯(graphene)在提高阻尼层12的耐磨性的同时,还可作为阻尼层12中的固态润滑剂,进而提升阻尼层12的耐磨性和自润滑性。总含量在阻尼层12中的含量大于12%的铬(cr)的加入,铬(cr)与镍(ni)配合可保障阻尼层12的耐蚀性和耐磨性。

57.于一实施例中,耐磨自润滑层13中各组分按质量百分比计为:ni60镍基合金35%至40%、金属铬(cr)12%至20%、氮化钛(tin)25%至35%、六方氮化硼(h-bn)5%至10%、二硫化钨(ws2)6%至8%、碳纳米管(cnts)0.5%至1.5%、石墨烯(graphene)0.5%至1.5%。

58.进一步的,ni60镍基合金具有较高的硬度,通过在耐磨自润滑层13中加入ni60镍基合金可提升耐磨自润滑层13的硬度,进而提升耐磨自润滑层13的耐磨性。在本实施例中,ni60镍基合金的含量具体还可以为36%、37%、38%、39%。

59.进一步的,金属铬(cr)具有较高的硬度,金属铬(cr)与ni60镍基合金中含有的镍(ni)可有效提升耐磨自润滑层13的耐腐蚀性、抗氧化性能以及耐磨性。在本实施例中,金属铬(cr)的含量具体还可以为13%、14%、15%、16%、17%、18%、19%。

60.进一步的,氮化钛(tin)具有较高的硬度,通过在耐磨自润滑层13中加入氮化钛(tin)可提升耐磨自润滑层13的硬度,进而提升耐磨自润滑层13的耐磨性及耐腐蚀性。在本实施例中,氮化钛(tin)的含量具体还可以为26%、27%、28%、29%、30%、31%、32%、33%、34%。

61.进一步的,碳纳米管(cnts)、石墨烯(graphene)、六方氮化硼(h-bn)以及二硫化钨

(ws2)为二维材料,通过在耐磨自润滑层13中加入碳纳米管(cnts)、石墨烯(graphene)、六方氮化硼(h-bn)以及二硫化钨(ws2)可提升耐磨自润滑层13的自润滑性,进而提升耐磨自润滑层13的耐磨性;同时,碳纳米管(cnts)、石墨烯(graphene)、六方氮化硼(h-bn)以及二硫化钨(ws2)自身作为润滑相,其相互之间可以通过原位反应生产更多的润滑相,实现综合自润滑性。

62.于一实施例中,耐磨自润滑层13的厚度范围为30μm至300μm。在本实施例中,耐磨自润滑层13的厚度具体可以为40μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm、210μm、220μm、230μm、240μm、250μm、260μm、270μm、280μm、290μm。

63.可以理解的,耐磨自润滑层13中的镍和大于12%的铬的加入可以有效提升耐磨自润滑层13的耐腐蚀性、抗氧化性能及耐磨性。氮化钛(tin)作为硬质相的加入可以提高耐磨自润滑层13的硬度,从而起到提升耐磨性和耐蚀性的功能。石墨烯(graphene)、六方氮化硼(h-bn)以及二硫化钨(ws2)的加入可以提升耐磨自润滑层13的自润滑性和耐磨性。

64.于一实施例中,复合润滑涂层1的硬度范围为57hrc至65hrc,进一步可以为58hrc至62hrc。

65.于一实施例中,复合润滑涂层1的制作成型工艺包括:

66.步骤s1:分别制备过渡层11的混合粉末、阻尼层12的混合粉末,以及耐磨自润滑层13的混合粉末。

67.进一步的,可以按前述的比例将过渡层11、阻尼层12以及耐磨自润滑层13混合并进行球磨,烘干后将混合粉末在保护性气氛下进行雾化处理,得到粒径范围300至500目的合金粉末。

68.步骤s2:使用有机溶剂对直线导轨副2进行表面清洗,清洗后使用氮气对直线导轨副2的滚道面进行干燥。

69.进一步的,可以使用例如酒精或丙酮的有机溶剂对直线导轨副2进行表面清洗,以去除表面油污,然后通过氮气对滚道面进行干燥。

70.步骤s3:通过激光熔覆的方式至少在直线导轨副2的滚道面上依次形成过渡层11、阻尼层12及耐磨自润滑层13。

71.进一步的,激光熔覆过程选用光纤激光器,功率范围为200w至2000w,扫描速度1mm/s至40mm/s,搭积率为30%至70%。填充方式为之字形,送粉方式为同步送粉方式;保护气体采用惰性气体,例如氩气。

72.于一实施例中,复合润滑涂层1熔覆完成后需对直线导轨副2的滚道面进行精整,因为激光熔覆过程容易造成滚道面粗糙度的改变,需通过精研磨以实现其滚道面粗糙度的控制,研磨去除厚度控制在1um以内。

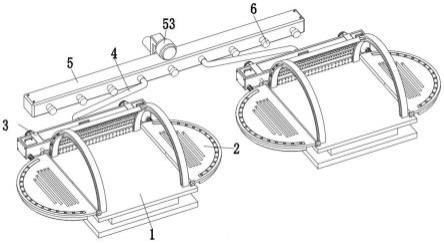

73.如图2所示,本技术实施例提供一种直线导轨副2,其包括相互配合且可分离接触地直线导轨轨道21及滑块22。直线导轨轨道21及滑块22的至少一个的滚道面设有前述的复合润滑涂层1。可以理解的,复合润滑涂层1还可同时设于直线导轨轨道21及滑块22的滚道面。

74.需要解释的是,本技术中所描述的“滚道面”是指直线导轨副2中滚珠滚动走过的表面,其包括直线导轨轨道21以及滑块22上与滚珠滑动接触的表面,其还可以包括直线导

轨轨道21与滑块22发生相对运动过程中二者可能发生相互接触的面。

75.可以理解的,本技术的复合润滑涂层1可改变传统钢-钢界面相互作用,可极大提升应用有复合润滑涂层1的直线导轨副2的使用寿命,可以有效提升直线导轨轨道21和滑块22的耐磨性、耐蚀性,减少结构使用中液体润滑剂的加入,且,梯度涂层结构设计可以提升复合润滑涂层1的韧性,进而提升直线导轨副2的使用寿命及可靠性。复合润滑涂层1各层中都添加了自润滑组分,可以使直线导轨副2在工作过程中起到润滑效果,减少摩擦磨损,提高使用寿命,同时可以减少频繁加注润滑脂。本技术采用激光熔覆方法制备复合润滑涂层1,该方法制备效率高。复合润滑涂层1中各层的硬度具有一定的梯度性,在运动过程中使得复合润滑涂层1与直线导轨副2的基材硬度配合具有一定韧性。

76.实施例1

77.(一)过渡层制备:

78.(1)制备镍铬铝钇合金(nicraiy)粉末,按照ni 65wt%、cr25wt%、al 4wt%、y 6wt%的配比,在保护性气氛下进行超声气体雾化得到镍铬铝钇合金(nicraiy)粉末。

79.(2)按照质量分数为:镍铬铝钇合金(nicraiy)粉末79%、石墨烯1%、fe60铁基合金粉末10%、cu粉10%比例,将上述原料混合、球磨、烘干后,将混合粉末在保护性气氛下进行雾化处理,得到粒径300目的过渡层混合粉末。

80.(3)对直线导轨轨道和滑块进行表面清洗,采用酒精和丙酮等有机溶剂进行表面清洗,去除表面油污等污渍,然后通过氮气对直线导轨轨道和滑块进行滚道面的干燥。

81.(4)采用激光熔覆方式将过渡层混合粉末设置于直线导轨轨道和滑块的滚道面得到过渡层;该激光熔覆工艺中可选用光纤激光器、气体激光器和固体激光器等,激光器的功率为200w,扫描速度为1mm/s,搭积率为30%,填充方式为之字形,送粉方式为同步送粉方式,保护气体采用惰性气体,优选氩气。并制得厚度约为10μm的过渡层。

82.(二)阻尼层制备:

83.(1)按fe-16mn-0.6c高锰钢25wt%、ni60镍基合金50wt%、三氧化二铝(al2o3)wt10%、碳纳米管(cnts)0.4wt%、石墨烯(graphene)1.0wt%、镍钛合金(ni-ti)3wt%、铬(cr)6.6wt%、氮化钛(tin)4wt%的比例混合、球磨、烘干,在保护性气体氛围下雾化得到300目的阻尼层混合粉末。

84.(2)采用激光熔覆方式,将阻尼层混合粉末设置于含有过渡层的直线导轨轨道和滑块的滚道面,加工得到形成于过渡层表面的阻尼层;该激光熔覆工艺中可选用光纤激光器、气体激光器和固体激光器等,激光器的功率为200w,扫描速度为1mm/s,搭积率为30%,填充方式为之字形,送粉方式为同步送粉方式,保护气体采用惰性气体,优选氩气。并制得厚度约为20μm的阻尼层。

85.(三)耐磨自润滑层制备:

86.(1)按ni60镍基合金35wt%、铬(cr)20wt%、碳纳米管(cnts)0.5wt%、石墨烯(graphene)1.5wt%、六方氮化硼(h-bn)10wt%、氮化钛(tin)25wt%、二硫化钨(ws2)8wt%的比例混合、球磨、烘干,在保护性气体氛围下雾化得到300目的耐磨自润滑层混合粉末。

87.(2)采用激光熔覆方式,将耐磨自润滑层合粉末设置于含有过渡层及阻尼层的直线导轨轨道和滑块的滚道面,加工得到形成于阻尼层表面的耐磨自润滑层,并得到复合润滑涂层;该激光熔覆工艺中可选用光纤激光器、气体激光器和固体激光器等,激光器的功率

为200w,扫描速度为1mm/s,搭积率为30%,填充方式为之字形,送粉方式为同步送粉方式,保护气体采用惰性气体,优选氩气。并制得厚度约为30μm的耐磨自润滑层。

88.(四)最后,将所得到的复合润滑涂层,通过仿形铸铁配合含超微金刚石特制研磨液精磨滚道面,使其滚道面的粗糙度符合直线导轨副的制造加工需要,复合润滑涂层的硬度范围为58hrc至62hrc。

89.实施例2

90.(一)过渡层制备:

91.(1)制备镍铬铝钇合金(nicraiy)粉末,按照ni 75wt%、cr 15wt%、al 6wt%、y 4wt%的配比,在保护性气氛下进行超声气体雾化得到镍铬铝钇合金(nicraiy)粉末。

92.(2)按照质量分数为:镍铬铝钇合金(nicraiy)粉末79%、石墨烯1%、fe60铁基合金粉末15%、cu粉5%比例,将上述原料混合、球磨、烘干后,将混合粉末在保护性气氛下进行雾化处理,得到粒径500目的过渡层混合粉末。

93.(3)对直线导轨轨道和滑块进行表面清洗,采用酒精和丙酮等有机溶剂进行表面清洗,去除表面油污等污渍,然后通过氮气对直线导轨轨道和滑块进行滚道面的干燥。

94.(4)采用激光熔覆方式将过渡层混合粉末设置于直线导轨轨道和滑块的滚道面得到过渡层;该激光熔覆工艺中可选用光纤激光器、气体激光器和固体激光器等,激光器的功率为200w,扫描速度为5mm/s,搭积率为70%,填充方式为之字形,送粉方式为同步送粉方式,保护气体采用惰性气体,优选氩气。并制得厚度约为100μm的过渡层。

95.(二)阻尼层制备:

96.(1)按fe-16mn-0.6c高锰钢35wt%、ni60镍基合金40wt%、三氧化二铝(al2o3)13wt%、碳纳米管(cnts)1.0wt%、石墨烯(graphene)0.4wt%、镍钛合金(ni-ti)1.0wt%、铬(cr)7.6wt%、氮化钛(tin)2wt%的比例混合、球磨、烘干,在保护性气体氛围下雾化得到500目的阻尼层混合粉末。

97.(2)采用激光熔覆方式,将阻尼层混合粉末设置于含有过渡层的直线导轨轨道和滑块的滚道面,加工得到形成于过渡层表面的阻尼层;该激光熔覆工艺中可选用光纤激光器、气体激光器和固体激光器等,激光器的功率为200w,扫描速度为5mm/s,搭积率为70%,填充方式为之字形,送粉方式为同步送粉方式,保护气体采用惰性气体,优选氩气。并制得厚度约为200μm的阻尼层。

98.(三)耐磨自润滑层制备:

99.(1)按ni60镍基合金40wt%、铬(cr)12wt%、碳纳米管(cnts)1.5wt%、石墨烯(graphene)0.5wt%、六方氮化硼(h-bn)5wt%、氮化钛(tin)35wt%、二硫化钨(ws2)6wt%的比例混合、球磨、烘干,在保护性气体氛围下雾化得到500目的耐磨自润滑层混合粉末。

100.(2)采用激光熔覆方式,将耐磨自润滑层合粉末设置于含有过渡层及阻尼层的直线导轨轨道和滑块的滚道面,加工得到形成于阻尼层表面的耐磨自润滑层,并得到复合润滑涂层;该激光熔覆工艺中可选用光纤激光器、气体激光器和固体激光器等,激光器的功率为200w,扫描速度为5mm/s,搭积率为70%,填充方式为之字形,送粉方式为同步送粉方式,保护气体采用惰性气体,优选氩气。并制得厚度约为300μm的耐磨自润滑层。

101.(四)最后,将所得到的复合润滑涂层,通过仿形铸铁配合含超微金刚石特制研磨液精磨滚道面,使滚道面的粗糙度符合直线导轨副的制造加工需要,复合润滑涂层的硬度

范围为58hrc至63hrc。

102.实施例3

103.(一)过渡层制备:

104.(1)制备镍铬铝钇合金(nicraiy)粉末,按照ni 75wt%、cr15wt%、al 6wt%、y 4wt%的配比,在保护性气氛下进行超声气体雾化得到镍铬铝钇合金(nicraiy)粉末。

105.(2)按照质量分数为:镍铬铝钇合金(nicraiy)粉末79%、石墨烯1%、fe60铁基合金粉末12%、cu粉8%比例,将上述原料混合、球磨、烘干后,将混合粉末在保护性气氛下进行雾化处理,得到粒径400目的过渡层混合粉末。

106.(3)对直线导轨轨道和滑块进行表面清洗,采用酒精和丙酮等有机溶剂进行表面清洗,去除表面油污等污渍,然后通过氮气对直线导轨轨道和滑块进行滚道面的干燥。

107.(4)采用激光熔覆方式将过渡层混合粉末设置于直线导轨轨道和滑块的滚道面得到过渡层;该激光熔覆工艺中可选用光纤激光器、气体激光器和固体激光器等,激光器的功率为1000w,扫描速度为10mm/s,搭积率为50%,填充方式为之字形,送粉方式为同步送粉方式,保护气体采用惰性气体,优选氩气。并制得厚度约为40μm的过渡层。

108.(二)阻尼层制备:

109.(1)按fe-16mn-0.6c高锰钢30wt%、ni60镍基合金45wt%、三氧化二铝(al2o3)12wt%、碳纳米管(cnts)0.5wt%、石墨烯(graphene)0.5wt%、镍钛合金(ni-ti)2.0wt%、铬(cr)7.0wt%、氮化钛(tin)3.0wt%的比例混合、球磨、烘干,在保护性气体氛围下雾化得到400目的阻尼层混合粉末。

110.(2)采用激光熔覆方式,将阻尼层混合粉末设置于含有过渡层的直线导轨轨道和滑块的滚道面,加工得到形成于过渡层表面的阻尼层;该激光熔覆工艺中可选用光纤激光器、气体激光器和固体激光器等,激光器的功率为2000w,扫描速度为10mm/s,搭积率为70%,填充方式为之字形,送粉方式为同步送粉方式,保护气体采用惰性气体,优选氩气。并制得厚度约为100μm的阻尼层。

111.(三)耐磨自润滑层制备:

112.(1)按ni60镍基合金35wt%、铬(cr)18wt%、碳纳米管(cnts)1.0wt%、石墨烯(graphene)1.0wt%、六方氮化硼(h-bn)7.5wt%、氮化钛(tin)30wt%、二硫化钨(ws2)7.5wt%的比例混合、球磨、烘干,在保护性气体氛围下雾化得到400目的耐磨自润滑层混合粉末。

113.(2)采用激光熔覆方式,将耐磨自润滑层合粉末设置于含有过渡层及阻尼层的直线导轨轨道和滑块的滚道面,加工得到形成于阻尼层表面的耐磨自润滑层,并得到复合润滑涂层;该激光熔覆工艺中可选用光纤激光器、气体激光器和固体激光器等,激光器的功率为2000w,扫描速度为5mm/s,搭积率为70%,填充方式为之字形,送粉方式为同步送粉方式,保护气体采用惰性气体,优选氩气。并制得厚度约为200μm的耐磨自润滑层。

114.(四)最后,将所得到的复合润滑涂层,通过仿形铸铁配合含超微金刚石特制研磨液精磨滚道面,使其滚道面的粗糙度符合直线导轨副的制造加工需要,复合润滑涂层的硬度范围为58hrc至64hrc。

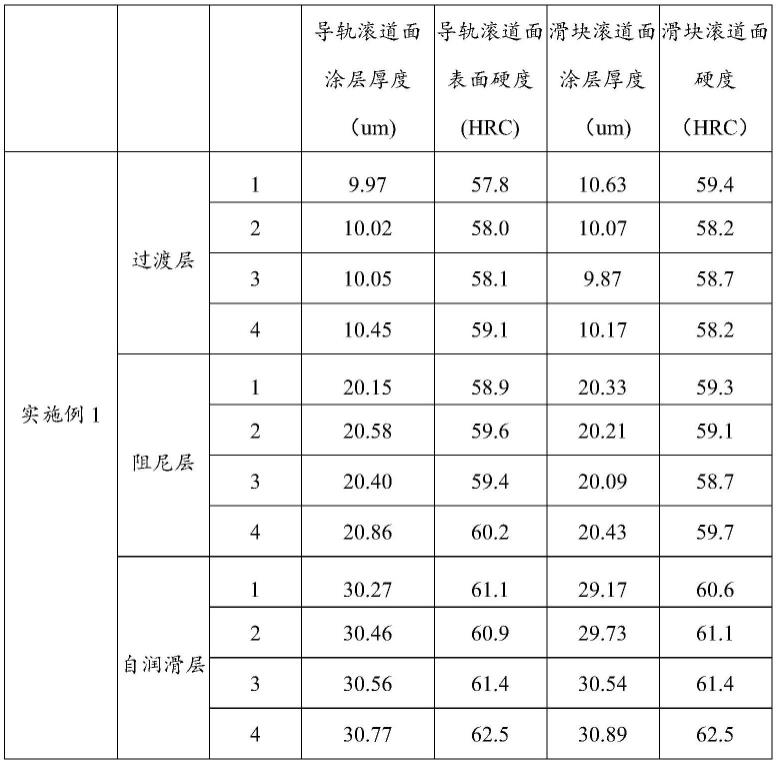

115.在熔覆过程中每完成一层涂层熔覆后,对该涂层厚度和表面硬度进行测试,直线导轨副四个滚道面的测试数据如表1至表3所示:

116.表1

[0117][0118]

表2

[0119]

[0120][0121]

表3

[0122][0123]

根据上表1至表3可知,实施例1至实施例3中,阻尼层硬度大于过渡层硬度,耐磨自润滑层硬度大于阻尼层硬度,复合润滑涂层的硬度呈梯度排布。复合润滑涂层中,不仅各层硬度均符合要求使复合润滑涂层具有较好的耐磨、润滑特性,且梯度分布的复合润滑涂层具有一定的韧性。

[0124]

上文中,参照附图描述了本技术的具体实施方式。但是,本领域中的普通技术人员能够理解,在不偏离本技术的范围的情况下,还可以对本技术的具体实施方式作各种变更和替换。这些变更和替换都落在本技术所限定的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。