1.本技术涉及一种打包机,具体是一种药品自动分装打包机。

背景技术:

2.药剂科是集药品生产供应、药事管理、药学服务、科学研究为一体的重要科室,下设门急诊药房、住院药房、静脉用药调配中心、药库、制剂室、药检室、临床药学室等部门,负责组织开展院内药品及化学试剂采购供应、质量控制、制剂生产、药品调剂、合理用药服务、药学研究等工作,药剂科业务根据医院医疗、科研和教学的需要及基本用药目录编制药品计划,查询掌握药品科技和药品市场信息,向临床提供安全有效、质优价廉的各类药品,根据医院医师处方及时准确地调配中西药品,有计划地生产普通制剂、灭菌制剂和中药制剂,开展药品检验工作,建立健全药品监督和质量检验检查制度,对外购药品和自制制剂进行全面控制,开展临床药学临床药理工作配合临床做好新药、临床试验和药品疗效评价,提出改进或淘汰药物品种意见,开展中西药新制剂新剂型药代动力学和生物利用度等科研工作。

3.目前药剂科用的药品打包机自动化程度较低,需要人工进行分装打包,工作人员的劳动强度较大,且污染风险较高,误差率较大,影响药品的使用。

技术实现要素:

4.为了解决现有技术的不足,利用分装结构可以对药品进行均匀的分装,解决了需要人工对药品进行分装的问题,降低工作人员的劳动强度,减少药品污染的风险,且药品分装时误差率较小,便于药品的自动分装。

5.更为了解决现有技术中的问题,利用上料结构可以对药品打包盒进行上料,从而便于对药品进行打包,解决了人工打包时劳动强度较大的问题,使药品打包时上料更为方便。

6.进一步为了解决现有技术中的问题,利用转移结构可以将药品打包盒转移至药品分装处,便于将药品放置于打包盒内,解决了打包机自动化程度较低,需要大量的人工对药品进行分装打包的问题,降低了工作人员的劳动强度,提高药品分装打包的效率。

7.一种药品自动分装打包机,包括分装结构,所述分装结构包括第一支撑台、传送带组件、第二支撑台、支撑腿、滑动轮组、支撑柱、顶盖、后侧板和前侧板,所述第一支撑台一侧安装有传送带组件,所述传送带组件一侧安装有第二支撑台,所述第一支撑台和第二支撑台底部固接有支撑腿,所述支撑腿底端固接滑动轮组,所述第一支撑台顶部固接有支撑柱,所述支撑柱顶端固接顶盖,所述第一支撑台顶部固接有后侧板,所述第二支撑台顶部固接有前侧板,所述后侧板和前侧板均固接于顶盖底部,所述传送带组件上方设置有送药组件。

8.进一步地,所述第一支撑台和第二支撑台底部固接有两个左右对称分布的支撑腿,且四个所述支撑腿呈矩形结构分布,所述第一支撑台顶部固接有两个左右对称分布的支撑柱,所述传送带组件包括两个传动轮和传送带,两个所述传动轮通过传送带传动连接,

且其中一个所述传动轮的端面固接于驱动电机的输出端。

9.进一步地,所述送药组件包括固定板、分药管、分药壳体、分药电机、中心板、分隔块、连通管、储药壳体和加药管组件,所述固定板固接于前侧板内侧,所述固定板底部固接分药管,所述固定板顶部固接分药壳体,所述分药壳体顶部固接分药电机,所述分药电机的输出端固接中心板,所述中心板侧面固接分隔块,所述分药壳体顶部固接连通管,所述连通管顶端固接储药壳体,所述储药壳体固接于顶盖顶面内部,所述顶盖顶部固接加药管组件。

10.进一步地,所述固定板一侧固接于前侧板内侧,所述固定板另一侧固接于后侧板内侧,所述固定板和分药壳体底面开设有落药口,所述分药管通过落药口与分药壳体连通,所述分药壳体顶面开设有预设口,所述连通管通过预设口与分药壳体连通,所述储药壳体底面开设有固定口,所述连通管通过固定口与储药壳体连通,所述分药壳体顶面开设有转动孔,所述分药电机的输出端贯穿转动孔并延伸至分药壳体内腔处,所述中心板侧面固接有两个呈环形阵列分布的分隔块。

11.进一步地,包括上料结构,所述上料结构包括安装壳体、转动电机、第一锥齿轮、第二锥齿轮、转动轴、转动板和支撑滚珠,所述安装壳体固接于第一支撑台顶部,所述安装壳体内腔底部固接有转动电机,所述转动电机的输出端固接第一锥齿轮,所述第一锥齿轮侧面啮合连接第二锥齿轮,所述第二锥齿轮固接于转动轴表面,所述转动轴转动连接于安装壳体内腔底部,所述转动轴顶部固接转动板,所述转动板顶部固接有放置组件,所述安装壳体顶面转动连接有支撑滚珠,所述支撑滚珠与转动板底面滑动连接。

12.进一步地,所述放置组件包括第一上料壳体、第二上料壳体、第一电动推杆、移动板、移动柱和抬升板,所述第一上料壳体固接于转动板顶部一侧,所述转动板顶部另一侧固接有第二上料壳体,所述第一上料壳体和第二上料壳体一侧设置有第一电动推杆,所述第一电动推杆固接于转动板顶部,所述第一电动推杆顶端固接移动板,所述移动板一侧固接移动柱,所述移动柱一端固接抬升板。

13.进一步地,所述第一支撑台顶部固接有两个左右对称分布的安装壳体,所述安装壳体顶面转动连接有若干个呈环形阵列分布的支撑滚珠,所述转动板底面开设有滑动槽,所述支撑滚珠通过滑动槽和转动板滑动连接,所述第二锥齿轮开设有连接孔,所述转动轴顶端贯穿连接孔并固接于转动板底部。

14.进一步地,所述第一上料壳体和第二上料壳体相对的一侧均开设有若干个调节口,所述抬升板一侧固接有若干个移动柱,所述移动柱一端贯穿调节口并固接于移动板一侧,所述移动板的截面呈z型结构,所述转动板顶部固接有两个对称分布的第一电动推杆。

15.进一步地,包括转移结构,所述转移结构包括转移电机、螺纹柱、滑动板、限位柱、第二电动推杆、气动吸盘组件和气动动力组件,所述转移电机固接于顶盖顶面内壁,所述转移电机的输出端固接螺纹柱,所述螺纹柱表面螺纹连接有滑动板,所述滑动板与限位柱表面滑动连接,所述限位柱固接于顶盖侧面内壁,所述滑动板底部固接第二电动推杆,所述第二电动推杆底部固接气动吸盘组件,所述气动吸盘组件一端与气动动力组件固接,所述气动动力组件固接于顶盖顶面。

16.进一步地,所述滑动板开设有螺纹孔,所述螺纹柱远离转移电机的一端贯穿螺纹孔并转动连接于顶盖内腔侧壁,所述顶盖内腔侧壁固接有两个对称分布的转移电机,所述转移电机两侧均设置有限位柱,所述滑动板开设有两个对称分布的限位孔,所述限位柱一

端贯穿限位孔并固接于顶盖内腔侧壁。

17.本技术的有益之处在于:提供一种便于分装、上料的药品自动分装打包机。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

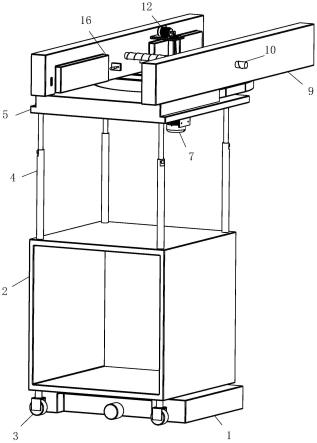

19.图1是根据本技术一种实施例的一种药品自动分装打包机立体结构示意图;

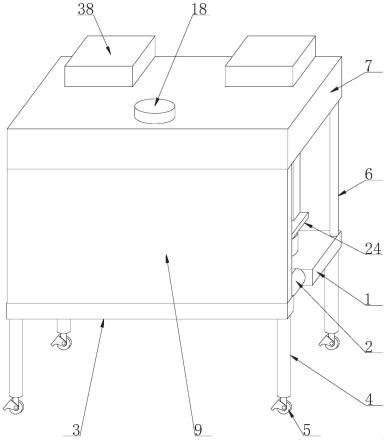

20.图2是图1所示实施例中打包机正面结构示意图;

21.图3是图1所示实施例中打包机侧面结构示意图;

22.图4是图2所示实施例中a处局部放大结构示意图;

23.图5是图1所示实施例中分药电机、中心板和分隔块之间的位置关系结构示意图;

24.图6是图1所示实施例中分药壳体俯视结构示意图;

25.图7是图3所示实施例中b处局部放大结构示意图;

26.图8是图1所示实施例中转动电机、第一锥齿轮、第二锥齿轮和转动轴之间的位置关系结构示意图;

27.图9是图1所示实施例中第一电动推杆、移动板、移动柱和抬升板之间的位置关系结构示意图;

28.图10是图1所示实施例中转移电机、螺纹柱、滑动板、限位柱和第二电动推杆之间的位置关系结构示意图。

29.图中附图标记的含义:1、第一支撑台;2、传送带组件;3、第二支撑台;4、支撑腿;5、滑动轮组;6、支撑柱;7、顶盖;8、后侧板;9、前侧板;10、固定板;11、分药管;12、分药壳体;13、分药电机;14、中心板;15、分隔块;16、连通管;17、储药壳体;18、加药管组件;19、安装壳体;20、转动电机;21、第一锥齿轮;22、第二锥齿轮;23、转动轴;24、转动板;25、支撑滚珠;26、第一上料壳体;27、第二上料壳体;28、第一电动推杆;29、移动板;30、移动柱;31、抬升板;32、转移电机;33、螺纹柱;34、滑动板;35、限位柱;36、第二电动推杆;37、气动吸盘组件;38、气动动力组件。

具体实施方式

30.为使得本技术的申请目的、特征、优点能够更加的明显和易懂,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本技术一部分实施例,而非全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

31.下面结合附图并通过具体实施方式来进一步说明本技术的技术方案。

32.在本技术的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,

因此不能理解为对本技术的限制。

33.参照图1至图3,一种药品自动分装打包机,包括分装结构,所述分装结构包括第一支撑台1、传送带组件2、第二支撑台3、支撑腿4、滑动轮组5、支撑柱6、顶盖7、后侧板8和前侧板9,所述第一支撑台1一侧安装有传送带组件2,所述传送带组件2一侧安装有第二支撑台3,所述第一支撑台1和第二支撑台3底部固接有支撑腿4,所述支撑腿4底端固接滑动轮组5,所述第一支撑台1顶部固接有支撑柱6,所述支撑柱6顶端固接顶盖7,所述第一支撑台1顶部固接有后侧板8,所述第二支撑台3顶部固接有前侧板9,所述后侧板8和前侧板9均固接于顶盖7底部,所述传送带组件2上方设置有送药组件。

34.通过上述技术方案,利用分装结构可以对药品进行均匀的分装,降低工作人员的劳动强度,减少药品污染的风险,且药品分装时误差率较小,便于药品的自动分装,在使用时,利用传送带组件2可以对药品打包盒进行传送,利用滑动轮组5可以便于移动打包机,使打包机的移动更为省力、快捷,便于打包机的使用,然后利用送药组件可以将药品进行分组,然后利用打包盒进行分装打包。

35.具体而言,如图2和图3所示,所述第一支撑台1和第二支撑台3底部固接有两个左右对称分布的支撑腿4,且四个所述支撑腿4呈矩形结构分布,所述第一支撑台1顶部固接有两个左右对称分布的支撑柱6,所述传送带组件2包括两个传动轮和传送带,两个所述传动轮通过传送带传动连接,且其中一个所述传动轮的端面固接于驱动电机的输出端。

36.作为进一步的优化方案,如图4至图6所示,所述送药组件包括固定板10、分药管11、分药壳体12、分药电机13、中心板14、分隔块15、连通管16、储药壳体17和加药管组件18,所述固定板10固接于前侧板9内侧,所述固定板10底部固接分药管11,所述固定板10顶部固接分药壳体12,所述分药壳体12顶部固接分药电机13,所述分药电机13的输出端固接中心板14,所述中心板14侧面固接分隔块15,所述分药壳体12顶部固接连通管16,所述连通管16顶端固接储药壳体17,所述储药壳体17固接于顶盖7顶面内部,所述顶盖7顶部固接加药管组件18,利用加药管组件18可以向储药壳体17内加入药品,然后药品通过连通管16进入分药壳体12内,即进入两个分隔块15之间的位置,然后利用分药电机13带动中心板14转动,从而带动分隔块15转动,此时可以带动药品进行转动,当药品转动至分药壳体12底部开设的落药口时,药品进入分药管11内,从而落入传送带组件2上的打包盒内,循环往复进行,可以对药品进行分装。

37.具体而言,如图4至图6所示,所述固定板10一侧固接于前侧板9内侧,所述固定板10另一侧固接于后侧板8内侧,固定板10可以对分药壳体12等结构进行支撑,所述固定板10和分药壳体12底面开设有落药口,所述分药管11通过落药口与分药壳体12连通,所述分药壳体12顶面开设有预设口,所述连通管16通过预设口与分药壳体12连通,所述储药壳体17底面开设有固定口,所述连通管16通过固定口与储药壳体17连通,所述分药壳体12顶面开设有转动孔,所述分药电机13的输出端贯穿转动孔并延伸至分药壳体12内腔处,所述中心板14侧面固接有两个呈环形阵列分布的分隔块15,当分隔块15堵住预设口时,药品不会进入分药壳体12内,当分隔块15堵住落药口时药品不对移出分药壳体12。

38.作为一种优化方案,如图2和图3所示,包括上料结构,所述上料结构包括安装壳体19、转动电机20、第一锥齿轮21、第二锥齿轮22、转动轴23、转动板24和支撑滚珠25,所述安装壳体19固接于第一支撑台1顶部,所述安装壳体19内腔底部固接有转动电机20,所述转动

电机20的输出端固接第一锥齿轮21,所述第一锥齿轮21侧面啮合连接第二锥齿轮22,所述第二锥齿轮22固接于转动轴23表面,所述转动轴23转动连接于安装壳体19内腔底部,所述转动轴23顶部固接转动板24,所述转动板24顶部固接有放置组件,所述安装壳体19顶面转动连接有支撑滚珠25,所述支撑滚珠25与转动板24底面滑动连接。

39.通过上述技术方案,利用上料结构可以对药品打包盒进行上料,从而便于对药品进行打包,使药品打包时上料更为方便,在使用时,将打包盒放置于放置组件内,然后利用转动电机20带动第一锥齿轮21转动,从而带动第二锥齿轮22转动,进而带动转动轴23转动,转动轴23转动时可以带动转动板24转动,此时支撑滚珠25可以对转动板24的转动进行支撑,使转动板24在转动时更为稳定。

40.作为进一步的优化方案,如图7至图9所示,所述放置组件包括第一上料壳体26、第二上料壳体27、第一电动推杆28、移动板29、移动柱30和抬升板31,所述第一上料壳体26固接于转动板24顶部一侧,所述转动板24顶部另一侧固接有第二上料壳体27,所述第一上料壳体26和第二上料壳体27一侧设置有第一电动推杆28,所述第一电动推杆28固接于转动板24顶部,所述第一电动推杆28顶端固接移动板29,所述移动板29一侧固接移动柱30,所述移动柱30一端固接抬升板31,首先将打包盒放置于第一上料壳体26内,然后利用转动电机20带动转动板24和第一上料壳体26转动,将第一上料壳体26转动至靠近传送带组件2的位置,此时第二上料壳体27移动至远离传送带组件2的位置,然后向第二上料壳体27内加入打包盒,然后在右侧的放置组件内利用相同的方式放入打包盒盖,然后依次利用转移结构将打包盒转移至传送带组件2内,将大包盒盖安装至打包盒上,且在转移结构对打包盒和打包盒盖进行转移时,利用第一电动推杆28带动移动板29移动,从而带动移动柱30同向移动,进而带动抬升板31同向移动,可以分别对打包盒和打包盒盖进行抬升,便于转移结构转移。

41.具体而言,如图7至图9所示,所述第一支撑台1顶部固接有两个左右对称分布的安装壳体19,所述安装壳体19顶面转动连接有若干个呈环形阵列分布的支撑滚珠25,所述转动板24底面开设有滑动槽,所述支撑滚珠25通过滑动槽和转动板24滑动连接,支撑滚珠25可以对转动板24的转动进行支撑,使转动板24的转动更为稳定,所述第二锥齿轮22开设有连接孔,所述转动轴23顶端贯穿连接孔并固接于转动板24底部。

42.具体而言,如图7至图9所示,所述第一上料壳体26和第二上料壳体27相对的一侧均开设有若干个调节口,所述抬升板31一侧固接有若干个移动柱30,所述移动柱30一端贯穿调节口并固接于移动板29一侧,所述移动板29的截面呈z型结构,所述转动板24顶部固接有两个对称分布的第一电动推杆28。

43.作为一种优化方案,如图2和图3所示,包括转移结构,所述转移结构包括转移电机32、螺纹柱33、滑动板34、限位柱35、第二电动推杆36、气动吸盘组件37和气动动力组件38,所述转移电机32固接于顶盖7顶面内壁,所述转移电机32的输出端固接螺纹柱33,所述螺纹柱33表面螺纹连接有滑动板34,所述滑动板34与限位柱35表面滑动连接,所述限位柱35固接于顶盖7侧面内壁,所述滑动板34底部固接第二电动推杆36,所述第二电动推杆36底部固接气动吸盘组件37,所述气动吸盘组件37一端与气动动力组件38固接,所述气动动力组件38固接于顶盖7顶面。

44.通过上述技术方案,利用转移结构可以将药品打包盒转移至药品分装处,便于将药品放置于打包盒内,降低了工作人员的劳动强度,提高药品分装打包的效率,在使用时转

移电机32带动螺纹柱33转动,螺纹柱33转动时可以带动滑动板34沿限位柱35移动,从而带动第二电动推杆36同向移动,将第二电动推杆36移动至第一上料壳体26顶部或第二上料壳体27顶部,然后利用第二电动推杆36带动气动吸盘组件37下移,将气动吸盘组件37接触打包盒或打包盒盖,然后利用气动动力组件38和气动吸盘组件37对打包盒或打包盒盖进行吸附,然后利用转移电机32带动滑动板34和第二电动推杆36等结构移动至传送带组件2上部,然后利用第二电动推杆36下移,将打包盒放置于传送带组件2上,将打包盒盖安装至打包盒上,即整个过程为,利用转移结构将打包盒放置于传送带组件2上,利用传送带组件2将打包盒移动至分装结构下方,然后利用分装结构将药品加入打包盒内,然后利用传送带组件2继续带动打包盒移动,将打包盒移动至另一个上料结构下方,然后利用转移结构将打包盒盖安装至打包盒上,从而完成药品的分装打包,自动化程度高,降低了工作人员的劳动强度,降低药品污染的概率,降低药品分装打包时的误差率,便于药剂科药品的自动分装打包。

45.具体而言,如图10所示,所述滑动板34开设有螺纹孔,所述螺纹柱33远离转移电机32的一端贯穿螺纹孔并转动连接于顶盖7内腔侧壁,所述顶盖7内腔侧壁固接有两个对称分布的转移电机32,所述转移电机32两侧均设置有限位柱35,所述滑动板34开设有两个对称分布的限位孔,所述限位柱35一端贯穿限位孔并固接于顶盖7内腔侧壁,限位柱35可以对滑动板34的移动轨迹进行限定。

46.对于本领域技术人员而言,显然本技术不限于上述示范性实施例的细节,而且在不背离本技术的精神或基本特征的情况下,能够以其他的具体形式实现本技术。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的得同要件的含义和范围内的所有变化囊括在本技术内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

47.以上所述,以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。