:

1.本发明属于水力脉冲设备技术领域,涉及一种利用螺杆动力和蜗杆蜗轮传动通过柱塞增压蓄能的脉冲装置及其井下作业方法,特别涉及一种螺杆蜗杆联动式塞腔蓄能脉冲装置及其方法。

背景技术:

2.水力脉冲技术通过能量重新分配,可把由增压泵输送的平稳流动能量变为波动能量。由于流动能量的峰值增加,同时形成了脉冲应力冲击波,水力脉冲可降低煤层和油气层岩石的起裂压力、诱导更多裂缝、降低液阻效应,从而可对岩石高效致裂、增渗和增透。水力脉冲技术在煤层注水、瓦斯开采和油气田解堵增渗中应用广泛。

3.在现有专利技术中,公开号为cn210565401u的中国专利,公开了一种超高压高频液压脉冲发生装置,包括活塞、驱动缸、增压缸和蓄能器,增压缸包括缸体和高压缸底,驱动缸包括缸筒和伺服阀块,缸筒后端连接有连接筒,伺服阀块固定有蓄能器,活塞的后端位于连接筒内,活塞间隙配合穿过驱动缸和增压缸并能够前后移动,活塞的前端位于增压缸筒内,高压缸底的前端设有进出油孔、和压力传感器接口;伺服阀块设有多组孔道。公开号为cn114278245a的中国专利,公开了一种水力振荡器,包括外壳、活塞组件、压力脉冲组件及涡轮组件;活塞组件沿着外壳的轴向可滑移密封安装在外壳内;压力脉冲组件安装在外壳内,且位于活塞组件的下方;涡轮组件固定在外壳内壁,且与压力脉冲组件传动连接;当涡轮组件带动压力脉冲组件转动时,压力脉冲组件的可伸缩端能够在外壳内壁上设置的锥形节流孔内伸缩,活塞组件和压力脉冲组件上分别开设有与外壳的内腔导通的第一通孔和第二通孔。

4.目前,脉冲幅值和脉冲作用时间是影响水力脉冲效果的关键因素,但对于深部原生裂纹和孔隙发育不充分的深部硬煤层和油气层,目前常规的叶轮截流式、自激震荡式等水力脉冲技术由于蓄能极限低、蓄能时间短,存在脉冲幅值小、脉冲作用范围小的问题。要想解决这一问题,需要大幅提高单次脉冲的幅值和作用时间,达到高压脉冲应力波体积造缝进而连通原生裂缝的效果。

技术实现要素:

5.本发明的目的在于克服现有技术存在的缺点,针对现有水力脉冲技术蓄能极限低、蓄能时间短、脉冲幅值小以及脉冲作用范围小等问题;设计一种螺杆蜗杆联动式塞腔蓄能脉冲装置及其方法,通过利用井下螺杆钻具的强动力、大传动比的蜗杆蜗轮传动、柱塞增压和高压弹性气囊来高效增压和蓄能,显著提高脉冲效果。

6.为了实现上述目的,本发明涉及的一种螺杆蜗杆联动式塞腔蓄能脉冲装置,其主体结构包括入口、外壳、螺杆驱动部、涡轮杆推拉器、增压活塞、蓄能弹性腔、出口;其中外壳的前端设置入口,入口后侧设置螺杆驱动部,入口处泵入的流体驱动螺杆驱动部旋转,螺杆驱动部的后侧设置涡轮杆推拉器,螺杆驱动部通过旋转驱动涡轮杆推拉器的推杆往复运

动,涡轮杆推拉器的后端连接增压活塞,涡轮杆推拉器驱动增压活塞往复运动;增压活塞输出端与蓄能弹性腔的输入端连通,增压活塞向蓄能弹性腔中输入流体,蓄能弹性腔储蓄流体并且压力不断提高;蓄能弹性腔的输出端与溢流阀连接,溢流阀的输出端与出口连通,当蓄能弹性腔达到蓄能极限后,溢流阀打开,蓄能弹性腔通过出口对外输出高压脉冲波。

7.本发明所述的螺杆驱动部包括螺杆前支撑座、螺杆转子、定子橡胶衬套和螺杆后支撑座,其中螺杆驱动部的前部设置螺杆前支撑座,螺杆前支撑座固定在壳体中,螺杆前支撑座上设置有呈圆周阵列分布的流道通孔,螺杆前支撑座的前端与入口连通,流体通过流道通孔从螺杆前支撑座前端进入螺杆前支撑座后端;螺杆前支撑座后端设置螺杆转子,螺杆转子由两端的转轴和中部的螺旋杆组成,螺杆转子前部的转轴与螺杆前支撑座的中心部转动式连接,螺杆转子中部的螺旋杆外侧套装有管状结构的定子橡胶衬套,定子橡胶衬套固定在壳体中,定子橡胶衬套内部设置有波浪状分布、环形结构的凸峰,螺杆转子后部的转轴与螺杆后支撑座中心部转动式连接,螺杆转子后部的转轴从螺杆后支撑座中向后穿出;螺杆后支撑座固定在壳体中,流体通过螺杆后支撑座进入涡轮杆推拉器;螺杆后支撑座与螺杆前支撑座结构相同,螺杆前支撑座和螺杆后支撑座为螺杆转子的转动提供支点;螺杆转子、定子橡胶衬套相配合能够把流体1mpa-1.5mpa的压力能转化为螺杆转子的400n.m-600n.m的转动扭矩。

8.本发明所述的涡轮杆推拉器包括蜗杆、涡轮、传动杆和涡轮腔,其中蜗杆的前端与螺杆转子后部的转轴连接,蜗杆的后侧螺纹部上下对称安装有涡轮,蜗杆与涡轮传动比在20:1-60:1之间,涡轮能够把蜗杆转动扭矩转化为30吨-50吨的推力;涡轮转动式安装在涡轮腔中,每个涡轮与传动杆的前端转动式连接,上下两个传动杆对称安装,两个传动杆的后端与增压活塞的前端转动式连接,涡轮的旋转带动传动杆做往复运动。

9.本发明所述的增压活塞包括活塞、旁通单向阀、柱塞单向阀、增压腔和增压壳体;其中增压壳体固定在外壳中,增压壳体的壳壁中设置有两个以上的呈圆周阵列分布的旁通单向阀,旁通单向阀的前端与涡轮腔相通,旁通单向阀的后端与管后腔相通;增压壳体内开设增压腔,增压腔中安装由活塞;活塞由前部的塞杆和后部的塞柄组成,塞杆的前端与两个传动杆的后端转动式连接,塞杆的后端与塞柄的前侧中心部固定连接,活塞的塞柄直径为6cm-8cm,塞柄上设置有两个以上的呈圆周阵列分布的柱塞单向阀,柱塞单向阀前端与涡轮腔相通,柱塞单向阀后端与增压腔相通;活塞向前移动时,柱塞单向阀打开,增压腔通过柱塞单向阀吸入流体,活塞向后移动时柱塞单向阀关闭、增压腔内流体压力升高;在涡轮杆推拉器推动下,活塞将增压腔内流体增压至100mpa-160mpa;增压腔的后端与蓄能弹性腔连接;旁通单向阀能够在前后压差1-2mpa时打开,旁通单向阀用来在活塞往复运动缓慢时维持螺杆驱动部后侧的低压,同时防止在蓄能弹性腔的输出口打开、流量增加时的回流。

10.本发明所述的蓄能弹性腔包括单向阀、蓄能腔、弹性气囊和蓄能壳,蓄能弹性腔安装在管后腔中;其中蓄能壳的前端与增压壳体的后端固定连接,蓄能壳前部中心设置有单向阀,单向阀的前端与增压腔连通,单向阀的后端与蓄能壳内部的蓄能腔前端连通,单向阀用来防止蓄能腔中高压流体向增压腔的回流;蓄能腔的体积为25l-30l,蓄能腔内设置有多个弹性气囊,弹性气囊的总体积在15l-20l,蓄能腔能够通过弹性气囊的气体弹性储存大量高压能量和流体;蓄能壳的后端与溢流阀的前端连接。

11.本发明所述的溢流阀包括上磁体、溢流阀组件、阀座;其中上磁体安装在蓄能壳后

端,上磁体呈圆环状或者上下对称的结构;上磁体的后侧设置溢流阀组件,溢流阀组件由阀芯、下磁体和回位弹簧组成,阀芯由前部的阀塞杆、中部的阀塞座和后部的阀撑杆组合构成,阀塞杆与蓄能腔后侧输出口插卡式连接,阀塞杆后端与阀塞座的前侧中心部固定连接;阀塞座前侧内嵌式安装有下磁体,下磁体与上磁体的外形结构相同,下磁体与上磁体相对面极性相反相吸,上磁体和下磁体能够提供100mpa-160mpa高压下的闭合压力;阀塞座后侧中心部与阀撑杆的前端固定连接,阀撑杆上嵌套安装回位弹簧,回位弹簧能够提供溢流阀打开后的回位力;回位弹簧的后端与阀座前侧相抵,阀撑杆的后端从阀座的中心部穿过,阀座对溢流阀组件起到支撑作用;阀座上设置有呈圆周阵列分布的流道通孔,阀座的流道通孔提供流体从管后腔进入出口的通道,阀座的后端设置出口;当溢流阀前后端压差小于0.4-0.6mpa时,溢流阀在回位弹簧的弹力作用下关闭;溢流阀打开过程中,上磁体和下磁体之间的磁吸力迅速减小、回位弹簧的弹簧力增加,溢流阀全开时磁吸力小于弹簧力,最大弹簧力是最大磁吸力的1/200。

12.本发明所述的旁通单向阀包括细入口管、封球、单阀弹簧、细出口管和单阀腔,其中,单阀腔由前部圆台状的前腔和后部筒状结构的后腔组合构成;单阀腔的前端与细入口管的后端连通,单阀腔的前部内安装有封球,封球能够将细入口管的后端管口封堵;封球的后侧安装有单阀弹簧,单阀弹簧限位在单阀腔中,单阀腔的后端与细出口管的前端连通;当旁通单向阀开启后,流体由细入口管进入,并经过单阀腔从细出口管流出;旁通单向阀与柱塞单向阀、单向阀的结构相同。

13.本发明所述的螺杆蜗杆联动式塞腔蓄能脉冲装置实现在螺杆驱动下、通过蜗杆涡轮配合传动、推动柱塞增压蓄能的脉冲及压裂增渗方法,包括设备接入、螺杆驱动、流体增压、流体储蓄、高压脉冲、裂缝与解堵、低压渗流,具体步骤为:

14.(1)设备接入:螺杆蜗杆联动式塞腔蓄能脉冲装置的入口接入增压泵,出口接井底压裂、增渗工具;

15.(2)螺杆驱动:增压泵启动后,压力为10mpa-20mpa的流体经入口通入螺杆驱动部,流体1mpa-1.5mpa的压力能转化为螺杆转子的400n.m-600n.m的转动扭矩;

16.(3)流体增压:蜗杆与涡轮把螺杆转子转动扭矩转化为30吨-50吨的推力,该推力推动活塞将增压腔内流体增压至100mpa-160mpa;

17.(4)流体储蓄:经过螺杆驱动部后8mpa-18mpa的流体大部分通过活塞的往复运动加压泵入蓄能腔,小部分流体通过旁通单向阀流向出口;

18.(5)高压脉冲:增压后的流体和高压能量储存在蓄能腔中,经过时间为600s-3000s的蓄能,蓄能腔中压力达到了溢流阀100mpa-160mpa的压力上限时,溢流阀的阀门迅速打开,蓄能腔中的流体高压高速流出2s-10s,进而在出口处产生时间为2s-10s、100mpa-160mpa的高压脉冲波;

19.(6)裂缝与解堵:高压脉冲波通过井底压裂、增渗工具传导到煤层、油层中,通过应力波、水楔作用沟通裂缝、解堵;

20.(7)低压渗流:高压脉冲结束后,溢流阀前后端压差降至0.4mpa-0.6mpa时,溢流阀关闭,活塞和蓄能腔继续增压蓄能过程,同时出口处的低压流体在渗流阻力已大幅减小的煤层、油层中渗流。

21.本发明与现有技术相比,所设计的螺杆蜗杆联动式塞腔蓄能脉冲装置及方法主体

结构合理,以螺杆驱动部转化的扭矩为动力的高传动比蜗杆涡轮能够实现大推力的输出,增加了流体增压极限;通过弹性气囊压缩后的高压气体进行高压蓄能,实现了高压能量的大量储存,增加了单次脉冲作用时间;单次脉冲幅值和作用时间的增加,克服了现有装置脉冲幅值小、脉冲作用范围小的缺点,从而大幅提高了高压脉冲波的致裂及增渗增透效果。

附图说明:

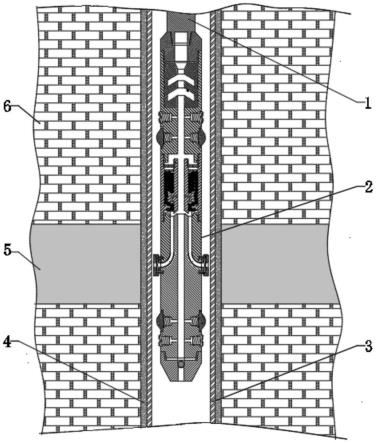

22.图1为本发明涉及的螺杆蜗杆联动式塞腔蓄能脉冲装置垂直剖切截面的结构原理示意图。

23.图2为本发明涉及的增压活塞的局部放大结构原理示意图。

具体实施方式:

24.下面通过实施例并结合附图对本发明作进一步说明。

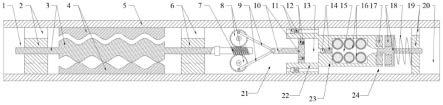

25.实施例1:

26.本实施例涉及的一种螺杆蜗杆联动式塞腔蓄能脉冲装置,如图1所示,主体结构包括入口1、外壳5、螺杆驱动部、涡轮杆推拉器、增压活塞、蓄能弹性腔、出口20;其中外壳5的前端设置入口1,入口1后侧设置螺杆驱动部,入口1处泵入的流体驱动螺杆驱动部旋转,螺杆驱动部的后侧设置涡轮杆推拉器,螺杆驱动部通过旋转驱动涡轮杆推拉器的推杆往复运动,涡轮杆推拉器的后端连接增压活塞,涡轮杆推拉器驱动增压活塞往复运动;增压活塞输出端与蓄能弹性腔的输入端连通,增压活塞向蓄能弹性腔中输入流体,蓄能弹性腔储蓄流体并且压力不断提高;蓄能弹性腔的输出端与溢流阀连接,溢流阀的输出端与出口20连通,当蓄能弹性腔达到蓄能极限后,溢流阀打开,蓄能弹性腔通过出口20对外输出高压脉冲波。

27.本实施例涉及的螺杆驱动部包括螺杆前支撑座2、螺杆转子3、定子橡胶衬套4和螺杆后支撑座6,其中螺杆驱动部的前部设置螺杆前支撑座2,螺杆前支撑座2固定在壳体5中,螺杆前支撑座2上设置有呈圆周阵列分布的流道通孔,螺杆前支撑座2的前端与入口1连通,流体通过流道通孔从螺杆前支撑座2前端进入螺杆前支撑座2后端;螺杆前支撑座2后端设置螺杆转子3,螺杆转子3由两端的转轴和中部的螺旋杆组成,螺杆转子3前部的转轴与螺杆前支撑座2的中心部转动式连接,螺杆转子3中部的螺旋杆外侧套装有管状结构的定子橡胶衬套4,定子橡胶衬套4固定在壳体5中,定子橡胶衬套4内部设置有波浪状分布、环形结构的凸峰,螺杆转子3后部的转轴与螺杆后支撑座6中心部转动式连接,螺杆转子3后部的转轴从螺杆后支撑座6中向后穿出;螺杆后支撑座6固定在壳体5中,流体通过螺杆后支撑座6进入涡轮杆推拉器;螺杆后支撑座6与螺杆前支撑座2结构相同,螺杆前支撑座2和螺杆后支撑座6为螺杆转子3的转动提供支点;螺杆转子3、定子橡胶衬套4相配合能够把流体1mpa-1.5mpa的压力能转化为螺杆转子3的400n.m-600n.m的转动扭矩。

28.本实施例涉及的涡轮杆推拉器包括蜗杆7、涡轮8、传动杆9和涡轮腔21,其中蜗杆7的前端与螺杆转子3后部的转轴连接,蜗杆7的后侧螺纹部上下对称安装有涡轮8,蜗杆7、涡轮8采用现有常规结构,蜗杆7与涡轮8传动比在20:1-60:1之间,涡轮8能够把蜗杆7转动扭矩转化为30吨-50吨的推力;涡轮8转动式安装在涡轮腔21中,每个涡轮8与传动杆9的前端转动式连接,上下两个传动杆9对称安装,两个传动杆9的后端与增压活塞的前端转动式连接,涡轮8的旋转带动传动杆9做往复运动。

29.本实施例涉及的增压活塞包括活塞10、旁通单向阀11、柱塞单向阀12、增压腔13和增压壳体22;其中增压壳体22固定在外壳5中,增压壳体22的壳壁中设置有两个以上的呈圆周阵列分布的旁通单向阀11,旁通单向阀11的前端与涡轮腔21相通,旁通单向阀11的后端与管后腔24相通;增压壳体22内开设增压腔13,增压腔13中安装由活塞10;活塞10由前部的塞杆和后部的塞柄组成,塞杆的前端与两个传动杆9的后端转动式连接,塞杆的后端与塞柄的前侧中心部固定连接,活塞10的塞柄直径为6cm-8cm,塞柄上设置有两个以上的呈圆周阵列分布的柱塞单向阀12,柱塞单向阀12前端与涡轮腔21相通,柱塞单向阀12后端与增压腔13相通;活塞10向前移动时,柱塞单向阀12打开,增压腔13通过柱塞单向阀12吸入流体,活塞10向后移动时柱塞单向阀12关闭、增压腔13内流体压力升高;在涡轮杆推拉器推动下,活塞10将增压腔13内流体增压至100mpa-160mpa;增压腔13的后端与蓄能弹性腔连接;旁通单向阀11能够在前后压差1-2mpa时打开,旁通单向阀11用来在活塞10往复运动缓慢时维持螺杆驱动部后侧的低压,同时防止在蓄能弹性腔的输出口打开、流量增加时的回流。

30.本实施例涉及的蓄能弹性腔包括单向阀14、蓄能腔15、弹性气囊16和蓄能壳23,蓄能弹性腔安装在管后腔24中;其中蓄能壳23的前端与增压壳体22的后端固定连接,蓄能壳23前部中心设置有单向阀14,单向阀14的前端与增压腔13连通,单向阀14的后端与蓄能壳23内部的蓄能腔15前端连通,单向阀14用来防止蓄能腔15中高压流体向增压腔13的回流;蓄能腔15的体积为25l-30l,蓄能腔15内设置有多个弹性气囊16,弹性气囊16的总体积在15l-20l,蓄能腔15能够通过弹性气囊16的气体弹性储存大量高压能量和流体;蓄能壳23的后端与溢流阀的前端连接。

31.本实施例涉及的溢流阀包括上磁体17、溢流阀组件18、阀座19;其中上磁体17安装在蓄能壳23后端,上磁体17呈圆环状或者上下对称的结构;上磁体17的后侧设置溢流阀组件18,溢流阀组件18由阀芯、下磁体和回位弹簧组成,阀芯由前部的阀塞杆、中部的阀塞座和后部的阀撑杆组合构成,阀塞杆与蓄能腔15后侧输出口插卡式连接,阀塞杆后端与阀塞座的前侧中心部固定连接;阀塞座前侧内嵌式安装有下磁体,下磁体与上磁体的外形结构相同,下磁体与上磁体相对面极性相反相吸,上磁体17和下磁体能够提供100mpa-160mpa高压下的闭合压力;阀塞座后侧中心部与阀撑杆的前端固定连接,阀撑杆上嵌套安装回位弹簧,回位弹簧能够提供溢流阀打开后的回位力;回位弹簧的后端与阀座19前侧相抵,阀撑杆的后端从阀座19的中心部穿过,阀座19对溢流阀组件18起到支撑作用;阀座19上设置有呈圆周阵列分布的流道通孔,阀座19的流道通孔提供流体从管后腔24进入出口20的通道,阀座19的后端设置出口20。当溢流阀前后端压差小于0.4-0.6mpa时,溢流阀在回位弹簧的弹力作用下关闭;溢流阀打开过程中,上磁体17和下磁体之间的磁吸力迅速减小、回位弹簧的弹簧力增加,溢流阀全开时磁吸力小于弹簧力,最大弹簧力是最大磁吸力的1/200左右。

32.如图2所示,本实施例涉及的旁通单向阀11包括细入口管、封球、单阀弹簧、细出口管和单阀腔,其中,单阀腔由前部圆台状的前腔和后部筒状结构的后腔组合构成;单阀腔的前端与细入口管的后端连通,单阀腔的前部内安装有封球,封球能够将细入口管的后端管口封堵;封球的后侧安装有单阀弹簧,单阀弹簧限位在单阀腔中,单阀腔的后端与细出口管的前端连通;当旁通单向阀11开启后,流体由细入口管进入,并经过单阀腔从细出口管流出。旁通单向阀11与柱塞单向阀12、单向阀14的结构相同。

33.实施例2:

34.本实施例涉及的螺杆蜗杆联动式塞腔蓄能脉冲装置实现在螺杆驱动下、通过蜗杆涡轮配合传动、推动柱塞增压蓄能的脉冲及压裂增渗方法,包括设备接入、螺杆驱动、流体增压、流体储蓄、高压脉冲、裂缝与解堵、低压渗流,具体步骤为:

35.(1)设备接入:螺杆蜗杆联动式塞腔蓄能脉冲装置的入口1接入增压泵,出口20接井底压裂、增渗工具;

36.(2)螺杆驱动:增压泵启动后,压力为10mpa-20mpa的流体经入口1通入螺杆驱动部,流体1mpa-1.5mpa的压力能转化为螺杆转子3的400n.m-600n.m的转动扭矩;

37.(3)流体增压:蜗杆7与涡轮8把螺杆转子3转动扭矩转化为30吨-50吨的推力,该推力推动活塞10将增压腔13内流体增压至100mpa-160mpa;

38.(4)流体储蓄:经过螺杆驱动部后8mpa-18mpa的流体大部分通过活塞10的往复运动加压泵入蓄能腔15,小部分流体通过旁通单向阀11流向出口20;

39.(5)高压脉冲:增压后的流体和高压能量储存在蓄能腔15中,经过时间为600s-3000s的蓄能,蓄能腔15中压力达到了溢流阀100mpa-160mpa的压力上限时,溢流阀的阀门迅速打开,蓄能腔15中的流体高压高速流出2s-10s,进而在出口20处产生时间为2s-10s、100mpa-160mpa的高压脉冲波;

40.(6)裂缝与解堵:高压脉冲波通过井底压裂、增渗工具传导到煤层、油层中,通过应力波、水楔作用沟通裂缝、解堵;

41.(7)低压渗流:高压脉冲结束后,溢流阀前后端压差降至0.4mpa-0.6mpa时,溢流阀关闭,活塞10和蓄能腔15继续增压蓄能过程,同时出口20处的低压流体在渗流阻力已大幅减小的煤层、油层中渗流。

42.本实施例涉及的螺杆蜗杆联动式塞腔蓄能脉冲装置的工作原理为:

43.将流体部分压力能通过螺杆驱动部转化为螺杆扭矩,再通过高传动比的蜗杆涡轮传动转变为增压活塞往复运动的推力,实现100mpa-160mpa左右的流体增压,增压后的高压能量通过弹性气囊的压缩实现大量储存和释放;增压蓄能过程中装置出口流量和压力降低,蓄能后高压能释放过程中装置出口流量和压力升高,前者蓄能时间是后者高压释放时间的200倍以上,从而相当于把长时间的部分流动能量转移到短时间的高压脉冲能量中,实现了对流动能量的大幅度高低分配。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。