:

1.本发明属于能源开采设备技术领域,涉及一种利用可压缩流体的弹性蓄能特性来进行弹丸射孔和压裂的装置和方法,特别涉及一种蓄能式弹丸射孔压裂装置及其方法。

背景技术:

2.随着世界能源从固态(木柴 煤炭)、液态(石油)向气态(天然气)转变,天然气在一次能源消费中的比例逐年增加,预测2030年天然气用量将会超越煤炭、石油,成为主体能源。近年来,天然气进口量将持续增长,趋势分析预测表明,2020年和2030年天然气对外依存度将分别会达到44%和64%。所以,提高天然气竞争力是优化中国能源结构的关键问题。

3.根据全国油气资源评价,除了尚未实现商业开采的天然气水合物外,我国页岩气、常规气、致密气和煤层气的地质资源量分别为80

×

10

12

m3、78

×

10

12

m3、22

×

10

12

m3和30

×

10

12

m3;其中,页岩气在我国天然气资源中占比达38%以上,页岩气开采已成为天然气产量增长的主要推动力,其开采技术的研究对于我国的能源转型和能源安全具有重要意义。

4.页岩气藏中吸附气和游离气共存,气藏渗透性和孔隙度低,钻井后不能自行产出,一般采用大位移水平井、丛式井和水力压裂等技术进行开采。其中,水力压裂法是主要的开采模式,并引领了美国的页岩气革命。然而,水力压裂法有以下缺点:一是占用大量的水资源,二是返排废水成为了地表水污染的最大风险。此外,中国的页岩气资源多位于山区、沙漠和黄土原等地,地表条件更加恶劣,水资源更加缺乏;多数页岩气藏的渗透率更低、粘土含量更高;水基压裂液下粘土遇水膨胀、水锁效应以及破胶、返排不彻底、压裂液中的添加剂等,都会对储层造成更大的伤害。

5.基于降低环境风险、减少储层损害和水资源消耗的目的,co2干法压裂技术、lpg/lng压裂技术、高能气体等无水压裂技术逐步成为研究焦点。其中,超临界co2压裂技术,因为具有以下技术优势,逐渐成为了页岩气开采技术的主要发展方向:一是摩阻小、地层起裂压力低,二是通过co2/ch4间的强吸附置换来提高页岩气的采收率,三是能实现co2的地质埋存。但超临界co2压裂也存在以下关键问题:一是粘度低,携砂性能差;二是压缩性强,增压缓慢;三是co2粘度低、扩散系数高,地层滤失量高。增粘剂和低密度支撑剂是增加co2携砂性能的两个手段,但增粘剂会滞留地层、伤害储层和增加摩阻,而低密度支撑剂强度低、造价高。上述问题通用的解决方法是提高泵的排量和压力,从而产生更大的紊流和携砂能力,实现短时间的迅速增压和压裂,减少滤失时间;但这会大幅增加流体摩阻损耗,从而对施工设备的耐压和排量要求高。而且目前超临界co2压裂的高压、高流量增压设备以进口为主,2018年统计数据表明,国内设备数量不足10套,严重制约了超临界co2压裂技术的发展和应用。此外,我国地层深度在3500m以下的页岩气资源量占总资源量的65%以上,相关压裂技术与装备尚未取得突破,而在高地层闭合压力条件下,如何增大储层改造体积和提高缝网长效导流能力尤为关键,这对co2增压泵的排量和压力也提出了更高的要求。

技术实现要素:

6.本发明的目的在于克服现有技术存在的缺点,针对现有超临界co2压裂技术对高压、高流量增压设备的依赖;设计一种蓄能式弹丸射孔压裂装置及其方法,通过诱导脉冲来增加超临界co2携砂能力和致裂能力,利用超临界co2的压缩蓄能特性来进行弹丸射孔和压裂,降低了地层起裂压力以及减少超临界co2压裂对高压力和高排量设备的依赖。

7.为了实现上述目的,本发明涉及的一种蓄能式弹丸射孔压裂装置,其包括油管、射孔压裂工具串、套管和水泥环;油管的下端与射孔压裂工具串上端连接,射孔压裂工具串安装在筒状结构的套管中,套管外侧套设有水泥环;水泥环开设在岩石中,岩石中埋藏有含有油气的储层;所述蓄能式弹丸射孔压裂装置采用可压缩气体进行射孔压裂;其中射孔压裂工具串包括油管转接头、脉冲震荡器、水力锚、封隔器、弹丸投射装置、弹丸加速装置、主流道和导向头,射孔压裂工具串上端设置油管转接头,油管转接头用来将油管与射孔压裂工具串的连通;油管转接头下端与脉冲震荡器连通,脉冲震荡器用来产生压力和流量的脉动;脉冲震荡器的下方安装有对称设置或者圆周均匀阵列分布的水力锚,水力锚用来固定射孔压裂工具串;水力锚下方设置封隔器,封隔器用来实现射孔压裂工具串中压裂液与套管中环空腔槽的密封;封隔器的下方设置弹丸投射装置,弹丸投射装置用来控制投射弹丸的频率;弹丸投射装置下方连接有弹丸加速装置,弹丸加速装置用来实现弹丸的加速、转向和射出;弹丸加速装置的下方依次安装有另一组封隔器、水力锚;射孔压裂工具串中心设置主流道,主流道用来连通油管内流体和作为试压流道;主流道的上端与脉冲震荡器的下端连通,主流道与水力锚、封隔器、弹丸加速装置相连通,主流道的下端与导向头的上端连通;导向头设置在射孔压裂工具串的下端,导向头用来控制射孔压裂工具串在油管中的运动以及实现压裂过程中试压与憋压过程的转变。

8.本发明所述的脉冲震荡器包括震荡入口、一级震荡腔、导向柱、二级震荡腔、密封壳和壳体内架;其中,密封壳内设置壳体内架,壳体内架上端设置圆管状的震荡入口,震荡入口上端与油管转接头的下端连通,震荡入口用来把流体压能转化为流体动能;震荡入口下端连接一级震荡腔,一级震荡腔整体呈垂直截面为“八”字型的圆台环状槽腔结构,一级震荡腔的中部柱状腔与侧部圆台环腔的连通处设置有四个导向柱,导向柱呈圆周阵列分布;一级震荡腔下端连接二级震荡腔,一级震荡腔和二级震荡腔结构相同,一级震荡腔和二级震荡腔用来吸收流体动能、产生脉冲流动。

9.本发明所述的水力锚包括锚密封圈、活塞锚爪、防脱弹性隔板、锚缸套以及锚导压口,锚缸套与射孔压裂工具串壳体固定连接,锚缸套的内侧端开设锚导压口,锚导压口与主流道连通;锚缸套中安装有活塞锚抓,活塞锚爪由内侧端的锚活塞和外侧端的锚爪组合构成,锚活塞上下侧设置有锚密封圈,活塞锚爪在流体压力作用下向外伸出,锚爪能够与套管相抵连接将射孔压裂工具串固定;锚爪外侧端内嵌式安装有防脱弹性隔板,防脱弹性隔板两端与锚缸套固定连接,防脱弹性隔板防止活塞锚爪从锚缸套中脱离。

10.本发明所述的封隔器包括器密封带、密封环、弹性套、器活塞、器缸套和器导压口,环状结构的封隔器嵌装在射孔压裂工具串壳体上,其中器缸套与射孔压裂工具串壳体固定连接,器缸套的内侧端开设器导压口,器导压口与主流道连通;器缸套中安装有器活塞,器活塞上下侧安装有器密封带,器活塞的外侧端安装有弹性套,弹性套外侧端安装有密封环,密封环上下端与器缸套连接;当器活塞在流体压力作用下向外伸出,器活塞向外挤压密封

环,压密封环与套管相抵连接,射孔压裂工具串上端的密封环、射孔压裂工具串自身壳体、射孔压裂工具串下端的密封环、以及套管共同构成环空密闭腔。

11.本发明所述的弹丸投射装置包括弹丸外连腔、弹丸腔压盖、推力活塞、弹丸、壳体、挡板、投射推力孔、投射孔、扭力弹簧和旋轴固定板;其中,弹丸投射装置上端圆周阵列式均匀设置有四个弹丸外连腔,每个弹丸外连腔上端通过倒“l”状的弹丸连通管与主流道连通,每个弹丸外连腔下端设置有弹丸腔压盖,每个弹丸腔压盖下端设置有弹丸腔,弹丸腔中安装有推力活塞,推力活塞下侧的弹丸腔中装有弹丸,推力活塞用来推动弹丸腔内的弹丸;弹丸腔压盖和推力活塞上都有上下贯穿的小孔,能够从弹丸外连腔向弹丸腔内引入流体产生推力活塞前进的推力,推力活塞向下推弹丸,使弹丸始终处于相互接触状态;弹丸采用钨钢球制造;弹丸腔下端连接有“l”状连管,连管由上部竖管和下部横管组合构成,连管的横管端部与投射孔的上端连通,投射孔的上端还与倒“l”状投射推力孔的下端连通,投射推力孔的上端与主流道连通;投射孔的下端设置挡板,挡板一端安装有旋转轴,旋转轴上对称套装有扭力弹簧,旋转轴两端与旋轴固定板连接,旋轴固定板固定在弹丸投射装置的壳体上;在挡板上下压差较小时,挡板与扭力弹簧组合用来阻止弹丸的射出;在挡板上下压差较大时,投射推力孔从主流道引入流体、产生弹丸射出投射孔的推力,推力大于扭力弹簧的反作用扭矩时,弹丸从投射孔射出;扭力弹簧与投射推力孔内流体分别对挡板产生的扭矩满足如下条件,当挡板下方的静压力小于主流道内静压力的1/2时,挡板会完全打开,弹丸投射出,当不满足挡板下方的静压力小于主流道内静压力的1/2时,不会有弹丸射出,从而控制弹丸的投射频率,保证每个弹丸有足够的能量进行加速;投射孔的直径比弹丸直径大2-3mm,用来确保投射推力孔中喷出流体能够在压差较大时对投射孔内弹丸产生足够的推力。

12.本发明所述的弹丸加速装置由四个相同的部分组成,四个部分呈圆周阵列分布,每个部分包括流体入口、喷射加速管、爆破片固定压帽、弹丸出口、反拱爆破片;其中喷射加速管的最上端与投射孔的下端连通,喷射加速管通过流体入口与主流道连通,管状结构的流体入口由内至外向下倾斜;流体入口的等效过流面积是投射推力孔的8倍以上,作为弹丸加速的主要流体来源;喷射加速管由上部的长直管道和下部的短弯管道两部分组成,长直管道靠流体能量对弹丸进行加速,短弯管道对弹丸速度进行90度向外侧转向,短弯管道外侧端设置弹丸出口,弹丸出口的输出口安装反拱爆破片,反拱爆破片向内凸起,反拱爆破片外侧端设置有爆破片固定压帽,爆破片固定压帽将反拱爆破片固定在弹丸出口;反拱爆破片的爆破压力低于增压泵和油管的最大耐压,当油管以及射孔压裂工具串的压力超过反拱爆破片爆破压力时,反拱爆破片爆开,静压能转化为动压能,流体入口的流速高于主流道内的流速,从而挡板上下产生压力差,开始弹丸投射和加速过程。

13.本发明所述的导向头包括端部壳体、压裂球、缩口流道和端部连接槽;其中端部壳体上端开设端部连接槽,端部连接槽与射孔压裂工具串的主体下端连接,端部连接槽下端中部与管状结构的缩口流道连通;缩口流道上端与主流道的下端连通;缩口流道直径由上至下变小,缩口流道能够与压裂球卡槽式连接;装置试压结束后,由井口向主流道投入压裂球,压裂球与缩口流道接触后,能够截断主流道中的流动,实现压裂过程中装置试压与憋压过程的转变。

14.本发明所述的蓄能式弹丸射孔压裂装置实现弹丸射孔和压裂的方法,包括装置试压与憋压、高压蓄能、弹丸加速和喷射、弹丸射孔、水锤压力致裂、脉冲携砂和致裂、排液,具

体工艺步骤如下:

15.(1)装置试压与憋压:油气开采施工场所通井、洗井后,将射孔压裂工具串放入井中,并将油管与射孔压裂工具串上端连接,向射孔压裂工具串泵入co2进行试压,试压后放入压裂球进行憋压;憋压采用如下方案:

16.作为优选的方案一,在封隔器的器导压口处放置爆破阀,其爆破压力略大于试压压力,试压时封隔器关闭,试压后放入压裂球,然后装置环空放压至大气压力,从而可产生更大的射流压差;

17.(2)高压蓄能:利用超临界co2的强压缩特性,把长油管作为一个蓄能器,通过长时间的小排量增压和井筒换热进行co2的蓄能憋压,最终把主流道内的co2调制成高压的超临界状态;

18.(3)弹丸加速和喷射:达到预定压力40mpa以上后,反拱爆破片爆裂,弹丸加速装置形成高压喷射,弹丸投射装置开启,弹丸腔中的弹丸被流体携带入喷射加速管,控制弹丸直径与喷射加速管直径差在1mm以内,使弹丸在流体压差下加速到接近流体的最高压差流速;

19.(4)弹丸射孔:弹丸经过喷射加速管弯流道的变向90度后,从弹丸出口水平射出,并依次射穿套管、水泥环和储层,形成弹丸射孔和复杂裂缝,同时co2射流膨胀产生的低温会使岩石收缩、射孔周围地应力降低,裂缝在co2压力和温差下进一步扩展;

20.(5)水锤压力致裂:在高速射流的过程中,油管和弹丸加速装置中流体产生很大的流动惯性,且上下两组水力锚和封隔器都已在主流道内外压差下伸出,形成一个封闭环境,因此弹丸射孔后会产生水锤压力,水锤压力通过超临界co2的高渗透能力进一步对裂缝进行沟通和扩展,并把部分弹丸带进裂缝深处,形成对新扩展裂缝的有效支撑;

21.(6)脉冲携砂和致裂:以常规排量向射孔压裂工具串泵入co2对裂缝继续进行扩展,随后泵入co2携砂液,此时,流速和流体密度相对降低,脉冲震荡器的脉冲震荡腔开始产生10-100hz的压力和温度波动以及紊流,并带来两个有益的效果,一是增加分子粘度和视粘度来有效携砂,二是脉冲产生的瞬时高压和交变温度应力更易诱导生成新的裂缝;

22.(7)排液:压裂后关井,一段时间后放喷、排液。

23.本发明所述的蓄能式弹丸射孔压裂装置或可去除射孔压裂工具串的封隔器。

24.本发明所述的弹丸出口采用不变径喷管或采用拉瓦尔喷管。

25.本发明所述的蓄能式弹丸射孔压裂装置或采用氮气进行射孔压裂。

26.本发明与现有技术相比,所设计的蓄能式弹丸射孔压裂装置及方法主体结构合理,具有以下有益效果:

27.(1)本方法主要通过压差和长加速管进行弹丸的加速,能够确保传递足够的能量;

28.(2)弹丸由钨钢球制造,密度是环空流体密度的700倍以上,即使弹丸速度只加速到流体速度的一半,弹丸产生的冲击力也能达到流体的350倍,从而极大地增加了射流破坏力,弹丸侵彻下能够形成较深的射孔;

29.(3)由于超临界co2可压缩性强,能够形成几十分钟时间的高压喷射,能够确保有足够多的能量和弹丸进行加速喷射和破碎固体;

30.(4)相比粒子射流,钨钢弹丸的质量和直径更大,而冲击下破碎坑、裂缝与钢球直径和密度正相关,弹丸可对冲击物体产生更深的破坏,并且碰撞应力波也能够诱导岩层深处微裂纹的产生;

31.(5)由于水锤压力,射孔内会产生数倍于油管压力的静压,水楔作用会对已有裂缝进行扩展,与弹丸的致裂机理不同,从而能够形成复杂缝网;

32.(6)在弹丸射孔和水锤压力下,近井地层形成了孔洞和初始裂缝,这能够降低后续常规压裂的流动阻力和起裂压力,进而减小对泵排量和压力的要求;

33.(7)油管蓄能增压减小了井筒中由低密度到高密度的加压时间,进而减小了流体滤失时间和滤失量;

34.(8)后期常规压裂中,采用脉冲诱导低温和紊流,既能增加流体的表观粘度,又能减小支撑剂在滤失压差下的压持效应,从而有助于解决携砂问题。

附图说明:

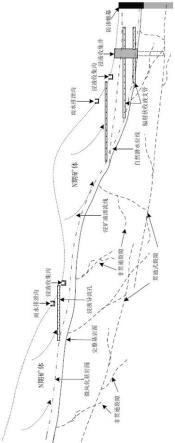

35.图1为本发明涉及的蓄能式弹丸射孔压裂装置垂直剖切截面的结构原理示意图。

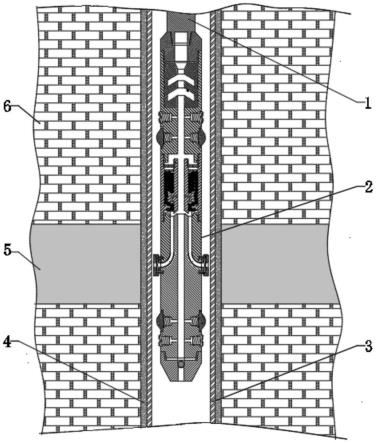

36.图2为本发明涉及的射孔压裂工具串垂直剖切截面的结构原理示意图。

37.图3为本发明涉及的脉冲震荡器垂直剖切截面的结构原理示意图。

38.图4为本发明涉及的沿图3中沿a-a处剖切截面的结构原理示意图。

39.图5为本发明涉及的水力锚垂直剖切截面的结构原理示意图。

40.图6为本发明涉及的封隔器垂直剖切截面的结构原理示意图。

41.图7为本发明涉及的封隔器与弹丸投射装置连接处垂直剖切截面的结构原理示意图。

42.图8为本发明涉及的弹丸投射装置垂直剖切截面的结构原理示意图。

43.图9为本发明涉及的沿图8中b-b处剖切截面的结构原理示意图。

44.图10为本发明涉及的沿图8中沿c-c处剖切截面的结构原理示意图。

45.图11为本发明涉及的沿图8中沿d-d处剖切截面的结构原理示意图。

46.图12为本发明涉及的弹丸加速装置垂直剖切截面的结构原理示意图。

47.图13为本发明涉及的导向头垂直剖切截面的结构原理示意图。

48.图14为本发明涉及的弹丸加速和喷射过程的结构原理示意图。

49.图15为本发明涉及的弹丸射孔过程的结构原理示意图。

50.图16为本发明涉及的水锤压力致裂过程的结构原理示意图。

51.图17为本发明涉及的脉冲携砂和致裂过程的结构原理示意图。

具体实施方式:

52.下面通过实施例并结合附图对本发明作进一步说明。

53.实施例1:

54.本实施例涉及的一种蓄能式弹丸射孔压裂装置,如图1所示,主体结构包括油管1、射孔压裂工具串2、套管3和水泥环4;油管1的下端与射孔压裂工具串2上端连接,射孔压裂工具串2安装在筒状结构的套管3中,套管3外侧套设有水泥环4;水泥环4开设在岩石6中,岩石6中埋藏有含有油气的储层5;其中射孔压裂工具串2包括油管转接头21、脉冲震荡器22、水力锚23、封隔器24、弹丸投射装置25、弹丸加速装置26、主流道27和导向头28,射孔压裂工具串2上端设置油管转接头21,油管转接头21用来将油管1与射孔压裂工具串2的连通;油管转接头21下端与脉冲震荡器22连通,脉冲震荡器22用来产生压力和流量的脉动;脉冲震荡

器22的下方安装有对称设置的水力锚23,水力锚23用来固定射孔压裂工具串2;水力锚23下方设置封隔器24,封隔器24用来实现射孔压裂工具串2中压裂液与套管3中环空腔槽的密封;封隔器24的下方设置弹丸投射装置25,弹丸投射装置25用来控制投射弹丸的频率;弹丸投射装置25下方连接有弹丸加速装置26,弹丸加速装置26用来实现弹丸的加速、转向和射出;弹丸加速装置26的下方依次安装有另一组封隔器24、水力锚23;射孔压裂工具串2中心设置主流道27,主流道27用来连通油管内流体和作为试压流道;主流道27的上端与脉冲震荡器22的下端连通,主流道27与水力锚23、封隔器24、弹丸加速装置26相连通,主流道27的下端与导向头28的上端连通;导向头28设置在射孔压裂工具串2的下端,导向头28用来控制射孔压裂工具串2在油管中的运动以及实现压裂过程中试压与憋压过程的转变。

55.如图3所示,本实施例涉及的脉冲震荡器22包括震荡入口221、一级震荡腔222、导向柱223、二级震荡腔224、密封壳225和壳体内架226;其中,密封壳225内设置壳体内架226,壳体内架226上端设置圆管状的震荡入口221,震荡入口221上端与油管转接头21的下端连通,震荡入口221用来把流体压能转化为流体动能;震荡入口221下端连接一级震荡腔222,一级震荡腔222整体呈垂直截面为“八”字型的圆台环状槽腔结构,如图3、4所示,一级震荡腔222的中部柱状腔与侧部圆台环腔的连通处设置有四个导向柱223,导向柱223呈圆周阵列分布;一级震荡腔222下端连接二级震荡腔224,一级震荡腔222和二级震荡腔224结构相同,一级震荡腔222和二级震荡腔224用来吸收流体动能、产生脉冲流动。

56.如图5所示,本实施例涉及的水力锚23包括锚密封圈231、活塞锚爪232、防脱弹性隔板233、锚缸套234以及锚导压口235,锚缸套234与射孔压裂工具串2壳体固定连接,锚缸套234的内侧端开设锚导压口235,锚导压口235与主流道27连通;锚缸套234中安装有活塞锚抓232,活塞锚爪232由内侧端的锚活塞和外侧端的锚爪组合构成,锚活塞上下侧设置有锚密封圈231,活塞锚爪232在流体压力作用下向外伸出,锚爪能够与套管3相抵连接将射孔压裂工具串2固定;锚爪外侧端内嵌式安装有防脱弹性隔板233,防脱弹性隔板233两端与锚缸套234固定连接,防脱弹性隔板233防止活塞锚爪232从锚缸套234中脱离。

57.如图6所示,本实施例涉及的封隔器24包括器密封带241、密封环242、弹性套243、器活塞244、器缸套245和器导压口246,环状结构的封隔器24嵌装在射孔压裂工具串2壳体上,其中器缸套245与射孔压裂工具串2壳体固定连接,器缸套245的内侧端开设器导压口246,器导压口246与主流道27连通;器缸套245中安装有器活塞244,器活塞244上下侧安装有器密封带241,器活塞244的外侧端安装有弹性套243,弹性套243外侧端安装有密封环242,密封环242上下端与器缸套245连接;当器活塞244在流体压力作用下向外伸出,器活塞244向外挤压密封环242,压密封环242与套管3相抵连接,射孔压裂工具串2上端的密封环242、射孔压裂工具串2自身壳体、射孔压裂工具串2下端的密封环242、以及套管3共同构成环空密闭腔。

58.如图7、图8所示,本实施例涉及的弹丸投射装置25包括弹丸外连腔30、弹丸腔压盖251、推力活塞252、弹丸253、壳体254、挡板255、投射推力孔256、投射孔257、扭力弹簧258和旋轴固定板259;其中,弹丸投射装置25上端圆周阵列式均匀设置有四个弹丸外连腔30,每个弹丸外连腔30上端通过倒“l”状的弹丸连通管29与主流道27连通,每个弹丸外连腔30下端设置有弹丸腔压盖251,每个弹丸腔压盖251下端设置有弹丸腔,如图8-10所示,弹丸腔中安装有推力活塞252,推力活塞252下侧的弹丸腔中装有弹丸253,推力活塞252用来推动弹

丸腔内的弹丸253;弹丸腔压盖251和推力活塞252上都有上下贯穿的小孔,能够从弹丸外连腔250向弹丸腔内引入流体产生推力活塞252前进的推力,推力活塞252向下推弹丸253,使弹丸253始终处于相互接触状态;弹丸253采用密度和硬度较大的钨钢球制造;弹丸腔下端连接有“l”状连管250,连管250由上部竖管和下部横管组合构成,连管的横管端部与投射孔257的上端连通,投射孔257的上端还与倒“l”状投射推力孔256的下端连通,投射推力孔256的上端与主流道27连通;投射孔257的下端设置挡板255,如图11所示,挡板255一端安装有旋转轴,旋转轴上对称套装有扭力弹簧258,旋转轴两端与旋轴固定板259连接,旋轴固定板259固定在弹丸投射装置25的壳体254上;在挡板255上下压差较小时,挡板255与扭力弹簧258组合用来阻止弹丸253的射出;在挡板255上下压差较大时,投射推力孔256从主流道27引入流体、产生弹丸253射出投射孔257的推力,推力大于扭力弹簧258的反作用扭矩时,弹丸253从投射孔257射出;扭力弹簧258与投射推力孔256内流体分别对挡板255产生的扭矩满足如下条件,当挡板255下方的静压力小于主流道27内静压力的1/2时,挡板255会完全打开,弹丸253投射出,当不满足挡板255下方的静压力小于主流道27内静压力的1/2时,不会有弹丸253射出,从而控制弹丸253的投射频率,保证每个弹丸253有足够的能量进行加速;投射孔257的直径比弹丸253直径大2-3mm,用来确保投射推力孔256中喷出流体能够在压差较大时对投射孔257内弹丸253产生足够的推力。

59.如图12所示,本实施例涉及的弹丸加速装置26由四个相同的部分组成,四个部分呈圆周阵列分布,每个部分包括流体入口261、喷射加速管262、爆破片固定压帽263、弹丸出口264、反拱爆破片265;其中喷射加速管262的最上端与投射孔257的下端连通,喷射加速管262通过流体入口261与主流道27连通,管状结构的流体入口261由内至外向下倾斜;流体入口261的等效过流面积是投射推力孔256的8倍以上,作为弹丸253加速的主要流体来源;喷射加速管262由上部的长直管道和下部的短弯管道两部分组成,长直管道靠流体能量对弹丸253进行加速,短弯管道对弹丸253速度进行90度向外侧转向,短弯管道外侧端设置弹丸出口264,弹丸出口264的输出口安装反拱爆破片265,反拱爆破片265向内凸起,反拱爆破片265外侧端设置有爆破片固定压帽263,爆破片固定压帽263将反拱爆破片265固定在弹丸出口264;反拱爆破片265的爆破压力低于增压泵和油管1的最大耐压,当油管1以及射孔压裂工具串2的压力超过反拱爆破片265爆破压力时,反拱爆破片265爆开,静压能转化为动压能,流体入口261的流速高于主流道27内的流速,从而挡板255上下产生压力差,开始弹丸253投射和加速过程。

60.如图13所示,本实施例涉及的导向头28包括端部壳体281、压裂球282、缩口流道283和端部连接槽284;其中端部壳体281上端开设端部连接槽284,端部连接槽284与射孔压裂工具串2的主体下端连接,端部连接槽284下端中部与管状结构的缩口流道283连通;缩口流道283上端与主流道27的下端连通;缩口流道283直径由上至下变小,缩口流道283能够与压裂球282卡槽式连接;装置试压结束后,由井口向主流道27投入压裂球282,压裂球282与缩口流道283接触后,可截断主流道27中的流动,实现压裂过程中装置试压与憋压过程的转变。

61.本实施例涉及的蓄能式弹丸射孔压裂装置实现弹丸射孔和压裂的方法,包括装置试压与憋压、高压蓄能、弹丸加速和喷射、弹丸射孔、水锤压力致裂、脉冲携砂和致裂、排液,具体工艺步骤如下:

62.(1)装置试压与憋压:油气开采施工场所通井、洗井后,将射孔压裂工具串2放入井中,并将油管1与射孔压裂工具串2上端连接,向射孔压裂工具串2泵入co2进行试压,试压后放入压裂球282进行憋压;憋压采用如下方案:

63.作为优选的方案一,在封隔器24的器导压口246处放置爆破阀,其爆破压力略大于试压压力,试压时封隔器24关闭,试压后放入压裂球282,然后装置环空放压至大气压力,从而可产生更大的射流压差;

64.(2)高压蓄能:利用超临界co2的强压缩特性,把长油管1作为一个蓄能器,通过长时间的小排量增压和井筒换热进行co2的蓄能憋压,最终把主流道27内的co2调制成高压的超临界状态;

65.(3)弹丸加速和喷射:达到预定压力(40mpa以上)后,反拱爆破片265爆裂,弹丸加速装置26形成高压喷射,弹丸投射装置25开启,弹丸腔中的弹丸253被流体携带入喷射加速管262,控制弹丸253直径与喷射加速管262直径差在1mm以内,使弹丸253在流体压差下加速到接近流体的最高压差流速,喷射过程如图14所示;

66.(4)弹丸射孔:弹丸253经过喷射加速管262弯流道的变向90度后,从弹丸出口264水平射出,并依次射穿套管3、水泥环4和储层5,形成弹丸射孔和复杂裂缝,同时co2射流膨胀产生的低温会使岩石收缩、射孔周围地应力降低,裂缝在co2压力和温差下进一步扩展;弹丸射孔的过程如图15所示;

67.(5)水锤压力致裂:在高速射流的过程中,油管1和弹丸加速装置26中流体产生很大的流动惯性,且水力锚23和封隔器24都已在主流道27内外压差下伸出,形成一个封闭环境,因此弹丸射孔后会产生水锤压力,水锤压力通过超临界co2的高渗透能力进一步对裂缝进行沟通和扩展,并把部分弹丸253带进裂缝深处,形成对新扩展裂缝的有效支撑;水锤压力致裂过程如图16所示;

68.(6)脉冲携砂和致裂:以常规排量向射孔压裂工具串2泵入co2对裂缝继续进行扩展,随后泵入co2携砂液,此时,流速和流体密度相对降低,脉冲震荡器22的脉冲震荡腔开始产生10-100hz的压力和温度波动以及紊流,并带来两个有益的效果,一是增加分子粘度和视粘度来有效携砂,二是脉冲产生的瞬时高压和交变温度应力更易诱导生成新的裂缝;脉冲携砂和致裂过程如图17所示;

69.(7)排液:压裂后关井,一段时间后放喷、排液。

70.本实施例涉及的蓄能式弹丸射孔压裂装置或可去除射孔压裂工具串2的封隔器24。

71.本实施例涉及的蓄能式弹丸射孔压裂装置的工作原理为:

72.(1)在弹丸喷射过程中,油管内的二氧化碳密度是射孔压裂工具串2与套管3之间环空中气体密度的400倍以上,如表1所示co2密度随温度和压力变化表,当射孔压裂工具串2上下两个封隔器24与套管3之间形成的空间较大或不用封隔器时,可形成长时间(20分钟以上)的高压差喷射,如表2所示co2高压射流时间统计表。比如,对于5000m的深井,在油管1内初始压力50mpa、射孔压裂工具串2与套管3之间的环空内初始压力为0.1mpa时,能够产生压差40mpa以上、排量为60l/min且持续时间40分钟以上的高压喷射(如表2)。此外,环空压力较低时,由于喷射的特性,喷射孔内压力与油管内压力接近、呈高压状态,但密度与环空流体密度相近,从而流体会膨胀吸热,射流孔内温度可降几十度,这能够降低孔眼的地应

力,有利于裂缝的产生。

73.表1 co2密度随温度和压力变化表

[0074][0075][0076]

表2 co2高压射流时间统计表

[0077]

流量(l/s)60606060井深(m)3000300040005000油管内径(mm)76767676油管外径(mm)95959595油管体积(m3)13.6113.6118.1522.68环空内径(mm)123123123123环空外径(mm)132132132132环空体积(m3)14.3814.3819.1823.97喷射前油管压力(mpa)50505050喷射前油管密度(kg/m-3

)899899899899喷射后油管压力(mpa)30404040喷射后油管密度(kg/m-3

)780850850850喷射前套管压力(mpa)0.10.10.10.1喷射前套管密度(kg/m-3

)1.51.51.51.5

喷射后套管压力(mpa)1111喷射后套管密度(kg/m-3

)15151515喷射质量(kg)16206678891111喷射时间(min)60253341

[0078]

(2)喷射过程中,环空中流体的密度小于20kg/m3,而钨弹丸的密度为15630kg/m3,后者密度是前者的700倍以上,既使弹丸速度只加速到流体速度的一半,弹丸253产生的冲击力也能达到流体的350倍,从而极大地增加了射流破坏力。比如,弹丸出口264采用不变径喷管时,流体流速上限由压差、出口流体密度和声速共同决定,而弹丸253最大速度达250m/s以上,3个15mm的弹丸253就能够射穿套管3(如表3);若弹丸出口264采用拉瓦尔喷管,流体流速可达声速的7-8倍,弹丸最大速度达1800m/s以上,1个15mm的弹丸就可射穿3层套管3(如表4)。

[0079]

表3常规喷管下co2喷射单个弹丸最大侵彻深度统计表

[0080]

喷射中油管压力(mpa)505050505050喷射中套管压力(mpa)0.115101520出口密度(kg/m3)1.719.5116638783841二氧化碳流速(m/s)76622242881354299267二氧化碳声速(m/s)274268234277230515弹丸流速(m/s)274268234277230267弹丸直径(mm)151515151515钨弹丸密度(kg/m3)156301563015630156301563015630套管密度(kg/m3)790079007900790079007900套管强度(mpa)900900900900900900侵彻深度(mm)3.183.102.643.222.583.08

[0081]

表4拉瓦尔喷管下co2喷射单个弹丸最大侵彻深度统计表

[0082]

喷射中油管压力(mpa)505050505050喷射中套管压力(mpa)0.115101520出口密度(kg/m3)1.719.5116638783841二氧化碳流速(m/s)76622242881354299267二氧化碳声速(m/s)274268234277230515弹丸流速(m/s)19181876881354299267弹丸直径(mm)151515151515钨弹丸密度(kg/m3)156301563015630156301563015630套管密度(kg/m3)790079007900790079007900套管强度(mpa)800800800800800800冲击压力(mpa)28749275046066979699557侵彻深度(mm)32.2531.4112.774.313.533.08

[0083]

(3)弹丸加速喷射是一个由高压差到低压差的过程,同时油管和喷射中的流速经历了一个由高速到低速的过程;因为喷射中的流速降低要早于油管中的流速变化,管道中流体会由于惯性在喷射加速管入口产生较大的水锤压力;此外环空与地层是一个相对封闭

的空间,也能够在喷射下产生较大的水锤压力,两者都有利于射孔后地层裂缝的进一步扩展。

[0084]

(4)蓄能下的弹丸射孔和水锤压力产生了三个有益效果,一是形成了冲蚀孔洞和裂缝,二是减小了井眼周围的渗流阻力,三是减小了井筒中由低密度到高密度的加压时间,进而减小地层起裂压力、流体流阻和流体滤失时间,减小压裂对泵排量和压力的要求,有利于后续加砂压裂的进行。

[0085]

(5)后期常规压裂中,采用脉冲诱导低温和紊流,既能增加流体的表观粘度,又能减小支撑剂在滤失压差下的压持效应,从而有助于解决携砂问题;此外,脉冲产生的瞬时高压和交变温度应力更易诱导生成新的裂缝,有助于裂缝的产生和扩展。

[0086]

实施例2:

[0087]

本实施例涉及的蓄能式弹丸射孔压裂装置也适用于氮气等可压缩气体的压裂,如表5-表7所示,与采用超临界co2进行射孔压裂相比,采用氮气进行弹丸射孔,能够维持更大的高压差喷射时间,产生更深的弹丸侵彻深度。

[0088]

表5氮气高压射流时间统计表

[0089][0090]

[0091]

表6常规喷管下氮气喷射单个弹丸最大侵彻深度统计表

[0092]

喷射中油管压力(mpa)505050505050喷射中套管压力(mpa)0.115101520出口密度(kg/m3)0.9810.849.796.8141.38182.9氮气流速(m/s)1009130121346909704573氮气声速(m/s)377380390406425447弹丸流速(m/s)377380390406425447弹丸直径(mm)151515151515钨弹丸密度(kg/m3)156301563015630156301563015630套管密度(kg/m3)790079007900790079007900套管强度(mpa)800800800800800800侵彻深度(mm)4.654.694.845.085.365.69

[0093]

表7拉瓦尔喷管下氮气喷射单个弹丸最大侵彻深度统计表

[0094]

喷射中油管压力(mpa)505050505050喷射中套管压力(mpa)0.115101520出口密度(kg/m3)0.9810.849.796.8141.38182.9氮气流速(m/s)1009130121346909704573氮气声速(m/s)377380390406425447弹丸流速(m/s)263930121346909704573弹丸直径(mm)151515151515钨弹丸密度(kg/m3)156301563015630156301563015630套管密度(kg/m3)790079007900790079007900套管强度(mpa)800800800800800800侵彻深度(mm)47.1555.1821.1513.269.787.65

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。