1.本发明涉及电催化剂制备技术领域,尤其涉及一种纳米氧化锌-氧化铜催化剂、制备方法及应用。

背景技术:

2.在双碳战略实施的过程中,除了提高能源效率、降低高碳能源比重外,加强二氧化碳的捕集与利用也是助力“双碳”目标实现的有效途径之一。

3.专利cn1594098a,公开了“一种合金气体可控蒸发法合成氧化锌微米、纳米纤维的方法”,该方法利用铜锌混合粉末或者直接用商业纯度的黄铜块作为反应物,在空气中高温下直接氧化熔融反应物释放的金属锌蒸气,锌蒸气通过与氧气反应进一步氧化生成氧化锌微米纤维。该工艺需要将黄铜加热至1200~1300℃,能耗较高。该试验条件为空气气氛,空气气氛并不利于金属锌蒸气的挥发。

4.专利cn114250478a,公开了“一种多孔锌锡双金属氧化物制备方法”,该多孔锡锌双金属氧化物的制备方法包括:s1、将六水合硝酸锌、二水合氯化亚锡和模板溶解在甲醇并超声;s2、取碱性物质溶解在甲醇中,配置0.5mol/l碱液;s3、将s2的碱液逐滴加入s1的溶液并不断搅拌,将溶液的ph调至7-9,继续搅拌1-2h;s4、将混合液倒入水热反应釜内衬中,之后放入马弗炉进行水热反应;离心、用去离子水和乙醇洗涤三次后得到初级产物;真空干燥;s5、放在马弗炉中煅烧。该工艺存在制备方法复杂,流程繁琐,成本高昂等缺点。

5.zhang.等人2022年在nature(自然)期刊上发表的growth ofzno nanostructure oncu

0.62

zn

0.38 brass foils by thermal oxidation(热氧化法在cu

0.62

zn

0.38

黄铜箔上生长zno纳米结构),公开了以cu

0.62

zn

0.38

为原料,在温度为500~600℃,n

2-0.5%o2的气氛条件下反应3h制备纳米氧化锌。该试验条件为n

2-0.5%o2的气氛条件,反应条件较严苛。

6.基于上述现有技术的不足,本发明提供了一种纳米氧化锌-氧化铜催化剂、制备方法及应用,可以用于co2的电催化还原,有利于减少co2排放量,有利于国家双碳战略的实施。

技术实现要素:

7.本发明目的在于提供一种纳米氧化锌-氧化铜催化剂、制备方法及应用,本发明分两步控制锌和铜的氧化可以实现精确控制锌和铜的完全氧化,避免了锌和铜同时氧化不充分,氧化时间过长以及氧化锌颗粒过大的缺点,制备方法工艺简单,成本低廉,有利于大规模推广应用。同时本发明的催化剂可以用于co2的电催化还原,有利于减少co2排放量,有利于国家双碳战略的实施。

8.为实现上述目的,本发明提供如下技术方案:

9.一方面,本发明提供了一种纳米氧化锌-氧化铜催化剂的制备方法,所述制备方法包括如下步骤:

10.将h62黄铜板进行预处理,得到清洁后的h62黄铜板;

11.将所述清洁后的h62黄铜板放入马弗炉中进行热处理,得到中间产物一;

12.将所述中间产物一放置于nh4oh-h2o2混合水溶液上方进行氧化处理,得到纳米氧化锌-氧化铜催化剂。

13.进一步地,所述的将h62黄铜板进行预处理,具体包括:

14.将所述h62黄铜板采用丙酮溶液进行超声清洗,除去表面污染物。

15.进一步地,所述h62黄铜板的厚度为0.1~0.3mm。

16.进一步地,所述的将所述清洁后的h62黄铜板放入马弗炉中进行热处理,具体包括:

17.将清洁后的h62黄铜板放入马弗炉中,在空气气氛条件下加热至目标温度,保温至第一设定时长后自然冷却至室温。

18.进一步地,所述的目标温度为450~650℃;所述的保温至第一设定时长为保温2~5h。

19.进一步地,所述的将所述中间产物一放置于nh4oh-h2o2混合水溶液上方进行氧化处理,具体包括:

20.将所述中间产物一放置于nh4oh-h2o2混合水溶液上方,将混合溶液加热至设定温度并保温至第二设定时长。

21.进一步地,所述nh4oh-h2o2混合水溶液中nh4oh的浓度为15~25wt%,h2o2的浓度为40~60wt%。

22.进一步地,所述的设定温度为70~90℃;所述的保温至第二设定时长为保温8~14h。

23.基于上述方法,另一方面,本发明提供了一种纳米氧化锌-氧化铜催化剂,所述纳米氧化锌-氧化铜催化剂为针状结构,其长度为0.5μm~5μm,宽度为50nm~200nm。

24.基于上述催化剂,再一方面,本发明提供了一种纳米氧化锌-氧化铜催化剂的应用,所述纳米氧化锌-氧化铜催化剂用于co2的电催化还原。

25.本发明的技术效果和优点:

26.第一,本发明分两步控制锌和铜的氧化可以实现精确控制锌和铜的完全氧化。

27.第二,本发明第一步通过马弗炉加热精准控制锌的氧化,锌氧化完全之后,再通过 nh4oh-h2o2混合水溶液进行铜的完全氧化。避免了锌和铜同时氧化不充分,氧化时间过长以及氧化锌颗粒过大的缺点。

28.第三,本发明的制备方法工艺简单,成本低廉,有利于大规模推广应用。

29.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

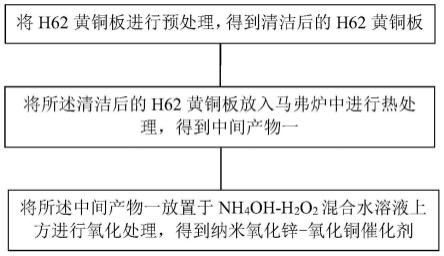

30.图1为本发明的一种纳米氧化锌-氧化铜催化剂的制备方法流程示意图;

31.图2为本发明锌和铜的标准吉布斯自由能计算示意图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.为解决现有技术的不足,一方面,本发明公开了一种纳米氧化锌-氧化铜催化剂的制备方法,图1为本发明的一种纳米氧化锌-氧化铜催化剂的制备方法流程示意图,如图 1所示,所述制备方法包括如下步骤:

34.将h62黄铜板进行预处理,得到清洁后的h62黄铜板;

35.将所述清洁后的h62黄铜板放入马弗炉中进行热处理,得到中间产物一;

36.将所述中间产物一放置于nh4oh-h2o2混合水溶液上方进行氧化处理,得到纳米氧化锌-氧化铜催化剂。

37.优选地,所述的将h62黄铜板进行预处理,具体包括:

38.将所述h62黄铜板采用丙酮溶液进行超声清洗,除去表面污染物。

39.优选地,所述h62黄铜板的厚度为0.1~0.3mm。

40.优选地,所述的将所述清洁后的h62黄铜板放入马弗炉中进行热处理,具体包括:

41.将清洁后的h62黄铜板放入马弗炉中,在空气气氛条件下加热至目标温度,保温至第一设定时长后自然冷却至室温。

42.优选地,所述的目标温度为450~650℃;所述的保温至第一设定时长为保温2~5h。

43.优选地,所述的将所述中间产物一放置于nh4oh-h2o2混合水溶液上方进行氧化处理,具体包括:

44.将所述中间产物一放置于nh4oh-h2o2混合水溶液上方,将混合溶液加热至设定温度并保温至第二设定时长。

45.优选地,所述nh4oh-h2o2混合水溶液中nh4oh的浓度为15~25wt%,h2o2的浓度为40~60wt%。

46.优选地,所述的设定温度为70~90℃;所述的保温至第二设定时长为保温8~14h。

47.基于上述方法,另一方面,本发明公开了一种纳米氧化锌-氧化铜催化剂,所述纳米氧化锌-氧化铜催化剂为针状结构,其长度为0.5μm~5μm,宽度为50nm~200nm。

48.再一方面,本发明还公开了该纳米氧化锌-氧化铜催化剂的应用,所述纳米氧化锌

‑ꢀ

氧化铜催化剂用于co2的电催化还原。

49.具体地,本发明的一种纳米氧化锌-氧化铜催化剂的制备方法包括如下步骤:步骤

50.s1,选用0.1~0.3mm厚的h62黄铜板,采用丙酮溶液进行超声清洗h62黄铜板表面,除去h62黄铜板表面污染物;

51.步骤s2,将清洁后的h62黄铜板放入马弗炉中在空气气氛条件下加热至目标温度,优选为450~650℃,保温至第一设定时长,优选为2~5h后自然冷却至室温。

52.此步骤s2中涉及的化学反应式为:2zn o2→

2zno。

53.步骤s3,将热处理后的样品放置在nh4oh-h2o2混合水溶液上方,将混合溶液加热至设定温度,优选为70~90℃,并保温至第二设定时长,优选为8~14h,最终可得到纳米氧化锌-氧化铜催化剂。

54.此步骤s3中,nh4oh-h2o2混合水溶液会挥发产出氨气,氨气中夹带的o2会和铜发生

反应会生成cu[nh3]

n2

液滴,该液滴会附着在铜片表面。由于cu[nh3]

n2

不稳定,该物质会进一步生成cu(oh)2。cu(oh)2在70~90℃条件稳定性差,会进一步分解生成cuo

x

。

[0055]

需要说明的是,步骤s2中,450~650℃范围内,h62黄铜板中的锌与空气中的氧气反应生成氧化锌,因此这里只涉及锌的氧化,不涉及铜的氧化。在步骤s3中,利用 nh4oh-h2o2混合水溶液在70~90℃范围内的挥发,可以将h62黄铜板中的铜氧化为cuo

x

。图2为本发明锌和铜的标准吉布斯自由能计算示意图,由图2可知,对比图中两个反应的标准吉布斯自由能可知,吉布斯自由能低的优先发生反应,因此锌优先被氧气氧化生成氧化锌。

[0056]

实施例1:

[0057]

选用0.1mm厚的h62黄铜板,采用丙酮溶液进行超声清洗,除去表面污染物。将清洁后的h62黄铜板放入马弗炉中,在空气条件下加热至450℃并保温5h。将热处理后的中间产物一放入装有15wt%nh4oh-40wt%h2o2混合水溶液的烧瓶上方,将混合水溶液加热至70℃,并保温14h。经过上述处理后,最终得到了长度为0.5μm,宽度为50nm 的针状纳米氧化锌-氧化铜催化剂。

[0058]

实施例2:

[0059]

选用0.2mm厚的h62黄铜板,采用丙酮溶液进行超声清洗,除去表面污染物。将清洁后的h62黄铜板放入马弗炉中,在空气条件下加热至500℃并保温3h。将热处理后的中间产物一放入装有20wt%nh4oh-50wt%h2o2混合水溶液的烧瓶上方,将混合水溶液加热至80℃,并保温10h。经过上述处理后,最终得到了长度为1.5μm,宽度为125nm 的针状纳米氧化锌-氧化铜催化剂。

[0060]

实施例3:

[0061]

选用0.3mm厚的h62黄铜板,采用丙酮溶液进行超声清洗,除去表面污染物。将清洁后的h62黄铜板放入马弗炉中,在空气条件下加热至650℃并保温2h。将热处理后的中间产物一放入装有25wt%nh4oh-60wt%h2o2混合水溶液的烧瓶上方,将混合水溶液加热至90℃,并保温8h。经过上述处理后,最终得到了长度为5μm,宽度为200nm 的针状纳米氧化锌-氧化铜催化剂。

[0062]

对比例1:

[0063]

选用0.1mm厚的h62黄铜板,采用丙酮溶液进行超声清洗,除去表面污染物。将清洁后的h62黄铜板放入马弗炉中,在空气条件下加热至800℃并保温4h。将热处理后的中间产物一放入装有15wt%nh4oh-40wt%h2o2混合水溶液的烧瓶上方,将混合水溶液加热至70℃,并保温16h。经过上述处理后,最终得到了长度为20μm,宽度为1μm 的氧化锌-氧化铜颗粒,其粒度大小明显大于上述实施例1-3制备的催化剂。

[0064]

对比例2:

[0065]

选用0.1mm厚的h62黄铜板,采用丙酮溶液进行超声清洗,除去表面污染物。将清洁后的h62黄铜板放入马弗炉中,在空气条件下加热至450℃并保温5h。将热处理后的中间产物一放入装有5wt%nh4oh-20wt%h2o2混合水溶液的烧瓶上方,将混合水溶液加热至50℃,并保温4h。经过上述处理后,最终未能得到纳米氧化锌-氧化铜颗粒。

[0066]

如下表1为本发明实施例和对比例的制备条件及得到的催化剂信息,从表1可知, h62黄铜板越厚,加热温度越高,保温时间越短,混合水溶液中nh4oh和h2o2的含量越高,得到的纳米氧化锌-氧化铜的长度越长,宽度越宽。

[0067]

表1实施例和对比例得到的产品信息

[0068][0069]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。