1.本发明涉及活性炭制备领域,具体而言,涉及一种用于联产富氢合成气及活性炭的装置及方法、活性炭。

背景技术:

2.煤颗粒基活性炭因其具有孔隙发达、吸附性能好、强度高、易于再生且可循环使用等优点而广泛应用于工业废水或城市污水处理、烟道气处理等行业。在国内“双碳”背景下,煤颗粒基活性炭的制备也是煤炭清洁低碳利用的重要途径之一。目前,煤颗粒基活性炭主要是通过将煤粉和粘结剂混合后挤压成型,然后再通过干燥、炭化、活化等过程进行制备,其中常用的粘结剂和活化剂分别为煤焦油和水蒸气。例如,cn113148983a的文件公布了一种生物质热解联合制备碳纳米管/多孔碳材料及富氢合成气的方法,能够同时得到碳纳米管/多孔碳材料及富氢合成气,但是该方法采用了nicl2和cacl2,存在废水污染以及焦油无法有效利用的问题。cn109678156b的文件中公开了一种制备高品质煤基活性炭的回转活化炉,该活化炉内部划分为导料段、扬料预热段、炭化料活化段和出料段,水蒸气在三段的温度依次升高,高温水蒸气与炭化料高效快速接触活化,提高了水蒸气与煤料的接触与活化反应,增大了活性炭比表面积,但是该装置采用了耐火浇注料和碳化硅材料,装置投资成本和使用成本高。cn207435036u的文件中公开了一种高效率回转式蒸汽活化炉,其活化炉本体内壁设有螺旋蒸汽管道,外壁均匀环绕若干个蒸汽喷头,提高了水蒸气与原料的接触面积,强化了活化效果,但是没有考虑到水蒸气预热的耗能、煤料对炉内壁的磨损及高温焦油及水蒸气对炉体的腐蚀。

3.综上,现有的煤颗粒基活性炭制备和成熟生产方法只能间歇性生产,且存在或活化效率低、或排放烟气中voc治理困难、或能耗高等问题。如何提高活性炭生产的活化反应效率又兼顾柱状活性炭产品的强度和吸附性能是目前需要解决的问题。

技术实现要素:

4.本发明的主要目的在于提供一种用于联产富氢合成气及活性炭的装置及方法、活性炭,以解决现有活性炭制备技术中存在的活化效率较差等问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种用于联产富氢合成气及活性炭的装置。装置为一体炉,一体炉具有一内腔,内腔自上至下分为炭化腔和活化腔;其中,炭化腔具有煤颗粒进料口及水蒸气进气口;且炭化腔具有底壁,底壁上设置有炭化物料出口;底壁还设置有加压装置,用于向炭化腔内提供压力环境;活化腔通过炭化物料出口与炭化腔相连通,且活化腔还具有富氢合成气出气口及活性炭出料口;活化腔中从上至下设置有多个空心板,空心板表面分布有多个与其空心腔连通的通孔;活化腔中还设置有水蒸气供应单元,其与水蒸气进口相连,水蒸气供应单元与各空心板的空心腔分别连通,用于通过空心板的通孔供应水蒸气;空心板具有相对设置的第一端和第二端,第一端固定设置在活化腔的内壁上,第二端与活化腔的内壁之间具有间隙,且空心板沿第一端至第二端向下

倾斜设置;多个空心板之间形成用于使炭化物料向下移动的弯折形通道。

6.进一步地,通孔处设置有水蒸气喷头;优选地,活化腔中从上至下设置有9~10个空心板;优选地,空心板表面分布有10~15个与其空心腔连通的通孔;优选地,空心板的空心腔内设置有供热装置。

7.进一步地,第二端与活化腔的内壁之间的间隙宽度为0.4~1.2m,相邻两个空心板之间的最小垂直距离为0.2~0.3m。

8.进一步地,空心板沿第一端至第二端向下倾斜的角度为15~45

°

;优选地,弯折形通道为“之”字形通道。

9.进一步地,水蒸气供应单元为水蒸气供应管,其一端延伸至一体炉的外部充当水蒸气进口,另一端贴合活化腔的内壁延伸并与各空心板的空心腔连通;或者,水蒸气供应单元为设置在活化腔的内部夹套。

10.进一步地,底壁具有两端,将远离炭化物料出口的一端记为第一端,靠近炭化物料出口的一端记为第二端;按第一端至第二端行进的顺序,底壁逐渐向下倾斜;优选地,底壁的倾斜角度为25~35

°

;优选地,第一端至炭化物料出口的长度距离为6.5~7.0m。

11.进一步地,炭化腔还配置有第一加热装置,用于向炭化腔提供热能;优选地,活化腔还配置有第二加热装置,用于向活化腔提供热能。

12.进一步地,炭化腔的长径比为(5.5~6):1,活化腔的高径比为(4.5~5):1。

13.进一步地,炭化腔还具有循环气进气口,循环气进气口与富氢合成气出气口相连通。

14.为了实现上述目的,根据本发明的一个方面,提供了一种用于联产富氢合成气及活性炭的方法,采用前述的装置联产富氢合成气及活性炭,方法包括以下步骤:使煤颗粒通过煤颗粒进料口进入至炭化腔中进行炭化反应,得到炭化物料;炭化物料通过炭化物料出口进入至活化腔中,在水蒸气气氛下进行活化反应,得到富氢合成气及活性炭。

15.进一步地,活化反应的处理温度为910~1050℃;优选地,活化反应的处理时间为15~60min。

16.进一步地,煤颗粒由烟煤、无烟煤、粘结剂及钾盐经成型得到;优选地,煤颗粒为平均直径1.5mm~9mm的球状颗粒或长径比(1~7):1的柱状成型煤颗粒;优选地,烟煤的用量为烟煤和无烟煤总重量的15~25%;优选地,钾盐的用量为烟煤和无烟煤总重量的0.5~5%;进一步优选钾盐为k2co3;优选地,粘结剂的用量为烟煤和无烟煤总重量的30~36%。

17.进一步地,炭化反应的处理温度为685~715℃;优选地,炭化反应的处理时间为0.6~1h。

18.进一步地,以每克煤颗粒计,水蒸气的气流量为1.5~2.5ml/min。

19.根据本发明的另一方面,提供了一种活性炭,活性炭由前述的用于联产富氢合成气及活性炭的方法制备得到。

20.基于上述装置,其一,本发明可以有效实现炭化与气化活化的无缝衔接,以实现连续性气化活化生产,且该过程中没有固废产生,而且由于是不完全气化,co2产生量大幅减少,从而显著提升了煤气化过程的原子经济性。其二,可以在低腐蚀、低成本的基础上改善水蒸气与原料煤颗粒的接触方式,提高原料煤的水蒸气活化效率。其三,可以在保证活性炭品质的同时减少焦油的生成并生成富氢合成气。

附图说明

21.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

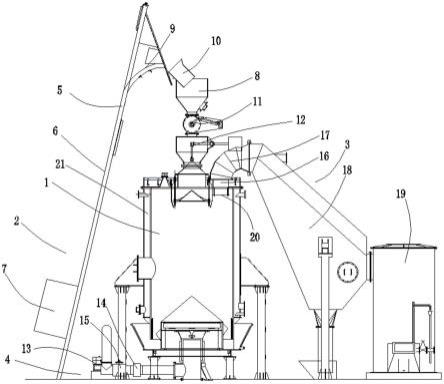

22.图1示出了本发明一种实施方式中的用于联产富氢合成气及活性炭的装置示意图;

23.图2示出了本发明实施例6活化反应后体系气体组成体积分数曲线示意图;

24.图3示出了本发明实施例1活化反应后体系气体组成体积分数曲线示意图;

25.图4示出了本发明实施例8活化反应后体系气体组成体积分数曲线示意图;

26.图5示出了本发明实施例9活化反应后体系气体组成体积分数曲线示意图。

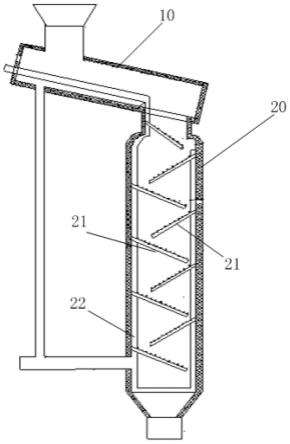

27.其中,上述附图包括以下附图标记:

28.10、炭化腔;20、活化腔;21、空心板;22、水蒸气供应单元。

具体实施方式

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

30.正如本发明背景技术部分所描述的,现有活性炭制备技术中存在的活化效率较差等问题。为了解决这一问题,本发明提供了一种用于联产富氢合成气及活性炭的装置,如图1所示,该装置为一体炉,一体炉具有一内腔,内腔自上至下分为炭化腔10和活化腔20;其中,炭化腔10具有煤颗粒进料口及水蒸气进气口;且炭化腔10具有底壁,底壁上设置有炭化物料出口;底壁还设置有加压装置,用于向炭化腔10内提供压力环境;活化腔20通过炭化物料出口与炭化腔10相连通,且活化腔20还具有富氢合成气出气口及活性炭出料口;活化腔20中从上至下设置有多个空心板21,空心板21表面分布有多个与其空心腔连通的通孔;活化腔20中还设置有水蒸气供应单元22,其与水蒸气进口相连,水蒸气供应单元22与各空心板21的空心腔分别连通,用于通过空心板21的通孔供应水蒸气;空心板21具有相对设置的第一端和第二端,第一端固定设置在活化腔20的内壁上,第二端与活化腔20的内壁之间具有间隙,且空心板21沿第一端至第二端向下倾斜设置;多个空心板之间形成用于使炭化物料向下移动的弯折形通道。

31.本技术上述装置中,炭化腔10可使通过煤颗粒进料口进入腔体的煤颗粒热解炭化以生成炭化物料,该炭化物料包括煤焦、焦油及热解气体(ch4、co和h2等)。炭化腔10和活化腔20相连通,可使得这些炭化物料同时进入活化腔20。在此过程中,煤焦通过自身重力进入活化腔20,而焦油及热解气体在加压状态下,以通过煤颗粒进料口进入腔体的少量空气为携带载气,和上述煤焦同时进入活化腔20。炭化物料(温度在690~710℃)进入到活化腔20后,在水蒸气气氛下会发生重整反应及气化活化反应,从而生成富氢合成气(主要组成为h2,其次为co,h2/co体积分数的比值在2~7)及活性炭。在活化腔20中,上述炭化物料自上空心板21向下空心板21沿弯折形通道向下移动,在此移动过程中,空心板21表面分布的通孔增加了水蒸气与物料的接触,从而可以大幅度提高活化效率,且得到吸附性性能优异的活性炭。反应结束后,富氢合成气通过富氢合成气出气口排出炉,后续可直接进入合成气下游应用工段,活性炭则通过活性炭出料口排出炉。

32.总之,基于上述装置,其一,本发明可以有效实现炭化与气化活化的无缝衔接,以

实现连续性气化活化生产,且该过程中没有固废产生,而且由于是不完全气化,co2产生量大幅减少,从而显著提升了煤气化过程的原子经济性。其二,可以在低腐蚀、低成本的基础上改善水蒸气与原料煤颗粒的接触方式,提高原料煤的水蒸气活化效率。其三,可以在保证活性炭品质的同时减少焦油的生成并生成富氢合成气。

33.此处进一步额外补充的是,在一种可选的实施方式中,本技术活化腔20通过炭化物料出口与炭化腔10相连通,该炭化物料出口具有开启的第一状态和关闭的第二状态,以进一步有效平衡物料炭化程度及活化程度。在一种优选的实施方式中,在炭化腔内进行炭化反应时,该炭化物料出口具有关闭的第二状态。待炭化反应结束后,炭化物料温度达到690~710℃时,该炭化物料出口具有开启的第一状态,炭化物料进入活化腔20。

34.此处进一步额外说明的是,在一种优选的实施方式中,上述煤颗粒的原料包括烟煤、无烟煤、粘结剂及钾盐。原料成型后形成煤颗粒料,在一些可选的实施方式中,煤颗粒为最长对角线长度6~10mm的无定型煤颗粒、平均直径为1.5mm~9mm的球状煤颗粒或长径比为(1~7):1的柱状煤颗粒。本技术上述装置中涉及到的主要化学反应如下所示:

35.c h2o

→

co h2[0036][0037][0038]

为了进一步提高活化反应的效率,优选通孔处设置有水蒸气喷头;优选活化腔20中从上至下设置有9~10个空心板21;优选空心板21表面分布有10~15个与其空心腔连通的通孔。在一种优选的实施方式中,上述空心板21的空心腔内设置有供热装置,其可以进一步辅助调控活化腔内部温度在910~1050℃。在此温度条件下,活化效率较高且得到的活性炭产品吸附性能更优。

[0039]

在一种优选的实施方式中,第二端与活化腔20的内壁之间的间隙宽度为0.4~1.2m,相邻两个空心板21之间的最小垂直距离为0.2~0.3m。基于此,物料在活化腔内反应更充分,产品的收率更高。更优选地,空心板21沿第一端至第二端向下倾斜的角度(延伸方向与水平方向之间的夹角)为15~45

°

。调整该角度可使物料在活化腔内进行活化反应的时间在30~60min内可调,从而可以更好地平衡物料的移动速度与活化程度。而且,通过调整折板的倾斜角度可以调节炭化物料在活化段的停留时间,以获得不同指标的活性炭产品。在此时间条件下,活化效率较高且得到的活性炭产品吸附性能更优。进一步优选地,弯折形通道为“之”字形通道。

[0040]

在一种优选的实施方式中,水蒸气供应单元22为水蒸气供应管,其一端延伸至一体炉的外部充当水蒸气进口,另一端贴合活化腔20的内壁延伸并与各空心板21的空心腔连通;或者,水蒸气供应单元22为设置在活化腔20的内部夹套。基于此,本技术可向活化腔20中提供充分的水蒸气氛围,以进一步使物料反应更充分,产品收率更高。

[0041]

在一种优选的实施方式中,底壁具有两端,将远离炭化物料出口的一端记为第一端,靠近炭化物料出口的一端记为第二端;按第一端至第二端行进的顺序,底壁逐渐向下倾斜。基于此,物料进入炭化腔10在腔内一边进行炭化反应一边滑动向下至炭化物料出口以进行活化腔20。在此过程中,物料炭化的更充分。为了进一步平衡物料移动速度及炭化程度,优选底壁的倾斜角度为25~35

°

;优选第一端至炭化物料出口的长度距离为6.5~7m。

[0042]

在一种优选的实施方式中,炭化腔10还配置有第一加热装置,用于向炭化腔10提供热能。基于此,可以进一步辅助炭化腔内部温度在700℃

±

15℃,在此温度条件下,炭化效率较高,且由此得到的炭化物料在进入活化腔后,活化效果更优且能耗更低。

[0043]

在一种优选的实施方式中,活化腔20还配置有第二加热装置,用于向活化腔20提供热能。其可以进一步辅助活化腔内部温度在910~1050℃。在此温度条件下,活化效率较高且得到的活性炭产品吸附性能更优。

[0044]

为了进一步平衡炭化程度及活化程度,从而高效率地得到性能较优的活性炭及富氢合成气,优选炭化腔10的长径比为(5.5~6):1,活化腔20的高径比为(4.5~5):1。

[0045]

在一种优选的实施方式中,炭化腔10还具有循环气进气口,循环气进气口与富氢合成气出气口相连通。活化反应后,未反应完的水蒸气与富氢合成气通过富氢合成气出气口排出,大部分气体后续直接进入合成气下游应用工段,少部分气体可通过连通通道输送至炭化腔10的循环气进气口,以进入炭化腔10用于对原料进行预热和炭化,同时这部分气体还可协同少量空气将炭化生成的焦油和热解气带入活化腔继续参与反应,以提高焦油的转化率,,减少产品气中焦油的产生,且装置能耗更低。

[0046]

本发明还提供了一种用于联产富氢合成气及活性炭的方法,采用前述的装置联产富氢合成气及活性炭,该方法包括以下步骤:使煤颗粒通过煤颗粒进料口进入至炭化腔10中进行炭化反应,得到炭化物料;炭化物料通过炭化物料出口进入至活化腔20中,在水蒸气气氛下进行活化反应,得到富氢合成气及活性炭。

[0047]

基于前文的各项原因,其一,本发明可以有效实现炭化与气化活化的无缝衔接,以实现连续性气化活化生产,且该过程中没有固废产生,而且由于是不完全气化,co2产生量大幅减少,从而显著提升了煤气化过程的原子经济性。其二,可以在低腐蚀、低成本的基础上改善水蒸气与原料煤颗粒的接触方式,提高原料煤的水蒸气活化效率。其三,可以在保证活性炭品质的同时减少焦油的生成并生成富氢合成气。

[0048]

为了进一步提高活化效率,优选活化反应的处理温度为910~1050℃;优选活化反应的处理时间为15~60min。

[0049]

在一种优选的实施方式中,煤颗粒的原料包括烟煤、无烟煤、粘结剂及钾盐;烟煤、无烟煤、粘结剂及钾盐成型后形成煤颗粒料,活化反应后,钾元素大部分留在活性炭产品中,使该活性炭表现出明显的碱性,对co2气体具有十分优异的吸附特性,可直接作为co2捕集的商业活性炭产品应用。在一种优选的实施方式中,上述烟煤包括烟煤颗粒和/或烟煤煤粉,无烟煤包括无烟煤煤粉和/或无烟煤颗粒。上述烟煤、无烟煤、粘结剂及钾盐经混捏和挤压成型得到无定型、球状或柱状的煤颗粒。在一些可选的实施方式中,煤颗粒为最长对角线长度6~10mm的无定型煤颗粒、平均直径1.5mm~9mm的球状煤颗粒或长径比(1~7):1的柱状煤颗粒,更优选为平均直径1.5mm~9mm的球状煤颗粒或长径比为(1~7):1的圆柱状煤颗粒。此外,本技术对上述粘结剂的选择并无特殊要求,本领域技术人员选择常规粘结剂即可,在此不多赘述。

[0050]

为了进一步活性炭的吸附性能,在一种优选的实施方式中,烟煤的用量为烟煤和无烟煤总重量的15~25%。优选钾盐的用量为烟煤和无烟煤总重量的0.5~5%,进一步优选钾盐为k2co3。优选粘结剂的用量为烟煤和无烟煤总重量的30~36%,基于此,可有效提升产品的性能稳定性。

[0051]

为了进一步提高炭化效率,优选炭化反应的处理温度为685~715℃;优选炭化反应的处理时间为0.6~1h。

[0052]

为了进一步平衡活化程度及产品吸附能力,以每克煤颗粒计,优选水蒸气的气流量为1.5~2.5ml/min。

[0053]

本发明还提供了一种活性炭,活性炭由前述的用于联产富氢合成气及活性炭的方法制备得到。

[0054]

基于前文的各项原因,本技术得到的活性炭对co2气体的吸附有显著地促进作用,其吸附量较大、吸附稳定性较优。

[0055]

以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

[0056]

实施例1

[0057]

采用图1装置联产富氢合成气及活性炭。

[0058]

其中,炭化腔10的长径比为6.5:1,活化腔20的高径比为5:1。

[0059]

炭化腔10中,底壁的倾斜角度为30

°

;底壁第一端至炭化物料出口的长度距离为6.8m;炭化腔10的底壁外壁上配置有加热装置,用于向炭化腔10提供热能;底壁的内壁上还设置有加压装置,用于向炭化腔10内提供加压环境。

[0060]

活化腔20中,从上至下设置有9个空心板21;空心板第二端与活化腔20的内壁之间的间隙宽度为0.8m;相邻两个空心板21之间的最小垂直距离为0.2m;空心板21表面分布有15个与其空心腔连通的通孔;空心板21的空心腔内设置有供热装置;空心板21沿第一端至第二端向下倾斜的角度为15

°

;活化腔20的侧壁外壁上配置有加热装置,用于向活化腔20提供热能。

[0061]

使烟煤、无烟煤、碳酸钾及粘结剂成型后(长径比为3~5:1的圆柱状煤颗粒)通过煤颗粒进料口进入至炭化腔10中,并与通过循环气进气口进入炭化腔10中的空气进行炭化反应,得到炭化物料。

[0062]

炭化物料通过炭化物料出口进入至活化腔20中,在水蒸气及空气氛围下进行活化反应,得到富氢合成气及活性炭。

[0063]

其中,活化反应的处理温度为950℃;活化反应的处理时间为20min;烟煤的用量为烟煤和无烟煤总重量的20%;钾盐的用量为烟煤和无烟煤总重量的5%;粘结剂的用量为烟煤和无烟煤总重量的36%;炭化反应的处理温度为700℃;炭化反应的处理时间为1h;水蒸气的气流量为2ml/min。

[0064]

实施例2

[0065]

和实施例1的区别仅在于:烟煤的用量为烟煤和无烟煤总重量的15%。

[0066]

实施例3

[0067]

和实施例1的区别仅在于:烟煤的用量为烟煤和无烟煤总重量的25%。

[0068]

实施例4

[0069]

和实施例1的区别仅在于:烟煤的用量为烟煤和无烟煤总重量的40%。

[0070]

实施例5

[0071]

和实施例1的区别仅在于:烟煤的用量为烟煤和无烟煤总重量的10%。

[0072]

实施例1至5的性能表征如表1所示。

[0073]

表1

[0074][0075]

通过表1可以发现,当烟煤的用量为烟煤和无烟煤总重量的15~25%(诸如实施例1至实施例3)时,产品的吸附性能较佳、耐磨强度较佳。而当烟煤的用量不在此范围时,诸如实施例4烟煤用量高于此范围,产品的co2吸附量和耐磨强度较差;诸如实施例5烟煤用量低于此范围,产品co2吸附量较低较差。

[0076]

实施例6

[0077]

和实施例1的区别仅在于:活化反应的处理温度为910℃。

[0078]

实施例7

[0079]

和实施例1的区别仅在于:活化反应的处理温度为980℃。

[0080]

实施例8

[0081]

和实施例1的区别仅在于:活化反应的处理温度为1000℃。

[0082]

实施例9

[0083]

和实施例1的区别仅在于:活化反应的处理温度为1050℃。

[0084]

实施例10

[0085]

和实施例1的区别仅在于:活化反应的处理温度为850℃。

[0086]

实施例11

[0087]

和实施例1的区别仅在于:活化反应的处理温度为1100℃。

[0088]

实施例1、6至11的性能表征如表2所示。

[0089]

表2

[0090][0091]

通过表2可以发现,当活化反应的处理温度为910~1050℃(诸如实施例1、6至9)时,产品在具有较优活化效率的基础上,得到的产品吸附性能较佳、耐磨强度较佳。而当活化反应的处理温度不在此范围时,诸如实施例10处理温度低于此范围,产品co2吸附性能较差;诸如实施例11处理温度高于此范围,产品的耐磨强度和co2吸附性能也较差。

[0092]

图2示出了本发明实施例6活化反应后气体组成体积分数曲线示意图;图3示出了本发明实施例1活化反应后体系气体组成体积分数曲线示意图;图4示出了本发明实施例8活化反应后体系气体组成体积分数曲线示意图;图5示出了本发明实施例9活化反应后体系气体组成体积分数曲线示意图。测试方法是:气化活化气体产物由在线红外煤气分析仪(gasboard-3100,湖北锐意自控系统)检测,精度:(co/co2/ch4/cnhm)1%fs(h2/o2)2%fs。用气袋收集一段时间气体产物,并用带有热导检测器(tcd)和火焰离子化检测器(fid)的气相色谱仪(gc-2014,日本岛津)来核定在线煤气分析仪测定的气体产物组成。

[0093]

实施例12

[0094]

和实施例1的区别仅在于:钾盐的用量为烟煤和无烟煤总重量的0.5%。

[0095]

实施例13

[0096]

和实施例1的区别仅在于:钾盐的用量为烟煤和无烟煤总重量的1%。

[0097]

实施例14

[0098]

和实施例1的区别仅在于:钾盐的用量为烟煤和无烟煤总重量的2.5%。

[0099]

实施例15

[0100]

和实施例1的区别仅在于:不加入钾盐。

[0101]

实施例1、12至15的性能表征如表3所示。

[0102]

表3

[0103][0104]

通过表3可以发现,当钾盐的用量为烟煤和无烟煤总重量的0.5~5%(诸如实施例1、12至15)时,产品在具有较优活化效率的基础上,得到的产品吸附性能较佳、耐磨强度较佳。而当活化反应的处理温度不在此范围时,诸如实施例15不加入钾盐,产品co2吸附量较差。

[0105]

实施例16

[0106]

和实施例1的区别仅在于:炭化温度反应的处理温度为685℃。

[0107]

实施例17

[0108]

和实施例1的区别仅在于:炭化温度反应的处理温度为715℃。

[0109]

实施例18

[0110]

和实施例1的区别仅在于:炭化温度反应的处理温度为650℃。

[0111]

实施例1、16至18的性能表征如表4所示。

[0112]

表4

[0113][0114]

通过表4可以发现,当炭化温度反应的处理温度为685~715℃(诸如实施例1、16至18)时,产品在具有较优活化效率的基础上,得到的产品吸附性能较佳、耐磨强度较佳。而当炭化温度反应不在此范围(诸如实施例18)时,产品耐磨强度和co2吸附性能都较差。

[0115]

实施例19

[0116]

和实施例1的区别仅在于:空心板21沿第一端至第二端向下倾斜的角度为45

°

。

[0117]

实施例20

[0118]

和实施例1的区别仅在于:空心板21沿第一端至第二端向下倾斜的角度为10

°

。

[0119]

实施例21

[0120]

和实施例1的区别仅在于:空心板21沿第一端至第二端向下倾斜的角度为50

°

。

[0121]

实施例1、19至21的性能表征如表5所示。

[0122]

表5

[0123][0124]

通过表5可以发现,当空心板21沿第一端至第二端向下倾斜的角度为15~45

°

(诸如实施例1、19至21)时,产品在具有较优活化效率的基础上,得到的产品吸附性能较佳、耐磨强度较佳。而当炭化温度反应不在此范围时,诸如实施例20角度低于此范围,co2吸附性能较差;诸如实施例21角度高于此范围,产品的co2吸附性能和耐磨强度都较差。

[0125]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。