1.本发明涉及一种用于以相比于该类型的常规方法允许提高对工艺碳强度的控制的方式从废料和/或生物质产生例如合成燃料的有用产品的化学工程方法。

背景技术:

2.由废料和/或生物质制造诸如合成燃料的有用产品在本领域中是众所周知的。我们可以将此类制造方法称为wtl(废物至液体)和btl(生物质至液体)工艺。

3.典型的wtl和btl工艺涉及通过蒸汽重整废物或生物质原料的气化以产生粗合成气,然后可以在进入化学反应队列(reaction train)之前以各种方式对其进行处理和纯化以产生有用产品。

4.在有用产品是合成燃料(例如即用性(drop-in)合成燃料)的情况下,化学反应队列通常将包括费托(ft)反应器。ft工艺广泛用于从一氧化碳和氢生产燃料,且可以用以下反应式表示:

5.(2n 1)h2 nco

→cnh2n 2

nh2o

6.碳强度(也称为ci)是指相对于工业工艺的实效而言,该工业工艺所使用或释放的碳量的量度,通常表示为该工艺产生的(或可从该工艺的产物产生的)每兆焦耳能量所排放的二氧化碳当量的克数。

7.术语“碳强度”或“ci”也可以根据基于例如从森林到排气管的整体生命周期评价的模型来解释。例如,greet是由阿贡国家实验室(anl)开发的公开可用的电子数据表模型,或用于根据加利福尼亚低碳燃料标准(lcfs)计算ghg排放量的阿贡国家实验室的greet生命周期模型的加利福尼亚特定版本是ca-greet版本3.0(第1层)模型。其他合适的可用模型为诸如由nnfcc ltd,biocentre,york science park,innovation way,york,yo10 5ny uk出版的生物甲烷和生物气碳计算器。碳强度提供了工艺的整体能量效率的量度。例如,碳强度可以以相当于产生的每mj燃料的co2克数来理解。

8.期望从废料和/或生物质生产例如合成燃料的有用产品的化学工程方法中实现对碳强度的更高的控制,以提供更有利于环境的方法,特别是可以灵活响应其他因素的一个方法,诸如,清洁能源的可用性。美国当前的环境标准目标是,对于有资格获得rins(可再生标识号)的在wtl或btl工艺中生产的先进生物燃料,与来自炼油厂的燃料的基线相比,实现温室气体排放量60%或更多的减少(以gco

2-eq/mj燃料测量)。类似地,英国政府发布的《可再生运输燃料义务指南》(第17(2)条)规定,ghg排放至少减少60%。在操作上,任何特定的合成燃料生产途径的温室气体排放至少减少65%是可能期望的。

9.控制或至少降低燃料生产中的碳强度的问题在本领域中已在一定程度上得到解决。

10.例如,wo2015042315公开了一种降低燃料的碳排放强度的方法,该方法包括从第一烃流体生产工艺中捕获二氧化碳流体;以及将捕获的二氧化碳从一个或多个钻井孔注入地下区域中,据说这会提高该区域的第二烃流体的产量,第一或第二烃流体中的至少一种

据说可被加工成包括至少部分基于捕获和注入的co2流体的低碳强度燃料的烃燃料。

11.wo2013009419公开了一种低硫船用燃料组合物,其源自将各种生物油与石油基重质残余燃料油和蒸馏油混合,其中最终硫含量和碳强度由生物油与其他重质残余燃料油和蒸馏油的比率控制。

12.迄今为止,似乎很少考虑如何在其他令人满意的wtl或btl工艺中控制碳强度,也没有考虑到响应可能影响碳强度的其他因素控制设备配置的希求。

13.wtl和btl工艺在本领域中是众所周知的。

14.例如,ep2350233a1涉及一种从固体生物质生产液态烃类产品的方法,该方法包括气化固体生物质以产生粗合成气,调节粗合成气以获得纯化的合成气,并使纯化的气体进行费托合成。

15.wo2018026388描述了将一种或多种含碳原料,例如塑料、农业残余物和森林复育木材转化为烃类化合物。

16.一些现有技术的wtl和btl工艺已寻求解决环境问题。

17.例如,wo2017011025a1和wo2017039741a1公开了用于生产源自城市固体废物(msw)的高生物源碳浓度费托(f-t)液体和源自可再生有机原料源的高生物源含量燃料的系统。

18.其他现有技术文件已经考虑了回收生产工艺中的二氧化碳的方法。例如,wo2016178915公开了涉及通过使用由离子传输膜提供的氧形成烃和氧化烃的方法。该文件部分地涉及一种包括蒸汽重整和随后产生合成产品的方法,其中回收该方法下游的二氧化碳和/或氢以产生合成产品。

19.us20110000366a1描述了一种用于处理含co2的工艺气体流的方法,该工艺气体流是在从重油、石油焦或废物的部分氧化或煤的气化中由原料气生产纯合成气获得的,或者在处理天然气或伴生天然气时,通过物理吸附或化学吸附的方式去除co2,并使载有co2的溶剂膨胀至较低的压力以解吸co2获得的。为了产生尽可能纯的co2,将受污染的co2冷凝至至少60bar[a]或低于其临界温度以达到至少70bar[a],并通过用逆流方式引导的气态co2汽提而去除液态co2中所含的杂质。

[0020]

其他现有技术公开包括us2019118157a1、wo2008010994a2、us4110359a、us2009012188a1、wo2008017741a1和us2015299589a1。

[0021]

似乎这些文献中没有提供用于在其它功能性wtl或btl工艺中控制碳强度的令人满意的手段。

[0022]

本发明的目的是提供一种由废料和/或生物质制造诸如合成燃料的有用产品的改进方法,其中与常规的这种方法相比,该方法的碳强度是可控的。

技术实现要素:

[0023]

在本发明的第一方面,提供了一种用于制造一种或多种有用产品的方法,包括:

[0024]

a.在气化区中气化包含废料和/或生物质的碳质原料以产生粗合成气;

[0025]

b.任选地在部分氧化区中部分氧化粗合成气以产生部分氧化的粗合成气;

[0026]

c.将至少一部分任选地部分氧化的粗合成气供应至净化区,以除去污染物并提供清洁合成气;

[0027]

d.任选地在氢与一氧化碳比率变换区中变换清洁合成气的氢与一氧化碳比率,以产生变换的清洁合成气;

[0028]

e.将任选地变换的清洁合成气供应到第一进一步反应队列以产生至少一种第一有用产品和尾气;

[0029]

f.任选地,在第二进一步反应队列中对第一有用产品进行改质,以生成第二有用产品和轻气体级分;和

[0030]

g.根据需要选择性地将碳质原料、清洁合成气、尾气和轻气体级分中的至少一种的一部分分流用于该方法中的热或功率发生。

[0031]

该方法中的方式可以根据需要选择性地提供用于分流以下中的一个或多个的方式:

[0032]

i.一部分碳质原料至燃烧器以产生能量,其用于产生用于设备上或用于功率发生的蒸汽;和/或

[0033]

ii.一部分清洁合成气作为燃料气用于设备上(例如,用于给气化区供应燃料)和/或用于产生用于设备上和/或用于功率发生的蒸汽;和/或

[0034]

iii.尾气的至少一部分至:

[0035]

·

第一进一步反应队列(作为内部再循环);和/或

[0036]

·

部分氧化区,如果存在的话;和/或

[0037]

·

氢与一氧化碳变换区,如果存在的话;和/或

[0038]

·

用于向气化区供给燃料的燃料气流;和/或

[0039]

·

蒸汽甲烷重整区(不仅作为工艺气体而且可能作为燃料),以产生比尾气具有更高氢与一氧化碳比率的重整尾气,并将重整尾气作为进料提供给第一进一步反应队列;和/或

[0040]

·

燃料气集管,用于在设备上和/或用于产生用于设备上和/或用于功率发生的蒸汽;和/或

[0041]

iv.至少一部分轻气体级分至:

[0042]

·

部分氧化区,如果存在的话;和/或

[0043]

·

用于向气化区供给燃料的燃料气流;和/或

[0044]

·

第三有用产品流;和/或

[0045]

·

燃料气集管用于设备上和/或用于产生用于设备上和/或用于功率发生的蒸汽。

[0046]

优选地,提供了用于根据需要选择性地将碳质原料、清洁合成气、尾气和轻质气体级分中的至少两种,任选地至少三种或任选地至少四种的部分如上所述从主工艺流分流的方式。

[0047]

因此,本发明的方法配置成响应于其它(通常是外部的)因素来控制该方法的碳强度。例如,如果该设施受益于清洁、绿色电力(例如在刮风天风力涡轮机可以产生的电力)的现成可用性,那么可能期望的是使设备上的产品制造最大化,因为制造该产品所需的电力已经是绿色的。然而,在建议的示例性场景中,当风力下降并且涡轮机产生的电力不足以用于设施时,需要输入来自电网的“脏”的电力,则可能期望通过将该方法中的一部分材料从产品制造转用到能量产生来最小化该“脏”电的输入。换言之,设备的可配置性使得其能够响应于(例如)外部因素来控制(理想地最小化)碳强度。

[0048]

在步骤a中产生的粗合成气可以例如包含h2、co、co2、至少一种包含至少ch4和焦油的其它碳质材料以及包含颗粒、氨或hcl和含硫气体的污染物;以及任选地含有诸如n2的惰性气体。应该理解的是,存在于在该步骤中产生的粗合成气中的例如ch4的碳质材料和诸如n2的惰性气体预计将通过每个随后的步骤继续进行,而可能不明确提及。

[0049]

步骤c中的净化区可任选地包括初级净化区,该初级净化区供给水性流以至少部分地从粗合成气中洗去颗粒和氨或hcl,当氨是粗合成气中的污染物时,水性流被选择为中性或酸性水性流,和当hcl是粗合成气中的污染物时,水性流被选择为包含碱性水性流,以提供包含h2、co、co2和含有含硫气体的污染物的水洗的粗合成气。

[0050]

净化区c.可任选地进一步包括将至少一部分的水洗的粗合成气供应到二级净化区;在二级净化区内使水洗的粗合成气与用于含硫材料的物理溶剂接触以有效地至少部分从水洗的粗合成气中吸收含硫材料,并从二级净化区回收包含h2、co、co2和任选的剩余污染物的至少部分脱硫的、去焦油的水洗的粗合成气。

[0051]

净化区c.可任选地进一步包括将至少部分脱硫的、去焦油的水洗的粗合成气供给到三级净化区;在三级净化区中使至少部分脱硫的、去焦油的水洗的粗合成气与用于co2的物理溶剂接触,以有效地至少部分从至少部分脱硫的、去焦油的水洗的粗合成气中吸收co2,以及从三级净化区回收包含用于co2的物理溶剂和吸收的co2的第一流,和包含清洁合成气的第二流,该清洁合成气包含h2、co和任选地剩余污染物;在溶剂再生阶段从第一流中除去至少部分的吸收的co2以回收再生的溶剂并以足够纯的形式单独回收co2以用于隔离或其他用途。

[0052]

在步骤e.中,将清洁合成气供应到第一进一步反应队列可任选地在清洁合成气通过一个或多个保护床和/或可选的净化区以至少部分去除任何剩余污染物之后进行。

[0053]

工艺阶段g.可任选地包括工艺阶段i至iv中的一个或多个。

[0054]

工艺阶段i涉及将被气化以产生合成气的原料用于进一步加工。可选地,也可以燃烧原料且能量用于产生蒸汽,该蒸汽可以被提供给设备或用于功率发生(以最小化从电网输入的“脏”电力)。

[0055]

在工艺阶段ii中,由气化产生的合成气可以用于ft合成(在净化后)以产生可销售的产品,或者用作其它单元操作(例如,气化)中的燃料气(在除硫后)或用于产生蒸汽以最小化天然气和/或功率的输入而改善设施的碳强度分数。

[0056]

在工艺阶段iii中,来自ft合成单元的尾气可以内部再循环到第一进一步反应队列(例如ft单元),或者外部再循环到部分氧化区(当存在时)(例如,在第一进一步反应队列为ft队列的情况下,将ft产生的甲烷转化为合成气)或氢与一氧化碳变换区,例如,水煤气变换反应器(当存在时),以最大化从气化步骤回收的碳的利用率(和可能的较小的反应器尺寸,因为尾气h2:co可能高于来自气化区或部分氧化区(当存在时)的新鲜合成气)。它还可以在其它单元操作(例如,气化)中用作燃料气或用于产生蒸汽,以便最小化天然气和/或功率的输入,从而改善设施的碳强度分数。可选地,也可以使用smr(蒸汽甲烷重整)单元来提高尾气流的h2:co比率;在尾气可同时用作工艺气体以及燃料气的情况下-平衡该附加单元的能量需求。由于该流已经进行了净化,因此它可以直接进料到第一进一步反应队列,例如ft单元。

[0057]

在工艺阶段iv中,来自改质的轻气体(例如,lpg)也可以作为产品回收,或由于上

述与尾气有关的原因,再循环到部分氧化区(当存在时),或用作燃料气以最小化天然气的输入和/或用于产生蒸汽以用于设备上或功率发生。

[0058]

例如,碳质原料可以包括木质生物质、城市固体废物和/或商业和工业废物中的至少一种。碳质原料将具有取决于所用原料的来源和化学性质的波动的组成特征。

[0059]

碳质原料可以是相对大块的形式。碳质原料可以被加工以去除尺寸过大的物品、回收物、诸如pvc的高含卤塑料、金属和惰性物品。这些物品不能转化为合成气,和/或可能有大的污染物负荷(例如,在高含卤塑料的情况下);因此,优选在气化之前除去所述物品。这些物品可以循环使用。

[0060]

至少在优选的实施方案中,根据本发明的方法可以确保不存在污染环境的填埋场或废物。另外,当使用根据本发明的方法时,由于本发明的方法具有处理多种多样原料的能力,因此不存在由燃料需求引起的土地使用变化。

[0061]

不可回收的废物常规地被送往垃圾填埋场或焚烧,而木质生物质常规地留在森林地面上和/或可能引起森林火灾。根据本发明的方法有利地提供了比焚烧或垃圾填埋场更低排放的处理废物的途径。代替燃烧,碳废物可以转化为有用的产品,诸如用于飞机或车辆中的可持续燃料。

[0062]

可以将原料减小到适合气化的尺寸。例如,碳质原料可以在气化之前被粉碎、切碎或切片。

[0063]

在将碳质原料送入生物质或废物锅炉之前,原料可任选地由原料干燥器干燥。生物质或废弃物锅炉可产生高压蒸汽或功率。作为非限制性实例,干燥器可以是旋转管干燥器或带式干燥器。

[0064]

常规方法通常使用干燥器来干燥生物质或废物原料。通常,干燥器是天然气和/或其它形式的功率的巨大消耗者,从碳强度的观点看,这是不希望的。因此,希望减少所使用的天然气和/或功率的量以降低该方法的碳强度。

[0065]

干燥碳质原料的其它合适的干燥选择可以包括使用辅助太阳能、天然气、电干燥器和/或微波干燥器。在某些情况下,生物质和/或废物原料可以被燃烧以直接或间接地产生干燥器中所需的热量。

[0066]

因此,本发明的方法可任选地包括在气化之前,将原料干燥至水分含量低于约10%w/w的步骤。该步骤可以在生物质或废物干燥器中进行,该干燥器供应在设备中可得的低压蒸汽以在气化之前干燥原料。

[0067]

不是所有衍生自废物或生物质的碳质原料都需要在气化之前干燥。当干燥废物用作碳质原料来源时,原料在进入气化区之前可能不需要干燥。如果原料的水分含量已经小于10%w/w,则可能不需要干燥这样的原料。干燥废物可在如上所述的适当选择和粉碎之后直接进料到气化器中。

[0068]

然而,在操作性wtl或btl设备中,输入的原料很可能具有可变的组成,包括关于水分。如果原料含有大于10%w/w的水分,那么期望将原料干燥至水分含量低于10%w/w。与原料一起供应到气化器中的过量水分导致气化器需要以供应给它的氧的形式的更多功率。如上所述,这种干燥可以以多种方式进行。

[0069]

在本发明的方法中,气化阶段可以在低压或高压下进行。“低压”是指低于约5巴。“高压”是指高于约5巴,例如高于约10巴。在使用高压气化的情况下,对于碳强度的有益结

果是在进入初级净化区时不需要压缩合成气。具有所有操作压力的气化区适用于本发明的方法。

[0070]

本发明的方法可任选地包括氢与一氧化碳比率变换区,例如,气体变换反应或调节阶段,用于调节最终供应至第一进一步反应队列的合成气的氢与一氧化碳比率。氢与一氧化碳比率变换区可包括气体变换反应或调节阶段。

[0071]

氢与一氧化碳比率变换区(气体变换反应或调节阶段)可以是水煤气变换反应区。可选地,当氢在不对方法的碳强度造成不可接受的负面影响的情况下容易获得时(例如,当“绿”或“蓝”氢容易获得时),则氢与一氧化碳比率变换区可以是氢气变换调节区,其中氢流(优选为“绿”或“蓝”氢流)与至少部分脱硫的水洗的部分氧化的粗合成气或水洗的部分氧化的粗合成气组合(根据具体情况而定)。

[0072]

在上文中,“绿氢”是指使用诸如风能或太阳能的可再生能源电解水获得的氢。

[0073]

在上文中,“蓝氢”是指由(化石或可再生能源衍生的)天然气产生的氢,通常通过蒸汽重整,具有相关的碳捕获存储。

[0074]

气化和部分氧化可任选地在单一容器中同时进行。

[0075]

同样在本发明的方法中(其涉及用于气化和部分氧化的单一容器),气体变换反应或调节阶段可任选地在净化区或其部分之前而不是在净化区或其部分之后进行(例如,在水煤气变换反应阶段的情况下,如果在水煤气变换反应区中使用耐硫水煤气变换催化剂)。

具体实施方式

[0076]

合成气

[0077]

除非上下文另有说明,否则术语“粗合成气”、“清洁合成气”和包含术语“合成气”的任何其他短语将被解释为表示主要包含氢和一氧化碳的气体。也可能存在其他组分,诸如二氧化碳、氮气、氩气、水、甲烷、焦油、酸性气体、较高分子量的烃、油、沥青、挥发性金属、炭、磷、卤化物和灰分。存在的污染物和杂质的浓度将取决于工艺的阶段和碳质原料来源。

[0078]

使用这些术语来描述合成气不应被视为限制性的。本领域技术人员将理解,每个术语被解释为表示主要包含氢和一氧化碳的气体。

[0079]

第一有用产品和第一进一步反应链

[0080]

第一进一步反应队列可以例如是费-托反应队列,并且在这种情况下,本发明的方法可以包括使清洁合成气经受费-托反应条件以产生一种或多种液态烃作为有用产品。

[0081]

第一有用产品可以任选地通过将任选地变换的清洁合成气变换成液态烃来产生。

[0082]

液态烃可以任选地在第二进一步反应队列中进行改质以制备第二有用产品。至少部分的液态烃可以通过加氢处理、氢化处理、产物分馏、加氢裂化和/或加氢异构化中的至少一种来改质。

[0083]

ft液体改质单元可以例如产生高质量石脑油和合成石蜡煤油(spk)。例如,其他改质产品可以例如包括汽油、柴油和蜡。

[0084]

至少一种有用产品可以包括合成石蜡煤油和/或柴油和/或石脑油。合成石蜡煤油和/或柴油和/或石脑油可任选地进一步用作运输燃料组分。

[0085]

ft液体改质单元例如可被配置为循环加氢裂化器。

[0086]

第二进一步有用产品可以任选地是可持续的液体运输燃料或汽油混合原料。该运

输燃料或汽油混合原料可任选地用于航空和/或车辆。可持续液体运输燃料可任选地包含高质量spk。该汽油混合原料可任选地包含石脑油。

[0087]

可选地,第一进一步反应队列可以任选地是甲醇合成队列、氨合成队列、醇合成队列或水煤气变换反应队列,并且所得的第一有用产品可以分别是甲醇、氨、醇或氢。

[0088]

碳质原料

[0089]

例如,碳质原料可以包括木质生物质、城市固体废物和/或商业和工业废物中的至少一种。碳质原料具有波动的组成特征,这取决于所用原料的来源和化学性质。

[0090]

碳质原料可以是相对大块的形式。碳质原料可以被加工以去除尺寸过大的物品、回收物、诸如pvc的高含卤塑料、金属和惰性物品。这些物品不能转化成合成气,或者在pvc的情况下,在供应到气化区的原料中产生不希望的高杂质负荷;因此优选的是在气化之前去除所述物品。这些物品可以被循环使用。

[0091]

可以将碳质原料减小到适合气化的尺寸。例如,碳质原料可以在气化之前被粉碎、切碎或切片。

[0092]

在一些实施方案中,碳质材料原料是生物质,例如木质生物质原料。合适的木质原料的示例可以包括树长的圆木、纸浆疏伐材、整棵树、树枝、分枝、树顶和/或废木材。

[0093]

切碎机可用于将碳质材料减少到适合气化区的尺寸。

[0094]

在另一个实施方案中,碳质原料是废料,例如城市固体废物和/或商业和工业废物。

[0095]

碳质原料可包含水分。在这种情况下,优选地,在气化之前将碳质原料干燥到至少一些程度。

[0096]

任选地,可以将碳质原料输送到干燥器以将水分含量降低到合适的水平。水分含量可降低至小于约20重量%、小于约15重量%或小于约10重量%。优选地,供应至气化区的碳质原料具有至多10重量%的水分含量。

[0097]

当废料(如上所述)用作碳质原料来源时,原料在进入气化区之前可能不需要干燥。在这种情况下,废料可以在适当的预处理后直接进料到气化器中,以去除不需要的组分并将原料粉碎成适合原料处理的尺寸。

[0098]

任选地,可以将碳质原料连续进料到气化区中。

[0099]

气化区

[0100]

本发明的方法通过在气化区中气化碳质原料而获得粗合成气。气化可在蒸汽和氧的存在下发生。气化区可包括单队列、双队列或多队列。优选地,气化区包括多于一个队列以最小化中断对设备可用性的影响。

[0101]

三种主要类型的市售气化器是固定/移动床、气流床或流化床类型。气化区可以是间接气化区,其中原料和蒸汽被供应到被间接加热的气化容器。可选地,气化区可以是直接气化区,其中将原料、蒸汽和含氧气体供应到气化容器并直接燃烧以提供气化所需的热量。本领域还已知并且适用于本发明的方法的是混合气化器和整合部分氧化单元的气化器。在这种情况下,应当理解,在本发明的方法中,气化区和部分氧化区可以是单一容器的独立区域。

[0102]

在一个实施方案中,气化区主要包括以干灰排除模式(dry ash rejection mode)操作的间接加热的深层流化床和辅助气化器,用于碳质材料的最大转化。在另一个实施方

案中,气化区可以仅包括间接加热的初级流化床。

[0103]

流化床操作温度可根据碳质原料的组成特征而变化。流化床操作温度可以在约400至1000℃之间,优选在约500至900℃之间,或更优选在约600至800℃之间。

[0104]

已发现流化床的这种温度范围避免任何组成灰分软化并与床材料形成熔渣。

[0105]

流化床反应器可以任选地预装一定量的惰性床介质,诸如二氧化硅(沙子)或氧化铝。惰性床介质可以用过热蒸汽和氧流化。可以通过单独的管喷嘴引入过热蒸汽和氧。

[0106]

在气化过程中,流化床可进行干燥(或脱水)、脱挥发分(或热解)和气化。一些燃烧、水煤气变换和甲烷化反应也可以发生。

[0107]

理想的是在气化区内具有最小化下游工艺中的压缩需要的压力。因此,气化区优选具有至少约3.5巴(如果不是更高)的压力,例如约4巴或更高。在甚至高得多的压力(诸如10巴或更高的压力)下操作的气化区在本领域中是已知的。在甚至低得多的压力(诸如1.5巴或更低)下操作的气化区也是本领域已知的。具有所有操作压力的气化区适用于本发明的方法。

[0108]

离开气化区的粗合成气通常可以具有至少约600℃、至少约700℃或至少约800℃的出口温度。优选地,离开气化区的粗合成气具有约700℃至约750℃的出口温度。

[0109]

离开气化区的主要产物通常是蒸汽和包含氢和一氧化碳(co)(合成气的基本成分)、二氧化碳(co2)、甲烷以及少量氮气和氩气的粗合成气。可能存在额外的焦油,例如苯、甲苯、乙苯和二甲苯、高级烃、蜡、油、灰分、烟灰、床介质组分和存在的其他杂质。

[0110]

为了获得在诸如合成的下游工艺中用作原料所需的高质量气体,需要去除杂质。合适的合成的非限制性实例包括费托(ft)合成、氨合成、甲醇合成或作为氢产物。

[0111]

旋风分离器可用于从粗合成气中除去不需要的固体材料。

[0112]

在气化工艺的操作中,可以使用沉料排放系统从床材料中去除较重的污染物。

[0113]

硫、炉渣和气化的其他副产物和杂质可能适合捕获、收集和再利用。然而,捕获、收集或再利用二氧化碳是困难的,除非它是相当纯的——即纯度至少约90%、至少约95%或至少约99%。本发明的方法允许在其他方面实用的wtl或btl工艺中生产高纯度二氧化碳。

[0114]

取决于碳质原料的来源和气化技术,除了其他杂质和污染物之外,粗合成气通常可以包含约3%-40%的二氧化碳。

[0115]

离开气化区的粗合成气通常可包含不同的硫浓度,这取决于被气化的原料的来源,通常为数百ppm。

[0116]

粗合成气中硫的浓度将影响下游采用的工艺条件。

[0117]

部分氧化区

[0118]

来自气化区的至少部分的粗合成气被回收,并且至少部分的回收的粗合成气可以任选地被供应到部分氧化区(pox区)。部分氧化区中的粗合成气将发生部分氧化反应。

[0119]

本领域已知的常规部分氧化区通常是催化的或非催化的(热的)。

[0120]

部分氧化区可以任选地部分地燃烧来自下游合成单元的尾气和/或在该方法中产生的合成气和/或来自改质的轻气体和/或具有预热氧气的天然气。部分氧化区可以任选地包括燃烧器以产生热氧的流。

[0121]

部分氧化区足以有效地提高粗合成气的温度以将存在的任何焦油、萘、高级烃和甲烷中的至少一些转化为碳氧化物、氢和水。

[0122]

例如,部分氧化区可以在至少约1100℃、至少约1200℃或至少约1300℃的温度下操作。优选地,部分氧化区操作温度为至少约1300℃,最优选在约1200℃至约1350℃的范围内。

[0123]

部分氧化区可以将残留的甲烷、萘、高级烃和焦油组分转化为碳氧化物、氢和水。离开部分氧化区的合成气可以解释为平衡的合成气。

[0124]

发明人已经发现焦油组分、残余甲烷和高级烃的去除/破坏增加了设备/设施的碳利用。通过将这些杂质和污染物转化为合成气和共处理再循环流,可以提高产品产率。这些不需要的组分的转化有利地简化了下游工艺,因此与传统工艺相比,下游不需要额外的纯化步骤。这有助于根据本发明的方法的低碳强度。

[0125]

平衡的合成气在离开pox区时产生高压蒸汽。高压蒸汽具有高能量效率并且可以被回收和再循环以用于允许回收能量的上游和/或下游工艺。

[0126]

从pox区回收热量可以通常是辐射和对流的。如果碳强度分数允许,也可以使用简单的淬灭方法。

[0127]

这种辐射和对流的热回收模式的优点是能够具有在设施中可用的高压(hp)蒸汽(在hrsg单元中产生)。虽然水淬灭也是可接受(且低成本)的热回收选项,但由于需要通过使用额外的天然气和/或功率产生用于设备(诸如水煤气变换反应单元和气化单元)中的hp蒸汽,它会对设施的碳强度产生负面影响。

[0128]

固体可以任选地作为炉渣从pox区中除去。

[0129]

来自pox区的粗合成气可以经历气体净化、压缩和/或脱硫中的至少一种。

[0130]

发明人惊奇地发现来自气化区的粗合成气流中具有足够的水以使pox区能够调节温度、最小化烟灰形成、重整甲烷和促进下游的水煤气变换反应。因此,与常规方法不同,不需要将额外的蒸汽直接添加到粗合成气中。这减少了对于整个方法供应的蒸汽量,从而降低了碳强度。

[0131]

合成气可以任选地通过依次去除氨、硫和二氧化碳杂质来净化。后面的杂质可以任选地被认为是酸性气体。

[0132]

根据本发明的整个方法可以任选地包括额外的阶段。因此,通过依次去除氨、硫和二氧化碳杂质而净化的合成气可以是例如粗合成气和/或平衡的合成气。

[0133]

离开部分氧化区的平衡的合成气将是热的并且可以任选地通过产生蒸汽来冷却。优选产生过热蒸汽和/或饱和高压蒸汽以提高工艺效率并降低碳强度。本发明的目的是降低或控制btl或wtl工艺的碳强度,并且存在许多促成因素,其中在部分氧化之后产生过热蒸汽和/或饱和高压蒸汽是本发明的方面之一。

[0134]

经冷却的平衡的合成气可以通过文丘里洗涤器以去除任何水和颗粒,诸如灰分和烟灰。例如,可以额外使用碱洗来去除任何其他杂质,诸如氨、卤化物、氮氧化物和剩余的颗粒。

[0135]

部分氧化区可以任选地在比气化区稍低或有点低的压力下操作(以避免任何中间压缩需求)。例如,对于在约3.5巴下操作的气化工艺,部分氧化区可以在约2和3巴之间的压力下操作。

[0136]

在根据本发明的某些优选实施方案的方法内包括部分氧化区提供了灵活性并且使气化区能够处理具有波动组成特征的宽范围的原料。发明人出乎意料地发现,使用部分

氧化区能够将诸如甲烷、苯、甲苯、乙苯、二甲苯、高级烃和其他焦油的含烃材料去除到足以使二氧化碳在三级净化区的下游以用于隔离或其他用途的足够纯的形式直接回收的程度,从而与常规的wtl和btl工艺相比,降低了该方法的碳强度。

[0137]

氢与一氧化碳比率变换区(水煤气变换反应或氢调整)

[0138]

至少部分的净化合成气可以任选地通过水煤气变换(wgs)单元以获得变换的合成气,并且任选地与剩余的平衡的合成气混合以调节氢与一氧化碳比率至所期望的范围。

[0139]

术语“水煤气变换反应”或“wgs”将被解释为包括将一氧化碳和水转化为氢和二氧化碳的热化学方法。wgs反应后获得的合成气可以解释为变换(即,调整)的合成气。

[0140]

在考虑选择wgs催化剂用于wgs反应时,硫化合物的存在是重要的。硫可以在wgs工艺之前从进料中去除,或者可以使用耐硫wgs催化剂(酸变换催化剂)。优选地,在wgs工艺之前从进料中除去硫。

[0141]

在一个实施方案中,进入wgs单元的合成气基本上是低硫气体(《0.1ppmv),以实现低硫变换(sweet shift)。进入wgs单元的合成气可以例如是平衡的合成气。

[0142]

根据本发明的方法可以任选地进一步包括从粗合成气中依次除去氨、硫和二氧化碳杂质,并以基本上纯的形式回收二氧化碳。

[0143]

硫化合物毒害低硫变换催化剂。如果在方法中使用低硫变换催化剂,重要的是确保进入水煤气变换反应的合成气中存在非常少的硫(根据催化剂提供者发布的操作指南)。在这样的工艺配置中,硫去除应该在水煤气变换反应的上游进行。

[0144]

至少部分的脱硫的合成气可以任选地进行水煤气变换反应。水煤气变换反应可产生变换的合成气,当其与来自部分氧化区或气化区的非变换气体重组时,产生氢与一氧化碳比率为2.00

±

10(优选5、2、1、0.5、0.1、0.05)%的变换的合成气。(变换的部分本身可以具有高得多的氢与一氧化碳比率—例如甚至高达20:1—但随后以适当的比例与非变换的气体重组,以实现具有所述期望的氢与一氧化碳比率的重组合成气)。

[0145]

从粗合成气中依次除去氨、硫和二氧化碳杂质并以基本上纯的形式回收二氧化碳的方法可以任选地在wgs反应之前发生。所得合成气可被解释为脱硫的合成气。

[0146]

去除氨、硫和二氧化碳杂质可例如是低蒸汽物理吸收工艺。

[0147]

根据本发明的优选实施方案,硫已经在上游工艺中被去除。供应至水煤气变换单元的平衡的气体基本上是低含硫气体。

[0148]

水煤气变换反应可以任选地使用低硫变换催化剂。低硫变换催化剂可以是例如金属硫化物催化剂。

[0149]

作为水煤气变换的替代方案或在此之外,至少部分脱硫的水洗的部分氧化的粗合成气或水洗的部分氧化的粗合成气可以通过与氢流的简单组合来调整,氢流优选地至少部分源自“绿”或“蓝”氢。

[0150]

气体净化

[0151]

净化工艺可以例如是低蒸汽物理吸收工艺,诸如rectisol

tm

或selexol

tm

工艺或任何相似的基于溶剂的物理吸收工艺。可选地,净化工艺可以例如是化学工艺,诸如胺洗。

[0152]

在一个实施方案中,物理吸收单元可被配置为运行双阶段工艺,其中使合成气流与甲醇接触的两个独立的吸收塔包括共用甲醇再生系统。第一吸收塔可以选择性地去除硫,并可以使用co2饱和的溶剂以最小化脱硫柱中的co2吸收。第二吸收塔可以回收co2。

[0153]

这项技术在其他地方有进一步的描述;例如在fossil fuel emissions control technologies,bruce miller,2015中。

[0154]

二氧化碳可以优选以基本纯的形式进行回收。例如,二氧化碳的回收可以在wgs反应之后进行。

[0155]

wgs反应从一氧化碳和(高压过热)蒸汽中产生氢和二氧化碳。

[0156]

在根据本发明的方法中使用wgs反应使得能够将进入wgs单元的合成气的氢与一氧化碳比率调整(或变换)到所期望的比率。

[0157]

去除氨、硫和二氧化碳杂质可以例如是低蒸汽物理吸收工艺。

[0158]

物理吸收工艺通常在低温和高压下进行。本发明人发现,使用物理吸收工艺,特别是低蒸汽物理吸收工艺,有助于该方法的低碳强度,正如在美国专利申请号63/007920的共同未决申请中所公开的那样。

[0159]

物理吸收工艺实质上从采用物理吸收工艺“获得”蒸汽,其否则在采用胺基气体去除溶剂系统的情况下使用,如在美国申请号63/007920的共同未决申请中公开的。因此,根据本发明的物理吸收工艺被理解为“低蒸汽物理吸收工艺”。

[0160]

根据本发明的工艺可任选地进一步包括使用从低蒸气物理吸收工艺获得的至少一部分蒸汽用于上游和/或下游工艺。

[0161]

上游工艺可以是在将碳质原料进料到生物质和/或废物锅炉中和/或用于空气分离单元的氧气加热器和/或用于预热ft原料之前对其进行干燥。碳质原料的干燥可以使碳质原料的水分含量低于约20%,低于约15%或低于约10%(重量)。

[0162]

如果进一步的lp蒸汽可用,则可以将其排放到低-低压(llp)集管并用于加热ft保护床和/或用于改质段中和/或废水汽提段(例如,废水再沸器)中和/或燃料系统(例如,天然气加热器)中和/或除氧器中和/或加热和跟踪中间或化学品存储罐。

[0163]

可选地,本发明的净化工艺可涉及化学吸收工艺,例如,胺基气体去除溶剂系统,以去除二氧化碳,相比于物理吸收工艺,该工艺具有较低功率输入和较低资本投入的优势。

[0164]

脱硫步骤可以是例如merichem

tm

氧化还原工艺的氧化还原工艺并且也包括水解步骤以水解氰化氢和cos。胺基气体去除溶剂系统是化学吸收工艺。

[0165]

如上所述,低蒸汽物理吸收工艺可以是例如rectisol

tm

或selexol

tm

工艺。在非限制性例子中,低蒸汽物理吸收工艺是rectisol

tm

工艺。

[0166]

rectisol

tm

工艺在低温(约-40℃)下使用冷冻甲醇以通过吸收从合成气流中去除酸性气体、金属羰基化物和痕量杂质。

[0167]

气态杂质可包括酸性气体,诸如硫化氢、羰基硫化物、氰化氢和co2,所有这些气体都优先于甲烷、氢和一氧化碳被吸收。可以去除的其他痕量杂质包括氰化氢、nh3和甲酸。因此,rectisol

tm

工艺有利地最小化所期望的产物的损失,并去除了气态杂质组分,否则这些杂质缓分会对下游工艺有害。

[0168]

去除的氨、硫和二氧化碳杂质可包括硫化氢、羰基硫化物、氰化氢、nh3和/或co2中的至少一种。这些杂质的存在可能对下游工艺有害,因此期望去除这些杂质。

[0169]

使用低蒸汽物理吸收工艺可能导致具有极低的总硫含量的合成气。硫组分的去除消除了下游工艺中对额外的合成气纯化的需求。合成气中的少量的痕量污染物可以增加吸收剂的运行时间并为合成气纯度提供更大的保证。

[0170]

可以通过闪蒸(解吸)和额外的热再生将吸收的化合物从甲醇溶剂中去除。这使得溶剂准备用于新的吸收。

[0171]

在一个实施方案中,该设备可以包括使合成气体流与甲醇接触的两个单独的rectisol

tm

吸收塔,其包括共用甲醇再生系统。第一吸收塔可以选择性地去除硫并使用co2饱和的溶剂以最小化硫去除塔中的co2吸收。第二吸收塔可以回收co2。

[0172]

这种布置允许从合成气中选择性地去除硫,然后是co2的随后去除。所得的co2流的至少一部分可以在该工艺中重复使用和/或隔离。

[0173]

在不使用部分氧化区的本发明的变体中,还期望通过在脱硫床之前的冷凝或通过使用物理吸收溶剂以吸收焦油和从溶剂再生阶段回收来去除焦油。

[0174]

所得合成气可被解释为脱硫的合成气。

[0175]

富硫的侧馏气可任选地与过量空气在焚化炉中燃烧以将所有含硫化合物转化为so2。焚化炉可以任选地在约1500℃的温度下操作。so2可以例如被精制成硫酸盐。

[0176]

所得的气体可以用于产生流并且因此可以被冷却。冷却的合成气可以任选地用氢氧化钠溶液洗涤以除去作为亚硫酸钠和硫酸钠的so2。

[0177]

如在美国专利申请号62/990702的共同未决申请中所述的,合成气的氢与一氧化碳的比率可以任选地在进入wgs单元之前在部分氧化区中进行平衡;在这种情况下,合成气中的氢与一氧化碳比率的波动早已实质降低。所得的变换的合成气可以任选地与平衡的合成气的剩余部分混合(形成任选调节的精制合成气),因此获得所期望的预期合成特定的氢与一氧化碳比率,甚至减少波动。

[0178]

可以任选地使平衡的合成气和/或粗合成气的至少一部分旁通而不使所述合成气经历wgs反应或氢与一氧化碳比率变换区中的可选的氢调节,然后将所述变换的和旁通的气体组合成最佳比例以获得任选调节的精制合成气中所期望的氢与一氧化碳进料比率。旁通气体的比例将根据下游合成反应的所期望比率和变换反应的严重程度而变化。控制送至反应器的旁通气体的比例有助于获得特定的氢与一氧化碳进料比率。

[0179]

作为非限制性示例,当想要将变换的合成气供应到费托反应器时,通常需要增加平衡的合成气的氢与一氧化碳比率。

[0180]

hru

[0181]

氢可以任选地从根据本发明的方法的几个阶段回收。发明人发现从酸性气体去除工艺的下游,特别是从变换气流中,回收氢被证明是最有效的。发明人发现,与在其他位置的氢回收相比,整个工艺的co损失较少。因此,由于产品产率的提高,该设施的整体经济性得到了改善,氢回收在去除氨、硫和二氧化碳杂质后采用。

[0182]

氢可以任选地从水煤气变换反应的变换的合成气下游回收。

[0183]

变换的合成气的至少一部分可以任选地被送到氢回收单元(hru)。hru可以利用变压吸附(psa)工艺来生产用于不同用途的高纯度氢。高纯度氢可任选地用于上游和/或下游工艺。来自hru的废气可任选地用作燃料气体以在焚烧炉中达到所需的燃烧温度,和用于如以上步骤iv所概述的其他用途,从而降低本发明方法的碳强度。

[0184]

来自hru的高纯度氢在压力下可以例如为大约至少97%、至少大约98%和至少大约99%的纯度。去除的杂质可任选地包括但不限于co、co2、ch4、n2和ar。

[0185]

利用回收的氢的上游和/或下游工艺可以任选地包括去除氨或硫或二氧化碳杂质

中的至少一种、合成反应器的催化剂再生和产品改质。

[0186]

与旁通合成气组合的来自wgs单元的变换的合成气可以任选地在合成单元之前通过入口过滤系统,例如入口保护床。入口保护床可以任选地是硫保护床。例如,入口保护床可以以超前-滞后配置运行以从合成气中去除残留的痕量污染物,诸如硫化氢、磷、cos、砷、氯化物和汞。超前床可以任选地例如去除任何存在的污染物,并且滞后床可以例如用作当超前床被突破时的保障。

[0187]

离开保护床的合成气可以解释为任选调节的精制合成气。

[0188]

产品

[0189]

合成气可以被转化为有用的产品,例如长链烃。合成气可以是但不限于变换的合成气、脱硫的合成气、任选地调节的精制合成气和/或新鲜合成气。

[0190]

有用的产品可以例如包括液态烃。液态烃可以例如是可持续的液态运输燃料。

[0191]

有用的产品可以任选地通过使至少部分合成气经受费-托合成单元来生产。

[0192]

至少一部分合成气可以被进料到合成单元中。合适的合成的非限制性示例包括费托、氨合成、甲醇合成、醇合成或作为氢产品。

[0193]

合成反应需要用于最佳性能的进料气中特定的氢与一氧化碳比率(“期望的比率”),以满足工艺需求,最大化转化率和产品产率。作为非限制性示例,费-托合成进料可具有约2的氢与一氧化碳比率。该期望比率通常低于使用比率。作为非限制性示例,费托合成使用比率可以在2.04-2.14的范围内,通常为约2.1。

[0194]

根据涉及费-托合成的实施方案,可以将任选调节的精制合成气任选地进料到ft反应器中。

[0195]

合成单元可以任选地是包含ft反应器的ft单元。

[0196]

ft反应器可以任选地包括微通道。

[0197]

过滤器可以任选地用于去除任何颗粒。

[0198]

ft反应器可以任选地将任选调节的精制合成气的至少部分的一氧化碳和氢主要转化为直链烃。

[0199]

费-托合成单元可以任选地将任选调节的精制合成气转化为液态烃。

[0200]

合成气向液态烃的转化可以任选地在催化剂的存在下进行。链长分布取决于所用催化剂的性质和操作条件。

[0201]

费托反应是放热的并释放热量,其必须除去以保持反应温度大致恒定。已发现催化剂床中的局部高温对ft产品混合物、产率产生不利影响,并可能缩短催化剂寿命。因此,期望保持温度恒定。

[0202]

温度可以例如任选地通过改变与结合循环冷却水使用的ft反应器相关的蒸汽鼓的压力来控制。

[0203]

用于ft合成的操作温度可以任选地介于约125和350℃之间、优选介于约150和300℃之间、更优选介于约170和250℃之间,例如,介于约180和240℃之间。优选地,对于低温ft技术,操作温度在约180和240℃之间。

[0204]

催化剂可以例如是金属或具有载体的复合金属催化剂。在一个实施方案中,金属是钴。载体可以例如由二氧化硅和/或二氧化钛制成。

[0205]

可以在ft合成中获得的产品可以例如包括重质ft液体(hftl)、轻质ft液体

(lftl)、ft工艺水、石脑油和尾气,其包括惰性物质以及未冷凝的轻质烃,通常是c1至c4。包含c1至c4范围的轻质烃的尾气的一部分可以再循环回pox区,送至燃料气系统或应用于如上文步骤iii所概述的其他用途。

[0206]

一部分尾气流可以在被进料到ft反应器之前与新鲜合成气组合,以最大化合成气中可用的co的利用率。在这种情况下,可以使用吹扫流来防止在ft反应器中产生的诸如co2和ch4的惰性气体的积聚。如上所述尾气流作为燃料使用将有资格在气体离开工艺回路时作为吹扫流。

[0207]

液态烃可以被改质以制造有用的产品。至少部分的液态烃可以例如通过加氢处理、氢化处理、产品分馏、加氢裂化和/或加氢异构化中的至少一种来改质。

[0208]

ft液体改质单元可以例如生产高质量石脑油和合成石蜡煤油(spk)。其他改质产品可例如包括汽油、柴油和蜡。例如,该单元可被配置为循环加氢裂化器。

[0209]

有用的产品可以是例如可持续的液体运输燃料或汽油混合原料。运输燃料或汽油混合原料可例如用于航空和/或车辆。可持续液体运输燃料可以例如包括高质量柴油和/或spk。汽油混合原料可以例如包含石脑油。

[0210]

通过根据本发明的方法形成的产品可以例如构成通过常规方法形成的燃料的更清洁形式。

[0211]

根据本发明生产的燃料可以例如改善空气质量,使来自飞机发动机排气的颗粒物质(烟灰)减少高达90%,并且硫氧化物减少几乎100%。

[0212]

根据本发明优选实施方案的方法可以生产与传统燃料生产方法相比具有更少温室气体排放的运输(航空和道路)燃料。与这类常规方法相比,本发明的方法可以使温室气体排放减少至少约50%、至少约60%或至少约65%。本发明的方法可以表现出表明与传统的燃料生产方法相比,减少了至少约50%、至少约60%或至少约65%的温室气体排放的碳强度分数。

[0213]

如上所述,美国目前要求,为使wtl或btl工艺生产的先进生物燃料符合rin(可再生识别号),与源自炼油厂的燃料的基线相比,必须实现60%或更高的温室气体排放(以gco2-eq/mj测量)的减少。在英国,《可再生运输燃料义务指南》(第17(2)条)规定至少60%的类似比较的ghg排放减少。

[0214]

取决于原料,使用根据本发明的方法制造的燃料使得能够显著减少温室气体。根据本发明的方法可以使得能够生产航空和道路燃料,与来自传统炼油厂作业的燃料相比,温室气体排放至少减少约70%。

[0215]

来自ft反应器的吹扫气流(ft尾气)和来自ft液体改质系统的少量尾气流可以任选地再循环到上游工艺(例如,气化或部分氧化区),和/或用于如上文步骤iii和iv所讨论的其他用途,以提高整体碳回收。

[0216]

根据本发明的优选实施方案的方法旨在利用在根据本发明的方法的任何阶段中产生的任何废气用于在适当的情况下的功率发生,以减少天然气或其他外部燃料源的消耗。

[0217]

本文还提供了一种配置为操作根据本发明方法的设备。与传统设备相比,配置成操作根据本发明的方法的设备可以表现出温室气体排放减少至少约50%、至少约60%或至少约65%。被配置为操作根据本发明的方法的设备可以有表明与传统设备相比,温室气体

排放减少至少50%、至少60%、至少65%的碳强度分数。

[0218]

为避免疑问,与从具有波动的组成特征的碳质原料制造有用产品的方法有关的所有特征在适当的情况下也与低碳强度方法和配置为操作该方法的设备有关,反之亦然。

附图说明

[0219]

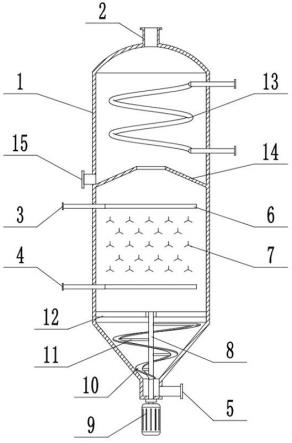

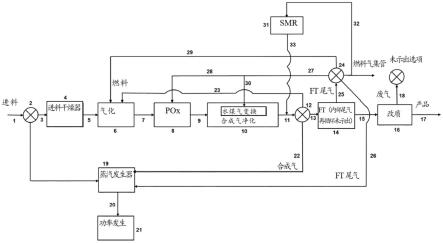

图1描述了根据本发明的优选实施方案,从生物质和/或废物原料进行ft合成的方法的示意图。

[0220]

参考图1,碳质原料在管线1中被提供给变速输送机2,和在管线3中被提供给进料干燥器4,和之后在管线5中被提供给气化区6。来自气化区6的粗合成气在管线7中被送到部分氧化区8。部分氧化的粗合成气在管线9中传送到水煤气变换和气体净化区10,且之后在管线11中传送到可切换阀12和在管线13中到ft队列14,然后在管线15中传送到改质区16,从在管线17中产生第二有用产品流和在管线18上产生轻质气体级分。

[0221]

提供了例如变速输送机2的形式的装置,用于根据需要将管线1中进料流的一部分分流到燃烧器蒸汽发生器19,来自燃烧器蒸汽发生器19的蒸汽可以用于管线20中,以产生用于发电机21中的设备(或其它)的功率。可选地(未示出),蒸汽可用于设备上。

[0222]

提供了例如可切换阀12形式的装置,用于根据需要将管线11中的清洁合成气的一部分分流到管线22中的蒸汽发生器19,或者作为燃料气到管线23中的气化区6。

[0223]

提供了例如可切换阀24的形式的装置,用于根据需要将管线25中的一部分尾气分流到ft反应器队列中作为内部再循环(未示出),到管线26中蒸汽发生器19(其可以进一步用于发电机21中),到管线27和28中的部分氧化区8,到管线29中的气化区6作为燃料气,到管线27和30中的水煤气变换和气体净化区10,或到管线32中的蒸汽甲烷重整区31以产生用于在管线33中再循环到管线11的重整尾气,或到燃料气集管(未示出)。

[0224]

提供了例如可切换阀(未示出)的形式的装置,用于根据需要将轻质气体级分18的一部分分流到三级产品回收,到部分氧化区8(当存在时),到气化区6以用作燃料气,到燃料气集管(未示出),或到蒸汽发生器19以产生用于设备上的蒸汽和/或产生用于发电机21中的设备的功率。

[0225]

现在将参考以下非限制性实施例更具体地描述本发明。

[0226]

实施例

[0227]

选择城市固体废物或木质生物质原料。

[0228]

方法

[0229]

选择的原料处理如下:

[0230]

首先通过将原料粉碎至所需尺寸并干燥至期望的水分含量(在这种情况下为10%w/w)来处理原料以获得干燥的msw或生物质原料。

[0231]

将干燥的msw或生物质原料连续供应到在《800℃的温度、2.2barg的压力下运行的流化床气化单元,并供应过热蒸汽以实现气化并产生每天每短吨原料(stpd)大约5-10或1-2lbmol/hr的粗合成气。

[0232]

粗合成气离开气化器,并被供应到保持在大约1,250℃温度的氧燃烧的部分氧化反应器,和与从上述气化步骤产生的所有粗合成气一起供应,同时调节氧速率以达到目标温度。部分氧化反应将残留的甲烷和其他烃转化为合成气。

[0233]

所得的热平衡合成气被冷却(通过产生过热和饱和的高压蒸汽)至低于200℃的温度,然后通过初级气体净化单元,在该单元中其通过文丘里洗涤器以去除水和颗粒(诸如烟灰和灰分),然后对其进行碱洗以去除氨、卤化物(例如,hcl)、氮氧化物和任何残留的颗粒。

[0234]

然后合成气被压缩并通过二级气体净化和压缩系统,其中酸性气体(h2s和co2)的去除通过使用甲醇溶剂的rectisol

tm

工艺实现,该rectisol

tm

工艺使合成气“脱硫”。

[0235]

大约1-2lbmol/hr/stpd的酸性气体被送到界区(battery limit)以捕获co2。酸性气体流包含少量h2(《0.5mol%)、co(《0.5mol%)、h2o(《5%)和n2(~10%)。

[0236]

一部分合成气被提取并再循环作为气化器的燃料。

[0237]

一部分合成气流通过水煤气变换(wgs)单元,以在重新组合时调节总进料流中氢与一氧化碳(h2:co)的比率。

[0238]

在整个二级气体净化工艺中,设置了各种保护床以去除诸如汞、砷和磷的材料。

[0239]

脱硫和变换的合成气在送至ft合成单元之前通过最终的费托(ft)入口保护床。

[0240]

纯化的合成气被送到ft微通道反应器,其中,在负载在二氧化硅/二氧化钛载体上的钴催化剂存在下,它被转化为合成液态烃。

[0241]

吹扫的/过量的尾气被送到pox和燃料气系统。

[0242]

ft反应水被送至废水处理单元,在那里它被分馏成含有醇的馏出物和含有有机酸的底部馏分。然后对底部流进行生物改质以便在设施中重复使用。

[0243]

合成的ft液体被加氢裂化、加氢异构化和然后加氢处理。随后从改质单元获得运输燃料。

[0244]

从不同工艺单元回收的废水在处置或可能的再利用之前被送到废水处理单元。

[0245]

结果

[0246]

下面总结了上述不同途径的几个代表性实施例:

[0247]

实施例1:

[0248]

表1说明了两种场景(使用城市固体废物作为原料)下的设施性能比较。实例a示出了与天然气输入最小化相对应的情况(为了减少碳强度分数,也为了减少运行成本)。为了实现这一目标,从原料的气化中产生的合成气的部分被用作气化单元的燃烧加热器的燃料。相比之下,实例b示出了其中天然气被输入的情况,所有产生的合成气都用于生产燃料。从下表中可以清楚看出,通过输入天然气而不是将合成气用作燃料,可以获得~14%的产量。然而,碳强度分数受到了负面影响。

[0249]

表1

[0250][0251][0252]

实施例2:

[0253]

表2比较了再循环到pox单元的ft尾气的影响,以减少天然气的输入从而提高设施的碳强度分数(使用城市固体废物作为原料)。观察到产量小幅减少约1%,而ng输入减少约30%。

[0254]

表2

[0255][0256]

实施例3:

[0257]

下面的表3比较了ft尾气再循环到wgs单元的影响,以便减少天然气和功率输入从而提高设施的碳强度分数(使用生物质作为原料)。对于没有ft尾气再循环的情况,假定所

有尾气都用于在废气锅炉中产生额外的sh/hp蒸汽和过热mps。过热蒸汽全部用于功率发生。没有尾气再循环减少了到ft的合成气,因此减少了ft c

5

产品的产生,但它也减少了功率和天然气输入,其具有降低设施的碳强度分数的效果。设施设计将基于碳强度分数和来自运输燃料产品销售的收益产生之间的平衡。

[0258]

表3

[0259]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。