一种抑制3d打印激光成形铝-铜合金裂纹萌生的方法

技术领域

1.本发明涉及一种抑制铝合金裂纹萌生的方法,尤其涉及一种抑制3d打印激光成形铝-铜合金裂纹萌生的方法。

背景技术:

2.激光3d打印技术目前主要分为两个方向,其中之一为面向精密零件的铺粉式选区激光熔化技术。针对选区激光熔化技术,先利用计算机软件将三维零件模型处理为若干二维切片信息,在成形过程中,首先在基板上利用精密铺粉装置均匀铺放一层金属粉末,高能激光束在计算机控制下根据切片二维信息选择性熔化/凝固金属粉末;然后成形基板下降,铺粉装置在已凝固层上继续铺放金属粉末层,激光熔化凝固粉末,重复上述过程直至零件成形完毕。目前激光3d打印技术已可成形部分钛合金、铝合金、镍基高温合金及不锈钢等材料,在航空航天、国防军事、交通运输等领域具有重要的应用前景。

3.目前激光3d打印成形铝合金主要遭遇两个瓶颈问题:一是,激光3d打印应用较多的为铸造系al-si合金,该合金为共晶合金,凝固区间窄,可焊性好,因此具有良好的激光3d打印成形性。然而,由于该合金的材料特性,其强度及韧性有限,目前激光3d打印成形al-si合金抗拉强度<400mpa,延伸率低于6%,难以满足航空航天等领域的性能需求。二是,针对目前传统加工常用高强度铝合金,特别是以沉淀析出强化为主的al-cu、al-zn系合金,其凝固区间较宽,由于激光增材制造过程涉及高速熔化/凝固过程,其瞬时冷却速度高达10

6-107k/s,极易引发在激光3d打印成形al-cu系合金凝固末端固液共存状态下液相来不及填充凝固间隙而造成凝固裂纹,进而造成开裂、翘曲等缺陷造成激光3d打印al-cu构件失效。

4.铝合金是目前航空航天领域构件常用材料之一,而正是由于上述问题,激光3d打印铝合金在航空航天领域应用严重受限,如何有效抑制激光3d打印过程中裂纹萌生现象,高质量成形al-cu合金构件,已成为激光3d打印复杂构件领域亟待解决的关键技术难题之一。

技术实现要素:

5.发明目的:本发明的目的是提供一种可有效抑制3d打印激光成形铝-铜合金裂纹萌生的方法。

6.技术方案:本发明所述的抑制3d打印激光成形铝-铜合金裂纹萌生的方法,包括以下步骤:

7.(1)将al-cu合金粉体与sc2o3粉体混合,球磨,获得al-cu/sc2o3混合粉体;

8.(2)对混合粉体进行激光3d打印成形,控制激光扫描速度为300-500mm/s。

9.其中,步骤(1)中,所述sc2o3粉体占复合粉体的质量百分比为1-1.5wt.%。

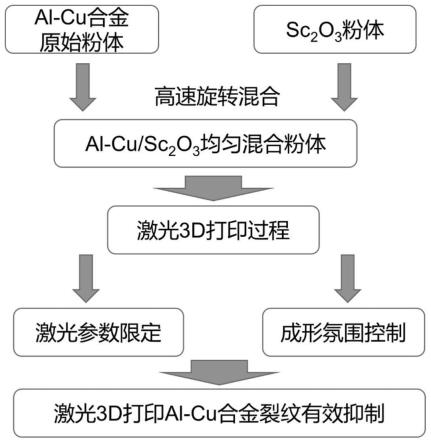

10.其中,步骤(1)中,将al-cu合金粉体与sc2o3粉体置于保护气氛下高速旋转球磨混合,获得al-cu/sc2o3混合原始粉。al-cu合金球形粉体的粒径为15-45μm;sc2o3粉体的粒径为2-5μm。优选的,所用的球磨罐体中放入若干刚玉球体加速混合。优选刚玉球体与原材料

比例为2:1,转速为r=350r/min,球磨时间为t=4h。

11.其中,步骤(2)中,在激光3d打印成形过程中,对成形底板进行预热;所述预热的温度为200-300℃。在整个成形过程中保持恒定。

12.其中,步骤(2)中,控制激光功率为375w-425w;激光扫描层厚度为30μm,扫描间距为70μm;成形腔体氧含量小于等于50ppm。在以上工艺参数下,可进一步保证激光3d打印成形稀al-cu/sc2o3混合粉体获得较高质量。该工艺参数下相较于激光3d打印成形al-si系铝合金,扫描速度显著降低,此时可有效降低熔体凝固速率,降低熔体凝固过程中热裂纹倾向。

13.其中,步骤(2)中,在成形时铺粉装置先在成形底板上均匀铺放混合粉体,高能激光束在计算机控制下选择性熔化粉末层,而后成形底板下降一个层厚高度,铺粉装置重新铺粉,重复上述过程直至试件加工完毕。

14.发明原理:基于上述原始粉体高速混合改性、激光工艺参数限定,可有效抑制激光3d打印成形al-cu合金过程中凝固末端晶间开裂倾向,显著提升al-cu构件激光3d打印成形性。其内在机理如图2所示,主要在于:针对原始粉体进行sc2o3高速混合改性,获得混合均匀的al-cu/sc2o3粉体。在后续加工过程中,由于激光瞬态作用下温度极高,可使sc2o3发生分解,在熔体中产生sc及o元素。其中sc元素会与熔融状态al基体发生反应al sc

→

al3sc。al3sc作为析出相可充当al基体形核剂,显著细化晶粒,使粗大的柱状晶转变为细小的等轴晶,减少晶间开裂的倾向。同时,分解出的o元素可被al-cu合金中微量mg捕获,同时与al基体作用,产生al mg o

→

al2mgo4。该析出相一方面可作为al基体形核剂细化晶粒,另一方面也是al3sc析出形核点,促进al3sc相析出。控制激光工艺在较低扫描速度下同时辅助以高基底预热温度,可一方面降低熔体凝固速度,增加液相填充凝固间隙时间,另一方面可降低温度梯度,进而降低内应力倾向,抑制裂纹萌生。

15.有益效果:本发明与现有技术相比,取得如下显著效果:(1)通过原始粉体高速混合改性、激光3d打印al-cu合金激光工艺控制,解决了激光3d打印成形al-cu系等沉淀强化高强铝合金裂纹敏感性问题,实现了激光3d打印al-cu合金高效高质量无裂纹成形。(2)实现了激光3d打印al-cu合金高质量一体化成形。(3)相较于传统铸造、锻造、粉末冶金及机加工减材加工方式,本发明使激光3d打印成形高强铝合金构件成为可能,极大缩短了零件成形周期、提高了零构件设计自由度同时显著降低原材料的浪费率,为航空航天零件结构拓扑优化设计提供了可能,成形零件可应用于航空航天、通信传输等对轻质高强复杂结构零件有较大需求的行业,可操作性强,适用范围广泛。(4)使沉淀析出强化铝合金3d打印成形成为可能的同时,并未涉及到针对成形装备的大幅改动与变更,面向现有商业化激光增材制造3d打印装备具有较强的普适性,可迅速用于目前的产业研发与生产中,经济实用可推广性强。

附图说明

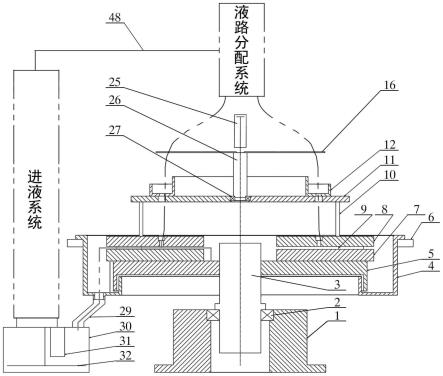

16.图1为本发明所述一种抑制3d打印激光快速成形al-cu合金裂纹萌生方法的工艺流程图;

17.图2为本发明所述一种抑制3d打印激光快速成形al-cu合金裂纹萌生方法的工艺方法机理图;

18.图3为本发明实施例1所得3d打印激光快速成形al-cu合金显微组织光学照片;

19.图4为本发明实施例3所得3d打印激光快速成形al-cu合金显微组织光学照片;

20.图5为本发明实施例5所得3d打印激光快速成形al-cu合金显微组织光学照片;

21.图6为本发明实施例6所得3d打印激光快速成形al-cu合金显微组织光学照片;

22.图7为本发明实施例7所得3d打印激光快速成形al-cu合金显微组织光学照片;

23.图8为本发明实施例10所得3d打印激光快速成形al-cu合金显微组织光学照片;

24.图9为本发明实施例11所得3d打印激光快速成形al-cu合金显微组织光学照片;

25.图10为本发明实施例13所得3d打印激光快速成形al-cu合金显微组织光学照片。

具体实施方式

26.下面对本发明作进一步详细描述。

27.实施例1

28.如图1所示,本发明提供了一种抑制3d打印激光快速成形al-cu合金裂纹萌生的方法,包括以下步骤:

29.(1)采用气雾化法制得的al-cu合金粉末为原始粉体,其粒径尺寸为15-45μm。利用粒径为2-5μm的sc2o3粉体对粒径为15-45μm的原始al-cu合金粉体进行改性,改性方式为ar气氛围下高速旋转混合,获得sc2o3/al-cu混合粉体。sc2o3粉体重量百分比为0%。

30.(2)针对混合粉体进行激光3d打印成形,在成形时铺粉装置先在成形底板上均匀铺放一层厚度为30μm的混合粉体,高能激光束在计算机控制下选择性熔化粉末层,而后成形底板下降一个层厚高度,铺粉装置重新铺粉,重复上述过程直至试件加工完毕,整个成形过程腔体内部保持氩气氛围,氧含量低于50ppm。激光扫描速度设定为400mm/s,底板预热温度为300℃,激光功率采用400w,铺粉厚度为30μm,扫描间距为60μm,成形策略为分区岛状扫描,激光光斑直径为70μm。

31.此时成形试样出现严重的微裂纹倾向,致密度为98.5%,试件抗拉强度为230.6mpa,力学性能较差。本发明的内在机理如图2所示。

32.实施例2

33.在实施例1的基础上,与实施例1不同的是,sc2o3含量为0.5wt.%。此时成形试样出现严重的微裂纹倾向,致密度为99.2%,微裂纹倾向较实施例1有所改善,试件抗拉强度为120.3mpa,力学性能较差。

34.实施例3

35.在实施例1的基础上,与实施例1不同的是,sc2o3含量为1wt.%。此时成形试样无微裂纹倾向,致密度为99.4%,试件抗拉强度为410.7mpa,力学性能优异。

36.实施例4

37.在实施例1的基础上,与实施例1不同的是,sc2o3含量为1.5wt.%。此时成形试样无微裂纹倾向,致密度为98.7%,试件抗拉强度为322.9mpa,力学性能较实施例3降低,这是由于此时由于较高的添加物含量降低了熔体流动性,成形试件内部出现较多的残留孔隙,降低了试件致密度及力学性能。

38.实施例5

39.在实施例1的基础上,与实施例1不同的是,sc2o3含量为2wt.%。此时成形试样无微

裂纹倾向,致密度为98.1%,试件抗拉强度为240.3mpa,力学性能较实施例4降低,这是由于此时由于添加物含量进一步提高导致成形试件内部残留孔隙进一步增加。

40.图3为实施例1成形试样光学图片,可见成形试件裂纹倾向明显。

41.图4为实施例3成形试样光学图片,可见在1wt.%添加物含量下微裂纹得到明显抑制,此时试件连续致密。

42.图5为实施例5成形试样光学图片,可见在添加物含量过高时试件孔隙率明显增加。

43.结合上述实施例1-5,可以发现成形试件微裂纹萌生情况与添加物含量密切相关,在sc2o3添加物含量较低为0及0.5wt.%时试件微裂纹未能完全消除,在sc2o3添加物含量较高为1.5-2wt.%时由于含量过高导致试件内部残余孔隙增加,力学性能下降,因此1-1.5wt.%是较为合适的sc2o3添加物含量。

44.实施例6

45.在实施例3的基础上,与实施例3不同的是,激光扫描速度设定为200mm/s。

46.此时试件无明显微裂纹倾向,致密度为98.2%,力学性能为360.8mpa。

47.图6为实施例6成形试样光学图片,可见此时试样内部存在少许冶金缺陷,这是由于激光扫描速度过慢导致能量输入过高,混合粉体中部分低熔点元素蒸发导致气孔残留,此时由于致密度降低力学性能不高。

48.实施例7

49.在实施例3的基础上,与实施例3不同的是,激光扫描速度设定为600mm/s。此时试件无明显微裂纹倾向,致密度为98.3%,力学性能为310.1mpa。

50.图7为实施例7成形试样光学图片,可见此时试样内部存在少许微裂纹,这是由于激光扫描速度过快导致熔体凝固速度加快,液相来不及填充凝固间隙导致微裂纹萌生,此时由于裂纹存在力学性能不高。

51.实施例8

52.在实施例3的基础上,与实施例3不同的是,激光扫描速度设定为300mm/s。此时试件无明显微裂纹倾向,致密度为99.1%,力学性能为396.2mpa。

53.实施例9

54.在实施例3的基础上,与实施例3不同的是,激光扫描速度设定为500mm/s。此时试件无明显微裂纹倾向,致密度为99.0%,力学性能为402.7mpa。

55.结合实施例3、6、7、8、9,可以发现成形过程中激光扫描速度显著影响成形试件裂纹萌生及力学性能,当激光扫描速度过低为200mm/s时,由于能量过高带来的蒸发问题使试件孔隙率升高,而当激光扫描速度过高600mm/s时由于凝固速度快导致液相无法填充凝固间隙,微裂纹萌生,因此激光扫描速度为300-500mm/s区间内获得良好的抑制裂纹效果及力学性能。

56.实施例10

57.在实施例3的基础上,与实施例3不同的是,底板预热温度为0℃,即不使用底板预热功能。此时成形试件具有严重的裂纹倾向,致密度为98.7%,抗拉强度为190.2mpa。

58.实施例11

59.在实施例3的基础上,与实施例3不同的是,底板预热温度为150℃。此时成形试件

具有轻微的裂纹倾向,致密度为99.0%,抗拉强度为270.6mpa。

60.实施例12

61.在实施例3的基础上,与实施例3不同的是,底板预热温度为200℃。此时成形试件无裂纹倾向,致密度为99.2%,抗拉强度为370.6mpa。

62.实施例13

63.在实施例3的基础上,与实施例3不同的是,底板预热温度为400℃。此时成形试件无裂纹倾向,致密度为98.9%,抗拉强度为330.8mpa。

64.图8为实施例10成形试样光学图片,可见无底板预热情况下成形试件裂纹倾向明显。

65.图9为实施例11成形试样光学图片,可见在150℃底板预热下微裂纹仍然存在。

66.图10为实施例13成形试样光学图片,可见在底板预热温度过高时试件孔隙率明显增加。

67.结合实施例3、10、11、12、13,可以发现底板预热温度在激光3d打印成形al-cu合金裂纹抑制中具有重要作用,当无底板预热或底板预热温度较低时,由于较高的温度梯度易在试件中产生较大的内应力,同时加速凝固过程导致裂纹萌生;当基板预热温度过高时虽然裂纹得到有效抑制,但是由于过高的温度使加工过程及其不稳定,使得试件中产生较多孔隙,致使力学性能下降。综上,当使用底板预热温度为200-300℃左右时试件获得良好的裂纹抑制效果及力学性能。

68.各实施例中制备的激光3d打印al-cu高强铝合金力学性能详见下表1。

69.表1不同实施例中制备的激光3d打印al-cu高强铝合金力学性能

70.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。