1.本技术涉及金属粉末制造制品类领域,尤其涉及一种铁基合金体及其成形方法与应用。

背景技术:

2.激光选区熔化成形是由逐层铺粉的金属粉末经逐层激光选择性熔化成形,可按设计的三维模型,制造复杂网格的金属制品。其中,铁基复杂网格的金属制品因具有生物相容性好,可降解,但如果金属制品较为复杂则通过常规机械加工方法无法制造,并且目前也没有任何关于结构复杂的铁基合金体的激光选区熔化成形参数如何选取的技术公开。

技术实现要素:

3.本技术的主要目的是提供一种铁基骨植入体及其激光选区熔化成形方法,旨在解决现有技术无法获得与目标合金体结构相匹配的激光选区熔化成形参数的技术问题。

4.为解决上述技术问题,本技术实施例提出了:一种铁基合金体的成形方法,包括以下步骤:制备铁基金属粉末,将所述铁基金属粉末作为成形粉料;基于所述成形粉料,获得激光选区熔化成形制造参数;基于目标合金体,构建目标合金体的仿真模型;基于所述激光选区熔化成形制造参数,将所述目标合金体的仿真模型进行切片处理,获得打印文件;将所述打印文件导入激光选区熔化成形设备中进行打印处理,获得目标合金体;其中,所述目标合金体包括若干单元网格,所述单元网格的杆直径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

。

5.作为本技术一些可选实施方式,所述铁基金属粉末包括:24wt%~28wt%mn、8wt%~10wt%si、2wt%~3wt%cu和0.6wt%c,余量为fe;作为本技术一些可选实施方式,所述制备铁基金属粉末,将所述铁基金属粉末作为成形粉料;基于所述成形粉料,获得激光选区熔化成形制造参数,包括:采用真空气雾化法制备第一铁基金属粉末;将所述第一铁基金属粉末进行筛粉处理和干燥处理,获得第二铁基金属粉末;将所述第二铁基金属粉末作为成形粉料;基于所述成形粉料,获得激光选区熔化成形制造参数。

6.作为本技术一些可选实施方式,所述干燥处理的干燥温度为150℃,干燥时间为6h~8h,真空压力为-0.8~-1.0bar。

7.作为本技术一些可选实施方式,所述激光选区熔化成形制造参数包括:铺粉层厚为20μm,光斑直径50μm ,取消轮廓,只开启内表面,激光功率110w~140w,扫描速度950mm/s~1050mm/s,扫描间距0.06mm-0.08mm,条带间距-0.06mm,路径偏移0.03mm-0.04mm。

8.作为本技术一些可选实施方式,所述将所述打印文件导入激光选区熔化成形设备中进行打印处理,获得目标合金体,包括:将所述打印文件导入激光选区熔化成形设备中,安装基板和刮刀,铺粉,设置基板温度,通入氩气进行保护,开始打印,获得第一目标合金体;将所述第一目标合金体取出进行清粉处理后,去除基板,获得目标合金体。

9.作为本技术一些可选实施方式,所述基板的粗糙度值为ra1.6μm~ra3.2μm,所述基板加热温度为150℃。

10.作为本技术一些可选实施方式,所述氩气纯度为99.999%,所述激光选区熔化成形设备的腔室内氧含量低于200ppm,所述腔室内压力为1mbar~20mbar,除尘风量14 m3/h~18 m3/h。

11.为解决上述技术问题,本技术实施例还提出了:一种如上所述成形方法获得的铁基合金体,所述铁基合金体通过激光选区熔化成形获得,其成形粉料包括以下组分:24wt%~28wt%mn、8wt%~10wt%si、2wt%~3wt%cu和0.6wt%c,余量为fe。

12.为解决上述技术问题,本技术实施例还提出了:一种铁基合金体的应用,所述铁基合金体用于制备铁基骨植入体;其中,所述铁基骨植入体的30天体液腐蚀速率为0.25mm/year~0.32mm/year,所述铁基骨植入体的弹性模量为10~18gpa;所述铁基骨植入体的单元杆径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

。

13.与现有技术相比,本技术通过激光选区熔化成形方法制造获得铁基骨植入体,相较于传统的加工制造技术,本技术所述激光选区熔化成形方法在成形过程中不需要模具,极大提高了制造效率,降低了制造成本;并且加工性更强,可以生产结构复杂且精细度要求较高的合金体,即包括若干单元网格,所述单元网格的杆直径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

的目标合金体。并且在实际应用中,由于成形粉末的组成以及仿真模型的不同,往往成形参数也会大相径庭,因为需要基于成形粉末的性质以及仿真模型的结构特性,采用特定的工艺参数控制激光扫描系统对仿真模型熔融出相应的截面,然后逐层制造,至产品制造完成。因此在具体应用时,本技术制备铁基金属粉末,将所述铁基金属粉末作为成形粉料;基于所述成形粉料,获得激光选区熔化成形制造参数;基于目标合金体,构建目标合金体的仿真模型;基于所述激光选区熔化成形制造参数,将所述目标合金体的仿真模型进行切片处理,获得打印文件;将所述打印文件导入激光选区熔化成形设备中进行打印处理,获得目标合金体。可以看出,基于本技术所述方法能基于目标合金体结构,获得匹配度较高的成形参数。

附图说明

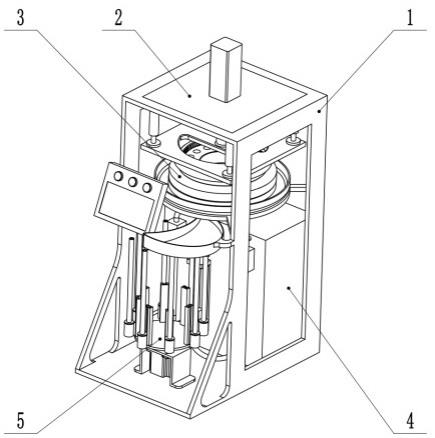

14.图1是本技术实施例所述铁基骨植入体结构示意图;图2是本技术实施例1所成形获得的铁基骨植入体结构图;图3是本技术实施例2所成形获得的铁基骨植入体结构图;图4是本技术实施例3所成形获得的铁基骨植入体结构图。

具体实施方式

15.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

16.因意外、老龄化等原因造成的骨折或骨损伤,可以通过手术植入金属夹板进行治疗,但骨愈合后,金属存在于人体中,还需把金属夹板取出,这就会造成二次伤害,作为理想的骨植入物需要具有生物相容性好、可降解、足够的力学强度及具有与人体骨接近的弹性模量、可定制化的外形轮廓等特点。

17.激光选区熔化成形是由逐层铺粉的金属粉末经逐层激光选择性熔化成形,可按设计的三维模型,制造复杂网格的金属制品,尤其可制造机械加工无法制造的产品,比如仿骨结构。铁基骨植入体因具有生物相容性好,可降解,其仿骨组织最利于骨组织的生长,但常规机械加工方法无法制造,而经激光选区熔化可以成形出仿骨组织,且具有可定制化成形出与人体骨结构接近的弹性模量( 3-20 gpa),成为一种理想的铁基骨植入体制造方法。

18.激光选区熔化成形无支撑铁基仿形骨植入精细结构(杆径小至0.12mm)的难点在于目前暂无铁基金属粉末材料的激光选区熔化成形参数,因仿形骨植入结构杆径小至0.12mm,且不能加支撑,只能从打印制造参数上进行解决,需要先优化出此材料的打印成形参数,再在此基础上进一步优化打印细杆径的制造参数,从而找到激光选区熔化成形铁基骨植入结构的制造方法。

19.激光选区熔化成形是由逐层铺粉的金属粉末经逐层激光选择性熔化成形,可按设计的三维模型,制造复杂网格的金属制品。其中,铁基复杂网格的金属制品因具有生物相容性好,可降解,但如果金属制品较为复杂则通过常规机械加工方法无法制造,并且目前也没有任何关于结构复杂的铁基合金体的激光选区熔化成形参数如何选取的技术公开。

20.为解决上述技术问题,本技术实施例还提出了:一种铁基合金体的成形方法,包括以下步骤:步骤s1、制备铁基金属粉末,将所述铁基金属粉末作为成形粉料;基于所述成形粉料,获得激光选区熔化成形制造参数。

21.在具体应用中,步骤s10所述制备铁基金属粉末,包括:采用真空气雾化法制备第一铁基金属粉末;将所述第一铁基金属粉末进行筛粉处理和干燥处理,获得第二铁基金属粉末。其中,所述干燥处理的干燥温度为150℃,干燥时间为6h~8h,真空压力为-0.8~-1.0bar。其中,所述真空气雾化法是指利用高速气流作用于熔融液流,使气体动能转化为熔体表面能,进而形成细小的液滴并凝固成粉末颗粒。

22.在具体应用中,所述铁基粉末通过真空气雾化法制备获得,所述铁基金属粉末包括:24wt%~28wt%mn、8wt%~10wt%si、2wt%~3wt%cu和0.6wt%c,余量为fe。其中,fe在生理环境中易腐蚀,具备天然的可降解性,并且在降解过程中不会发生析氢反应,对骨植入体的力学性能影响较小;同时为了提高铁基植入体在生理环境中腐蚀速率慢的技术问题,本技术通过添加元素mn与fe合金化,在激光选区熔化成形的制备条件下,使其固溶于fe基体中,形成低电极电位的固溶体相,降低骨植入体整体的电极电位;同时,通过添加元素si和元素cu与所述植入体进行合金化,形成微电偶腐蚀;也就是说,本技术实施例通过在铁基体中同时添加元素mn、元素si和元素cu,使其协同加快骨植入体的降解,即一方面降低了骨植入体的电极电位,形成了铁锰固溶体,另一方面,cu和si 沿着奥氏体相的晶界析出,与基体形成了众多局部的微电偶腐蚀单元,从而加快了骨植入体在生理环境中的降解。

23.步骤s2、基于目标合金体,构建目标合金体的仿真模型。

24.步骤s3、基于所述激光选区熔化成形制造参数,将所述目标合金体的仿真模型进

行切片处理,获得打印文件。

25.步骤s4、将所述打印文件导入激光选区熔化成形设备中进行打印处理,获得目标合金体;其中,所述目标合金体包括若干单元网格,所述单元网格的杆直径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

。

26.在具体应用中,与现有技术相比,本技术通过激光选区熔化成形方法制造获得铁基骨植入体,相较于传统的加工制造技术,本技术所述激光选区熔化成形方法在成形过程中不需要模具,极大提高了制造效率,降低了制造成本;并且加工性更强,可以生产结构复杂且精细度要求较高的合金体,即包括若干单元网格,所述单元网格的杆直径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

的目标合金体。并且在实际应用中,由于成形粉末的组成以及仿真模型的不同,往往成形参数也会大相径庭,因为需要基于成形粉末的性质以及仿真模型的结构特性,采用特定的工艺参数控制激光扫描系统对仿真模型熔融出相应的截面,然后逐层制造,至产品制造完成。因此在具体应用时,本技术制备铁基金属粉末,将所述铁基金属粉末作为成形粉料;基于所述成形粉料,获得激光选区熔化成形制造参数;基于目标合金体,构建目标合金体的仿真模型;基于所述激光选区熔化成形制造参数,将所述目标合金体的仿真模型进行切片处理,获得打印文件;将所述打印文件导入激光选区熔化成形设备中进行打印处理,获得目标合金体。可以看出,基于本技术所述方法能基于目标合金体结构,获得匹配度较高的成形参数。

27.步骤s20、基于目标合金体,构建目标合金体的仿真模型。

28.在具体应用中,所述目标合金体的仿真模型基于目标合金体情况获得,用ntopology软件根据目标合金体情况进行参数化目标合金体的仿真模型设计,所述目标合金体仿真模型结构与最终所获得的目标合金体的结构相同,均包括若干单元网格,所述单元网格的杆直径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

。所述单元网格包括无序单元网格和有序单元网格;本技术实施例所述目标合金体结构不需要支撑。

29.步骤s30、将所述目标合金体仿真模型进行切片处理,设置激光选区熔化成形制造参数;基于所述参数,获得打印文件。

30.在具体应用中,所述切片处理通过magics软件完成,不加支撑,所述激光选区熔化成形制造参数包括:铺粉层厚为20μm,光斑直径50μm ,取消轮廓,只开启内表面,激光功率110w~140w,扫描速度950mm/s~1050mm/s,扫描间距0.06mm-0.08mm,条带间距-0.06mm,路径偏移0.03mm-0.04mm。

31.步骤s40、将所述打印文件导入激光选区熔化成形设备中进行打印处理,获得目标合金体;所述目标合金体包括若干单元网格;其中,所述目标合金体包括若干单元网格,所述单元网格的杆直径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

。

32.在具体应用中,通过上述方法成形获得的目标合金体用于制备铁基骨植入体;其中,所述铁基骨植入体的30天体液腐蚀速率为0.25mm/year~0.32mm/year,所述铁基骨植入体的弹性模量为10~18gpa;所述铁基骨植入体的单元杆径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

。

33.在具体应用中,步骤s40所述将所述打印文件导入激光选区熔化成形设备中进行打印处理,获得目标合金体,包括:将所述打印文件导入激光选区熔化成形设备中,安装基板和刮刀,铺粉,设置基板

温度,通入氩气进行保护,开始打印,获得第一目标合金体;将所述第一目标合金体取出进行清粉处理后,去除基板,获得目标合金体。

34.其中,所述基板的粗糙度值为ra1.6μm~ra3.2μm,所述基板加热温度为150℃。作为本技术一些可选实施方式,所述氩气纯度为99.999%,所述激光选区熔化成形设备的腔室内氧含量低于200ppm,所述腔室内压力为1mbar~20mbar,除尘风量14 m3/h~18 m3/h。其中,所述清粉处理可以是先振动清粉,再流道吹气清粉;所述去除基板可以是通过线切割方式进行。

35.本技术所述激光选区熔化成形方法在成形过程中不需要模具,极大提高了制造效率,降低了制造成本;并且加工性更强,可以生产结构复杂且精细度要求较高的骨植入体。因此,在将所述铁基合金体用于制备骨植入体时,本技术先是基于受体骨情况构建一个骨植入体仿真模型,并且使用三维切片软件对所述仿真模型进行切片处理,使其形成许多层叠的二维切片;再将上述制备获得的铁基粉末放入供粉缸,通过升降供粉缸活塞的高度控制缸底使供粉缸中的铁基粉末升高,并利用刮刀移动铺粉,将供粉缸中的粉末匀速送到并铺于成形区域的基板上。但在实际应用中,由于成形粉末的组成以及仿真模型的不同,往往成形参数也会大相径庭,因为需要基于成形粉末的性质以及仿真模型的结构特性,采用特定的工艺参数控制激光扫描系统对仿真模型熔融出相应的截面,然后逐层制造,至产品制造完成。

36.基于此,本技术实施例提出了一种铁基骨植入体,所述铁基骨植入体的30天体液腐蚀速率为0.25mm/year~0.32mm/year,所述铁基骨植入体的弹性模量为10~18gpa;所述铁基骨植入体的单元杆径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

;在具体应用中,所述铁基骨植入体可根据受体骨情况进行定制化设计。

37.所述铁基骨植入体通过激光选区熔化成形获得,其成形粉料包括以下组分:24wt%~28wt%mn、8wt%~10wt%si、2wt%~3wt%cu和0.6wt%c,余量为fe。

38.在将所述铁基合金体用于制备骨植入体时,所述铁基骨植入体结构示意图如图1所示。

39.与现有技术相比,本技术所述铁基骨植入体通过激光选区熔化成形获得,其成形粉料包括以下组分:24wt%~28wt%mn、8wt%~10wt%si、2wt%~3wt%cu和0.6wt%c,余量为fe;其中fe在生理环境中易腐蚀,具备天然的可降解性,并且在降解过程中不会发生析氢反应,对骨植入体的力学性能影响较小;同时为了提高铁基植入体在生理环境中腐蚀速率慢的技术问题,本技术通过添加元素mn与fe合金化,在激光选区熔化成形的制备条件下,使其固溶于fe基体中,形成低电极电位的固溶体相,降低骨植入体整体的电极电位;同时,通过添加元素si和元素cu与所述植入体进行合金化,形成微电偶腐蚀;也就是说,本技术实施例通过在铁基体中同时添加元素mn、元素si和元素cu,使其协同加快骨植入体的降解,即一方面降低了骨植入体的电极电位,形成了铁锰固溶体,另一方面,cu和si 沿着奥氏体相的晶界析出,与基体形成了众多局部的微电偶腐蚀单元,从而加快了骨植入体在生理环境中的降解。本技术实施例所述铁基骨植入体的30天体液腐蚀速率为0.25mm/year~0.32mm/year;所述铁基骨植入体的弹性模量为10~18gpa;所述铁基骨植入体的单元杆径为0.12mm~0.20mm,杆径跨度为2mm~4mm,杆夹角为0

°

~120

°

。由此可见,本技术实施例所述骨植入体的降解性能、力学性能和精细度均可以满足医疗应用需求,在帮助组织愈合的同时,可在体内

逐渐降解。

40.下面结合具体实施例对本技术所述铁基合金体及其成形方法与应用进行详细说明,其中下述实施例1-3所述铁基合金体均用于制备铁基骨植入体。

41.实施例1步骤1:真空气雾化法制备铁基粉末,所述铁基粉末由以下成分组成:mn 24%,si 10%,cu 2%,c 0.6%,余量为铁,总质量百分比为100%;打印前进行筛粉,真空干燥,干燥温度150℃,时间8h,真空压力-1.0bar。

42.步骤2:用ntopology软件根据受体骨情况进行参数化骨仿形结构模型设计,设计单元结构杆直径为0.12mm,杆跨度为2-3mm,杆与杆夹角在0-120度仿形骨网格模型文件,将文件导入magics软件进行优化,不加支撑,设置激光选区熔化成形制造参数:铺粉层厚为20μm,光斑直径为50μm ,取消轮廓,只开启内表面,激光功率为110w,扫描速度为950mm/s,扫描间距为0.06mm,条带间距为-0.06mm,路径偏移为0.04mm,然后进行切片,形成切片文件。

43.步骤3:将步骤2的切片文件导入激光选区熔化成形设备中,安装粗糙化处理过的基板,粗糙度为ra1.6-ra3.2μm、安装刮刀,铺粉,设置基板加热温度150℃,通入纯度为99.999%的氩气进行保护腔体,腔室内氧含量低于200ppm,腔室内压力为0~20mbar,除尘风量18 m3/h,开始打印;步骤4:打印完成后,关闭打印设备,待腔室内温度降到室温时开启腔门,取出后对铁基骨植入结构件清粉,先振动清粉,再流道吹气清粉,进行线切割去除基板,获得铁基骨植入体1。

44.本实施例激光选区熔化成形后的铁基骨植入体1的结构如图2所示,将得到的铁基骨植入体1进行弹性模量和30天人体体液腐蚀速率测试,测试结果见表1。

45.实施例2步骤1:采用真空气雾化法制备铁基粉末,所述铁基粉末由以下成分组成:mn 26%,si 9%,cu 3%,c 0.6%,余量为铁,总质量百分比为100%;打印前进行筛粉,真空干燥,干燥温度150℃,时间7h,真空压力-0.9bar。

46.步骤2:用ntopology软件根据受体骨情况进行参数化骨仿形结构模型设计,设计单元结构杆直径为0.2mm,杆跨度为2-4mm,杆与杆夹角在0-120度仿形骨网格模型文件,将文件导入magics软件进行优化,不加支撑,设置激光选区熔化成形制造参数:铺粉层厚为20μm,光斑直径为50μm,取消轮廓,只开启内表面,激光功率为120w,扫描速度为1000mm/s,扫描间距为0.08mm,条带间距为-0.06mm,路径偏移为0.04mm,然后进行切片,形成切片文件。

47.步骤3:将步骤2的切片文件导入激光选区熔化成形设备中,安装粗糙化处理过的基板,粗糙度为ra1.6-ra3.2μm、安装刮刀,铺粉,设置基板加热温度为150℃,通入纯度为99.999%的氩气进行保护腔体,腔室内氧含量低于200ppm,腔室内压力为0~20mbar,除尘风量为16 m3/h,开始打印;步骤4:打印完成后,关闭打印设备,待腔室内温度降到室温时开启腔门,取出后对铁基骨植入结构件清粉,先振动清粉,再流道吹气清粉,进行线切割去除基板,获得铁基骨植入体2。

48.本实施例激光选区熔化成形后的铁基骨植入体2的结构如图3所示,将得到的铁基骨植入体2进行弹性模量和30天人体体液腐蚀速率测试,测试结果见表1。

49.实施例3步骤1:采用真空气雾化法制备铁基粉末,所述铁基粉末由以下成分组成:mn 28%,si 8%,cu 2.5%,c 0.6%,余量为铁,总质量百分比为100%;打印前进行筛粉,真空干燥,干燥温度150℃,时间6h,真空压力-0.8bar。

50.步骤2:用ntopology软件根据受体骨情况进行参数化骨仿形结构模型设计,设计单元结构杆直径为0.20mm,杆跨度为3-4mm,杆与杆夹角在0-120度仿形骨网格模型文件,将文件导入magics软件进行优化,不加支撑,设置激光选区熔化成形制造参数:铺粉层厚为20μm,光斑直径为50μm ,取消轮廓,只开启内表面,激光功率为140w,扫描速度为1050mm/s,扫描间距为0.08mm,条带间距为-0.06mm,路径偏移为0.03mm,然后进行切片,形成切片文件。

51.步骤3:将步骤2的切片文件导入激光选区熔化成形设备中,安装粗糙化处理过的基板,粗糙度为ra1.6-ra3.2μm、安装刮刀,铺粉,设置基板加热温度150℃,通入纯度为99.999%的氩气进行保护腔体,腔室内氧含量低于200ppm,腔室内压力为0~20mbar,除尘风量为14 m3/h,开始打印;步骤4:打印完成后,关闭打印设备,待腔室内温度降到室温时开启腔门,取出后对铁基骨植入结构件清粉,先振动清粉,再流道吹气清粉,进行线切割去除基板,获得铁基骨植入体3。

52.本实施例激光选区熔化成形后的铁基骨植入体3的结构如图4所示,将得到的铁基骨植入体3进行弹性模量和30天人体体液腐蚀速率测试,测试结果见表1。

53.表1:可以看出,经本技术实施例所述方法成形获得的铁基骨植入体为无支撑铁基仿形骨植入精细结构(杆径小至0.12mm),结构弹性模量在10-18 gpa,30天人体体液腐蚀速率在0.25-0.32mm/year,可满足可降解金属基骨植入产品对骨植入物的强度及腐蚀速率的要求。

54.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所做的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。