1.本发明涉及防冰膜制备技术领域,更具体的涉及一种可光热转换的超疏水防冰膜及其制备方法和应用。

背景技术:

2.结冰现象会大大阻碍高速公路、飞机、船舶、电力线和电信设备等的正常运行。目前,除冰方法主要包括物理和化学除冰法,但二者均会带来大量的能量和资源消耗。在过去几年中,受生物材料表面超润湿性的启发,超疏水表面的防冰性能得到越来越多的科学家们的关注。由于超疏水表面上接触角值越大,表面上的液滴与固体表面的接触面积便越小。因此在超疏水表面上的液滴与基底表面的传热效果相较于普通表面更差,结冰时间得到延缓,实现优异的防冰效果。

3.然而,超疏水材料作为防冰材料也有一些缺点。在低温高湿环境中,大量冷凝水会破坏超疏水表面的疏水性。表面上的冷凝水冻结后,冰往往与超疏水表面形成机械联锁结构,超疏水表面被钉在冰的表面上,以提高冰在表面上的粘附强度。因此,在除冰过程中,超疏水表面的结构被破坏,从而影响长期耐久性。

4.另外,表面引发疏水单体聚合接枝疏水聚合物方法是一种常用的制备超疏水材料的方法。但现有表面引发聚合技术在制备超疏水材料时存在以下缺点:1、利用传统的表面引发-原子转移自由基聚合方法接枝疏水聚合物法所制备的超疏水膜机械性能较差,不利于长期使用,这可能是由于聚合物pfma较差的机械强度导致的。2、在表面引发-原子转移自由基聚合工艺过程中,需要大量的溶剂和铜盐,容易造成资源的浪费和环境的污染,而且聚合过程必须在无氧条件下进行,反应条件较为苛刻。

技术实现要素:

5.针对以上问题,本发明提供了一种可光热转换的超疏水防冰膜及其制备方法和应用,提高了超疏水防冰膜的耐久性。

6.本发明的第一个目的是提供一种可光热转换的超疏水防冰膜的制备方法,按照以下步骤制备得到:

7.步骤1、溴化碳纳米管的制备

8.以极性溶液a为溶剂,碱性化合物为催化剂,以氨基化碳纳米管为原料,2-溴异丁酰溴作为溴化剂,在冰水浴中发生酰化反应,得到溴化碳纳米管,备用;

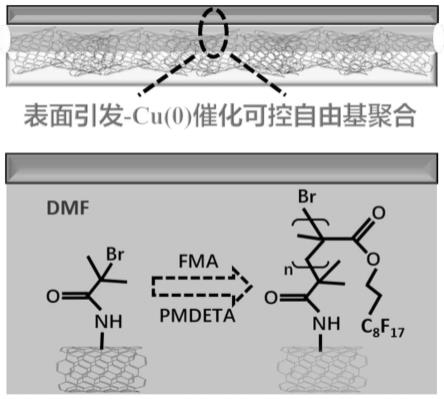

9.步骤2、表面引发-cu(0)催化可控自由基聚合法制备超疏水防冰膜

10.将聚二甲基硅氧烷预聚物均匀涂覆在石英板上,50-80℃加热15-60min后,在其表面均匀涂覆溴化碳纳米管,固化处理后脱模得到表面粘附溴化碳纳米管的聚二甲基硅氧烷膜;

11.将聚二甲基硅氧烷膜平放在玻璃板上,以极性溶液b为溶剂、含氮化合物为配体、全氟烷基乙基甲基丙烯酸酯类化合物为单体,以铜板为催化剂,在聚二甲基硅氧烷膜表面

引发单体聚合,制备得到超疏水防冰膜。

12.优选的,步骤1中,酰化反应的反应时间为12-24h,其中氨基化碳纳米管、极性溶液a、碱性化合物、2-溴异丁酰溴的比例为0.05-0.2g:30-50ml:1-5ml:4-8ml;

13.极性溶剂a为n,n-二甲基甲酰胺,n,n-二甲基乙酰胺,甲苯,二甲苯,二氯乙烷,二氧六环中的一种;碱性化合物为三乙胺,二苯基膦,三丁基膦,二乙烯三胺中的一种。

14.优选的,步骤2中,聚二甲基硅氧烷预聚物的涂覆厚度为50-500μm,每1625mm2的石英板上,溴化碳纳米管的添加量为50-80mg。

15.优选的,步骤2中,固化处理为70-100℃下固化0.5-4h。

16.优选的,步骤2中,将极性溶液b、含氮化合物和全氟烷基乙基甲基丙烯酸酯类化合物混合得到反应溶液,备用;

17.将聚二甲基硅氧烷膜平放在玻璃板上,在其表面加入反应溶液,然后盖上铜板,静置反应30min-2h后,将改性的聚二甲基硅氧烷膜进行洗涤,最后室温干燥得到超疏水防冰膜。

18.优选的,步骤2中极性溶液、全氟烷基乙基甲基丙烯酸酯类化合物、含氮化合物的体积比为1:0.05-0.5:0.01-0.04;

19.全氟烷基乙基甲基丙烯酸酯类化合物为ch2c(ch3)coo-(ch2)

2-(cf2)ncf3,其中n为3-10的自然数;极性溶液b为n,n-二甲基甲酰胺,n,n-二甲基乙酰胺,二甲基亚砜,二氧六环、n-甲基吡咯烷酮中的一种;含氮化合物为五甲基二乙烯三胺、吡啶,2,2-联吡啶中的一种。

20.优选的,步骤2中,铜板与溴化聚二甲基硅氧烷膜之间的距离为0.2-1mm,每1625mm2的溴化聚二甲基硅氧烷膜上,反应溶液的添加量为10-15μl。

21.本发明的第二个目的是提供上述制备方法制备得到的可光热转换的超疏水防冰膜。

22.本发明的第三个目的是提供上述可光热转换的超疏水防冰膜在飞机、输电线路、风电叶片中的应用。

23.本发明的机理:本发明利用表面引发-cu(0)催化可控自由基聚合方法在超疏水防冰膜表面的溴化碳纳米管上,在催化剂铜板和配体五甲基二乙烯三胺的作用下,以及室温空气环境内引发单体全氟辛基乙基甲基丙烯酸酯聚合制备疏水聚合物刷,使防冰膜展现超疏水性能,并协同碳纳米管的光热转化能力达到超疏水防冰膜的防冰-除冰效果。

24.与现有技术相比,本发明具有以下有益效果:

25.(1)、本发明利用表面引发-cu(0)催化可控自由基聚合接枝疏水聚合物法制备超疏水防冰膜可以在铜板和基底之间的限域空间内引发单体聚合,具有使用化学溶剂少、聚合物刷增长速率快、制备工艺简单等优点,达到了优化表面引发聚合工艺的效果;

26.(2)、本发明利用碳纳米管制备超疏水防冰膜不仅可以构筑有机-无机复合结构,明显提高超疏水防冰膜的耐磨性,还可以利用光热转换能力在近红外光的照射下生热达到除冰效果;

27.(3)、本发明制备的超疏水防冰膜的防冰/除冰效果明显增加;防冰效果主要是由于超疏水防冰膜的超疏水性能,除冰效果主要是由于碳纳米管的光热转换能力;

28.(4)本发明利用碳纳米管与聚二甲基硅氧烷(pdms)构筑的有机-无机复合结构明

显提高超疏水膜的耐磨性,在1000目砂纸下施加9.8kpa压力摩擦12米超疏水性能依旧存在。

附图说明

29.图1为本发明制备超疏水防冰膜的示意图;

30.图2为实施例1制备的超疏水防冰膜的除冰效果。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料如无特殊说明,均可从商业途径获得。本发明所用pdms前驱体及其配合使用的固化剂是道康宁184,其中,该固化剂为含氢硅油。另外需要说明的是,dmf代表n,n-二甲基甲酰胺,pmdeta代表五甲基二乙烯三胺、fma代表全氟辛基乙基甲基丙烯酸酯,dmac为n,n-二甲基乙酰胺,dmso代表二甲基亚砜,nmp代表n-甲基吡咯烷酮,pdms代表聚二甲基硅氧烷。本发明中冰水浴的温度为0-4℃。

33.实施例1

34.在三口烧瓶中加入0.1g氨基化碳纳米管,40ml dmf和3ml三乙胺,搅拌均匀后浸入冰水浴中,并滴加6ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应24h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

35.首先将pdms预聚物(其中,pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为50μm,并放置在70℃加热板上。30min后待石英板上pdms预聚物失去流动性但表面依旧发粘时,将50mg溴化碳纳米管均匀涂敷在pdms表面,然后移入80℃烘箱中继续固化3h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所示,将dmf、fma、pmdeta按照体积比为1:0.05:0.02配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴10μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至0.5mm。静置30min后,将改性的pdms膜放入dmf中洗涤三次,最后室温干燥得到超疏水防冰膜。如图1所示。

36.超疏水防冰膜在1000目砂纸下施加9.8kpa压力摩擦12米接触角依旧保持在161

°

;在近红外光照射60s下可将超疏水防冰膜表面冰融化。

37.实施例2

38.在三口烧瓶中加入0.1g氨基化碳纳米管,40ml dmf和3ml三乙胺,搅拌均匀后浸入冰水浴中,并滴加6ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应24h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

39.首先将pdms预聚物(pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为200μm,并放置在70℃加热板上,30min后待石英板上pdms预聚物失去流动性但表面依旧发粘时,将50mg溴化碳纳米管均匀涂敷在pdms表面,然后移入80

℃烘箱中继续固化3h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所示,将dmf、fma、pmdeta按照体积比为1:0.1:0.01配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴10μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至0.2mm。静置30min后,将改性的pdms膜放入dmf中洗涤三次,最后室温干燥得到超疏水防冰膜。

40.超疏水防冰膜在1000目砂纸下施加9.8kpa压力摩擦12米接触角依旧保持在153

°

;在近红外光照射75s下可将超疏水防冰膜表面冰融化。

41.实施例3

42.在三口烧瓶中加入0.1g氨基化碳纳米管,40ml dmf和3ml三乙胺,搅拌均匀后浸入冰水浴中,并滴加6ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应24h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

43.首先将pdms预聚物(pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为500μm,并放置在70℃加热板上,30min后待石英板上pdms预聚物失去流动性但表面依旧发粘时,将溴化碳纳米管均匀涂敷在pdms表面,然后移入80℃烘箱中继续固化3h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所示,将dmf、fma、pmdeta按照体积比为1:0.5:0.04配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴10μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至1mm。静置30min后,将改性的pdms膜放入dmf中洗涤三次,最后室温干燥得到超疏水防冰膜。

44.超疏水防冰膜在1000目砂纸下施加9.8kpa压力摩擦12米接触角依旧保持在156

°

;在近红外光照射90s下可将超疏水防冰膜表面冰融化。

45.实施例4

46.在三口烧瓶中加入0.05g氨基化碳纳米管,50mldmf和1ml三乙胺,搅拌均匀后浸入冰水浴中,并滴加8ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应12h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

47.首先将pdms预聚物(pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为100μm,并放置在50℃加热板上。60min后待石英板上pdms预聚物失去流动性但表面依旧发粘时,将80mg溴化碳纳米管均匀涂敷在pdms表面,然后移入70℃烘箱中继续固化4h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所示,将dmf、ch2c(ch3)coo-(ch2)

2-(cf2)9cf3、pmdeta按照体积比为1:0.3:0.03配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴15μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至1mm。静置2h后,将改性的pdms膜放入dmf中洗涤三次,最后室温干燥得到超疏水防冰膜。

48.实施例5

49.在三口烧瓶中加入0.2g氨基化碳纳米管,30ml dmf和5ml三乙胺,搅拌均匀后浸入冰水浴中,并滴加4ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应20h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

50.首先将pdms预聚物(pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为300μm,并放置在80℃加热板上,15min后待石英板上pdms预聚

物失去流动性但表面依旧发粘时,将60mg溴化碳纳米管均匀涂敷在pdms表面,然后移入100℃烘箱中继续固化0.5h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所示,将dmf、ch2c(ch3)coo-(ch2)

2-(cf2)8cf3、pmdeta按照体积比为1:0.02:0.05配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴12μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至0.5mm。静置1h后,将改性的pdms膜放入dmf中洗涤三次,最后室温干燥得到超疏水防冰膜。

51.实施例6

52.在三口烧瓶中加入0.1g氨基化碳纳米管,40mldmac和3ml二苯基膦,搅拌均匀后浸入冰水浴中,并滴加6ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应24h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

53.首先将pdms预聚物(其中,pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为50μm,并放置在70℃加热板上。30min后待石英板上pdms预聚物失去流动性但表面依旧发粘时,将80mg溴化碳纳米管均匀涂敷在pdms表面,然后移入80℃烘箱中继续固化3h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所示,将dmac、ch2c(ch3)coo-(ch2)

2-(cf2)3cf3、吡啶按照体积比为1:0.05:0.02配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴10μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至0.5mm。静置30min后,将改性的pdms膜放入dmac中洗涤三次,最后室温干燥得到超疏水防冰膜。

54.实施例7

55.在三口烧瓶中加入0.1g氨基化碳纳米管,40ml甲苯和3ml三丁基膦,搅拌均匀后浸入冰水浴中,并滴加6ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应24h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

56.首先将pdms预聚物(其中,pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为50μm,并放置在70℃加热板上。30min后待石英板上pdms预聚物失去流动性但表面依旧发粘时,将70mg溴化碳纳米管均匀涂敷在pdms表面,然后移入80℃烘箱中继续固化3h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所示,将dmso、ch2c(ch3)coo-(ch2)

2-(cf2)4cf3、吡啶按照体积比为1:0.05:0.02配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴10μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至0.5mm。静置30min后,将改性的pdms膜放入dmso中洗涤三次,最后室温干燥得到超疏水防冰膜。

57.实施例8

58.在三口烧瓶中加入0.1g氨基化碳纳米管,40ml二甲苯和3ml二乙烯三胺,搅拌均匀后浸入冰水浴中,并滴加6ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应24h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

59.首先将pdms预聚物(其中,pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为50μm,并放置在70℃加热板上。30min后待石英板上pdms预聚物失去流动性但表面依旧发粘时,将50mg溴化碳纳米管均匀涂敷在pdms表面,然后移入80℃烘箱中继续固化3h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所

示,将二氧六环、ch2c(ch3)coo-(ch2)

2-(cf2)5cf3、2,2-联吡啶按照体积比为1:0.05:0.02配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴15μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至0.5mm。静置30min后,将改性的pdms膜放入二氧六环中洗涤三次,最后室温干燥得到超疏水防冰膜。

60.实施例9

61.在三口烧瓶中加入0.1g氨基化碳纳米管,40ml二氯乙烷和3ml三乙胺,搅拌均匀后浸入冰水浴中,并滴加6ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应24h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

62.首先将pdms预聚物(其中,pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为50μm,并放置在70℃加热板上。30min后待石英板上pdms预聚物失去流动性但表面依旧发粘时,将50mg溴化碳纳米管均匀涂敷在pdms表面,然后移入80℃烘箱中继续固化3h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所示,将nmp、ch2c(ch3)coo-(ch2)

2-(cf2)6cf3、pmdeta按照体积比为1:0.05:0.02配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴12μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至0.5mm。静置30min后,将改性的pdms膜放入nmp中洗涤三次,最后室温干燥得到超疏水防冰膜。

63.实施例10

64.在三口烧瓶中加入0.1g氨基化碳纳米管,40ml二氯乙烷和3ml三乙胺,搅拌均匀后浸入冰水浴中,并滴加6ml 2-溴异丁酰溴。滴加结束后,在冰水浴下反应24h,然后将反应溶液倒入布氏漏斗中抽滤出黑色粉末,并用乙醇洗涤3次,室温下烘干,最终得到溴化碳纳米管。

65.首先将pdms预聚物(其中,pdms前驱体和固化剂按重量比10:1混合)均匀涂覆在65mm

×

25mm的石英板上,涂覆厚度为50μm,并放置在70℃加热板上。30min后待石英板上pdms预聚物失去流动性但表面依旧发粘时,将50mg溴化碳纳米管均匀涂敷在pdms表面,然后移入80℃烘箱中继续固化3h后取出,脱模得到表面粘附溴化碳纳米管的pdms膜。如图1所示,将dmf、ch2c(ch3)coo-(ch2)

2-(cf2)

10

cf3、pmdeta按照体积比为1:0.05:0.02配制成反应溶液,备用;然后将65mm

×

25mm的pdms膜平放在玻璃板上,在其表面滴10μl反应溶液,然后盖上铜板,铜板与溴化pdms膜之间的距离通过垫片调节至0.5mm。静置40min后,将改性的pdms膜放入dmf中洗涤三次,最后室温干燥得到超疏水防冰膜。

66.图2为实施例1制备的超疏水膜的除冰效果,首先在超疏水防冰膜表面滴加30μl水滴,在-10℃下完全结冰后,利用近红外光对其进行照射,照射时间为0、20、40、60s时对超疏水防冰膜表面水滴进行拍照记录,结果表明,在近红外光照射60s内防冰膜表面水滴完全融化。

67.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

68.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围

之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。