1.本发明涉及人参成分提取领域,尤其涉及一种水溶性稀有人参皂苷混合物的制备方法。

背景技术:

2.稀有人参皂苷是由人参皂苷rb1、rb2、rb3、rc、rd、re、rg等人参皂苷糖基发生水解反应或者是其母核的侧链发生改变所形成的人参皂苷。稀有人参皂苷在人参属植物中天然存在含量较少,很难通过传统的提取、分离手段获得,一般都是通过对人参皂苷进行化学反应、微生物发酵或物理方法等手段得到如稀有人参皂苷rg3、rh2、rk1、rg5、rk2、rk3、rh4等。

3.稀有人参皂苷混合物中含有多种具有较高生理活性的稀有人参皂苷,如rg3、rh2、rg5、rk1等,其中rg3具有抗肿瘤、增强免疫力、抗疲劳、修复增生性疤痕、提高物质代谢、美容、美白等生理活性功能;rh2具有抗肿瘤活性、增强免疫力、抗过敏等生理活性功能;rg5与rk1美容、美白、抗炎、调节血糖的等生理活性功能。但稀有人参皂苷混合物溶解性差,其几乎不溶于水,在水溶液中呈现一种粘稠的胶状形态,导致人体无法有效的对其进行消化吸收。基于目前已有的稀有人参皂苷混合物的生理活性及其理化性质,需要寻找可以提高稀有人参皂苷口服生物利用度、改善稀有人参皂苷混合物水溶性的方法。

4.目前,已有研究制备水溶性稀有人参皂苷所采用的方法基本为包埋法、脂质体技术、微胶囊技术、乳化技术等,但现有方法基本上都存在所用包埋材料、载体材料等辅料添加量大,制备所得成品中有效成分含量低的问题。

技术实现要素:

5.为了克服现有技术中常规水溶性稀有人参皂苷混合物制备过程中需要添加大量辅料的问题,制备工艺所得到的稀有人参皂苷单体组分含量低的缺点,本发明提供一种水溶性稀有人参皂苷混合物的制备方法。

6.本发明的技术实施方案为:一种水溶性稀有人参皂苷混合物的制备方法,按如下步骤进行:

7.步骤一:原料制备:人参茎叶、西洋参茎叶和三七茎叶提取物制备得到的稀有人参皂苷粉末为原料;

8.步骤二:初步萃取:以20bv原料的乙酸乙酯:正丁醇的体积比=1:4为混合溶剂为提取溶剂使用连续逆流提取设备提取;

9.步骤三:二次萃取:初步萃取结束后使用过滤设备分取沉淀与清夜,沉淀以50bv投料量10%乙醇为提取溶剂,在反应釜中保温搅拌萃取;

10.步骤四:乙醇解析:二次萃取结束后沉淀使用60%乙醇溶解后上hpd-400树脂,然后使用80%的乙醇进行解析浓缩至无醇;

11.步骤五:初步过滤:乙醇解析结束后用使用反冲洗超滤机中陶瓷膜除去不溶性杂质;

12.步骤六:超滤截留:初步过滤后使用反冲洗超滤机中超滤膜截留,对该截留成分使用纳滤膜进行浓缩,浓缩得到的产物4℃冷库静置48h;

13.步骤七:上清提取:使用陶瓷膜过滤超滤截留浓缩产物取上清;

14.步骤八:煮沸杀菌:上清100℃煮沸灭菌30min后直接进行喷雾干燥,最终得到的有效成分为水溶性稀有人参皂苷混合物,水溶性稀有人参皂苷混合物收率》75%。

15.优选地,步骤二中连续逆流提取温度为30℃,连续逆流提取时间为4h。

16.优选地,步骤三中反应釜保温温度为70℃,搅拌萃取时间为1h。

17.优选地,步骤六中反冲洗超滤机的超滤膜截留分子量为2000—50000da。

18.优选地,步骤六中纳滤膜的分子量为100da。

19.优选地,水溶性稀有人参皂苷混合物具体质量比为rg3:rg5 rk1:rh2:其它成分=(4.0-4.15):(2.8-3.0):(2.1-2.2):(0.9-1)。

20.优选地,水溶性稀有人参皂苷混合物复溶后溶液澄清透明。

21.优选地,反冲洗超滤机包括有安装架、陶瓷膜滤筒、第一进水口、第一出水口、第一三通阀、第一超滤桶、第二进水口、第二出水口、第二超滤桶、第三进水口、第三出水口、第一反冲洗桶、交换孔、排水孔、排水腔、第四出水口、反推活塞、密封胶圈、第一安装板、第一电动伸缩缸、第二三通阀、第三三通阀、第二反冲洗桶、第三安装板、第二电动伸缩缸和第四三通阀;安装架上安装有陶瓷膜滤筒,安装架上安装有第一超滤桶,安装架上安装有第二超滤桶,陶瓷膜滤筒底部设置有第一进水口,陶瓷膜滤筒底部设置有第一出水口,第一超滤桶底部设置有第二进水口,第一超滤桶顶部设置有第二出水口,第二出水口底部安装有第一三通阀,第一三通阀与第一出水口管道连通,第二出水口顶部安装有第二三通阀,第二超滤桶顶部设置有第三进水口,第二超滤桶底部设置有第三出水口,第三出水口5b顶部安装有第四三通阀18,第三进水口底部与第三三通阀连通,第二三通阀与第三三通阀管道连通,第一三通阀底部与第一反冲洗桶连通,第一反冲洗桶和第二反冲洗桶内部均设置有相同结构的反推活塞,第一反冲洗桶外壳安装有第一安装板,第一反冲洗桶顶部开设有交换孔,第一反冲洗桶内腔与排水腔间开设有若干交换孔,排水腔设置有第四出水口,第一反冲洗桶与第一安装板同规格设置,第一安装板与第一电动伸缩缸固接,反推活塞底部固接有第二安装板,反推活塞表面设置有密封胶圈,第一电动伸缩缸伸缩部固接与第二安装板固接,第三三通阀底部与第二反冲洗桶连通,第二反冲洗桶表面固接有第三安装板,第三安装板与第二电动伸缩缸固接,第二电动伸缩缸伸缩部固接有第二安装板。

22.进一步地,反冲洗超滤机还包括有第一传动轮、电机、第二安装板、第二传动轮、导流板、进水孔、牵拉弹簧和蛟龙;反推活塞顶面中部设置有空腔凸起,空腔凸起根部设置有进水孔,空腔凸起顶部与若干导流板转动连接,导流板相互接触面设置有两端分别内容于导流板的牵拉弹簧,反推活塞中部设置有蛟龙,蛟龙与第一传动轮固接,蛟龙根部与电机连接,第一安装板安装的蛟龙固接有第二传动轮,第一传动轮与第二传动轮传动连接。

23.与现有技术相比,本发明具有以下优点:本发明独特的采用萃取、柱层析、膜过滤等分离纯化工艺制备得到能够完全水溶的稀有人参皂苷混合物,在制备过程中无需添加任何助溶剂、包埋剂、载体材料等,且制备所得的稀有皂苷混合物有效成分丰富、有效成分含量高,其具体质量比为rg3:rg5 rk1:rh2:其它成分=(4.0-4.15):(2.8-3.0):(2.1-2.2):(0.9-1),具有该特定比例的混合物复溶后溶液澄清透明,在短期加速稳定性实验与长期稳

定性实验期间,溶液一直保持为澄清透明状态,该比例可以称之为黄金比例,在该比例下各成分实现协同复配,提升其溶解性。

附图说明

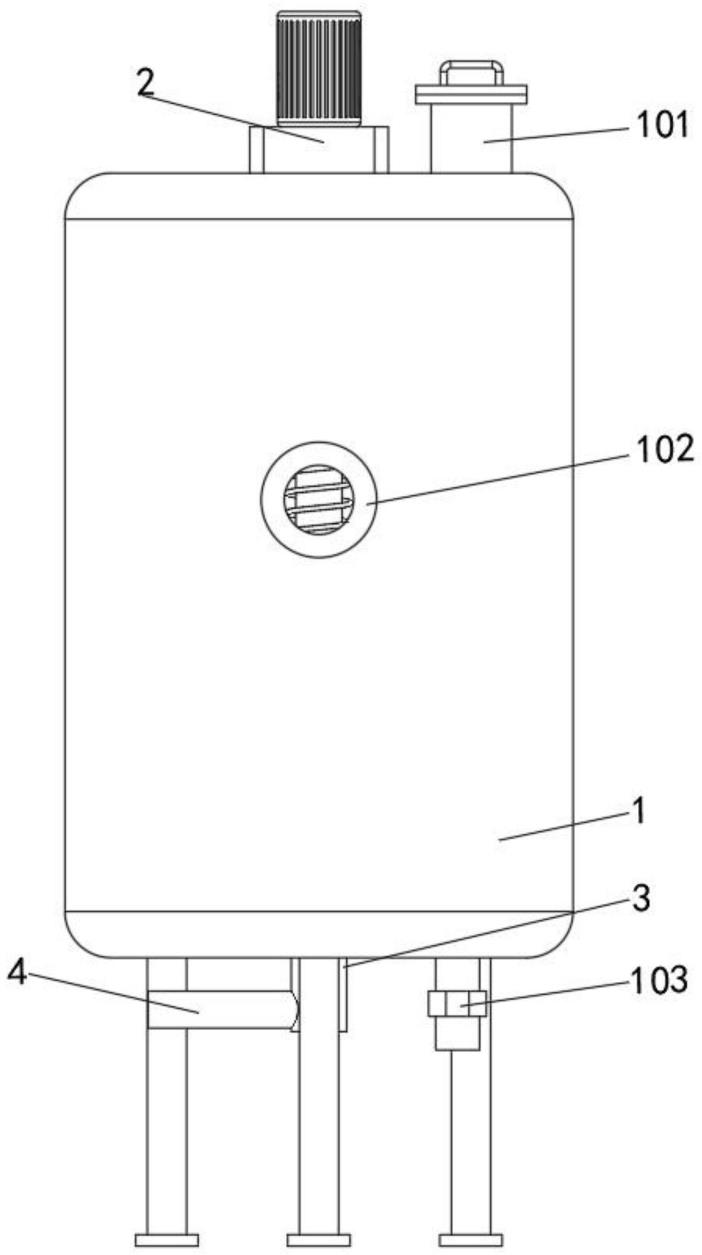

24.图1展示的是本发明的一种水溶性稀有人参皂苷混合物的制备方法一种具体实施方式的反冲洗超滤机立体结构示意图;

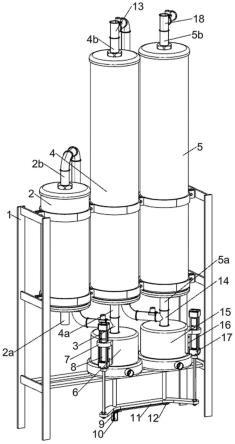

25.图2展示的是本发明的一种水溶性稀有人参皂苷混合物的制备方法一种具体实施方式的反冲洗超滤机第二视角立体结构示意图;

26.图3展示的是本发明的一种水溶性稀有人参皂苷混合物的制备方法一种具体实施方式的反冲洗超滤机的第一反冲洗桶内部结构示意图;

27.图4展示的是本发明的一种水溶性稀有人参皂苷混合物的制备方法一种具体实施方式的反冲洗超滤机的第一反冲洗桶内部a处放大图;

28.图5展示的是本发明的一种水溶性稀有人参皂苷混合物的制备方法一种具体实施方式的反冲洗超滤机的第一反冲洗桶内部b处放大图。

29.附图标记说明:1-安装架、2-陶瓷膜滤筒、2a-第一进水口、2b-第一出水口、3-第一三通阀、4-第一超滤桶、4a-第二进水口、4b-第二出水口、5-第二超滤桶、5a-第三进水口、5b-第三出水口、6-第一反冲洗桶、6a-交换孔、6b-排水孔、6c-排水腔、6d-第四出水口、61-反推活塞、62-导流板、62a-进水孔、63-牵拉弹簧、64-蛟龙、65-密封胶圈、7-第一安装板、8-第一电动伸缩缸、9-第一传动轮、10-电机、11-第二安装板、12-第二传动轮、13-第二三通阀、14-第三三通阀、15-第二反冲洗桶、16-第三安装板、17-第二电动伸缩缸、18-第四三通阀。

具体实施方式

30.下面结合附图和实施例对本发明进一步地进行说明。

31.实施例1

32.原料有机溶剂萃取条件及方式实验考察

33.取稀有人参皂苷混合原料100g,按照下表1混合溶剂比例加入20bv混合有机溶剂于70℃保温回流搅拌萃取30min,萃取结束后,抽滤取沉淀,测定沉淀溶解效果与有效成分含量。

34.表1混合溶剂比例

35.[0036][0037]

经混合有机溶剂萃取实验研究发现,当乙酸乙酯:正丁醇体积比=1:4时,稀有人参皂苷沉淀的溶解性由原来稀有人参皂苷混合物原料在水中成团状、胶状物体变成能够在水溶液中呈现均匀分散状态,且此时对稀有皂苷混合物中的有效成分损失较小。但考虑到乙酸乙酯-正丁醇混合试剂萃取稀有皂苷混合物时需要在加热的同时不断的搅拌,导致混合有机试剂挥发严重,且其冷却至室温时需要较长时间,导致生产效率较低的同时具有较为严重的安全隐患,因此,在混合溶剂比例及溶剂添加量不变的情况下,考察连续逆流提取设备对于稀有皂苷混合物的萃取效果。

[0038]

连续逆流提取设备工艺考察主要考察提取温度及提取时间,其工艺参数如下表2所示。

[0039]

表2连续萃取工艺参数考察

[0040][0041]

经实验室研究发现,连续逆流提取设备在萃取稀有人参皂苷混合物时,其萃取时间与温度存在反比例关系,经多次实验研究结果数据分析发现,当萃取温度为30℃、萃取时长为4h时,其萃取效果与70℃保温搅拌回流30min基本一致,因此,原料有机溶剂萃取工艺确定为:以人参茎叶、西洋参茎叶、三七茎叶等提取物制备得到的稀有人参皂苷混合物为原料,按生产指令取适量原料,以20bv原料的乙酸乙酯:正丁醇体积比1:4混合溶剂为提取溶剂使用连续逆流提取设备于30℃下提取4h,萃取结束后使用过滤设备分取沉淀。

[0042]

实施例2

[0043]

有机溶剂萃取后沉淀除杂工艺筛选

[0044]

取有机溶剂萃取后的沉淀,加入适量的溶剂进行除杂,其主要筛选参数为乙醇的浓度、萃取温度、萃取时间,其工艺参数设置如下表3所示。

[0045]

表3乙醇除杂参数设置

[0046]

[0047]

经实验研究与数据分析发现,对于除杂效果影响较大的主要是乙醇浓度,乙醇浓度越高,有效成分损失越大,因此,确定混合有机溶剂萃取后沉淀除杂工艺为:50bv原料的10%乙醇于70℃保温搅拌萃取1h。

[0048]

实施例3

[0049]

水溶性稀有人参皂苷混合物制备

[0050]

取除杂完成后的稀有人参皂苷混合物沉淀,使用50%-70%的乙醇溶解后,再使用一定浓度的乙醇进行解析,乙醇溶解浓度及解析浓度考察因素见表4,解析液补水浓缩至无醇后使用陶瓷膜、超滤膜、纳滤膜分别过滤、截留、浓缩。

[0051]

表4乙醇溶解及解析浓度

[0052][0053][0054]

乙醇溶解浓度及解析浓度对于水溶性稀有皂苷混合物的制备影响较大,在多种因素的考察实验中,只有60%乙醇溶解,80%乙醇解析部分能够绝大部分溶解,该部位成分经过膜过滤后能够得到完全水溶的稀有人参皂苷混合物,但该部位成分在复溶放置一段时间后会有少许白色颗粒沉淀析出,经分析得出该现象可能与物质的溶解度有关,因此,对纳滤浓缩液采用冷库静置48h后进行干燥。

[0055]

实施例4

[0056]

稀有人参皂苷混合物水溶性机理探讨

[0057]

为了探讨出该稀有皂苷混合物水溶性机理,我们对实验过程中的所有数据进行总结、分析、讨论。发现该水溶性稀有皂苷的混合物其中各主要成分的质量比均在一定范围内,rg3:rg5 rk1:rh2:其它成分=(4.0-4.15):(2.8-3.0):(2.1-2.2):(0.9-1),为了验证是否是由于该成分所具有的特殊比例导致稀有人参皂苷能够完全水溶,开展了在该水溶性稀有人参皂苷混合物的原始比例基础上采用外加法调整比例后溶解实验,其实施措施如下表5所示。

[0058]

表5比例调整实验

[0059][0060]

由于水溶性稀有人参皂苷中所含其它成分复杂,无法得到该成分,因此在本次实验中为考察其它成分的加入是否会导致水溶;在比例调整后,使用无水乙醇使其完全溶解

后进行干燥,发现复溶后的产品均不能完全水溶,因此,我们确定该稀有人参皂苷混合物能够完全溶解是因为其组分所具有的特殊比例。

[0061]

实施例5

[0062]

实验工艺验证

[0063]

取稀有人参皂苷混合物原料5kg,加入100l的乙酸乙酯—正丁醇(1:4)混合溶剂为提取溶剂使用连续逆流提取设备于30℃下提取4h,萃取结束后使用过滤设备分取沉淀与清夜,沉淀以250l的10%乙醇为提取溶剂,在反应釜中70℃保温搅拌萃取1h,萃取结束后沉淀使用500l 60%乙醇溶解后上hpd-400树脂,然后使用80%的乙醇进行解析,解析液浓缩至无醇后使用陶瓷膜除去不溶性杂质,然后使用超滤膜截留分子量在2000—50000da之间的成分,对该成分使用100da的纳滤膜进行浓缩,浓缩得到的产物4℃冷库静置48h,陶瓷膜过滤取上清,上清100℃煮沸灭菌30min后直接进行喷雾干燥,干燥后测定各成分含量及收率,该实验平行三次,其实验结果如表6所示。

[0064]

表6工艺验证实验数据表

[0065][0066]

实施例5

[0067]

反冲洗超滤机包括有安装架1、陶瓷膜滤筒2、第一进水口2a、第一出水口2b、第一三通阀3、第一超滤桶4、第二进水口4a、第二出水口4b、第二超滤桶5、第三进水口5a、第三出水口5b、第一反冲洗桶6、交换孔6a、排水孔6b、排水腔6c、第四出水口6d、反推活塞61、密封胶圈65、第一安装板7、第一电动伸缩缸8、第二三通阀13、第三三通阀14、第二反冲洗桶15、第三安装板16、第二电动伸缩缸17和第四三通阀18;安装架1上安装有陶瓷膜滤筒2,安装架1上安装有第一超滤桶4,安装架1上安装有第二超滤桶5,陶瓷膜滤筒2底部设置有第一进水口2a,陶瓷膜滤筒2底部设置有第一出水口2b,第一超滤桶4底部设置有第二进水口4a,第一超滤桶4顶部设置有第二出水口4b,第二出水口4b底部安装有第一三通阀3,第一三通阀3与第一出水口2b管道连通,第二出水口4b顶部安装有第二三通阀13,第二超滤桶5顶部设置有第三进水口5a,第二超滤桶5底部设置有第三出水口5b,第三出水口5b顶部安装有第四三通阀18,第三进水口5a底部与第三三通阀14连通,第二三通阀13与第三三通阀14管道连通,第一三通阀3底部与第一反冲洗桶6连通,第一反冲洗桶6和第二反冲洗桶15内部均设置有相同结构的反推活塞61,第一反冲洗桶6外壳安装有第一安装板7,第一反冲洗桶6顶部开设有交换孔6a,第一反冲洗桶6内腔与排水腔6c间开设有若干交换孔6a,排水腔6c设置有第四出水口6d,第一反冲洗桶6与第一安装板7同规格设置,第一安装板7与第一电动伸缩缸8固接,反推活塞61底部固接有第二安装板11,反推活塞61表面设置有密封胶圈65,第一电动伸缩缸8伸缩部固接与第二安装板11固接,第三三通阀14底部与第二反冲洗桶15连通,第二反冲洗桶15表面固接有第三安装板16,第三安装板16与第二电动伸缩缸17固接,第二电动伸缩缸17底部固接有第二安装板11。

[0068]

反冲洗超滤机还包括有第一传动轮9、电机10、第二安装板11、第二传动轮12、导流

板62、进水孔62a、牵拉弹簧63和蛟龙64;反推活塞61顶面中部设置有空腔凸起,空腔凸起根部设置有进水孔62a,空腔凸起顶部与若干导流板62转动连接,导流板62相互接触面设置有两端分别内容于导流板62的牵拉弹簧63,反推活塞61中部设置有蛟龙64,蛟龙64与第一传动轮9固接,蛟龙64根部与电机10连接,第一安装板7安装的蛟龙64固接有第二传动轮12,第一传动轮9与第二传动轮12传动连接。

[0069]

工作原理:使用反冲洗超滤机时,通过外接泵机将乙醇解析后的溶液泵入陶瓷膜滤筒2内,并通过管道泵入采用截留分子量为2000da的第一超滤桶4,进行第一步截留,然后再通过管道泵入采用截留分子量为50000da的第二超滤桶5,使过滤后的滤液从第四三通阀18排出得到废液,被第一超滤桶4内的超滤膜截留的分子量大于2000da留存与第一超滤桶4内,分子量为2000—50000da的被第二超滤桶5内的超滤膜截留在第二超滤桶5,并通过不时的开合第二反冲洗桶15内的反推活塞达到排出分子量为2000—50000da截留成分的效果,在过程中,排出时,通过反推活塞置于第二反冲洗桶15内底部,使排水孔裸露与第二反冲洗桶15内腔内,从而通过排水腔从第四出水口排出

[0070]

进行反冲时,控制第一三通阀3、第二三通阀13、第三三通阀14和第四三通阀18关闭陶瓷膜滤筒2、第一超滤桶4和第二超滤桶5之间的管道连通,以及第二超滤桶5与废液连接管道的连通,通过第四三通阀18和第二三通阀13非关闭一端向的同时向第一超滤桶4和第二超滤桶5内泵入纯水进行反向冲洗,冲洗时,第一反冲洗桶6、第二反冲洗桶15为同步运行,以第一反冲洗桶6为例,在该过程中反冲洗的水进入第一反冲洗桶6内腔,此时反推活塞61在第一电动伸缩缸8的驱动下,反推活塞61进行往复移动从而将返冲洗水再次鼓入第一超滤桶4减少第一超滤桶4内超滤膜表面的残留达到深度清洗的效果,同时电机10驱动蛟龙64进行转动,使蛟龙64可克服重力势能将反推活塞61反推的水流提高至第一超滤桶4的顶部,避免因反冲力度不足导致冲洗不彻底的现象,在蛟龙64转动过程中,通过进水孔62进行避免蛟龙64底部压力不足维持抬升需求,在反推活塞61反推中向上推出的过程中,伴随蛟龙64的转动,顺势将导流板62打开,此时导流板62不会阻挡水流的上升,然后通过,在反推活塞61反推中下降的过程中导流板62受牵拉弹簧63的所用封闭成锥形,此时反冲水流下降,防止水流留存于蛟龙64造成往复过程中的重复推起,从而避免在反冲过程中的大分子量的再次向上推出,并于反推活塞61降低至第一反冲洗桶6内腔底部为反推活塞61单次循环结束,此时反冲洗废水通过反推活塞61平面处低于排水孔6b时排出反冲洗废水至排水腔内,至最后排出。

[0071]

尽管已经示出和描述了本发明的实施例,但对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行变化,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。