1.本发明属于废水处理技术领域,具体涉及一种处理高浓度、高悬浮物有机废水厌氧反应器。

背景技术:

2.随着我国社会经济的快速发展,各种高有机物浓度和高悬浮固体浓度的废水处理越来越受到关注,如食品废水、糖蜜废水、垃圾渗滤液和养殖废水等。这些废水中含有大量的有机物,可以将其经过厌氧微生物的作用转化为清洁的沼气能源。

3.虽然可以对这些污水进行资源化的利用,但实际上又由于这些污水中含有大量的悬浮固体,往往不适合常用污水的高效厌氧反应器,如上流式厌氧污泥床反应器(uasb)、内循环厌氧反应器(ic)等反应器,如uasb反应器仍面临不能解决提高有机负荷率与防止污泥流失之间的问题。此外厌氧膜生物反应器虽然具有截留悬浮固体有机物和厌氧微生物的优点,能够获得更高的容积产沼气率和更好的出水水质,但由于存在膜污堵问题,其也难以直接应用于处理高浓度、高悬浮物有机废水。

技术实现要素:

4.本发明的目的在于提供一种厌氧反应器,以克服现有技术的反应器难以处理高浓度、高悬浮物有机废水的问题,特别是cod浓度30000mg/l以上,悬浮物1500mg/l以上的有机废水。

5.本发明提供了一种处理高浓度、高悬浮物有机废水厌氧反应器,它包括厌氧罐体和旋转过滤元件;厌氧罐体的反应区侧壁上设有进水口,底部设有排泥口,顶部设有沼气出口,其中厌氧罐体的反应区为有机废水的设计水位以下区域;罐体外设有水浴夹层,以维持厌氧消化所需要的温度,水浴夹层的高度不低于反应区的高度。

6.有机废水厌氧反应器内部的旋转过滤元件,包括:碟片状的中空陶瓷膜和中空旋转轴,中空陶瓷膜优选采用多组同轴设计,以使其可以相互平行的套设固定在中空旋转轴的外周,并在其驱动下随中空旋转轴共同旋转;所述中空旋转轴的侧壁开设有通孔并与所述中空陶瓷膜的内部空间连通。中空旋转轴的一端封闭,另一端设有滤液出口。

7.优选地,在滤液出口连接抽吸泵,旋转过滤元件采用负压抽液方式,压力范围为0.1mpa~0.6mpa。

8.优选地,旋转过滤元件的中空陶瓷膜孔径为0.05μm~2μm,材质选自氧化铝、氧化锆、二氧化钛和氧化硅中的一种或两种以上。

9.优选地,旋转过滤元件中旋转轴的的转速控制在400~800rpm/min。随着中空陶瓷膜的高速旋转,其与有机废水发生摩擦和切割,使膜的表面的滤饼层很薄,避免发生堵塞。

10.优选地,由于中空陶瓷膜外侧的线速度大,而内侧的线速度较小,摩擦和离心力都较小,此处容易积累较多的滤饼,因此所述中空陶瓷膜的外表面设置有棱状凸起,所述棱状凸起与旋转方向的切线夹角大于90

°

,棱状凸起靠近转轴的一端与转轴间设有缺口,所述缺

口的长度不小于1cm。通过控制中空旋转轴的旋转速度,从而使得棱状凸起可以快速推开有机废水,使其前方的压力增大来冲击滤饼层,而后方形成一定真空度,从而能够将滤饼层从中空陶瓷膜表面拔除,更重要的是棱状凸起旋转时,由于特殊的角度和缺口设置,使得部分水流可以沿棱状凸起向中空陶瓷膜的中部移动,从而更好的清理此处的滤饼,保持合适膜过滤通量。

11.优选地,所述滤液出口上还连接有抽吸清液的反冲洗泵,所述反冲洗泵连接清液罐,定期通过反冲洗泵利用过滤液对中空陶瓷膜进行清液反洗,可以防止形成厚滤饼层影响膜通量,使膜过滤通量保持在5~15l/m2·

h,过滤的压力控制在0.1mpa~0.6mpa。当膜通量下降为设定值70%时开启反冲洗。

12.优选地,反应器启动前接种的厌氧污泥取自厌氧消化深褐色絮状污泥,初始混合液悬浮固体浓度为10g/l。通过调节进料量,来调节厌氧消化的水力停留时间,ph范围6.8~7.8,挥发性脂肪酸与碱度的浓度比值控制在0.2以下直至沼气产量稳定且沼气中甲烷含量大于55%。稳定期,每天定量将原料泵入厌氧消化罐,每天定量排出厌氧消化液和膜透过液。

13.优选地,厌氧反应器温度为35℃~40℃,膜通量为5~10l/m2·

h,水力停留时间为2~20天,污泥停留时间为60~100天。

14.优选地,厌氧反应器温度为50℃~60℃,膜通量为10~15l/m2·

h,水力停留时间为10~15天,污泥停留时间为40~80天。

15.废水从进料口进入反应器,与厌氧反应器内的污泥混合,污泥可以为反应提供微生物,微生物利用待处理废水中的有机物进行厌氧消化产生沼气。处理后的废水被出料泵抽吸,经过陶瓷膜过滤后,从膜出水口经过出水管排入清液罐。为了维持厌氧反应器的稳定,需要不定期地从排放口排出厌氧消化之后的混合液。

16.水力停留时间(hrt,hydraulic retention time)和污泥停留时间(srt,sludge retention time)的计算如公式所示:

17.hrt=v/v118.srt=v/v219.式中:v为反应器有效容积,l;v1为每日进料体积,l/d;v2为每日排出系统的污泥体积,l/d。

20.容积产沼气率=v3/v

21.式中:v3为日沼气产量,l;v为反应器有效容积,l。

22.与现有技术相比,本发明所取得的有益效果:

23.(1)碟片状的中空陶瓷膜的旋转使废水在反应器内扰动的同时,废水中有机物与悬浮污泥中的微生物充分接触,提高厌氧处理效率。相比于其他厌氧反应器(如uasb)来说,不需要三相分离器,反应器中形成性能稳定、种群丰富的微生物,适应不同有机物浓度和悬浮物浓度水质,稳定了处理效果。

24.(2)本发明的碟片状的中空陶瓷膜高速旋转,加大了流体在膜组件内部的流速,增加了流体的剪切力,使之在不断冲刷膜表面的同时,不仅能够更有效的减少污染物在出水泵抽吸作用下在膜表面的沉积,还能剥离膜表面吸附不紧密的污染物,有效地降低陶瓷膜组件的污染。此装置对厌氧消化液泥质指标如悬浮物、有机物等都具有显著的耐受性和可

调控性,反应器出水的透过液悬浮固体浓度大幅度降低。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例。

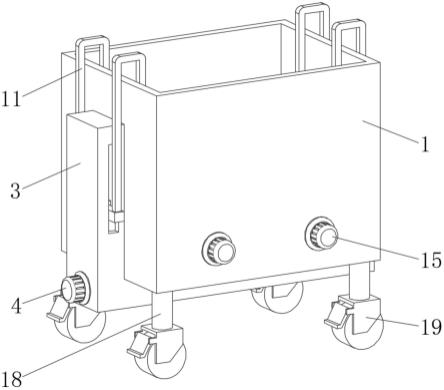

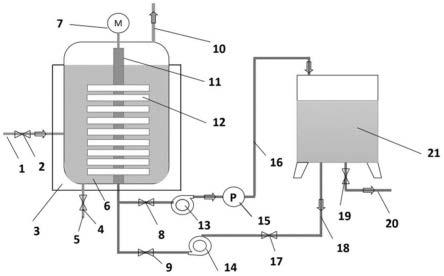

26.图1为本发明实施一种处理高浓度、高悬浮物有机废水厌氧反应器结构示意图。

27.图2为本发明实施一种处理高浓度、高悬浮物有机废水厌氧反应器的中空陶瓷膜结构示意图。

28.图中包括:1-进料管;2-进料阀;3-水浴夹套;4-出料阀;5-出料管;6-反应区;7-电机;8-清液阀;9-第一反冲阀;10-沼气出管;11-中空旋转轴;12-中空陶瓷膜;13-抽吸泵;14-反冲泵;15-负压计;16-清液管;17-第二反冲阀;18-反冲管;19-排液阀;20-排液管;21-清液罐;22-棱状凸起。

具体实施方式

29.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。

30.在本发明的描述中,除非另有说明,术语“上”、“下”等指示的方位或状态关系为基于附图所示的方位或状态关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.以下实施例中,所用仪器设备等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径而得。

32.实施例1

33.如图1和图2所示,本实施例提供一种处理高浓度、高悬浮物有机废水厌氧反应器,包括有厌氧罐管体、旋转过滤元件和清液罐21;其中厌氧罐体的反应区6侧壁上设有进水口,进水口进料阀2连接进料管1;厌氧罐体的底部设有排泥口,排泥口通过出料阀4连接出料管5;厌氧罐体的顶部设有沼气出口,沼气出口连接有沼气出管10;厌氧罐体的反应区6侧壁还设有水浴夹套3;

34.旋转过滤元件包括:碟片状的中空陶瓷膜12和中空旋转轴11,中空陶瓷膜11优选采用多组同轴的设计,以使其可以相互平行的套设并固定在中空旋转轴11的外周,在电机7的驱动下中空旋转轴带动中空陶瓷膜12旋转;中空旋转轴11的侧壁开设有通孔并与中空陶瓷膜12的内部空间连通,中空陶瓷膜12的外表面设置有棱状凸起22,棱状凸起22与旋转方向的切线夹角大于90

°

,棱状凸起22靠近转轴的一端与转轴间设有长度不小于1cm的缺口,从而将有机废水引向中空陶瓷膜的中部表面。中空旋转轴的一端封闭,另一端设有滤液出口通过管道连接到清液罐21,该管道并联设有清液管16和反冲管18,其中清液管16上串接有清液阀8,抽吸泵13,负压计15;反冲管18上串接有第一反冲阀9;反冲泵14第二反冲阀17;清液罐21的底部还设置了排液管20,其上设置有排液阀19。

35.采用本实施例一种处理高浓度、高悬浮物有机废水厌氧反应器对酿酒废水厌氧消化处理,情况如下:

36.酿酒废水的固体浓度为20~50g/l,其中悬浮固体浓度为20~40g/l;

37.酿酒废水通过进料管1泵入到厌氧反应区6中,通过水浴3维持在温度55

±

2℃,有机物被快速消化产生沼气;中空旋转轴转速800rpm/min,膜通量设定为10l/m2·

h,水力停留时间15天,固体停留时间25天;在消化过程中生成的沼气通过厌氧反应器顶部设置的沼气出管10被集气袋收集。

38.经过厌氧反应器处理后酿酒废水在抽吸泵13的作用下,经过中空陶瓷膜12和清液管16排放清液罐21。经过处理的酿酒废水中有机物的70%~90%被降解转化为甲烷。

39.实施例2

40.实施例2的装置与实施例1相同,通过其对养猪场废水厌氧消化处理,情况如下:

41.养猪场废水总固体浓度约为6.8g/l,悬浮物5.8g/l,ph值7.5。

42.反应区6有效容积为8l,发酵温度为37

±

2℃,陶瓷膜平均孔径为0.2μm,中空旋转轴转速800rpm/min,膜通量5l/m2·

h。水力停留时间为2~3天,污泥停留时间为70~80天。

43.由进料管1通过泵定时将废水泵入反应区6中。厌氧消化产生的沼气通过顶部设置的沼气出管10排出后经过湿式气体流量计计量产沼气量。由负压计15(数显压力变送器)监测跨膜压差,运行时<0.6mpa。通过反应器下面的出料口排出污泥。反应器有水浴夹层,通过恒温循环水箱对反应器进行恒温控制。

44.运行期间反应器中污泥浓度达到32g/l,水力停留时间为3天的容积产沼气率为1.02l/(l

·

d),水力停留时间为2天时容积产沼气率1.15l/(l

·

d)。沼气成分中甲烷含量约70%~75%。负压抽液压力大于0.6mpa说明有膜污染发生,通过反冲洗泵利用过滤液对中空陶瓷膜进行清液反冲洗。膜出水的总cod基本保持在500~3000mg/l之间,悬浮物50~100mg/l之间,ph值为8.0左右。

45.实施例3

46.实施例3的装置与实施例1相同,通过其对垃圾渗滤液厌氧消化处理,情况如下:

47.垃圾渗滤液固体浓度为38~46g/l,总cod为500~680mg/l,ph为5.5~6.3。

48.反应区6有效容积为20l,反应器运行温度为37℃,陶瓷膜平均孔径为0.2μm,中空旋转轴转速800rpm/min,膜通量为10l/m2·

h。

49.反应器启动后的稳定期,每天由定时将原料泵入反应器,每天进料2l,并排出0.2l的厌氧污泥和1.8l的膜透过清液,水力停留时间和固体停留时间分别为10d和100d。

50.垃圾渗滤液的长期运行性能较好,膜污染的形成较慢,在60天内没有明显的污染,去除率达到90%以上。沼气中甲烷含量可高达75%。

51.对于上述参数范围值的选择,本领域普通技术人员可以结合实际情况作出调整,本技术不再赘述。

52.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以作出若干变形和改进,比如在指定的参数范围内或者附近简单调整参数的选择,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解

释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。