1.本实用新型涉及热轧生产技术领域,具体为一种轧机设备自动冲洗装置。

背景技术:

2.目前,国内热轧在连续生产过程中,因为产品质量需求,每卷轧制结束后,需要对轧机部分影响产品质量的设备进行人工清洁,由于每两块轧制间隔时间短,所以这些清洁工作需要多人同时作业,占用人工多、效率低、且工作质量不稳定、安全无法得到保证。整批次生产结束后,也需要人工耗费大量时间对设备进行清洁换产工作。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种轧机设备自动冲洗装置,利用轧制间隙完成自动冲洗,清洁效率可以提升50%,减少人员工作量,有效控制人员作业安全风险,提高工作效率,缩短换产时间,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种轧机设备自动冲洗装置,包括轧机设备、圆盘剪设备和设备间,所述设备间设置在地下室,设备间内分别设置有水箱和控制箱,所述水箱内设置有两个智能控制阀,两个智能控制阀分别与轧机清洗组件和圆盘剪清洗组件连接,所述设备间内还设置有污水处理装置。

5.作为本实用新型的一种优选技术方案,所述轧机清洗组件包括与其中一个智能控制阀连接的第一送水管,所述第一送水管与两个第一供水管连通,两个第一供水管分别设置在轧机设备的两侧,每个第一供水管上分别设置有两个第一清洗管和两个第二清洗管,两个第二清洗管设置在中间,两个第一清洗管对称设置在两个第二清洗管的上下两侧,所述第一清洗管和第二清洗管上均设置有第一清洗头,第一清洗头上设置有旋转喷嘴,所述第二清洗管上还设置有第二清洗头,第二清洗头上设置有第一扇形喷嘴。

6.作为本实用新型的一种优选技术方案,所述圆盘剪清洗组件包括与另一个智能控制阀连接的第二送水管,第二送水管与第二供水管连接,所述圆盘剪设备上设置有两个固定板,所述第二供水管安装在固定板上,第二供水管的两侧对称地均匀设置刀盘清洗管,刀盘清洗管与固定板之间设置有用于驱动刀盘清洗管转动的驱动组件,刀盘清洗管上设置有出口朝向圆盘剪设备上刀盘的刀盘清洗头,刀盘清洗头上设置有第二扇形喷嘴。

7.作为本实用新型的一种优选技术方案,所述驱动组件包括固定设置在两个固定板之间的安装板,安装板的两侧表面对称地均匀设置有与刀盘清洗管对应的伸缩件,所述刀盘清洗管的外侧表面对称设置有两个固定柱,伸缩件的活动端与固定柱转动连接。

8.作为本实用新型的一种优选技术方案,所述污水处理装置包括设置在设备间内的污水处理箱,轧机清洗组件处的地面上开设有与第一回收管连通的第一排水口,圆盘剪清洗组件处的地面上开设有与第二回收管连通的第二排水口,所述第一回收管和第二回收管均与污水处理箱连通。

9.与现有技术相比,本实用新型的有益效果是:将需要冲洗的设备固定位置安装上

喷嘴,利用轧制间隙完成自动冲洗,清洁效率可以提升50%,减少人员工作量,有效控制人员作业安全风险,提高工作效率,缩短换产时间,冲洗的水可以回收至污水处理装置经处理后继续使用,减少废水排放,节约水资源,有利于环境保护。

附图说明

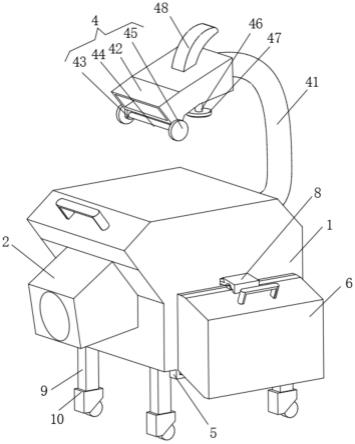

10.图1为本实用新型的结构示意图;

11.图2为本实用新型局部的立体结构示意图;

12.图3为本实用新型轧机清洗组件的截面示意图;

13.图4为本实用新型圆盘剪清洗组件的截面示意图;

14.图5为本实用新型刀盘清洗管的结构示意图。

15.图中:1轧机清洗组件、11第一供水管、12第一清洗管、13第二清洗管、14第一清洗头、15旋转喷嘴、16第二清洗头、17第一扇形喷嘴、18第一送水管、2圆盘剪清洗组件、21第二供水管、22刀盘清洗管、23刀盘清洗头、24第二扇形喷嘴、25弹性管、26第二送水管、3固定板、4安装板、41伸缩件、42固定柱、5高压球阀、6设备间、61水箱、62控制箱、63智能控制阀、7污水处理箱、71第一回收管、72第一排水口、73第二回收管、74第二排水口、8轧机设备、9圆盘剪设备。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1-5,本实用新型提供一种技术方案:一种轧机设备自动冲洗装置,包括轧机设备8、圆盘剪设备9和设备间6,所述设备间6设置在地下室,轧机设备8和圆盘剪设备9设置在地下室的上方,以便于管路和线路的排布。

18.设备间配电箱不低于80kw,三相四线(三火一地),主空开100a;主线缆不低于50平方铜芯线。

19.设备间6内分别设置有水箱61和控制箱62,水箱内设置2台原装进口工业级泵头和电机,流量6000l/h,压力200bar,主机进水压力不小于3bar,流量不低于12000l/h;控制箱62采用定制plc智能控制柜,带智能触控屏,联网后,可以进行远程手机控制,实时监测设备使状况;控制箱内设置有plc控制器,plc控制器的输入端与外置电源的输出端电连接,plc控制器的优选型号为西门子s7-200。

20.所述水箱61内设置有两个智能控制阀63,两个智能控制阀63的微处理器均与plc控制器电连接,两个智能控制阀63分别与轧机清洗组件1和圆盘剪清洗组件2连接,控制轧机清洗组件1和圆盘剪清洗组件2的开关,对轧机设备和圆盘剪设备进行智能化清洗,根据控制箱上预设的清洗时间和时长,利用轧制间隙完成自动冲洗,清洁效率可以提升50%,减少人员工作量,有效控制人员作业安全风险,提高工作效率,缩短换产时间。

21.优选的,所述轧机清洗组件1包括与其中一个智能控制阀63连接的第一送水管18,所述第一送水管18与两个第一供水管11连通,两个第一供水管11分别设置在轧机设备8的

两侧,具体的,以四辊型的轧机为例,在轧机上挡板上设置两个第一供水管11,第一供水管11侧面设置四个清洗管,四个清洗管穿过挡板,四个清洗管包括两个第一清洗管12和两个第二清洗管13,两个第二清洗管13设置在中间,分别设置在上支撑辊与上工作辊的间隙处和下支撑辊与下工作辊的间隙处;两个第一清洗管12对称设置在两个第二清洗管13的上下两侧,分别设置在上支撑辊的上侧和下支撑辊的下侧;两个第一供水管11及其清洗管均以四辊的圆心连线为对称轴相互对称设置。

22.所述第一清洗管12和第二清洗管13上均设置有第一清洗头14,第一清洗头14上设置有旋转喷嘴15,上侧第一清洗管12上的第一清洗头14倾斜向下对准上支撑辊,下侧第一清洗管12上的第一清洗头14倾斜向上对准下支撑辊,两个第二清洗管13上的第一清洗头14分别对准上支撑辊与上工作辊的间隙和下支撑辊与下工作辊的间隙,通过旋转喷嘴15喷水对轧机辊系进行清洗,旋转喷嘴15的流量为30~85l/min,耐压:150~300mpa。

23.所述第二清洗管13上还设置有第二清洗头16,第二清洗头16上设置有第一扇形喷嘴17,上侧第二清洗管13的第二清洗头16倾斜向下朝向下工作辊,下侧第二清洗管13的第二清洗头16倾斜向上朝向上工作辊,通过第一扇形喷嘴17对工作辊的辊面进行清洗,第一扇形喷嘴17的流量为17l/min,耐压38mpa,该布置可以使两个工作辊之间的平面上没有清洗管阻碍,从而保证轧制工作的正常进行。

24.优选的,所述圆盘剪清洗组件2包括与另一个智能控制阀63连接的第二送水管26,第二送水管26与第二供水管21连接,所述圆盘剪设备9上设置有两个固定板3,所述第二供水管21安装在固定板3上并穿过其中一个固定板3,第二供水管21的两侧对称地均匀设置刀盘清洗管22,刀盘清洗管22与固定板3之间设置有用于驱动刀盘清洗管22转动的驱动组件,在清洗时刀盘清洗管22与固定板3之间的夹角为20~30

°

,便于使刀盘清洗头23靠近圆盘剪清洗组件2的刀盘,从而提高清洗效果;在清洗完毕后,由驱动组件带动刀盘清洗管22向外侧转动,使清洗时刀盘清洗管22与固定板3之间的夹角大于70

°

,进而避免刀盘清洗管22对圆盘剪的工作造成妨碍。

25.进一步的,第一送水管18与第一供水管11之间、第二送水管26与第二供水管21之间均采用高压球阀5控制,使用高压枪柄和软管快速插拔使用,以便于根据需求进行人工清洗。

26.进一步的,主管路即第一供水管11、第一送水管18、第二供水管21和第二送水管26等均采用dn20,304不锈钢无缝管,壁厚为3mm。

27.刀盘清洗管22上设置有出口朝向圆盘剪设备9上刀盘的刀盘清洗头23,刀盘清洗头23上设置有第二扇形喷嘴24,第二扇形喷嘴24的流量为17l/min,耐压38mpa。

28.具体的,每组两个的刀盘清洗管22分别对应一个刀盘的两侧,每个刀盘清洗管22上设置有四个刀盘清洗头23,从上至下依次为刀盘清洗头一、刀盘清洗头二、刀盘清洗头三和刀盘清洗头四,其中刀盘清洗头一和刀盘清洗头三设置在一侧,对应圆盘剪设备上侧的刀盘,刀盘清洗头二和刀盘清洗头四设置在另一侧,对应圆盘剪设备下侧的刀盘;刀盘清洗头一和刀盘清洗头二设置在所对应刀盘的上侧并倾斜向下对着相应刀盘的上侧面,刀盘清洗头三和刀盘清洗头四设置在所对应刀盘的下侧并倾斜向上对着相应刀盘的下侧面。

29.优选的,所述驱动组件包括固定设置在两个固定板3之间的安装板4,安装板4的两侧表面对称地均匀设置有与刀盘清洗管22对应的伸缩件41,伸缩件41可以为气缸或电动推

杆,优选为电动推杆,其与plc控制器电连接,所述刀盘清洗管22的外侧表面对称设置有两个固定柱42,伸缩件41的活动端与固定柱42转动连接,在需要清洗时plc控制器在打开智能控制阀63之前先打开电动推杆,使电动推杆通过固定柱42带动刀盘清洗管22向中间转动,使刀盘清洗头23靠近刀盘,之后再打开智能控制阀63,通入水箱中的水,并利用第二扇形喷嘴24对刀盘进行冲洗;清洗完毕后,通过plc控制器先关闭智能控制阀63,然后再打开电动推杆,利用电动推杆将两组刀盘清洗管22向两侧推动,使其向外侧转动,避免遮挡到圆盘剪的工作面。

30.进一步的,所述第二供水管21与刀盘清洗管22之间设置有弹性管25,弹性管25为鹅颈管或波纹管或塑胶软管,其作为软管可以灵活移动以适应刀盘清洗管22的升降旋转。

31.优选的,所述设备间6内还设置有污水处理装置,所述污水处理装置包括设置在设备间6内的污水处理箱7,污水处理箱7通过连接管与水箱61连通,连接管与污水处理箱7内水泵的出水端连通,污水处理箱7上设置加药管和排污管,分别用于添加絮凝剂等污水处理药剂和排出絮凝沉淀物;轧机清洗组件1处的地面上开设有与第一回收管71连通的第一排水口72,圆盘剪清洗组件2处的地面上开设有与第二回收管73连通的第二排水口74,所述第一回收管71和第二回收管73均与污水处理箱7连通,清洗过程中,轧机设备处和圆盘剪设备处的清洗水流到地面上,分别通过第一排水口72进入第一回收管71、通过第二排水口74进入第二回收管73,然后进入负一层设备间6内的污水处理箱7内,经过絮凝沉淀和过滤吸附等处理,通过连接管回流到水箱61内重复利用,减少废水排放,节约水资源,有利于环境保护。

32.进一步的,第一排水口72和第二排水口74处均设置有过滤网,用于过滤生产过程中的杂质等,避免其堵塞回收管,同时减少污水处理的负担。

33.本实用新型中所用的plc控制器、水泵、智能控制阀63和电动推杆等均为现有技术中常用的电子元器件,其具体结构、工作原理和电路连接等均为公知常识,在此不作详述。

34.本实用新型中未公开部分均为现有技术,其具体结构、材料及工作原理不再详述。尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。