1.本技术涉及螺丝刀的领域,更具体地说,它涉及一种电动螺丝刀。

背景技术:

2.电动螺丝刀是用于拧紧或拧松螺丝的电动工具,相较于手动螺丝刀,电动螺丝刀具有使用方便省力、拆装螺丝效率高等优点,在生产和生活中得到广泛运用。

3.现有一种螺丝刀,包括壳体、用于驱动螺丝刀头转动的电动驱动机构和用于为电动驱动机构供电的电池。电动驱动机构和电池均安装在壳体内。壳体内设置有一供电池安装的安装区域,安装区域两端设置有两个挡块。当电池安装在安装区域内时,其中一个挡块抵接在电池的一端,其中另一个挡块抵接在电池远离第一挡块的一端,以使电池相对壳体固定。

4.针对上述中的相关技术,发明人认为,电动螺丝刀震动或磕碰时,电池容易相对壳体发生晃动,进而可能使得电池与电动驱动机构连接不良,影响电动螺丝刀的正常使用。

技术实现要素:

5.为了降低电动螺丝刀震动或磕碰时对电池的影响,本技术提供一种电动螺丝刀。

6.本技术提供一种电动螺丝刀,采用如下的技术方案:

7.一种电动螺丝刀,包括壳体、用于驱动螺丝刀头转动的电动驱动机构和用于为电动驱动机构供电的电池,所述电动驱动机构和所述电池均安装在所述壳体内,所述电动驱动机构与所述电池通过导线电性连接,所述电动螺丝刀还包括电池罩,所述电池罩具有与所述电池适配的容纳腔,所述壳体具有供所述电池罩安装的电源安装腔,所述电池罩与所述电源安装腔相适配。

8.通过采用上述技术方案,壳体用于安装和支撑电池以及电动驱动机构,电池为电动驱动机构供电使得电动驱动机构转动进而带动螺丝刀转动以拧紧或拧松螺丝;电池罩用于限位和保护电池,电池罩与壳体的电源安装腔适配,即电池罩能够插入电源安装腔中且电池罩的外周与电源安装腔内壁相贴合,从而使得电池罩不易相对壳体晃动;电池与电池罩的容纳腔相适配,即电池能够插入容纳腔中并且电池的周侧与容纳腔内壁相抵接,从而使得电池不易相对电池罩晃动;由此当电动螺丝刀震动或受到磕碰时,电池在电池罩的限位下不易相对壳体发生晃动,由此使得电池保持与电动驱动机构的良好连接,有利于电动螺丝刀的正常使用。

9.优选的,所述电池罩具有限位面,所述电源安装腔具有用于抵接所述限位面并周向限位所述电池罩的限位壁。

10.通过采用上述技术方案,电池罩插入电源安装腔中后,限位面与限位壁相抵,限位壁限位电池罩使得电池罩不易相对壳体发生周向转动,从而使得电池与电动驱动机构的电性连接更稳定。

11.优选的,所述容纳腔内壁开设有减料槽。

12.通过采用上述技术方案,容纳腔内壁开设的减料槽使得电池罩的耗材降低,节约成本和资源。

13.优选的,所述电池罩包括第一罩体和第二罩体,所述第一罩体和所述第二罩体可拆卸连接。

14.通过采用上述技术方案,电池罩包括可拆卸连接的第一罩体和第二罩体,将电池安装在电池罩内的过程中,可先将电池放置在第一罩体或第二罩体中,再扣合第二盖体或第一盖体,方便了电池的安装。

15.优选的,所述第一罩体上开设有连接插槽,所述第二罩体上设置有与所述连接插槽适配的连接插块。

16.通过采用上述技术方案,连接插块与连接插槽适配,从而实现第一罩体与第二罩体的连接,结构简单,安装方便。

17.优选的,所述第一罩体和/或所述第二罩体上开设有拼接槽。

18.通过采用上述技术方案,第一罩体和/或第二罩体上开设有拼接槽,操作者在需要更换或维修电池时能够按压拼接槽的槽壁从而具有较好的施力点以分离第一罩体和第二罩体。

19.优选的,所述电池罩上开设有散热孔。

20.通过采用上述技术方案,电池罩上的散热孔能够及时将电池发出的热量散出,尽量避免电池因处于电池罩中导致热量难以散出从而使得电池使用寿命降低的情况。

21.优选的,所述电池罩上设置有限位凸块,所述电动驱动机构朝向所述电池罩的一端设置有与所述限位凸块适配的限位凹槽。

22.通过采用上述技术方案,限位凸块插入限位凹槽中,从而使得电池罩与电动驱动机构周向固定,使得电池不易相对电动驱动机构发生周向转动,进而使得电池与电动驱动机构保持电性连接。

23.优选的,所述电动驱动机构朝向所述电池罩的一侧开设有定位槽,所述电池罩设置有与所述定位槽适配的定位柱,所述定位柱朝向所述定位槽的一端设有倒角。

24.通过采用上述技术方案,定位柱插入定位槽中定位电池罩和电动驱动机构,便于电池罩上的限位凸块插入电动驱动机构上的限位凹槽中;定位柱插入定位槽的过程中,定位槽的槽口边沿与定位柱在倒角处相抵接且定位槽的槽口变沿能够沿倒角滑移,便于定位柱插入定位槽中。

25.优选的,所述电池罩开设有用于供所述电动驱动机构的接线端插入的让位槽。

26.通过采用上述技术方案,电动驱动机构的接线端插入让位槽中,便于电池与电动驱动机构的接线,同时用于连接电动驱动机构与电池的导线不易暴露在电池罩外,使得电池与电动驱动机构整体的连接结构更紧凑,有利于电动螺丝刀的正常使用。

27.综上所述,本技术具有以下有益效果:

28.1、本技术的一种电动螺丝刀通过在壳体内设置与壳体适配的电池罩,电池安装在电池罩内且电池与电池罩的容纳腔适配,由此在电动螺丝刀震动或受到磕碰时,电池不易相对壳体晃动,进而使得电池能够与电动驱动机构保持良好的连接;

29.2、本技术通过电池罩的限位面与电源安装腔的限位壁的抵接使得电池罩不易相对壳体发生周向转动;

30.3、本技术的电池罩包括第一罩体和第二罩体,第一罩体和第二罩体可拆卸连接,从而便于电池安装到电池罩内。

附图说明

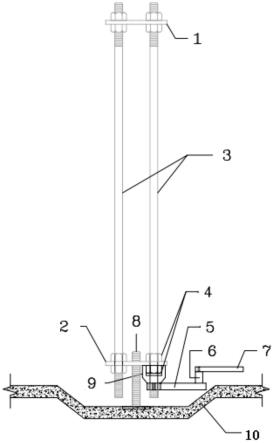

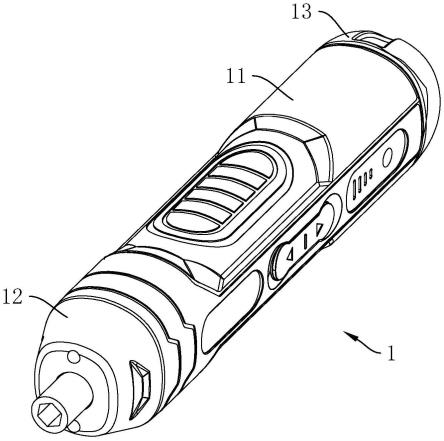

31.图1是本技术实施例的一种电动螺丝刀整体示意图。

32.图2是本技术实施例的一种电动螺丝刀的爆炸示意图一。

33.图3是本技术实施例的一种电动螺丝刀的爆炸示意图二。

34.图4是本技术实施例的安装筒的爆炸示意图。

35.图5是本技术实施例的安装筒的剖视图。

36.图6是本技术实施例的第一端盖与安装筒的卡接示意图。

37.图7是本技术实施例的电池罩的剖视图。

38.图8是本技术实施例的第一罩体的示意图。

39.图9是本技术实施例的第二罩体的示意图。

40.图10是本技术实施例的电池罩的示意图。

41.图11是本技术实施例的电动驱动机构的示意图。

42.附图标记说明:

43.1、壳体;11、安装筒;111、第一柔性垫;112、筒体;1121、按钮孔;1122、按钮;1123、电源安装腔;11231、限位壁;1124、驱动件安装腔;1125、卡槽;12、第一端盖;121、第一盖体;122、灯珠;123、卡块;13、第二端盖;131、第二盖体;132、第二柔性垫;2、电动驱动机构;21、驱动电机;211、接线端;212、让位槽;213、限位凹槽;214、定位槽;22、齿轮箱;23、连接头;3、电池;4、电池罩;41、第一罩体;411、连接插槽;412、第一底盘;4121、第一侧板;4122、第一边板;4123、第一连接块;4124、安装块;413、第一头端板;4131、限位凸块;4132、定位柱;41321、倒角;414、第一尾端板;42、第二罩体;421、连接插块;422、第二底盘;4221、第二侧板;4222、第二边板;4223、第二连接块;423、第二头端板;424、第二尾端板;43、容纳腔;431、减料槽;44、限位面;45、拼接槽;46、散热孔;47、定位槽;48、安装槽;5、电路板。

具体实施方式

44.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图1-11及实施例,对本技术作进一步详细说明。

45.本技术实施例公开一种电动螺丝刀,参照图1至图3,一种电动螺丝刀,包括壳体1、用于驱动螺丝刀头转动的电动驱动机构2、用于控制电动驱动机构2的电路板5、用于为电动驱动机构2供电的电池3和用于固定电池3的电池罩4。电动驱动机构2、电池3和电池罩4均安装在壳体1内。电动驱动机构2、电路板5和电池3通过导线电性连接,电池罩4罩设在电池3外。

46.壳体1包括安装筒11、第一端盖12和第二端盖13。第一端盖12设置在安装筒11的头部,第二端盖13设置在安装筒11的尾部,第一端盖12和第二端盖13用以关闭安装筒11的筒口。此处的安装筒11的头部安装筒11靠近螺丝刀头的一端,安装筒11的尾部为安装筒11远离螺丝刀头的一端。

47.参照图3和图4,安装筒11包括筒体112和设置在筒体112外侧的第一柔性垫111。第

一柔性垫111敷设在筒体112的外表面,用于降低持握电动螺丝刀时的压强和增大持握电动螺丝刀时的摩擦力。筒体112套设在电动驱动机构2、电池罩4和电池3外。本实施例中第一柔性垫111在安装筒11上间隔设置两个,此外也可采取其他合适的安装方式。第一柔性垫111可由橡胶、硅胶、布料等柔性材料制成,本实施例中具体采用橡胶。

48.筒体112可由金属、塑料、塑钢、木料等硬质材料制成,本实施例中筒体112具体由塑料制成。筒体112可通过两个半壳拼装形成,也可一体成型,本实施例中筒体112具体通过一体注塑成型以增大筒体112的结构强度。

49.筒体112上开设有连通其内腔的按钮孔1121,按钮孔1121中设置有用于控制电源和电动驱动机构2的按钮1122。按钮1122卡接在筒体112上以便于拆装。

50.参照图2和图5,筒体112的内腔包括用于供电动驱动机构2、电池3和电池罩4安装。筒体112的内腔包括相互连通的电源安装腔1123和驱动件安装腔1124。电源安装腔1123位于筒体112靠近第二端盖13的一端,驱动件安装腔1124位于筒体112靠近第一端盖12的一端。电池3和电池罩4安装在电源安装腔1123内,电动驱动机构2安装在驱动件安装腔1124中。

51.参照图3和图6,第一端盖12包括盖设在安装筒11头部的第一盖体121和用于照明的灯珠122。第一盖体121可通过螺栓连接、卡接等方式与筒体112相连,本实施例中,第一盖体121内壁上设置有卡块123,筒体112头部的外侧开设有与卡块123适配的卡槽1125,即卡块123能够插入卡槽1125中实现第一端盖12和筒体112的卡接,此种安装方式安装方便,成本较低。灯珠122设置在第一盖体121远离筒体112的一端以便于在光照较弱的情况下使用电动螺丝刀。

52.参照图3,第二端盖13包括第二盖体131和套设在第二盖体131外周的第二柔性垫132。第二盖体131可通过卡接、螺栓连接等方式固定在筒体112上,本实施例中第二盖体131通过螺栓连接的方式与筒体112相连。第二柔性垫132可由橡胶、硅胶、布料等柔性材料制成,本实施例中具体选用橡胶。从而在按压第二端盖13以拆装螺丝时,第二柔性垫132能够降低操作者按压时的压强,增大按压时的摩擦力。

53.参照图2、图3和图7,电池罩4包括可拆卸安装的第一罩体41和第二罩体42。第一罩体41和第二罩体42合围形成与供电池3安装的容纳腔43。电池罩4与电源安装腔1123适配,即电池罩4安装在电源安装腔1123中,且第一罩体41和第二罩体42的外周均与电源安装腔1123的内壁贴合抵接,使得电池罩4筒体112配合紧密。

54.电池罩4具有用于限制其相对转动的限位面44,电源安装腔1123具有与限位面44适配的限位壁11231,即电池罩4能够在限位面44处与限位壁11231贴合并相抵,从而限位壁11231阻挡电池罩4使得电池罩4不易相对筒体112发生转动。限位面44可为平面,也可为弧面或其他形状的面,只要电池罩4在限位面44处与限位壁11231抵接后难以发生周向转动即可,本实施例中限位面44具体为矩形的平面。

55.在一个实施例中,限位面44仅在第一罩体41上设有一个或多个;在一个实施例中;限位面44仅在第二罩体42上设置一个或多个;在一个实施例中,限位面44在第一罩体41上设有一个,在第二罩体42上设有多个;在一个实施例中,限位面44在第一罩体41上设有多个,在第二罩体42上设有一个;在一个实施例中,限位面44在第一罩体41和第二罩体42上均设有多个。本实施例中限位面44在第一罩体41和第二罩体42上各设有一个,两个限位面44

平行设置。

56.参照图8和图9,第一罩体41和第二罩体42可通过卡接、螺栓连接、插接、卡箍连接等方式实现二者的可拆卸连接。本实施例中具体采用如下的方式:第一罩体41上开设有连接插槽411,第二罩体42上设置有与连接插槽411适配的连接插块421。即连接插块421能够插入连接插槽411中实现第一罩体41和第二罩体42的相对固定。

57.此外,连接插块421和连接插槽411的数量也可依据需求自行设计,本实施例中第一罩体41上开设有三个连接插槽411,第二罩体42上设置有三个与上述连接插槽411一一对应的连接插块421。在一个实施例中,连接插槽411均开设在第二罩体42上,对应的连接插块421均设置在第一罩体41上;在一个实施例中,第一罩体41和第二罩体42上均开设有连接插槽411,且第一罩体41和第二罩体42上均设有连接插块421,第一罩体41上的连接插块421与第二罩体42上的连接插槽411一一配合,第二罩体42上的连接插块421与第一罩体41上的连接插槽411一一配合。

58.具体的,第一罩体41包括第一底盘412、设置在第一底盘412朝向第一端盖12的一端的第一头端板413和设置在第一底盘412朝向第二端盖13一端的第一尾端板414。第一头端板413和第一尾端板414可通过粘接、卡接、一体成型等方式固定在第一底盘412上。本实施例中第一头端板413、第一尾端板414和第一底盘412通过一体注塑成型。

59.第一底盘412包括第一侧板4121和固定设置在第一侧板4121一侧的第一边板4122。第一边板4122和第一侧板4121的长度方向相互平行,且第一边板4122位于第一侧板4121朝向第二罩体42的一侧。第一侧板4121远离第一边板4122的一侧固定连接有一个第一连接块4123,第一连接块4123上开设有连接插槽411。

60.第一头端板413朝向第一尾端板414的一侧固定连接有一个安装块4124,安装块4124上开设有一个连接插槽411。第一尾端板414朝向第二罩体42的一侧开设有一个连接插槽411。

61.第二罩体42包括第二底盘422、设置在第二底盘422朝向第一端盖12的一端的第二头端板423和设置在第二底盘422朝向第二端盖13的一端的第二尾端板424。第二头端板423和第二尾端板424可通过粘接、卡接、一体成型等方式固定在第二底盘422上。本实施例中第二头端板423、第二尾端板424和第二底盘422通过一体注塑成型。

62.第二底盘422包括第二侧板4221和固定设置在第二侧板4221一侧的第二边板4222。第二边板4222和第二侧板4221的长度方向相互平行,且第二边板4222位于第二侧板4221朝向第一罩体41的一侧。第二侧板4221远离第二边板4222的一侧固定连接有一个第二连接块4223,第二连接块4223上固定连接有与第一连接块4123上的连接插槽411对应的连接插块421。

63.第二头端板423与第一头端板413相对应,此处的对应是指第一头端板413与第二头端板423相互叠合,第一头端板413位于第二头端板423远离第二尾端板424的一侧,第二头端板423与安装块4124开设有连接插槽411的一端相向且相抵。第二尾端板424与第一尾端板414相对应,即第二尾端板424与第一尾端板414相向设置,且第二尾端板424与第一尾端板414相向的一端能够相抵。

64.第二头端板423朝向第一罩体41的一端设置有一个与安装块4124上的连接插槽411对应的连接插块421;第二尾端板424朝向第一尾端板414的一端设有与第一尾端板414

上的连接插槽411相对应连接插块421。

65.参照图9和图10,第一罩体41和第二罩体42连接后,第一边板4122和第二边板4222之间形成一拼接槽45。当需要打开第一罩体41和第二罩体42以更换或维修电池3以及电路时,操作者可将手指或工具插入拼接槽45中以获得较好的施力点从而便于操作者打开第一罩体41和第二罩体42。

66.参照图7至图10,第一连接块4123和第二连接块4223通过连接插槽411和连接插块421的配合而相互连接。第一罩体41和第二罩体42在连接处形成一供电路板5安装的安装槽48,安装槽48位于第一连接块4123和第二连接块4223下方。

67.容纳腔43的内壁开设有减料槽431,使得容纳腔43的内壁在保持抵紧电池3的同时,减少耗材。减料槽431可开设在第一罩体41上,也可开设在第二罩体42上,也可在第一罩体41和第二罩体42上均开设有,本实施例中第一罩体41和第二罩体42上均开设有减料槽431。

68.电池罩4上开设有散热孔46,从而电池罩4能够及时将电池3发出的热量散出,尽量避免电池3因处于电池罩4中导致热量难以散出从而使得电池3使用寿命降低的情况。散热孔46开设的方式、数量以及散热孔46的形状均可自行设计,本实施例中散热孔46为腰形孔,散热孔46在电池罩4上布置有多个。其中,第一侧板4121上布置有三排散热孔46,第一边板4122上布置有一排散热孔46;第二侧板4221上布置有三排散热孔46,第二边板4222上布置有一排散热孔46。且布置在第一边板4122和第二边板4222上的散热孔46的尺寸均大于布置在第一侧板4121和第二侧板4221上的散热孔46的尺寸。

69.参照图2和图5,电动驱动机构2包括驱动电机21和齿轮箱22。驱动电机21和齿轮箱22均安装在驱动件安装腔1124中。驱动电机21位于电池罩4远离第二端盖13的一端,齿轮箱22位于驱动电机21远离电池罩4的一端,且齿轮箱22与驱动电机21的转轴转动连接。

70.驱动电机21朝向电池罩4的一端具有两个接线端211。两个接线端211均由金属导体制成。第一侧板4121和第二侧板4221上各开设有一个供接线端211插入的让位槽212。两个接线端211间隔设置且分别对应插入两个让位槽212中并通过导线分别与电池3的正负极相连。

71.参照图10和11,驱动电机21朝向电池罩4的一端开设有限位凹槽213,第一头端板413朝向驱动电机21的一端设置有与限位凹槽213适配的限位凸块4131,即限位凸块4131与限位凹槽213形状相同,且限位凸块4131能够插入限位凹槽213中并与限位凹槽213的内壁相抵,实现驱动电机21与电池罩4的周向固定。

72.本实施例中,限位凸块4131呈梯形状,限位凸块4131周侧倒有圆角,限位凸块4131中部开设有空心槽,限位凸块4131沿第一头端板413周向间隔布置,限位凹槽213与限位凸块4131一一对应以供限位凸块4131插入;在一个实施例中,限位凸块4131为立方体块或腰形块,限位凸块4131在第一头端板413上设有一个,限位凹槽213在驱动电机21上设有一个;在一个实施例中,为立方体块或腰形块,限位凸块4131在第一头端板413上设有至少两个,限位凹槽213与限位凸块4131一一对应;在一个实施例中,限位凸块4131呈圆柱状,且限位凸块4131在第一头端板413上设有至少两个,限位凹槽213与限位凸块4131一一对应。

73.驱动电机21朝向电池罩4的一侧开设有定位槽214,第一头端板413上固定设置有与定位槽214适配的定位柱4132,即定位柱4132的形状与定位槽214相同且定位柱4132能够

插入定位槽214中。当定位柱4132插入定位槽214中时,限位凸块4131与限位凹槽213对准且限位凸块4131插入限位凹槽213中。定位柱4132和定位槽214配合,在驱动电机21与第一头端板413连接时起到导向作用。

74.本实施例中,定位槽214的截面为矩形。定位槽214在驱动电机21的外周均匀布置有两个,定位柱4132为立方体柱,定位柱4132在第一头端板413上设置有两个且两个定位柱4132一一对应插入两个定位槽214中。在其他实施例中,定位槽214可为圆形槽,定位柱4132为圆柱;定位槽214也可开设在驱动电机21朝向电池罩4的一端的端面上;定位槽214的数量也可为一个或多于两个。

75.两个定位柱4132朝向定位槽214的一端的端面均设有倒角41321,从而在定位柱4132插入定位槽214的过程中,定位槽214的槽口边沿能够与对应的定位柱4132的端面在倒角41321处相抵并相对倒角41321滑移,从而便于定位柱4132滑入定位槽214中。

76.参照图2和图5,齿轮箱22固定安装在驱动件安装腔1124中,齿轮箱22远离驱动电机21的一端具有一用于夹持螺丝刀头的连接头23,驱动电机21驱动通过齿轮箱22变速后带动连接头23转动,从而带动螺丝刀头转动以拧紧或拧松螺栓。

77.本技术实施例的实施原理为:

78.组装本技术的一种电动螺丝刀时,将电池3装入电池罩4中,扣合第一罩体41和第二罩体42,并将电池3与驱动电机21的接线端211通过导线连接。组装好驱动电机21和齿轮箱22。将电池罩4放入电源安装腔1123中,再将驱动电机21以及齿轮箱22放入驱动件安装腔1124中,使得限位凸块4131插入限位凹槽213中,最后将第一端盖12和第二端盖13安装到安装筒11的两端。

79.使用本技术的一种电动螺丝刀时,电池3受到电池罩4的限位和保护,电池罩4的限位面44与电源安装腔1123的限位壁11231贴合抵接,使得电池罩4不易相对安装筒11发生转动,进而使得电池罩4内的电池3不易相对驱动电机21发生晃动,降低电动螺丝刀震动或磕碰时对电池3的影响。

80.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。