1.本发明涉及喷雾淬火技术领域,尤其涉及一种冷轧辊加工用喷雾淬火设备及使用方法。

背景技术:

2.冷轧辊属复杂构件,有非常硬的表层,承受着很大的应力,因此,冷轧辊要求有很高的制造质量,这是确保使用效果的必要条件,为了提高冷轧辊的制造质量,需要对冷轧辊进行淬火操作,淬火是把钢加热到临界温度以上,保温一定时间,然后以大于临界冷却速度进行冷却,从而获得以马氏体为主的不平衡组织的一种热处理工艺方法,淬火是钢热处理工艺中应用最为广泛的工种工艺方法。

3.经检索,中国申请公布号cn110863089a的专利,此发明公开了一种轧辊加工用喷雾淬火装置,包括:淬火炉、喷雾装置、驱动电机、转辊、冷却装置,所述喷雾装置设置在淬火炉上,所述转辊设置在淬火炉的底部,所述驱动电机设置在淬火炉外部,且所述驱动电机与转辊通过皮带连接,所述冷却装置通过出水管与淬火炉的底部连接。本发明所述的轧辊加工用喷雾淬火装置,加强轧辊的表面硬度,增加使用寿命,降低生产成本;结构设计简单合理,易于生产制造。

4.上述专利中的用于轧辊加工用喷雾淬火装置在使用时出现转运困难的问题,导致需要人工操作,生产成本大大提高,并且出现无法对冷轧辊进行定心夹紧操作的问题,导致冷轧钢的喷雾淬火不均匀,影响冷轧钢的制造质量,以及出现无法对不同尺寸的冷轧钢进行喷雾淬火的问题,导致喷雾淬火的使用范围小,不能满足人们的需求,为此需要一种冷轧辊加工用喷雾淬火设备及使用方法。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的转运困难、无法定心夹紧以及无法对不同尺寸的冷轧钢进行喷雾淬火的问题,而提出的一种冷轧辊加工用喷雾淬火设备及使用方法。

6.为了实现上述目的,本发明采用了如下技术方案:一种冷轧辊加工用喷雾淬火设备,包括升降孔板、喷雾缸筒、旋转孔板、主动孔板和喷雾喷嘴,所述升降孔板的两端均固定连接有升降柱,以使得升降柱运动通过所述旋转孔板带动所述主动孔板以所述喷雾缸筒的中轴线为圆心转动,所述主动孔板的内壁滑动连接有与所述喷雾喷嘴相连接的导向柱,所述导向柱与主动孔板的连接部位开设有主动滑槽,所述导向柱与喷雾缸筒的连接部位开设有直线滑槽,以使得主动滑槽运动带动导向柱沿直线滑槽滑动。

7.优选的,包括喷雾框架、螺纹滑块、支撑杆、升降板和喷雾缸筒,所述喷雾框架的侧壁固定连接有喷雾电机,所述喷雾电机的输出端安装有用于带动所述螺纹滑块水平滑动的螺纹杆,所述螺纹滑块的顶端旋接有用于带动所述支撑杆竖直旋转的工作杆,所述工作杆

与支撑杆的连接部位旋接有升降导柱,以使得升降导柱运动通过升降孔板带动所述升降板沿喷雾缸筒的内壁竖直滑动,所述升降板与喷雾缸筒的连接部位开设有竖直滑槽,所述升降板的顶端延伸至喷雾缸筒内部固定连接有支撑支架,所述喷雾框架的侧壁固定连接有定位机构,所述定位机构的上方位于喷雾框架的顶端固定连接有转运机构,所述转运机构的侧面位于喷雾框架的侧壁固定连接有放置台。

8.优选的,所述直线滑槽设置有三组,且三组直线滑槽的中轴线的交点与喷雾缸筒的中轴线相重合,所述主动滑槽为圆弧状,所述主动滑槽设置有三组,且三组主动滑槽与三组直线滑槽一一对应。

9.优选的,所述定位机构包括定位电机、旋转螺杆、螺杆滑块、滑槽箱、定心滑柱、定心滑槽、定心导柱、升降槽板、夹紧推杆、夹紧块、固定滑柱、固定滑槽、固定导柱、运动杆、平动板、支撑连杆、联动杆和固定抵块,所述定位机构的顶端固定连接有定位电机,且定位电机的输出端安装有旋转螺杆,所述旋转螺杆的外壁螺纹连接有螺杆滑块,且螺杆滑块的顶端固定连接有滑槽箱,所述滑槽箱的内壁滑动连接有定心滑柱,且定心滑柱与滑槽箱的连接部位开设有定心滑槽,所述定心滑柱的外壁旋接有与定位机构内壁滑动连接的定心导柱,且定心导柱的顶端固定连接有升降槽板,所述升降槽板的内壁滑动连接有与定位机构内壁滑动连接的夹紧推杆,且夹紧推杆的顶端固定连接有夹紧块,所述滑槽箱的内壁远离定心滑柱的侧壁滑动连接有固定滑柱,且固定滑柱与滑槽箱的连接部位开设有固定滑槽,所述固定滑柱的外壁旋接有与定位机构内壁滑动连接的固定导柱,且固定导柱的顶端旋接有运动杆,所述运动杆的顶端旋接有平动板,且平动板的外壁中间旋接有与定位机构外壁旋接的支撑连杆,所述支撑连杆的外壁中间旋接有与运动杆底端旋接的联动杆,所述平动板远离运动杆的一端位于夹紧块的侧面固定连接有固定抵块。

10.优选的,所述定心滑槽的外形与固定滑槽的外形均为“l”状,且定心滑槽与固定滑槽的位置关系关于滑槽箱的几何中心呈中心对称,所述升降槽板通过定心滑柱和定心滑槽与定位机构之间构成升降结构,所述升降槽板设置有两组,且两组升降槽板的位置关系关于定心导柱相对称,所述夹紧推杆通过定心导柱和升降槽板与定位机构之间构成伸缩结构。

11.优选的,所述固定导柱通过固定滑柱和固定滑槽与定位机构之间构成伸缩结构,且定心滑柱和定心滑槽的相对位置与固定滑柱和固定滑槽的相对位置之差与定心滑槽的水平滑槽的长度相等,所述平动板通过运动杆、支撑连杆和联动杆与定位机构之间构成定向旋转结构。

12.优选的,所述转运机构包括转运电机、转动盘、旋转导柱、升降孔柱、连接导杆、摆动弯板、摆动孔槽、伸缩摆板、摆动套筒和转运夹,所述转运机构的顶端固定连接有转运电机,且转运电机的输出端安装有转动盘,所述转动盘的侧壁设置有与转运机构侧壁滑动连接升降孔柱,且升降孔柱与转动盘的连接部位设置有旋转导柱,所述升降孔柱的顶端固定连接有连接导杆,且连接导杆的外壁活动连接有与转运机构侧壁旋接的摆动弯板,所述摆动弯板与连接导杆的连接部位开设有摆动孔槽,所述摆动弯板远离摆动孔槽的一端旋接有伸缩摆板,且伸缩摆板的外壁套接有与转运机构侧壁旋接的摆动套筒,所述伸缩摆板的底端固定连接有转运夹。

13.优选的,所述升降孔柱通过转动盘和旋转导柱与转运机构之间构成升降结构,且

升降孔柱的升降高度与转动盘直径相等,所述摆动弯板通过连接导杆和摆动孔槽与转运机构之间构成摆动结构,且摆动弯板的摆动角度为90

°

。

14.优选的,所述摆动套筒通过摆动弯板和伸缩摆板与转运机构之间构成摆动结构,且摆动套筒的摆动角度为90

°

,所述摆动套筒的摆动中心与放置台的高度等高,且摆动套筒的摆动中心与喷雾缸筒的中轴线位于同一竖直面。

15.本方案还提供一种冷轧辊加工用喷雾淬火设备的使用方法,包括以下步骤:s1、首先,将待加工的冷轧辊放置在放置台上,然后对待加工的冷轧辊进行转运操作,在转运机构中,转运电机工作带动转动盘转动,转动盘转动通过旋转导柱带动升降孔柱沿转运机构的内壁滑动,升降孔柱运动带动连接导杆运动,以使得连接导杆运动运动通过摆动孔槽带动摆动弯板摆动,摆动弯板摆动运动通过伸缩摆板带动摆动套筒转动,以使得转运夹转动到与放置台等高的位置将冷轧辊进行夹紧,然后转运电机继续转动,转动盘转动通过旋转导柱带动升降孔柱反向滑动,将待加工的冷轧辊转运至喷雾缸筒中;s2、接着,对待加工的冷轧辊进行定心操作,在定位机构中,定位电机工作通过旋转螺杆带动螺杆滑块沿定位机构的外壁滑动,螺杆滑块运动带动滑槽箱运动,以使得滑槽箱运动通过定心滑槽带动与定心滑柱旋接的定心导柱沿定位机构的外壁滑动,定心导柱运动带动两组升降槽板同步运动,两组升降槽板同步运动通过两组夹紧推杆带动两组夹紧块进行相对夹紧操作;s3、接着,对待加工的冷轧辊进行固定操作,在定位机构中,螺杆滑块运动带动滑槽箱运动,以使得滑槽箱运动通过固定滑槽带动与固定滑柱旋接的固定导柱沿定位机构的外壁滑动,固定导柱运动通过运动杆带动平动板以支撑连杆底端为圆心转动,通过联动杆的连接操作,使得平动板转动时方向不变,平动板运动带动固定抵块运动,实现对待加工的冷轧辊的固定操作;s4、最后,对待加工的冷轧辊进行喷雾淬火操作,在喷雾框架中,喷雾电机工作带动螺纹杆转动,螺纹杆转动带动螺纹滑块沿喷雾框架外壁滑动,螺纹滑块运动通过工作杆带动支撑杆转动,以使得支撑杆转动通过升降导柱带动升降孔板沿喷雾框架的外壁进行升降运动,升降孔板运动通过升降板带动喷雾缸筒内的支撑支架沿竖直滑槽滑动,与此同时,升降孔板运动同时带动两组升降柱同步运动,升降柱运动通过旋转孔板带动主动孔板沿喷雾缸筒内壁滑动,主动孔板运动通过主动滑槽带动导向柱沿直线滑槽滑动,导向柱带动喷雾喷嘴滑动,通过三组喷雾喷嘴的同步滑动,实现对不同尺寸的冷轧辊的喷雾淬火操作。

16.与现有技术相比,本发明提供了一种冷轧辊加工用喷雾淬火设备,具备以下有益效果:1、该冷轧辊加工用喷雾淬火设备,通过设置摆动套筒,在转运机构中,转动盘转动通过旋转导柱带动升降孔柱滑动,升降孔柱运动带动连接导杆运动,连接导杆运动运动通过摆动孔槽带动摆动弯板摆动,摆动弯板摆动运动通过伸缩摆板带动摆动套筒转动,实现对冷轧辊的转运操作;2、该冷轧辊加工用喷雾淬火设备,通过设置夹紧块,在定位机构中,螺杆滑块运动带动滑槽箱运动,以使得滑槽箱运动通过定心滑槽带动与定心滑柱旋接的定心导柱沿定位机构的外壁滑动,定心导柱运动带动两组升降槽板同步运动,两组升降槽板同步运动通过两组夹紧推杆带动两组夹紧块进行相对夹紧操作,实现对冷轧辊的定心操作;

3、该冷轧辊加工用喷雾淬火设备,通过设置固定抵块,在定位机构中,螺杆滑块运动带动滑槽箱运动,以使得滑槽箱运动通过固定滑槽带动与固定滑柱旋接的固定导柱沿定位机构的外壁滑动,固定导柱运动通过运动杆带动平动板以支撑连杆底端为圆心转动,通过联动杆的连接操作,使得平动板转动时方向不变,平动板运动带动固定抵块运动,实现对待加工的冷轧辊的固定操作;4、该冷轧辊加工用喷雾淬火设备,通过设置支撑支架,在喷雾框架中,喷雾电机工作带动螺纹杆转动,螺纹杆转动带动螺纹滑块沿喷雾框架外壁滑动,螺纹滑块运动通过工作杆带动支撑杆转动,以使得支撑杆转动通过升降导柱带动升降孔板沿喷雾框架的外壁进行升降运动,升降孔板运动通过升降板带动喷雾缸筒内的支撑支架沿竖直滑槽滑动,实现对冷轧辊的支撑操作;5、该冷轧辊加工用喷雾淬火设备,通过设置导向柱,在喷雾框架中,升降孔板运动同时带动两组升降柱同步运动,升降柱运动通过旋转孔板带动主动孔板沿喷雾缸筒内壁滑动,主动孔板运动通过主动滑槽带动导向柱沿直线滑槽滑动,导向柱带动喷雾喷嘴滑动,通过三组喷雾喷嘴的同步滑动,实现对不同尺寸的冷轧辊的喷雾淬火操作。

附图说明

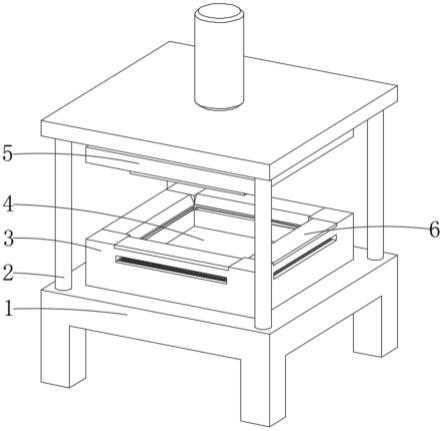

17.图1为本发明提出的一种冷轧辊加工用喷雾淬火设备的整体第一视角连接结构示意图。

18.图2为本发明提出的一种冷轧辊加工用喷雾淬火设备的整体第二视角连接结构示意图。

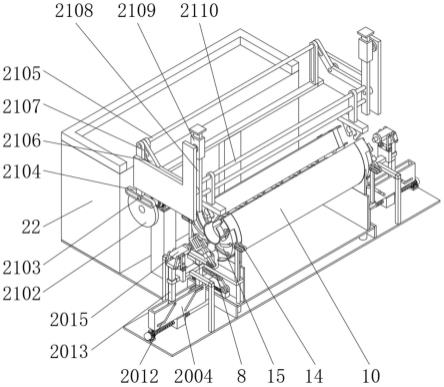

19.图3为本发明提出的一种冷轧辊加工用喷雾淬火设备的转运机构部分连接结构示意图。

20.图4为本发明提出的一种冷轧辊加工用喷雾淬火设备的喷雾框架与定位机构连接结构示意图。

21.图5为本发明提出的一种冷轧辊加工用喷雾淬火设备的定位机构第一视角连接结构示意图。

22.图6为本发明提出的一种冷轧辊加工用喷雾淬火设备的定位机构第二视角连接结构示意图。

23.图7为本发明提出的一种冷轧辊加工用喷雾淬火设备的喷雾框架部分第一视角结构示意图。

24.图8为本发明提出的一种冷轧辊加工用喷雾淬火设备的喷雾框架部分第二视角结构示意图。

25.图中:1、喷雾框架;2、喷雾电机;3、螺纹杆;4、螺纹滑块;5、工作杆;6、支撑杆;7、升降导柱;8、升降孔板;9、升降板;10、喷雾缸筒;11、竖直滑槽;12、支撑支架;13、升降柱;14、旋转孔板;15、主动孔板;16、喷雾喷嘴;17、导向柱;18、主动滑槽;19、直线滑槽;20、定位机构;2001、定位电机;2002、旋转螺杆;2003、螺杆滑块;2004、滑槽箱;2005、定心滑柱;2006、定心滑槽;2007、定心导柱;2008、升降槽板;2009、夹紧推杆;2010、夹紧块;2011、固定滑柱;2012、固定滑槽;2013、固定导柱;2014、运动杆;2015、平动板;2016、支撑连杆;2017、联动杆;2018、固定抵块;21、转运机构;2101、转运电机;2102、转动盘;2103、旋转导柱;2104、升

降孔柱;2105、连接导杆;2106、摆动弯板;2107、摆动孔槽;2108、伸缩摆板;2109、摆动套筒;2110、转运夹;22、放置台。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.参照图1-8,一种冷轧辊加工用喷雾淬火设备,包括升降孔板8、喷雾缸筒10、旋转孔板14、主动孔板15和喷雾喷嘴16,升降孔板8的两端均固定连接有升降柱13,以使得升降柱13运动通过旋转孔板14带动主动孔板15以喷雾缸筒10的中轴线为圆心转动,主动孔板15的内壁滑动连接有与喷雾喷嘴16相连接的导向柱17,导向柱17与主动孔板15的连接部位开设有主动滑槽18,导向柱17与喷雾缸筒10的连接部位开设有直线滑槽19,以使得主动滑槽18运动带动导向柱17沿直线滑槽19滑动。

29.进一步的,包括喷雾框架1、螺纹滑块4、支撑杆6、升降板9和喷雾缸筒10,喷雾框架1的侧壁固定连接有喷雾电机2,喷雾电机2的输出端安装有用于带动螺纹滑块4水平滑动的螺纹杆3,螺纹滑块4的顶端旋接有用于带动支撑杆6竖直旋转的工作杆5,工作杆5与支撑杆6的连接部位旋接有升降导柱7,以使得升降导柱7运动通过升降孔板8带动升降板9沿喷雾缸筒10的内壁竖直滑动,升降板9与喷雾缸筒10的连接部位开设有竖直滑槽11,升降板9的顶端延伸至喷雾缸筒10内部固定连接有支撑支架12,喷雾框架1的侧壁固定连接有定位机构20,定位机构20的上方位于喷雾框架1的顶端固定连接有转运机构21,转运机构21的侧面位于喷雾框架1的侧壁固定连接有放置台22,有利于螺纹滑块4运动通过工作杆5带动支撑杆6转动,以使得支撑杆6转动通过升降导柱7带动升降孔板8沿喷雾框架1的外壁进行升降运动,实现对升降孔板8运动的控制操作,通过设置定位机构20,有利于实现对待加工的冷轧辊的定位夹紧操作,通过设置转运机构21,有利于实现对待加工的冷轧辊的自动上下料操作。

30.进一步的,直线滑槽19设置有三组,且三组直线滑槽19的中轴线的交点与喷雾缸筒10的中轴线相重合,主动滑槽18为圆弧状,主动滑槽18设置有三组,且三组主动滑槽18与三组直线滑槽19一一对应,通过设置三组直线滑槽19,有利于主动孔板15运动通过主动滑槽18带动导向柱17沿直线滑槽19滑动,实现对待加工的冷轧辊的全面喷雾淬火操作。

31.进一步的,定位机构20包括定位电机2001、旋转螺杆2002、螺杆滑块2003、滑槽箱2004、定心滑柱2005、定心滑槽2006、定心导柱2007、升降槽板2008、夹紧推杆2009、夹紧块2010、固定滑柱2011、固定滑槽2012、固定导柱2013、运动杆2014、平动板2015、支撑连杆2016、联动杆2017和固定抵块2018,定位机构20的顶端固定连接有定位电机2001,且定位电机2001的输出端安装有旋转螺杆2002,旋转螺杆2002的外壁螺纹连接有螺杆滑块2003,且螺杆滑块2003的顶端固定连接有滑槽箱2004,滑槽箱2004的内壁滑动连接有定心滑柱2005,且定心滑柱2005与滑槽箱2004的连接部位开设有定心滑槽2006,定心滑柱2005的外

壁旋接有与定位机构20内壁滑动连接的定心导柱2007,且定心导柱2007的顶端固定连接有升降槽板2008,升降槽板2008的内壁滑动连接有与定位机构20内壁滑动连接的夹紧推杆2009,且夹紧推杆2009的顶端固定连接有夹紧块2010,滑槽箱2004的内壁远离定心滑柱2005的侧壁滑动连接有固定滑柱2011,且固定滑柱2011与滑槽箱2004的连接部位开设有固定滑槽2012,固定滑柱2011的外壁旋接有与定位机构20内壁滑动连接的固定导柱2013,且固定导柱2013的顶端旋接有运动杆2014,运动杆2014的顶端旋接有平动板2015,且平动板2015的外壁中间旋接有与定位机构20外壁旋接的支撑连杆2016,支撑连杆2016的外壁中间旋接有与运动杆2014底端旋接的联动杆2017,平动板2015远离运动杆2014的一端位于夹紧块2010的侧面固定连接有固定抵块2018,通过设置定位机构20,有利于,螺杆滑块2003运动带动滑槽箱2004运动,以使得滑槽箱2004运动通过定心滑槽2006带动与定心滑柱2005旋接的定心导柱2007沿定位机构20的外壁滑动,定心导柱2007运动带动两组升降槽板2008同步运动,两组升降槽板2008同步运动通过两组夹紧推杆2009带动两组夹紧块2010进行相对夹紧操作,与此同时,滑槽箱2004运动通过固定滑槽2012带动与固定滑柱2011旋接的固定导柱2013沿定位机构20的外壁滑动,固定导柱2013运动通过运动杆2014带动平动板2015以支撑连杆2016底端为圆心转动,通过联动杆2017的连接操作,使得平动板2015转动时方向不变,平动板2015运动带动固定抵块2018运动,实现对待加工的冷轧辊的固定操作。

32.进一步的,定心滑槽2006的外形与固定滑槽2012的外形均为“l”状,且定心滑槽2006与固定滑槽2012的位置关系关于滑槽箱2004的几何中心呈中心对称,升降槽板2008通过定心滑柱2005和定心滑槽2006与定位机构20之间构成升降结构,升降槽板2008设置有两组,且两组升降槽板2008的位置关系关于定心导柱2007相对称,夹紧推杆2009通过定心导柱2007和升降槽板2008与定位机构20之间构成伸缩结构,有利于滑槽箱2004运动通过定心滑槽2006带动与定心滑柱2005旋接的定心导柱2007沿定位机构20的外壁滑动,定心导柱2007运动带动两组升降槽板2008同步运动,两组升降槽板2008同步运动通过两组夹紧推杆2009带动两组夹紧块2010进行相对夹紧操作,实现对待加工的冷轧辊的定心操作。

33.进一步的,固定导柱2013通过固定滑柱2011和固定滑槽2012与定位机构20之间构成伸缩结构,且定心滑柱2005和定心滑槽2006的相对位置与固定滑柱2011和固定滑槽2012的相对位置之差与定心滑槽2006的水平滑槽的长度相等,平动板2015通过运动杆2014、支撑连杆2016和联动杆2017与定位机构20之间构成定向旋转结构,有利于先对待加工的冷轧辊的先定心后固定操作,有利于滑槽箱2004运动通过固定滑槽2012带动与固定滑柱2011旋接的固定导柱2013沿定位机构20的外壁滑动,固定导柱2013运动通过运动杆2014带动平动板2015以支撑连杆2016底端为圆心转动,通过联动杆2017的连接操作,使得平动板2015转动时方向不变,平动板2015运动带动固定抵块2018运动,实现对待加工的冷轧辊的固定操作。

34.进一步的,转运机构21包括转运电机2101、转动盘2102、旋转导柱2103、升降孔柱2104、连接导杆2105、摆动弯板2106、摆动孔槽2107、伸缩摆板2108、摆动套筒2109和转运夹2110,转运机构21的顶端固定连接有转运电机2101,且转运电机2101的输出端安装有转动盘2102,转动盘2102的侧壁设置有与转运机构21侧壁滑动连接升降孔柱2104,且升降孔柱2104与转动盘2102的连接部位设置有旋转导柱2103,升降孔柱2104的顶端固定连接有连接导杆2105,且连接导杆2105的外壁活动连接有与转运机构21侧壁旋接的摆动弯板2106,摆

动弯板2106与连接导杆2105的连接部位开设有摆动孔槽2107,摆动弯板2106远离摆动孔槽2107的一端旋接有伸缩摆板2108,且伸缩摆板2108的外壁套接有与转运机构21侧壁旋接的摆动套筒2109,伸缩摆板2108的底端固定连接有转运夹2110,通过设置转运机构21,有利于转动盘2102转动通过旋转导柱2103带动升降孔柱2104沿转运机构21的内壁滑动,升降孔柱2104运动带动连接导杆2105运动,以使得连接导杆2105运动运动通过摆动孔槽2107带动摆动弯板2106摆动,摆动弯板2106摆动运动通过伸缩摆板2108带动摆动套筒2109转动,实现对待加工的冷轧辊的转运操作。

35.进一步的,升降孔柱2104通过转动盘2102和旋转导柱2103与转运机构21之间构成升降结构,且升降孔柱2104的升降高度与转动盘2102直径相等,摆动弯板2106通过连接导杆2105和摆动孔槽2107与转运机构21之间构成摆动结构,且摆动弯板2106的摆动角度为90

°

,有利于转动盘2102转动通过旋转导柱2103带动升降孔柱2104沿转运机构21的内壁滑动,升降孔柱2104运动带动连接导杆2105运动,以使得连接导杆2105运动运动通过摆动孔槽2107带动摆动弯板2106摆动,实现对摆动弯板2106摆动转动的控制操作。

36.进一步的,摆动套筒2109通过摆动弯板2106和伸缩摆板2108与转运机构21之间构成摆动结构,且摆动套筒2109的摆动角度为90

°

,摆动套筒2109的摆动中心与放置台22的高度等高,且摆动套筒2109的摆动中心与喷雾缸筒10的中轴线位于同一竖直面,有利于摆动弯板2106摆动运动通过伸缩摆板2108带动摆动套筒2109转动,实现对摆动套筒2109转动的控制操作,通过设置摆动套筒2109、放置台22和喷雾缸筒10的相对位置,实现对待加工的冷轧辊的精确转运操作。

37.本实施例还提供一种冷轧辊加工用喷雾淬火设备的使用方法,采用如上的装置,包括以下步骤:s1、首先,将待加工的冷轧辊放置在放置台22上,然后对待加工的冷轧辊进行转运操作,在转运机构21中,转运电机2101工作带动转动盘2102转动,转动盘2102转动通过旋转导柱2103带动升降孔柱2104沿转运机构21的内壁滑动,升降孔柱2104运动带动连接导杆2105运动,以使得连接导杆2105运动运动通过摆动孔槽2107带动摆动弯板2106摆动,摆动弯板2106摆动运动通过伸缩摆板2108带动摆动套筒2109转动,以使得转运夹2110转动到与放置台22等高的位置将冷轧辊进行夹紧,然后转运电机2101继续转动,转动盘2102转动通过旋转导柱2103带动升降孔柱2104反向滑动,将待加工的冷轧辊转运至喷雾缸筒10中;s2、接着,对待加工的冷轧辊进行定心操作,在定位机构20中,定位电机2001工作通过旋转螺杆2002带动螺杆滑块2003沿定位机构20的外壁滑动,螺杆滑块2003运动带动滑槽箱2004运动,以使得滑槽箱2004运动通过定心滑槽2006带动与定心滑柱2005旋接的定心导柱2007沿定位机构20的外壁滑动,定心导柱2007运动带动两组升降槽板2008同步运动,两组升降槽板2008同步运动通过两组夹紧推杆2009带动两组夹紧块2010进行相对夹紧操作;s3、接着,对待加工的冷轧辊进行固定操作,在定位机构20中,螺杆滑块2003运动带动滑槽箱2004运动,以使得滑槽箱2004运动通过固定滑槽2012带动与固定滑柱2011旋接的固定导柱2013沿定位机构20的外壁滑动,固定导柱2013运动通过运动杆2014带动平动板2015以支撑连杆2016底端为圆心转动,通过联动杆2017的连接操作,使得平动板2015转动时方向不变,平动板2015运动带动固定抵块2018运动,实现对待加工的冷轧辊的固定操作;

s4、最后,对待加工的冷轧辊进行喷雾淬火操作,在喷雾框架1中,喷雾电机2工作带动螺纹杆3转动,螺纹杆3转动带动螺纹滑块4沿喷雾框架1外壁滑动,螺纹滑块4运动通过工作杆5带动支撑杆6转动,以使得支撑杆6转动通过升降导柱7带动升降孔板8沿喷雾框架1的外壁进行升降运动,升降孔板8运动通过升降板9带动喷雾缸筒10内的支撑支架12沿竖直滑槽11滑动,与此同时,升降孔板8运动同时带动两组升降柱13同步运动,升降柱13运动通过旋转孔板14带动主动孔板15沿喷雾缸筒10内壁滑动,主动孔板15运动通过主动滑槽18带动导向柱17沿直线滑槽19滑动,导向柱17带动喷雾喷嘴16滑动,通过三组喷雾喷嘴16的同步滑动,实现对不同尺寸的冷轧辊的喷雾淬火操作。

38.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。