1.本发明涉及轴承检测技术领域,尤其涉及一种基于内力法的变桨轴承试验机及其使用方法。

背景技术:

2.风力发电机的运行环境恶劣,变桨轴承作为变桨系统的关键零部件,与叶片直接相连,所承受的载荷极其复杂。我国目前现有的风机变桨轴承实验装置对变桨轴承寿命、受载状态、受载形式等模拟较为简单,仅考虑了单一的受载形式,存在很大的局限性,例如在专利“cn106017934a”和专利“cn205898456u”中,虽然具体的实现装置有所不同,但都是通过加载单一径向力与单一轴向力,实现对轴承实际受载情况的模拟,十分具有局限性。

技术实现要素:

3.有鉴于此,本发明采用内力作用法提供了一种基于内力法的变桨轴承试验机及其使用方法,可以在多种工况下进行轮毂与轮毂轴承间的变形测量及相对变形测量、润滑油或润滑脂的压力测量等实验。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种基于内力法的变桨轴承试验机,包括上层加载部分、轮毂轴承安装部分和试验机机座部分;上层加载部分包括上层加载油缸1、浮动六边体2和油缸销11;轮毂轴承安装部分包括加载盘3、模拟桨叶根部4、试验轴承5、陪试轴承6和模拟桨叶根部连接件7;试验机机座部分包括轮毂底座8、下层加载油缸9、斜向加载油缸10和油缸销11;模拟桨叶根部连接件7上等角度间隔设置多个连接口;模拟桨叶根部4一端通过试验轴承5与模拟桨叶根部连接件7上的连接口连接,另一端通过陪试轴承6套接加载盘3;浮动六边体2安装于模拟桨叶根部连接件7一端;上层加载油缸1通过油缸销11分别连接浮动六边体2与加载盘3;轮毂底座8安装于模拟桨叶根部连接件7另一端,下层加载油缸9与斜向加载油缸10均通过油缸销11分别连接轮毂底座8与加载盘3;下层加载油缸9位于斜向加载油缸10上方。其中试验轴承5安装于模拟桨叶根部4与模拟桨叶根部连接件7之间,陪试轴承6安装于加载盘3与模拟桨叶根部4之间。

6.所述上层加载油缸1、下层加载油缸9、斜向加载油缸10的数目均为6个,油缸销11与加载油缸配套使用;模拟桨叶根部连接件7上的连接口、模拟桨叶根部4、加载盘3的数目均为3个,试验轴承5与陪试轴承6根据实际需求使用;上层加载油缸1均布于浮动六边体2三个不相邻的侧面;下层加载油缸9和斜向加载油缸10均布于轮毂底座8侧面。

7.所述轮毂轴承安装部分中,其中一个或两个模拟桨叶根部4上的试验轴承5和陪试轴承6替换为法兰,用于实验两个方向或一个方向的轮毂轴承。

8.一种基于内力法的变桨轴承试验机的使用方法,具体如下:工作时,上层加载油缸1施加推力f1,下层加载油缸9施加力f2,斜向加载油缸10施加拉力f3,则试验轴承5的倾覆力矩m通过如下公式得到:

9.m=f1×

l1 f2×

l2 f3×

l310.其中,l1,l2,l3分别为上层加载油缸施加推力f1作用点到模拟桨叶根部连接件7中心的直线距离,下层加载油缸施加力f2作用点到模拟桨叶根部连接件7中心的直线距离,斜向加载油缸施加拉力f3作用点到模拟桨叶根部连接件7中心的直线距离;

11.试验轴承5的轴向力fa通过f1,f2,f3及m计算得出;

12.fa=f

1-f

2-f3×

cosα

13.试验轴承5的径向力fr通过如下公式得到:

14.fr=f3×

sinα

15.其中α为斜向加载油缸10与下层加载油缸9间的夹角。

16.工作时,上层加载油缸1通过相互作用,上层加载油缸1作用力作用在浮动六边体2上而相互抵消,下层加载油缸9作用力均作用在轮毂底座8上而相互抵消。

17.本发明的有益效果:本发明基于内力法的变桨轴承试验机在具体操作时,采用了相互作用的内力进行互相抵消,因此省掉了大部分机座,同时按所述油缸安装方式的作用力,可满足最大20mw变桨轴承的各种加载方式。另外,本基于内力法的变桨轴承试验机除了可同时进行三个方向的轮毂轴承实验外,还可以实验其中一个方向的轮毂轴承或两个方向的轮毂轴承,而另外两个方向或一个方向可用法兰代替轴承,这样可以大大减少轴承的实验量,从而降低实验成本。基于内力法的变桨轴承试验机实验的前提,只要保证作用力平衡即可实验任意几个方向。

附图说明

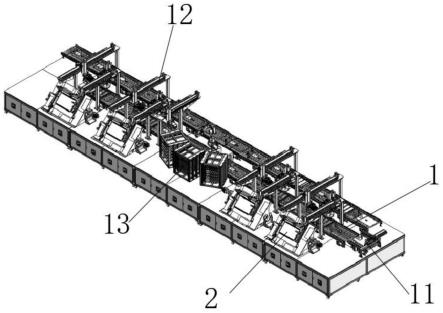

18.图1为本发明基于内力法的变桨轴承试验机的整体结构示意图;

19.图2为本发明轮毂轴承安装部分局部示意图;

20.图3为本发明试验机机座部分示意图。

21.图中:1-上层加载油缸;2-浮动六边体;3-加载盘;4-模拟桨叶根部;5-试验轴承;6-陪试轴承;7-模拟桨叶根部连接件;8-轮毂底座;9-下层加载油缸;10-斜向加载油缸;11-油缸销。

具体实施方式

22.为了使本技术领域的人员更好地理解本发明,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。

23.在附图中示出了根据本发明公开实施例的结构示意图。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差。

24.一种基于内力法的变桨轴承试验机,包括上层加载部分、轮毂轴承安装部分和试验机机座部分。基于内力法的变桨轴承试验机按照20mw轮毂设计时,轮毂直径平均尺寸为6000mm左右,重量约为60~80吨。

25.如图1所示,其中上层加载部分包括上层加载油缸1、浮动六边体2和油缸销11。

26.安装时,6个上层加载油缸1通过油缸销11均布连接于浮动六边体2之上。上层加载油缸1相互作用时,上层加载油缸1作用力作用在浮动六边体2上而相互抵消。

27.如图1、图2所示,轮毂轴承安装部分包括加载盘3、模拟桨叶根部4、试验轴承5、陪试轴承6和模拟桨叶根部连接件7。安装时,模拟桨叶根部4一端与模拟桨叶根部连接件7相连,模拟桨叶根部连接件7安装于浮动六边体2之下。其中试验轴承5安装于加载盘3与模拟桨叶根部4另一端之间,陪试轴承6安装于模拟桨叶根部4与模拟桨叶根部连接件7一端之间。轮毂轴承安装部分为3组,均布连接于模拟桨叶根部连接件7之上。本基于内力法的变桨轴承试验机除可同时进行三个方向的轮毂轴承实验外,还可以实验其中一个方向的轮毂轴承或两个方向的轮毂轴承,而另外两个方向或一个方向可用法兰代替轴承,这样可以大大减少轴承的实验量,从而降低实验成本。

28.如图2、图3所示,试验机机座部分包含轮毂底座8、下层加载油缸9、斜向加载油缸10、油缸销11。安装时,轮毂底座8安装于模拟桨叶根部连接件7之下,6个下层加载油缸9与6个斜向加载油缸10通过油缸销11均布连接于轮毂底座8与加载盘3之间,下层加载油缸9作用力均作用在轮毂底座8上而相互抵消。这样可省去设计较大的机座从而大大降低试验机总重,降低造价。

29.如图1、图3所示,上层加载油缸1、下层加载油缸9、斜向加载油缸10的油缸缸径均为600mm,行程均为1500mm左右,在液压站最大油压为16mpa时,可实现最大倾覆力矩85000kn

·

m,径向载荷500吨(可调),轴向载荷200吨(可调),倾覆力矩方向为风机迎风方向,径向载荷也是风机迎风方向。

30.如图1所示,上层加载油缸1施加推力f1,下层加载油缸9施加拉力f2,斜向加载油缸10施加拉力f3,则试验轴承5的倾覆力矩m可通过如下公式得到:

31.m=f1×

l1 f2×

l2 f3×

l332.其中,l1,l2,l3分别为上层加载油缸施加推力f1,下层加载油缸施加推力f2,斜向加载油缸施加拉力f3到模拟桨叶根部连接件7中心的直线距离。

33.试验轴承5的轴向力fa通过f1,f2,f3及m计算得出;

34.fa=f

1-f

2-f3×

cosα

35.试验轴承5的径向力fr通过如下公式得到:

36.fr=f3×

sinα

37.其中α为斜向加载油缸10与下层加载油缸9间的夹角。

38.如图1所示,在操作时,上述基于内力法的变桨轴承试验机安装好后将上层加载油缸系统整体吊装到试验机上,通过油缸销孔固定即可。基于内力法的变桨轴承试验机外部全部安装完毕后,可安装轮毂内部驱动电机及减速箱,之后向基于内力法的变桨轴承试验机施加载荷,载荷的施加大小一般为额定载荷,具体载荷大小可根据实验厂家根据需求设定,电机运行时可按照摆动或者旋转的方式进行运动,运动时间也由厂家自行设定进行轴承寿命实验。

39.由于轮毂轴承实验时,风机厂更趋于摆动加载试验,因此本机驱动电机采用大功率伺服电机,这样既可做摆动实验也可做全回转实验,同时调速范围较宽。

40.本实验可以进行在不同的转速,不同的载荷作用下,轮毂的变形测量,轮毂轴承相

对变形测量,轮毂轴承温升测量,润滑油或脂的压力测量,应力测量及寿命等实验。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。