1.本发明涉及轨道施工技术领域,具体地说,涉及一种钢弹簧浮置板预制板轨道施工方法。

背景技术:

2.随着社会发展和科技进步,轨道交通的重要性日益彰显。在轨道交通的建设中必须解决车辆运行时产生的振动和噪音问题,否则将严重的影响周边居民的生活质量,危及周边建筑安全,同时,轨道交通本身的稳定性、安全性和使用寿命也会受到影响。为控制轨道交通运营中产生的振动和噪声,研究人员研发出许多减振降噪产品,其中钢弹簧浮置道床技术是业内公认减振效果最好的技术之一。

3.为了实现钢弹簧道床施工的高精准、高质量以及高成效,针对施工特点、难点,需要一种钢弹簧浮置板预制板轨道施工方法来简化施工工艺,高效率地完成施工任务。

技术实现要素:

4.本发明的内容是提供一种钢弹簧浮置板预制板轨道施工方法,其能够克服现有技术的某种或某些缺陷。

5.根据本发明的一种钢弹簧浮置板预制板轨道施工方法,其包括以下步骤:

6.一、施工准备;

7.二、测设加密基标;

8.三、浮置板地段隧道尺寸偏差限界检查及测量;

9.四、隧道基底垃圾、杂物的清理;

10.五、铺轨门吊走行轨的安装;

11.六、基底钢筋的绑扎及安装;

12.七、基底伸缩缝木板、中心水沟模板安装;

13.八、基底混凝土浇筑及养生;

14.九、基底高程及水平度检查、整修;

15.十、基标测量放线;

16.十一、轨道车运输预制板至施工现场;

17.十二、铺轨门吊预制板的吊装及初步定位;

18.十三、预制板高程、前后、左右精确调整及测量;

19.十四、钢轨、扣件的组装;

20.十五、轨道几何尺寸的精调;

21.十六、浮置板顶升;

22.十七、密封条、盖板安装;

23.十八、浮置板轨道全面质量检查。

24.作为优选,步骤二中,先对线路的中线位置及高程进行调线调坡;并按每100~

200m设置线路中心控制桩及高程控制桩,曲线地段增设曲线五大桩;然后对控制基标进行复测,确认无误后,按3.6m每点进行施工基标加密测量。

25.作为优选,步骤三中,根据现场的测量放线,进行预制板铺设地段的限界测量,满足预制板铺设的限界尺寸要求;曲线上需根据轨道超高,几何线位变化情况进行测量。

26.作为优选,步骤六中,基底钢筋在铺轨基地加工,轨道车运输至作业面,现场对钢筋笼进行绑扎;由于曲线地段浮置板基础为倾斜基础,浮置板基础中心线与线路中心线产生偏移,需注意绑扎钢筋网的中心位置,基底钢筋网中心线向曲线外股,偏离线路中心线一定值,按照加密基标进行调整。

27.作为优选,步骤七中,基底伸缩缝每隔10.8m设一条,基底伸缩缝应与板缝及结构缝在同一位置,变形缝宽度为20mm,需避让隔振器位置;

28.浮置板基底中心水沟宽350mm,沟深134mm;浮置板基础中心水沟模板采用矩形封闭式钢模板;曲线地段基底每隔10.8m在曲线内侧设100mm宽横向排水沟,将基底内侧水排至中心排水沟;模板安装必须平顺,位置正确,并牢固不松动;支立中心水沟模板需注意曲线地段水沟中心线同线路中心线的偏差

29.作为优选,步骤八中,按照设计要求,隧道曲线地段道床基底设置超高,施工时要求严格控制道床基底的表面平整度,道床基底混凝土表面高度只能出现负误差,即0~-5mm,不允许出现正误差;混凝土施工采用轨道车运输、铺轨门吊吊运混凝土料斗,进行混凝土运输作业;混凝土施工完毕后,对散落于隧道管壁的混凝土及时进行清理。

30.作为优选,步骤九中,基底浇注完毕后,对浮置板基底顶面的高程进行检查,对于不满足设计要求,可能影响预制板铺设的地段,要求进行凿除及打磨处理,确保施工质量满足设计要求。

31.作为优选,步骤十中,为了满足后续预制板的就位、调整及轨道几何尺寸的实现的需要,要求按3.6m设置轨道中心加密基标;用测量精度高的水准测量仪器,对加密基标进行高程测量,作为预制板高程控制的基础数据。

32.作为优选,步骤十二中,预制板运输至铺轨基地后,利用铺轨基地设置的起重吊车运至平板车上,轨道车运行至施工现场,由铺轨门吊调运至铺板作业面;预制板的吊点设置:利用预制板预埋的4个隔振器外套筒,作为预制板吊点;根据基底控制基标,利用铺轨门吊进行预制板的初步定位;步骤十三中,利用线锤,进行预制板的精确就位,具体施工步骤为:铺轨门吊初步就位、安装斜支撑、调整预制板至设计位置、支垫木板并填塞预制板间隙-拆除斜支撑;通过以上步骤实现预制板前后、方向、高程的精确定位。

33.作为优选,步骤十四中,隔振器安装完毕后,拆除调节器装置,使预制板完全压于隔振器上,然后安装钢轨、扣件;

34.步骤十五中,为了补正各构件的制造误差和施工误差引起的不平整,满足轨道所规定的铺设精度的要求,需要对轨道进行精调,包括:

35.a、轨距及轨向调整

36.钢轨轨向及轨距调整通过扣件不同规格的轨距块、铁垫板锯齿扣板实现调整;调整时,根据每3.6m设置的控制基标为基准进行调整,首先确定一股钢轨的轨向,再以轨距控制另一股钢轨的轨向;由直线向曲线进行调整;

37.b、高低及水平调整

38.轨道的高低水平通过调整垫板及轨下充填式垫板进行调整;充填式垫板的充填厚度为0.8~8mm,超出调节范围的,通过调整轨下或铁垫板下垫板来实现调整。

39.本发明的有益效果如下:

40.1)“建筑工业化”模式组织施工:该施工工艺采用“预制板现场拼装”结构,按照“建筑工业化”的模式组织施工(即构件设计标准化,生产工厂化,施工机械化,管理科学化)。

41.2)缩短工程建设工期:浮置板采用“工厂标准化预制、现场机械装配”相结合的施工工艺,预制板工厂预制为成品件,运输至铺轨基地及洞内进行现场装配施工。有效的提高劳动生产率,缩短轨道施工工期,加快工程建设进度。

42.3)降低现场劳动强度:“预制板现场拼装”浮置板轨道极大地减少了繁重、复杂的手工劳动和现场混凝土的湿作业,降低了劳动者的现场作业强度,改善现场一线施工人员作业环境。

43.4)提高浮置板轨道质量:预制板为定型产品,生产采用工厂化、标准化、专业化模式组织生产。有效的减少了现场施工中人的因素、技术因素、环境因素对工程质量的影响,有效的提高了浮置板轨道的施工质量。

44.5)精确实现轨道几何尺寸:施工中能精确控制预制板铺设的位置,实现轨距、水平、方向、轨顶高程等轨道几何尺寸,以确保列车的安全、平稳运行。

45.6)配套机具设备合理:配套的机械设备,设计合理、施工方便,能满足轨道施工的需要。

附图说明

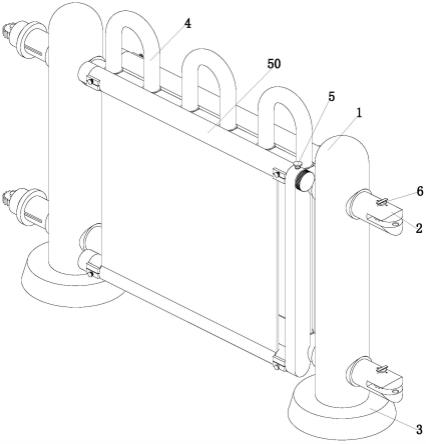

46.图1为实施例中一种钢弹簧浮置板预制板轨道施工方法的流程图;

47.图2为实施例中曲线地段轨道中心线几何关系示意图;

48.图3为实施例中曲线平分中矢法布置预制板示意图;

49.图4为实施例中缓和曲线地段预制板高程示意图;

50.图5为实施例中内置隔振器内部结构示意图。

具体实施方式

51.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。应当理解的是,实施例仅仅是对本发明进行解释而并非限定。

52.实施例

53.如图1所示,本实施例提供了一种钢弹簧浮置板预制板轨道施工方法,其包括以下步骤:

54.一、施工准备;

55.二、测设加密基标;

56.三、浮置板地段隧道尺寸偏差限界检查及测量;

57.四、隧道基底垃圾、杂物的清理;

58.五、铺轨门吊走行轨的安装;

59.六、基底钢筋的绑扎及安装;

60.七、基底伸缩缝木板、中心水沟模板安装;

61.八、基底混凝土浇筑及养生;

62.九、基底高程及水平度检查、整修;

63.十、基标测量放线;

64.十一、轨道车运输预制板至施工现场;

65.十二、铺轨门吊预制板的吊装及初步定位;

66.十三、预制板高程、前后、左右精确调整及测量;

67.十四、钢轨、扣件的组装;

68.十五、轨道几何尺寸的精调;

69.十六、浮置板顶升;

70.十七、密封条、盖板安装;

71.十八、浮置板轨道全面质量检查。

72.施工工艺原理说明

[0073]“预制板现场拼装”钢弹簧浮置板施工,采用工厂内进行预制板预制生产,通过汽车运输至铺轨基地,在铺轨基地内采用龙门吊或吊车将预制板吊装至平板车上,轨道车运输至施工作业面,现场进行预制板铺设、轨道几何尺寸调整等作业。浮置板轨道基础混凝土施工提前于预制板铺设前完成。

[0074]

浮置板轨道结构设计情况

[0075]

预制钢弹簧浮置板轨道主要由浮置板基础、隔振器、预制预制板、剪力板、水平限位器、钢轨及其扣配件等组成。浮置板地段按隧道半径r-2750mm进行设计,理论设计轨道高度为885mm,浮置板顶升高度按30mm设计。浮置板基础设计理论高度为269mm,在直线地段,浮置板基础横断面为水平线,曲线地段为倾斜基底,基底混凝土横断面高程随曲线超高进行调整。预制板为定型产品,长度3.6米,宽度2.7米,单块板净重约7.8吨。浮置板地段采用60kg/m钢轨,带轨底坡普通扣件,扣件间距一般按600mm进行布置。浮置板的排水采用浮置基底中间设置350*134mm的排水沟排水,坡度同线路坡度。浮置板地段的排水同普通道床排水的顺接,水沟过渡在其他相邻道床地段实现,应在上游设置沉沙坑及铁箅子防止杂物进入浮置板地段水沟。

[0076]

浮置板基础:基底均采用c40混凝土。混凝土用砂、石、水泥及水等材应符合《混凝土结构工程施工质量验收规范》(gb50204-2015)和《混凝土结构耐久性设计标准》(gb50476-2019)(设计使用年限按100年,环境等级按“i-b”类设计)的规定,粗骨料应采用碎石,碎石的最大粒径应小于25mm)。基底设纵向中心排水沟,坡度与线路坡度相同。

[0077]

预制板:具有一定的质量和刚度的钢筋混凝土结构。预制板采用c50混凝土钢模工厂预制,混凝土用砂、石、水泥及水等材应符合《混凝土结构工

[0078]

程施工质量验收规范》(gb50204-2015)和《混凝土结构耐久性设计标准》(gb50476-2019)(设计使用年限按100年,环境等级按“i-b”类设计)的规定,粗骨料应采用碎石,碎石的最大粒径应小于25mm。板内预埋隔振器外套筒、预留剪力板套管、预埋扣件套管、预埋观察筒盖板套管及杂散电流端子等。预制板同结构基础用隔振器整体隔离,达到减振降噪的目的。

[0079]

隔振器:隔振器为内置式阻尼弹簧隔振器,沿线路纵向间距为1.2m,横向布置间距为1.860m,与非钢弹簧浮置板道床衔接处的端部采用0.6m间距加密过渡。

[0080]

剪力板:水平剪力板、侧置式剪力板,水平剪力板和侧置式剪力板各为两块。其中,水平剪力板和侧置式剪力板分别有两种结构形式:一种提供直线段刚性连接,一种提供曲线段可伸缩连接。

[0081]

水平限位器:水平限位器:预制板精调就位后,在每个隔振器对应的基底钻孔,安装水平限位器。所有隔振器均设置水平限位器。

[0082]

钢轨及其扣配件:钢轨采用采用60kg/m钢轨、扣配件采用弹条ⅲ型分开式扣件,扣件纵向间距为600mm。

[0083]

浮置板基底施工

[0084]

1线路调线调坡

[0085]

因施工误差及结构沉降,为确保道床厚度并满足列车运行限界要求,需对线路的中线位置及高程进行调线调坡。并按每100~200m左右(曲线地段增设曲线五大桩)设置线路中心控制桩及高程控制桩。

[0086]

2线路复测及加密基标测设

[0087]

对控制基标进行复测,确认无误后,按3.6m每点(即按现场铺板的模数及板端位置进行放线)进行施工基标加密测量。

[0088]

3浮置板地段隧道结构尺寸偏差及限界检查测量

[0089]

根据现场的测量放线,进行预制板铺设地段的限界测量,满足预制板铺设的限界尺寸要求。曲线上需根据轨道超高,几何线位变化情况(具体其几何关系见曲线地段轨道中心线几何关系示意图2)进行测量。对于线路中心线与盾构中心线理论偏移值同实际偏移值偏差较大,可能造成预制板轨道无法铺设,由设计单位确定解决方案。

[0090]

4基底高程控制线测量

[0091]

浮置板基础高度根据调线调坡后的轨道高度进行调整,基础收面高度根据轨顶高度向下返值616mm。基底混凝土施工前,将该高程控制线测设于盾构壁上,作为基底混凝土施工时的基准线。注意曲线同直线的差异,曲线内侧及曲线外侧高程的差异,直线地段基底横断面为水平线,曲线地段基底横断面为倾斜线。

[0092]

5基底钢筋的绑扎

[0093]

基底钢筋在铺轨基地加工,轨道车运输至作业面,现场对钢筋笼进行绑扎。由于曲线地段浮置板基础为倾斜基础,浮置板基础中心线与线路中心线产生偏移,需注意绑扎钢筋网的中心位置,基底钢筋网中心线向曲线外股,偏离线路中心线一定值,具体按照加密基标进行调整。

[0094]

6设置基底变形缝及支立水沟模板

[0095]

基底变形缝(伸缩缝):每隔10.8m(每3块板)设一条。除特殊注明外,基底变形缝一般情况下应与板缝及结构缝在同一位置,变形缝宽度为20mm,需避让隔振器位置。

[0096]

浮置板基底中心水沟宽350mm,沟深134mm。浮置板基础中心水沟模板采用专用矩形封闭式钢模板,具有可重复使用、不易变形、施工便捷等优点。曲线地段基底每隔10.8m(每3块预制板)在曲线内侧设100mm宽横向排水沟,将基底内侧水排至中心排水沟。模板安装必须平顺,位置正确,并牢固不松动。支立中心水沟模板需注意曲线地段水沟中心线同线路中心线的偏差。混凝土浇注进行检查,以防浇注混凝土时跑模、胀模。

[0097]

7基底混凝土施工

[0098]

按照设计要求,隧道曲线地段道床基底设置超高,施工时要求严格控制道床基底的表面平整度,道床基底混凝土表面高度只能出现负误差(0~-5mm),不允许出现正误差。混凝土施工采用轨道车运输、铺轨门吊吊运混凝土料斗,进行混凝土运输作业。混凝土施工完毕后,对散落于隧道管壁的混凝土及时进行清理。

[0099]

8基底高程检查

[0100]

基底浇注完毕后,对浮置板基底顶面的高程进行检查,对于不满足设计要求,可能影响预制板铺设的地段,要求进行凿除及打磨处理,确保施工质量满足设计要求。

[0101]

钢弹簧浮置板现场测量

[0102]

1测量放线

[0103]

为了满足后续预制板的就位、调整及轨道几何尺寸的实现的需要,要求按3.6m设置轨道中心加密基标。用测量精度较高的水准测量仪器,对加密基标进行高程测量,作为预制板高程控制的基础数据。

[0104]

2曲线地段平分中矢布置预制板

[0105]

曲线地段按平分中矢法布置预制板即3.6m弦正矢的1/2(即平分中矢法)布置板中心线,板中心线同线路中心线存在差异,r-450米曲线半径,差异约为2mm(正矢值为4mm),如图3所示。

[0106]

预制板的铺轨基地储存

[0107]

存储场地进行混凝土硬化,预制板在运输及存储过程中在预制板底部设置垫木,避免预制板三点受力及产生翘曲变形。

[0108]

预制板的现场吊装及运输

[0109]

预制板运输至铺轨基地后,利用铺轨基地设置的起重吊车运至平板车上,轨道车运行至施工现场,由铺轨门吊调运至铺板作业面。预制板的吊点设置:通过专用工具,利用预制板预埋的4个隔振器外套筒,作为预制板吊点。

[0110]

轨道平板车运输预制板时,装车前先划出车辆底板纵横中心线,以横中心线为界,对称装载,预制板纵向中心线投影与车底板中心线重合,并采用加固材料进行加固,控制运输过程中预制板的纵向横向位移。

[0111]

因预制板的净重约为7.8t,目前普通整体道床“轨排架轨法”使用的吊装及运输设备能基本满足预制板的施工需要,具体如表1:

[0112]

表1主要运输、吊装设备承重情况表

[0113]

序号设备名称设计承重预制板施工使用情况1起重吊车10t基本满足要求2dp10型铺轨门吊10t基本满足要求3pd25型平板车25t满足两块板承重荷载4jy290轨道车290t满足预制板运输要求

[0114]

预制板的现场精确定位

[0115]

预制板由铺轨门吊吊运至作业面,通过初步定位及精确定位,实现预制板的定位满足设计及施工要求。

[0116]

首先根据基底控制基标,利用铺轨门吊进行预制板的初步定位,然后利用线锤,进行预制板的精确就位。具体施工步骤为:铺轨门吊初步就位-安装斜支撑-调整预制板至设

计位置-支垫木板并填塞预制板间隙-拆除斜支撑。通过以上步骤实现预制板前后、方向、高程的精确定位,预制板铺设精度允许误差见表2:

[0117]

表2预制板的铺设精度允许误差

[0118]

允许偏差项目左右允许偏差(mm)前后允许偏差(mm)允许偏差值-5~ 5-5~ 5

[0119]

预制板的高程控制

[0120]

1预制板的高程控制

[0121]

因隔振器(即钢弹簧)在预制板自重作用下,存在压缩变型,预制板的高程控制,需根据测量所测与设计高程差值进行高程控制:

[0122]

2缓和曲线地段预制板的高程渐变(如图4)

[0123]

因缓和曲线上,外股超高渐变,理论上板应处于扭曲状态,因预制板按平面进行预制,理论上板受力为三点支撑状态。为了解决该问题,同一块板上外股超高值采用同一超高值,致使缓和曲线上预制板超高跳跃式渐变。因此造成的缓和曲线地段,相邻预制板不同超高值产生的高差台阶,通过轨下垫板(或铁垫板下垫板)进行调整,以实现铁垫板同钢轨的有效连接和线路钢轨面的平顺性,满足设计轨道几何尺寸要求。

[0124]

3.6m预制板超高渐变值计算公式:

[0125]

调高值=l0/δh*3.6(mm)

[0126]

隔振器的安装

[0127]

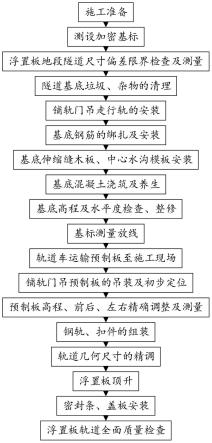

1内置隔振器的安装(图5为内置隔振器内部结构示意图)。

[0128]

去掉外套筒上的盖子12,压入定位销,利用安装杆把隔振器2放到外套筒里,落在浮置板支承基础上,支承板与外套筒之间有足够的空隙,旋转弹簧组使三角形状的上支撑板4的三个角和焊在外套筒内壁上的13垂直对齐,取出安装杆。然后用在下支架13和上支承板4之间塞入调平钢板7,直至缝隙填塞密实。安装完隔振器,并达到设计要求后,要把安全板5放置于调平钢板7上,并通过螺栓6与内筒连接在一起,防止调平钢板移动。利用螺栓固定安全板,保证传力可靠。

[0129]

2隔振器的检查及注意事项

[0130]

隔振器安装完毕后,检查隔振器上部的间隙是否填塞密实,若存在间隙,可能会造成隔振器不受力状态。预制板精确就位后,在隔振器未安装及检查完毕,严禁拆除或调整该板及相邻预制板的作为支撑受力的调节器。

[0131]

浮置板轨道钢轨、扣件的安装及轨道几何形位的调整

[0132]

隔振器安装完毕后,拆除调节器装置,使预制板完全压于隔振器上,然后安装钢轨、扣件。因曲线的超高、线路竖曲线、隔振器的差异、不同板之间的高差、隔振器基底的不平整、预制板及扣件的制造安装误差等一系列因素,造成轨道的高低和水平差异,为了补正各构件的制造误差和施工误差引起的不平整,满足轨道所规定的铺设精度的要求,需要对轨道进行精调。

[0133]

1轨距及轨向调整

[0134]

钢轨轨向及轨距调整主要通过扣件不同规格的轨距块、铁垫板锯齿扣板实现调整。调整时,根据每3.6m设置的控制基标为基准进行调整,首先确定一股钢轨的轨向,再以轨距控制另一股钢轨的轨向。由直线向曲线进行调整。

[0135]

2高低及水平调整

[0136]

轨道的高低水平通过调整垫板及轨下充填式垫板进行调整。充填式垫板的充填厚度为0.8~8mm,超出调节范围的,通过调整轨下或铁垫板下垫板来实现调整。

[0137]

3“预制板现场拼装”浮置板轨道使用的扣件说明

[0138]

为了满足施工调整的需要,“预制板现场拼装”浮置板轨道使用的调整量较大的弹条ⅲ型分开式扣件,具体扣件的技术数据如下:

[0139]

1)扣件系统在使用标准厚度垫板下,理论厚度为:10(轨下垫板) 14(铁垫板下垫板) 24(铁垫板厚度)=44mm,轨下采用标准垫板时,轨下调高量不允许大于10mm。

[0140]

2)为了满足“预制板现场拼装”浮置板轨道调节的需要弹条ⅲ型分开式扣件轨下垫板、铁垫板下垫板采用的主要规格如下:

[0141]

轨下垫板:标准板厚10mm;

[0142]

铁垫板下垫板:垫板厚度分为2、3、5、10mm四种;

[0143]

轨下调高垫板:垫板厚度主要为为1、3、5mm三种。

[0144]

3)扣件轨距块的规格及说明

[0145]

主要轨距块规格为:6#、8#、10#、12#,通过不同轨距块的调整,在一定范围内可实现轨距、方向调整,单股钢轨调整范围为 8mm~-6mm(具体调整情况见表3)。

[0146]

表3轨距块调整方向、轨距范围对照表

[0147][0148]

杂散电流电缆线安装

[0149]

浮置板内钢筋兼做排杂散电流钢筋,在预制浮置板板块时由预制厂商在板端预埋一对排流连接端子,待浮置板就位完成后板与板之间用铜电缆线连接,电路贯通。

[0150]

剪力板等附属项目的安装

[0151]

为了消除相邻板端列车运行中产生的剪力,在板与板连接位置设置水平剪力板与侧置剪力板,在预制板预制中,预埋剪力板螺栓孔,预制板铺设就位完毕后,可进行剪力板的安装。

[0152]

在板与板的凹槽位置安装观察孔盖板。

[0153]

浮置板轨道施工质量检查

[0154]

全部施工完毕后,对扣件进行复紧,对浮置板轨道施工质量进行全面检查。

[0155]

效益分析

[0156]

浮置板轨道“工厂标准化预制、现场机械装配”的新型施工工艺的研究与应用,能极大提高工效,缩短项目建设周期。突破了以往散铺法施工进度缓慢的难题,施工进度由6~10m/天提高至70m/天,进度提高了7~10倍。同时该施工工艺提高了浮置板施工的质量、减少了现场劳动力,改善了现场人员作业环境。该施工工艺达到了目前国内、外地铁浮置板轨道施工的领先水平,经济效益和社会效益显著。

[0157]

应用实例

[0158]

由郑州地铁集团有限公司组织,设计单位、施工等单位展开科研攻关,进行前期大量的论证及专题讨论,进行大量工艺实验,不断总结、分析、改进。于2021年9月30日中铁一局集团有限公司圆满完成了郑州市轨道交通5号线工程综合技术改造施工中州大道车辆段入段线950.4m“预制板现场拼装”浮置板的施工,施工组织科学合理,施工工艺经济、实用,高质量、高标准完成了浮置板轨道的施工。

[0159]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。