1.本发明属于有机高分子封装材料领域,具体涉及一种紫外光固化单体及其合成方法,以及其在紫外光固化胶水在金相冷镶嵌领域的应用,为一种低温紫外光印刷电路板用灌封胶水。

背景技术:

2.为了快速检测印刷电路板(pcb板)的品质,尽早发现pcb板在制备过程中工艺参数的合理性,常用紫外光固化的pcb板封装胶水替代传统的环氧-胺体系及不饱和树脂体系。由于紫外光固化胶水的固化速度快(20-30秒)、胶块体积大(直径30mm,高度30-35mm),胶水在固化过程中放热量比较集中。紫外光固化胶水在短时间内大量放热,会造成以下多个问题:1)在pcb板与胶水的界面附近生成了好多连串的小气泡;2)固化的胶块体积收缩明显,在胶块内部产生了很大的内应力,易将pcb板或模具拉弯、变形;3)集中放热使胶块的表面温度和内部温度都很高,造成透明塑料模具表面微熔、分子链重排结晶,模具失去透明性,而不能重复使用。因此,降低样件在固化过程中的温度,对于提高紫外光固化胶水和配套模具的使用性能非常重要。

3.常用的降低样件表面温度和内部温度的方法主要有:1)采用低能量的紫外光灯具,降低单位面积的光强度,从而降低胶水的引发速度、调整胶水的聚合反应速度,达到降低聚合反应热的生成速度和样块的表面温度及内部温度;2)分多次固化,即,将要封装的pcb板分成2-3次进行灌封固化。具体操作时,每次只灌入样块总体积1/3-1/2的胶水量。然后,分别用紫外光灯照射将其固化。这种方式是通过减少单次的加料量,减少固化的放热量。以上两种方法都能有效减少光固化胶块的内部温度和表面温度,显著改善了因胶块集中放热引起的以上各种问题。但是,以上两种方法使生产过程更繁琐,降低成了生产效率,违背了采用光固化胶水操作简单、固化快、效率高的初衷。

技术实现要素:

4.针对现有技术的不足,本发明提供一种低温紫外光印刷电路板用灌封胶水,避免了官能团同时发生而导致的集中放热的问题,有效降低了胶块的内部温度和表面温度,克服了因胶块内部温度过高导致的单体分子汽化生成的气泡和“烧芯”问题。

5.为实现上述发明目的,本发明的技术方案如下所述:

6.低温紫外光印刷电路板用灌封胶水,所述灌封胶水按照质量份计包括以下组分:

7.可分级固化的单体:10-50份,

8.聚氨酯(甲基)丙烯酸酯:10-30份,

9.单官能(甲基)丙烯酸酯:20-70份,

10.光引发剂0.1-3.0份,

11.以上组分避光混合均匀后即得;

12.其中,所述可分级固化的单体的结构式(i)如下所示:

[0013][0014]

其中,r1=h或ch3,r2=h或ch3;

[0015]

所述可分级固化的单体的制备方法如下所述:

[0016][0017]

其中,r1=h或ch3,r2=h或ch3;

[0018]

具体步骤如下:

[0019]

1)将4-乙烯基-1-环己烯-1,2环氧(或环氧化柠檬烯)、丙烯酸(或甲基丙烯酸)、阻聚剂混合,在搅拌条件下,将上述混合物加热到60-90℃,反应6-24h。其中,所述阻聚剂为对苯二酚、对羟基苯甲醚、对苯醌、对叔丁基邻苯二酚、吩噻嗪、对特丁基对苯二酚、6-叔丁基-2,4-二甲基苯酚、对甲基氢醌中的一种或多种混合。

[0020]

2)分别用5%的na2co3水溶液和饱和nahco3溶液洗涤反应液三次,再用5%的naoh水溶液洗涤产物1次,分液;然后用无水mgso4干燥有机相,过滤得到的滤液在真空条件下除去乙酸乙酯,即得目标产物。

[0021]

优选,所述聚氨酯(甲基)丙烯酸酯为聚四氢呋喃醚(分子量≤2000g/mol,假设其摩尔数为n)用2n摩尔数的异佛尔酮二异氰酸酯封端后,与2n摩尔数的(甲基)丙烯酸羟乙酯完全反应的产物。

[0022]

优选,所述单官能(甲基)丙烯酸酯选自丙烯酸异冰片酯、甲基丙烯酸异冰片酯、邻苯基苯氧乙基丙烯酸酯、邻苯基苯氧乙基甲基丙烯酸酯、丙烯酸三氟乙酯、甲基丙烯酸三氟乙酯、丙烯酸六氟丁酯、甲基丙烯酸六氟丁酯、苯氧基乙基丙烯酸酯、苯氧基乙基甲基丙烯酸酯中的任意一种或至少两种的混合物;

[0023]

优选,光引发剂选自安息香二甲醚、异丙基硫杂蒽酮、二苯甲酮、1-羟基环己基苯基甲酮、2-羟基-1-[4-(2-羟乙氧基)苯基]-2-甲基-1-丙酮、2-苄基-2-二甲基氨基-1-(4-吗啉苯基)丁酮、2,2-二甲基-α-羟基苯乙酮、α,α

’‑

乙氧基苯乙酮、4-(n,n-二甲氨基)苯甲酸乙酯、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、2,4,6-三甲基苯甲酰基二苯基氧化膦、邻苯甲酰甲酸甲酯、邻苯甲酰基苯甲酸甲酯或2,4,6-三甲基苯甲酰基苯基膦酸乙酯中的任意一种或至少两种的混合物。

[0024]

低温紫外光印刷电路板用灌封胶水使用时,紫外光固化胶水的固化厚度不大于35mm,所述紫外光灯的功率为45-2000w。

[0025]

与现有技术相比,本发明的有益效果为:

[0026]

1.由于可分级固化的单体结构中同时含有两种反应活性不同的碳碳双键,因此在自由基引发条件下,高活性(甲基)丙烯酸酯双键先发生反应,低反应活性的乙烯基双键后

发生聚合反应。一步自由基引发反应,发生了两步聚合反应,通过分级固化延长了体系内碳碳双键的聚合反应周期,有效避免了聚合反应的集中放热,降低了样件表面温度和内部温度;

[0027]

2.单体分子结构中含有饱和的环己烷结构,环己烷结构可以进行“椅式”和“船式”构象的互换,赋予固化样件较好的打磨性能(易打磨又不粘砂纸);

[0028]

3.通过调整单体结构双键附近的取代基(r1和r2为氢原子或甲基),直接调整双键的活性,从而调节聚合反应速度、胶块表面和内部升温速度及固化胶块的性能。

[0029]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

[0030]

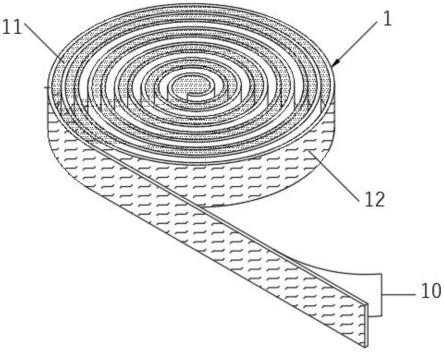

附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的具体实施方式一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

[0031]

图1.实施例1得到的可分级固化单体的红外光谱。

[0032]

图2.实施例1得到分级固化单体配制的紫外光固化胶水反应时间-胶块温度曲线。

[0033]

图3.实施例2得到的可分级固化单体的核磁共振谱。

[0034]

图4.实施例2得到分级固化单体配制的紫外光固化胶水反应时间-胶块温度曲线。

[0035]

图5.实施例3得到分级固化单体配制的紫外光固化胶水反应时间-胶块温度曲线。

[0036]

图6.实施例4得到分级固化单体配制的紫外光固化胶水反应时间-胶块温度曲线。

[0037]

图7.实施例5得到分级固化单体配制的紫外光固化胶水反应时间-胶块温度曲线。

[0038]

图8.实施例6得到分级固化单体配制的紫外光固化胶水反应时间-胶块温度曲线。

具体实施方式

[0039]

下面将对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明而仍然实现本发明的有益效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

[0040]

实施例1

[0041]

1)将17.39g(0.14mol)的4-乙烯基-1-环己烯-1,2环氧和47.31g(0.55mol)甲基丙烯酸、0.69g(0.0055mol)对羟基苯甲醚加入100ml圆底烧瓶中。在搅拌条件下,用高纯氮鼓泡30分钟,除去体系中的氧气,将上述混合物到60℃,反应24h。

[0042]

2)分别用5%的na2co3水溶液和饱和nahco3溶液洗涤反应液(三次),再用5%的naoh水溶液洗涤产物1次,分液。然后,用无水mgso4干燥一夜,过滤。得到的滤液在真空条件下除去乙酸乙酯,即得目标产物。

[0043]

实施例1得到的产物用日本岛津公司的红外光谱仪测定化学结构,结果如图1所示。在3581cm-1

的位置出现一个宽的中强峰,为环氧基团开环后生成的-oh吸收峰;波长在1703cm-1

出现一个强的吸收峰,此处为c=o的共轭伸缩振动吸收峰,说明甲基丙烯酸酯基团进入产物分子中;原料中环氧基团在855cm-1

处的特征吸收峰消失,在1195cm-1

的位置出现

一个强的吸收峰,说明产物分子结构中含有醚键(为酯基结构中的醚键);波长在996cm-1

的位置有一个峰,为环己烷的环振动。因此,可以断定目标产物成功合成。

[0044]

3)聚氨酯甲基丙烯酸酯树脂a的合成:40.00g(0.02mol)聚四氢呋喃二元醇(分子量2000g/mol),在0.024g二月桂酸二丁基锡和75℃条件下,与8.89g(0.04mol)异佛尔酮二异氰酸酯反应4h。然后,维持75℃,与5.21g(0.04mol)甲基丙烯酸羟乙酯继续反应4h,得到聚氨酯甲基丙烯酸酯树脂a。

[0045]

实施例1的产物50.0份、聚氨酯甲基丙烯酸酯a10.0份、苯氧基乙基甲基丙烯酸酯37.0份、光引发剂安息香二甲醚2.0份、2,4,6-三甲基苯甲酰基二苯基氧化膦1.0份。

[0046]

将上述组分按照质量组成称量、混合、静置脱泡。25℃下,测试其粘度为67mpa.s。将其倒入直径30mm、高35mm的聚乙烯模具中,控制倒入胶水的实际高度不超过30mm。在2000w汞灯(波长为350-450nm)照射下,分别用热电偶测量胶块中心处的温度、用手持红外测温仪测定胶水表面温度。测试的胶水固化反应过程中,反应时间与胶块中心温度变化曲线如图2。其中,插图为热电偶测试紫外光固化胶水中心温度后,固化的照片。由照片可以看出,胶水固化后胶块内部无气泡、清澈透明。

[0047]

图2显示:胶水在在115s左右胶块温度达到最高峰(125.5℃)。用手持红外测温仪测试固化过程中,胶块表面最高温度为100.3℃。即通过以上胶块的内部温度和胶块表面温度可以看出,胶水按照分级固化进行反应时,避免了官能团同时发生而导致的集中放热的问题,有效降低了胶块的内部温度和表面温度,克服了因胶块内部温度过高导致的单体分子汽化生成的气泡和“烧芯”问题。

[0048]

紫外光照射10min,将胶块取出,测试胶块的硬度达到82d(邵氏硬度)。

[0049]

较高的胶块硬度,有利于后续的打磨、抛光工序,说明分级固化的胶块有较好的施工工艺性能,达到了灌封胶水的工艺要求。

[0050]

实施例2

[0051]

1)将17.39g(0.14mol)的4-乙烯基-1-环己烯-1,2环氧和40.00g(0.55mol)丙烯酸、0.61g(0.0055mol)对苯二酚加入100ml圆底烧瓶中。在搅拌条件下,用高纯氮鼓泡30分钟,除去体系中的氧气,将上述混合物到90℃,反应6h。

[0052]

2)分别用5%的na2co3水溶液和饱和nahco3溶液洗涤反应液(三次),再用5%的naoh水溶液洗涤产物1次,分液。然后,用无水mgso4干燥一夜,过滤。得到的滤液在真空条件下除去乙酸乙酯,即得目标产物。

[0053]

以氘代氯仿为溶剂,用核磁共振谱仪对实施例2产物进行测试,结果如图3所示。在化学位移2.45ppm处的吸收峰归属为环己烷上羟基氢(k);化学位移5.84ppm与6.38ppm处的吸收峰归属为羰基相连的双键上的两个氢(a);化学位移6.11ppm处的吸收峰归属为双键上与羰基相连的碳上的氢(b);化学位移4.44ppm的吸收峰归属为环己烷上与醚键相连的碳上的氢(c)。从核磁共振的测试结果看,已成功合成了目标产物。

[0054]

3)聚氨酯甲基丙烯酸酯树脂b的合成:20.00g(0.02mol)聚四氢呋喃二元醇(分子量1000g/mol),在0.012g二月桂酸二丁基锡和75℃条件下,与8.89g(0.04mol)异佛尔酮二异氰酸酯反应4h。然后,维持75℃,与5.21g(0.04mol)甲基丙烯酸羟乙酯继续反应4h,得到聚氨酯甲基丙烯酸酯树脂b。

[0055]

实施例2的产物10.0份、聚氨酯甲基丙烯酸酯b19.0份、甲基丙烯酸异冰片酯60.0

份、邻苯基苯氧乙基丙烯酸酯10.0份、苯基双(2,4,6-三甲基苯甲酰基)氧化膦1.0份。

[0056]

将上述组分称量、混合、静置脱泡。25℃下,测量其粘度为37mpa.s。将其倒入直径30mm、高35mm的聚乙烯模具中,控制倒入胶水的实际高度不超过30mm。在1000w汞灯(波长为350-450nm)照射下,分别用热电偶测量胶块中心处的温度、用手持红外测温仪测定胶水表面温度。测试的胶水固化反应过程中,反应时间与胶块中心温度变化曲线如图4。其中,插图为热电偶测试紫外光固化胶水中心温度后,固化的照片。由照片可以看出,胶水固化后胶块内部无气泡、清澈透明。

[0057]

从图4可以看出,胶水在142s左右胶块温度达到最高峰(124.1℃)。用手持红外测温仪测试固化过程中,胶块表面最高温度为97.5℃。由以上胶块的内部温度和胶块表面温度可以看出,由于胶水按照分级固化进行反应,因此避免了官能团同时发生而导致的集中放热的问题,有效降低了胶块的内部温度和表面温度,克服了因胶块内部温度过高导致的单体分子汽化生成的气泡和“烧芯”问题。

[0058]

紫外光照射15min,将胶块取出,测试胶块的硬度达到80d(邵氏硬度)。较高的胶块硬度,有利于后续的打磨、抛光工序,说明分级固化的胶块有较好的施工工艺性能。

[0059]

实施例3

[0060]

1)将21.31g(0.14mol)的环氧化柠檬烯、47.31g(0.55mol)甲基丙烯酸、0.59g(0.0055mol)对苯醌加入圆底烧瓶中。在搅拌条件下,将上述混合物到70℃,反应18h。

[0061]

2)分别用5%的na2co3水溶液和饱和nahco3溶液洗涤反应液三次,再用5%的naoh水溶液洗涤产物1次,分液。然后用无水mgso4干燥有机相,过滤得到的滤液在真空条件下除去乙酸乙酯,即得目标产物。

[0062]

3)聚氨酯甲基丙烯酸酯树脂c的合成:30.00g(0.02mol)聚四氢呋喃二元醇(分子量1500g/mol),在0.018g二月桂酸二丁基锡和75℃条件下,与8.89g(0.04mol)异佛尔酮二异氰酸酯反应4h。然后,维持75℃,与5.21g(0.04mol)甲基丙烯酸羟乙酯继续反应4h,得到聚氨酯甲基丙烯酸酯树脂c。

[0063]

实施例3产物49.5份、聚氨酯甲基丙烯酸酯c30.0份、邻苯基苯氧乙基甲基丙烯酸酯20.0份、2,4,6-三甲基苯甲酰基苯基膦酸乙酯0.5份。

[0064]

将上述组分按照质量组成称量、混合、静置脱泡。25℃下,测试其粘度为82mpa.s。将其倒入直径30mm、高35mm的聚乙烯模具中,控制倒入胶水的实际高度不超过30mm。在45wled灯管(5只9w的led灯管,波长为350-400nm)照射下,分别用热电偶测量胶块中心处的温度、用手持红外测温仪测定胶水表面温度。测试的胶水固化反应过程中,反应时间与胶块中心温度变化曲线如图5。

[0065]

从图5可以看出,胶水在187.9s左右胶块温度达到最高峰(108.1℃)。用手持红外测温仪测试固化过程中,胶块表面最高温度为85.7℃。由以上胶块的内部温度和胶块表面温度可以看出,胶水按照分级固化进行反应时,避免了官能团同时发生而导致的集中放热的问题,有效降低了胶块的内部温度和表面温度。

[0066]

紫外光照射30min将胶块取出,测试胶块的硬度达到82d(邵氏硬度)。较高的胶块硬度,有利于后续的打磨、抛光工序,说明分级固化的胶块有较好的施工工艺性能。

[0067]

实施例4

[0068]

1)将21.31g(0.14mol)的环氧化柠檬烯、39.60g(0.55mol)丙烯酸、0.91g

(0.0055mol)对叔丁基邻苯二酚加入圆底烧瓶中。在搅拌条件下,将上述混合物到80℃,反应8h。

[0069]

2)分别用5%的na2co3水溶液和饱和nahco3溶液洗涤反应液三次,再用5%的naoh水溶液洗涤产物1次,分液。然后用无水mgso4干燥有机相,过滤得到的滤液在真空条件下除去乙酸乙酯,即得目标产物。

[0070]

3)聚氨酯甲基丙烯酸酯树脂d的合成:10.00g(0.02mol)聚四氢呋喃二元醇(分子量500g/mol),在0.006g二月桂酸二丁基锡和75℃条件下,与8.89g(0.04mol)异佛尔酮二异氰酸酯反应4h。然后,维持75℃,与5.21g(0.04mol)甲基丙烯酸羟乙酯继续反应4h,得到聚氨酯丙烯酸酯树脂d。

[0071]

实施例4产物23.5份、聚氨酯甲基丙烯酸酯d10.0份、聚四氢呋喃二元醇、丙烯酸羟乙酯与异佛尔酮二异氰酸酯合成的聚氨酯甲基丙烯酸酯(分子量约1000g/mol)15.0份、苯氧基乙基甲基丙烯酸酯50.0份、2,2-二甲基-α-羟基苯乙酮1.0份、2,4,6-三甲基苯甲酰基苯基膦酸乙酯0.5份。

[0072]

将上述组分按照质量组成称量、混合、静置脱泡。25℃下,测试其粘度为77mpa.s。将其倒入直径30mm、高35mm的聚乙烯模具中,控制倒入胶水的实际高度不超过30mm。在90wled灯管(10只9w的led灯管,波长为350-400nm)照射下,分别用热电偶测量胶块中心处的温度、用手持红外测温仪测定胶水表面温度。测试的胶水固化反应过程中,反应时间与胶块中心温度变化曲线如图6。

[0073]

从图6可以看出,胶水在125s左右胶块温度达到最高峰(104.7℃)。用手持红外测温仪测试固化过程中,胶块表面最高温度为81.5℃。由以上胶块的内部温度和胶块表面温度可以看出,胶水按照分级固化进行反应时,避免了官能团同时发生而导致的集中放热的问题,有效降低了胶块的内部温度和表面温度。

[0074]

紫外光照射20min将胶块取出,测试胶块的硬度达到81d(邵氏硬度)。较高的胶块硬度,有利于后续的打磨、抛光工序,说明分级固化的胶块有较好的施工工艺性能。

[0075]

实施例5

[0076]

1)将8.70g(0.07mol)4-乙烯基-1-环己烯-1,2环氧、10.65g(0.07mol)环氧化柠檬烯、47.31g(0.55mol)甲基丙烯酸、0.38g(0.0030mol)对羟基苯甲醚、0.27g(0.0025mol)对苯醌加入圆底烧瓶中。在搅拌条件下,用高纯氩气鼓泡30分钟,除去体系中的氧气,将上述混合物到75℃,反应12h。

[0077]

2)分别用5%的na2co3水溶液和饱和nahco3溶液洗涤反应液三次,再用5%的naoh水溶液洗涤产物1次,分液。然后用无水mgso4干燥有机相,过滤得到的滤液在真空条件下除去乙酸乙酯,即得目标产物。

[0078]

实施例5的产物30份、聚氨酯甲基丙烯酸酯树脂c25份、丙烯酸异冰片酯10份、甲基丙烯酸异冰片酯15份、甲基丙烯酸三氟乙酯18份、苯基双(2,4,6-三甲基苯甲酰基)氧化膦1.5份、安息香二甲醚0.5份。

[0079]

将上述组分按照质量组成称量、混合、静置脱泡。25℃下,测试其粘度为84mpa.s。将其倒入直径30mm、高35mm的聚乙烯模具中,控制倒入胶水的实际高度不超过30mm。在180wled灯管(20只9w的led灯管,波长为350-400nm)照射下,用手持红外测温仪测定胶水表面温度。胶水在固化过程中表面最高温度为83.3℃。从图7可以看出,胶水在156s左右胶块

温度达到最高峰(113.2℃)。由以上胶块的内部温度和胶块表面温度可以看出,胶水按照分级固化进行反应时,避免了官能团同时发生而导致的集中放热的问题,有效降低了胶块的内部温度和表面温度。

[0080]

紫外光照射15min将胶块取出,测试胶块的硬度达到81d(邵氏硬度)。较高的胶块硬度,有利于后续的打磨、抛光工序,说明分级固化的胶块有较好的施工工艺性能。

[0081]

实施例6

[0082]

1)将6.09g(0.04mol)4-乙烯基-1-环己烯-1,2环氧、12.42g(0.10mol)环氧化柠檬烯、21.50g(0.25mol)甲基丙烯酸、21.60g(0.30mol)丙烯酸、0.19g(0.0015mol)对甲基氢醌、0.19g(0.0015mol)对羟基苯甲醚、0.28g(0.0025mol)对苯二酚加入圆底烧瓶中。在搅拌条件下,用高纯氩气鼓泡30分钟,除去体系中的氧气,将上述混合物到85℃,反应7h。

[0083]

2)分别用5%的na2co3水溶液和饱和nahco3溶液洗涤反应液三次,再用5%的naoh水溶液洗涤产物1次,分液。然后用无水mgso4干燥有机相,过滤得到的滤液在真空条件下除去乙酸乙酯,即得目标产物。

[0084]

实施例6的产物30份、聚氨酯甲基丙烯酸酯b 20份、甲基丙烯酸异冰片酯40份、丙烯酸三氟乙酯7份、苯基双(2,4,6-三甲基苯甲酰基)氧化膦2.0份、2-羟基-1-[4-(2-羟乙氧基)苯基]-2-甲基-1-丙酮1.0份。

[0085]

将上述组分按照质量组成称量、混合、静置脱泡。25℃下,测试其粘度为71mpa.s。将其倒入直径30mm、高35mm的聚乙烯模具中,控制倒入胶水的实际高度不超过30mm。在90w led灯管(10只9w的led灯管,波长为350-400nm)照射下,用手持红外测温仪测定胶水表面温度。胶水在固化过程中表面最高温度为87.9℃。从图8可以看出,胶水在139s左右胶块温度达到最高峰(116.3℃)。由以上胶块的内部温度和胶块表面温度可以看出,胶水按照分级固化进行反应时,避免了官能团同时发生而导致的集中放热的问题,有效降低了胶块的内部温度和表面温度。

[0086]

紫外光照射20min将胶块取出,测试胶块的硬度达到81d(邵氏硬度)。较高的胶块硬度,有利于后续的打磨、抛光工序,说明分级固化的胶块有较好的施工工艺性能。

[0087]

本发明的低温紫外光印刷电路板用灌封胶水的内部温度和表面温度均处于低温状态,避免了官能团同时发生而导致的集中放热的问题。分析原因在于通过胶水的链式引发分级固化降低固化温度;由于本发明的低温紫外光印刷电路板用灌封胶水的可分级固化的单体分子结构中含有两种不同反应活性的碳碳双键,即分子中同时含有高反应活性的(甲基)丙烯酸酯双键和低反应活性的乙烯基双键,在光引发剂作用下,两种双键先后发生自由基聚合反应,通过分级固化的设计拉长固化反应的周期,进而降低了固化样块的表面温度和内部温度,使得本发明的单体配制的灌封胶水不需分多次固化,解决了现有技术中因胶块内部温度过高、集中放热导致的单体分子汽化生成的气泡和“烧芯”问题,且固化后的样块透明度好、硬度高。因此,由于本发明的可分级固化的单体分子结构含有两种反应活性不同的碳碳双键(c=c),在光引发剂作用下(甲基)丙烯酸酯和乙烯基的双键先后发生自由基聚合反应,胶水易脱泡、放热缓和,固化的试块透明度好、硬度高,尤其适用于需要快速测试的金相冷镶嵌pcb板封装检测用途。

[0088]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这

些等同变换均属于本发明的保护范围。另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。