1.本发明涉及压铆检测设备技术领域,尤其涉及转子铁芯的自动压铆检测线及其检测工艺。

背景技术:

2.电机是新能源汽车最核心的部件之一,电机由转子和定子两部分组成,它是用来实现电能与机械能和机械能与电能的转换装置。

3.转子铁芯有硅钢片叠加而成,加工完成的转子铁芯需要对其进行压铆检测;以往压铆检测的工序衔接不够紧密,且步骤之间需要人工进行操作,导致生产效率低下,且生产成本提高;另外由于常规检测产线为了保障检测精度,通常将传感器与产品贴的很近,当部分产器在搬运过程中偏离轨道后,产品容易撞击传感器,从而造成常规的,检测线的传感器设施安全系数比较低的问题。

4.因此,目前亟需一种节省人工,提高生产效率,保证检测质量的转子铁芯的自动压铆检测线及其检测工艺。

技术实现要素:

5.本发明的目的在于克服上述不足,提供一种节省人工,提高生产效率,保证检测质量的转子铁芯的自动压铆检测线及其检测工艺。

6.本发明的目的是这样实现的:转子铁芯的自动压铆检测工艺,所述工艺步骤为:步骤1;上料:高速冲压机将产品冲压到掉落后推出,两条出料输送线将产品会合到会合输送线上;步骤2;相机检测:检测相机检测产品位置,旋转调整机构开始旋转调整到需要位置,检测相机对产品进行检测;步骤3;铆压:液压缸的活塞杆伸出施加30t压力带动压力传感器向下移动,压力传感器对产品压力进行检测;步骤4;测量:下压气缸下压25t压力使得位移传感器向下移动,位移传感器检测产品厚度;步骤5;异物检测:第二下压气缸的活塞杆下压25t压力,推动仿形块下压,仿形块下降检测是否有异物;步骤6;打码:旋转气缸旋转180度并推动升降支撑治具上升,产品放入到打码机中,打码机打二维码与明码;步骤7;读码:打码后读码器对产品进行读码;步骤8;清洁:清洁装置中的吹气机构对产品进行吹气,吸尘机构对产品进行吸尘;步骤9;下料:ng时,推料机构将产品推入到ng滚轮上,合格时,搬运机构将产品推入到输送线上。

7.上述转子铁芯的自动压铆检测工艺所使用的检测线,它包含有从前到后依次设置的自动上料装置、检测相机、压铆装置、压铆检测装置、异物检测装置、打标与扫码装置、清洁装置和下料装置;所述检测相机、压铆装置、压铆检测装置、异物检测装置、打标与扫码装置和清洁装置均设置于工作台上;所述检测相机的下端固定连接有相机固定架,所述相机固定架的下端固定连接在工作台上;检测相机的下侧设置有旋转调整机构,旋转调整机构的下端固定连接在工作台上;工作台上还设置有搬运机构,所述搬运机构呈长条形从前到后穿于检测相机、压铆装置、压铆检测装置、异物检测装置、打标与扫码装置和清洁装置之间;所述压铆装置包含有液压缸、导向架、压力传感器和治具,所述导向架的顶部和底部分别固定有上固定板和下固定板,导向架的外壁中部滑动安装有滑座,液压缸的缸座固定连接在上固定板的上端,压力传感器固定安装在滑座的上端,治具设置于下固定板上,液压缸的活塞杆穿过上固定板与滑座固定连接;所述压铆检测装置包含有下压气缸、多个位移传感器、顶升检测机构和支撑块,下压气缸固定连接在顶升检测机构的上部,多个位移传感器通过安装板固定于下压气缸的侧端;支撑块位于位移传感器的正下方;所述异物检测装置包含有支撑架、第二下压气缸、位于第二下压气缸下方的l形滑板和仿形块,所述第二下压气缸的缸座通过固定件固定于支撑架的上部,l形滑板滑动设置于支撑架的侧面,仿形块可拆卸式安装于l形滑板的底部;所述打标与扫码装置包含打码机、读码器和升降支撑治具,打码机、读码器和升降支撑治具的下端固定于工作台上,升降支撑治具位于打码机的正下侧,读码器位于打码机的前侧;所述升降支撑治具的底部设置有旋转气缸;所述清洁装置包含吹气机构和吸尘机构,吸尘机构位于吹气机构的正下方。

8.优选的,所述自动上料装置包含有两条平行设置的出料输送线、以及和出料输送线长度方向垂直的会合输送线,出料输送线的出料端与会合输送线的进料端相连;所述会合输送线的出料端架设于工作台上。

9.优选的,工作台上还设有夹紧定位机构,所述夹紧定位机构位于会合输送线出料端的上方。

10.优选的,所述下料装置包含推料机构、ng滚轮和输送线,所述推料机构和ng固定于工作台左右两侧且相对设置,输送线的进料端架设于工作台上,且位于推料机构和ng滚轮的后侧之间。

11.优选的,所述压铆检测装置还包含有传感器,所述传感器设置于支撑块旁。

12.与现有技术相比,本发明的有益效果是:1、本发明转子铁芯的自动压铆检测线,包含了自动上料装置、检测相机、压铆装置、压铆检测装置、异物检测装置、打标与扫码装置、清洁装置和下料装置,各个工序对产品进行外观检测、压铆检测、异物检测,后续在进行清洁和筛料,整套检测线实现了自动化操作,各个检测工序紧密衔接,无需人工操作,提高了工作效率。

13.2、本发明转子铁芯的自动压铆检测线,采用下压气缸和顶升检测机构控制位移传感器靠近提高检测精度,通过下压气缸和顶升检测机构带动位移传感器远离产品的方式,降低了产品与位移传感器碰撞概率。

14.3、本发明转子铁芯的自动压铆检测线,异物检测装置中的仿形块与滑板可拆卸式连接,可根据不同产品更换仿形块,可对不同规格的产品进行异物检测,提高了利用率和工作效率。

附图说明

15.图1为本发明转子铁芯的自动压铆检测线的俯视图。

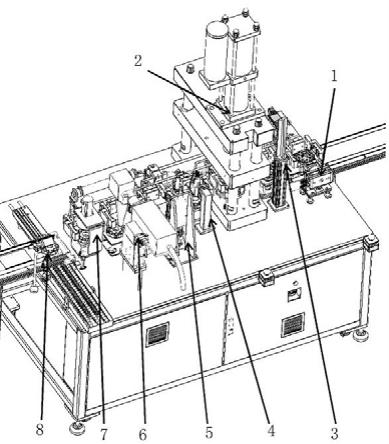

16.图2为本发明转子铁芯的自动压铆检测线的局部立体示意图。

17.图3为图1中自动上料装置的结构示意图。

18.图4为图1中压铆装置的结构示意图。

19.图5为图1中压铆检测装置的结构示意图。

20.图6为图1中异物检测装置的结构示意图。

21.图7为图1中打标与扫码装置的结构示意图。

22.图8为图1中清洁装置的结构示意图。

23.图9为图1中下料装置的结构示意图。

24.其中:自动上料装置1、压铆装置2、检测相机3、压铆检测装置4、异物检测装置5、打标与扫码装置6、清洁装置7、下料装置8、相机固定架9、旋转调整机构10、搬运机构11、夹紧定位机构12、出料输送线13、会合输送线14、下压气缸15、位移传感器16、顶升检测机构17、支撑块18、传感器19、产品20、液压缸21、导向架22、压力传感器23、治具24、支撑架25、第二下压气缸26、仿形块27、打码机28、读码器29、升降支撑治具30、旋转气缸31、吹气机构32、吸尘机构33、推料机构34、ng滚轮35、输送线36。

具体实施方式

25.参见图1至图9,本发明涉及的转子铁芯的自动压铆检测线及其检测工艺,所述工艺步骤为:步骤1;上料:高速冲压机将产品冲压到掉落后推出,两条出料输送线将产品会合到会合输送线上;步骤2;相机检测:检测相机检测产品位置,旋转调整机构开始旋转调整到需要位置,检测相机对产品进行检测;步骤3;铆压:液压缸的活塞杆伸出施加30t压力带动压力传感器向下移动,压力传感器对产品压力进行检测;步骤4;测量:下压气缸下压25t压力使得位移传感器向下移动,位移传感器检测产品厚度;步骤5;异物检测:第二下压气缸的活塞杆下压25t压力,推动仿形块下压,仿形块下降检测是否有异物;步骤6;打码:旋转气缸旋转180度并推动升降支撑治具上升,产品放入到打码机中,打码机打二维码与明码;步骤7;读码:打码后读码器对产品进行读码;步骤8;清洁:清洁装置中的吹气机构对产品进行吹气,吸尘机构对产品进行吸尘;步骤9;下料:ng时,推料机构将产品推入到ng滚轮上,合格时,搬运机构将产品推

入到输送线上。

26.上述检测工艺基于转子铁芯的自动压铆检测线,所述压铆检测线包含有从前到后依次设置的自动上料装置1、检测相机3、压铆装置2、压铆检测装置4、异物检测装置5、打标与扫码装置6、清洁装置7和下料装置8;所述检测相机3、压铆装置2、压铆检测装置4、异物检测装置5、打标与扫码装置6和清洁装置7均设置于工作台上;所述自动上料装置1包含有两条平行设置的出料输送线13、以及和出料输送线13长度方向垂直的会合输送线14,出料输送线13的出料端与会合输送线14的进料端相连;所述会合输送线14的出料端架设于工作台上;所述检测相机3的下端固定连接有相机固定架9,所述相机固定架9的下端固定连接在工作台上;检测相机3的下侧设置有旋转调整机构10,旋转调整机构10的下端固定连接在工作台上;工作台上还设置有搬运机构11,所述搬运机构11呈长条形从前到后穿于检测相机3、压铆装置2、压铆检测装置4、异物检测装置5、打标与扫码装置6和清洁装置7之间,搬运机构11用于在相邻的装置之间搬运产品20;工作台上还设有夹紧定位机构12,所述夹紧定位机构12位于会合输送线14出料端的上方;高速冲压机将产品20冲压到掉落后推出,两条出料输送线13将产品20会合到会合输送线14上,会合输送线14将产品20输送到夹紧定位机构12上,搬运机构11将产品20搬运到检测相机3的检测位置上,检测相机3检测产品位置,旋转调整机构10开始旋转调整到需要位置,检测相机3对产品20进行检测。

27.所述压铆装置2包含有液压缸21、导向架22、压力传感器23和治具24,所述导向架22的顶部和底部分别固定有上固定板和下固定板,导向架22的外壁中部滑动安装有滑座,液压缸21的缸座固定连接在上固定板的上端,压力传感器23固定安装在滑座的上端,治具24设置于下固定板上,液压缸21的活塞杆穿过上固定板与滑座固定连接;搬运机构11将产品20搬运到治具24上,压铆装置2开始压铆,通过液压缸21带动滑座从而带动压力传感器23向下移动,压力传感器23对产品20压力进行检测。

28.所述压铆检测装置4包含有下压气缸15、多个位移传感器16、顶升检测机构17、支撑块18和传感器19,顶升检测机构17和传感器19的下端固定连接在工作台上;下压气缸15固定连接在顶升检测机构17的上部,多个位移传感器16通过安装板固定于下压气缸15的侧端;支撑块18位于位移传感器16的正下方,支撑块18的底部通过固定件固定于工作台上;传感器19位于支撑块18旁,用于检测产品20的位置;搬运机构11搬运产品20到支撑块18的上端,位移传感器16检测到产品20的高度,顶升检测机构17带动下压气缸15向下移动,下压气缸15下压使得位移传感器16向下移动,当位移传感器16向下靠近产品20后进行检测工作,上下位移之差为产品20的厚度,釆集数据后顶升检测机构17带动下压气缸15上升。

29.所述异物检测装置5包含有支撑架25、第二下压气缸26、位于第二下压气缸26下方的l形滑板和仿形块27,所述第二下压气缸26的缸座通过固定件固定于支撑架25的上部,l形滑板滑动设置于支撑架25的侧面,仿形块27可拆卸式安装于l形滑板的底部;搬运机构11将产品搬运至仿形块27的下方,第二下压气缸26的活塞杆推动l形滑板下压,l形滑板带动其下端的仿形块27下压,仿形块27下降检测是否可以下降到位,可以下降到位则说明无异物;仿形块27可以快速更换,采用过渡板、定位销形式进行快换,通过更换不同的仿形块27可对不同规格的产品20进行检测。

30.所述打标与扫码装置6包含打码机28、读码器29和升降支撑治具30,打码机28、读

码器29和升降支撑治具30的下端固定于工作台上,升降支撑治具30位于打码机28的正下侧,读码器29位于打码机28的前侧;所述升降支撑治具30的底部设置有旋转气缸31,旋转气缸31的活塞杆伸缩控制升降支撑治具30的升降;搬运机构11将产品20搬运到打码位置,旋转气缸31旋转180度并推动升降支撑治具30上升,产品20放入到打码机28中,打码机28开始打二维码与明码,打码后读码器29对产品20进行读码。

31.所述清洁装置7包含吹气机构32和吸尘机构33,吸尘机构33位于吹气机构32的正下方;搬运机构11将产品20搬运到吸尘机构33上方的清洁位置,吹气机构32下降进行吹气,吸尘机构33进行吸尘。

32.所述下料装置8包含推料机构34、ng滚轮35和输送线36,所述推料机构34和ng固定于工作台左右两侧且相对设置,输送线36的进料端架设于工作台上,且位于推料机构34和ng滚轮35的后侧之间;如果ng时,推料机构34将产品20推入到ng滚轮35上,如果合格时,搬运机构11将产品20推入到输送线36上,输送线36将产品20输送到位后,人工将产品20装箱。本发明转子铁芯的自动压铆检测线的工作原理是:首先高速冲压机将产品20冲压到掉落后推出,两条出料输送线13将产品20会合到会合输送线14上,会合输送线14将产品20输送到夹紧定位机构12上,搬运机构11将产品20搬运到检测相机3的检测位置上,检测相机3检测产品位置,旋转调整机构10开始旋转调整到需要位置,检测相机3对产品20进行检测;然后搬运机构11将产品20搬运到治具24上,压铆装置2开始压铆,通过液压缸21带动滑座从而带动压力传感器23向下移动,压力传感器23对产品20压力进行检测;然后搬运机构11搬运产品20到支撑块18的上端,位移传感器16检测到产品20的高度,顶升检测机构17带动下压气缸15向下移动,下压气缸15下压使得位移传感器16向下移动,当位移传感器16向下靠近产品20后进行检测工作,上下位移之差为产品20的厚度,釆集数据后顶升检测机构17带动下压气缸15上升;然后搬运机构11将产品搬运至仿形块27的下方,第二下压气缸26的活塞杆推动l形滑板下压,l形滑板带动其下端的仿形块27下压,仿形块27下降检测是否可以下降到位,可以下降到位则说明无异物;搬运机构11将产品20搬运到打码位置,旋转气缸31旋转180度并推动升降支撑治具30上升,产品20放入到打码机28中,打码机28开始打二维码与明码,打码后读码器29对产品20进行读码;然后搬运机构11将产品20搬运到吸尘机构33上方的清洁位置,吹气机构32下降进行吹气,吸尘机构33进行吸尘;最后,如果ng时,推料机构34将产品20推入到ng滚轮35上,如果合格时,搬运机构11将产品20推入到输送线36上,输送线36将产品20输送到位后,人工将产品20装箱。检测线实现自动化检测,无需人工参与,各个工序紧密衔接配合,工作效率高。另外:需要注意的是,上述具体实施方式仅为本专利的一个优化方案,本领域的技术人员根据上述构思所做的任何改动或改进,均在本专利的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。