1.本发明涉及一种栏杆立柱专用模具领域,具体涉及一种双面板式立柱预制件加工方法。

背景技术:

2.栏杆立柱是安装在栏杆两端作为栏杆端侧支撑基础的建筑构件。双面板式立柱预制件,是指由栏杆立柱的前侧面板和后侧面板靠水平设置的连接钢筋连接固定构成的预制立柱构件,这样施工时左右两侧供栏杆插入固定,然后再浇注固定连接为一体,可以更好地方便现场安装施工。例如申请人曾申请过的专利cn202021946016.9中公开过的一种桥梁道路中间混凝土栏杆立柱结构,即采用该结构的预制立柱构件施工获得。

3.常规的预制立柱面板结构,采用对应型腔的凹模直接浇注成形后脱模即可,但这种方式不适于这种具有双侧面板的立柱预制件加工。另外,对于不同型号和尺寸大小的栏杆立柱,需要考虑怎样方便调整模具尺寸使其匹配的问题。

4.故如何设计一种针对这种双面板结构的立柱预制件加工,方便快捷,利于调整,整体加工成本较低的加工方法,成为本领域技术人员有待考虑解决的问题。

技术实现要素:

5.针对上述现有技术的不足,本发明所要解决的技术问题是:怎样提供一种加工方便、简单、快捷,加工成本低廉的双面板式立柱预制件加工方法,并进一步考虑怎样使其能够方便根据不同型号产品尺寸进行调节,以能够更好地降低加工成本的问题。

6.为了解决上述技术问题,本发明采用了如下的技术方案:一种双面板式立柱预制件加工方法,其特征在于,先获得凹模结构的预制件加工模具,预制件加工模具型腔为和双面板式立柱预制件的单侧面板外侧表面和宽度方向两侧表面形状一致的造型面;再用模具先浇注成形出单侧的面板,在该面板浇注完毕并硬化之前在上表面嵌入连接钢筋的一端使其和浇注的面板硬化固定为一体;然后脱模后再浇注成形另一侧的面板,然后待其完全硬化之前,将已脱模的面板翻转移动至尚未硬化的面板上方,使得连接钢筋的露出端嵌入到正在尚未硬化的面板内固定,待另一侧的面板硬化后脱模即可获得双面板式立柱预制件。

7.这样,无需另外研发能够同时浇注双面面板的模具,只使用能够浇注单面面板的模具即可完成双面板式立柱预制件的生产加工,具有加工方便快捷的优点。

8.进一步地,本方法采用一种整体式预制件加工模具实现,所述整体式预制件加工模具主体为玻璃钢树脂材料制得,且模具内部的底面和两侧靠外的位置均内嵌设置有钢框架结构。

9.这样,整体采用玻璃钢树脂材料方便制备,内嵌设置钢框架结构可以更好地提高强度,降低模具成本。

10.进一步地,所述整体式预制件加工模具采用以下步骤制备:

a制备和待加工的双面板式立柱预制件的单侧面板形状一致的样品,在样品的外侧表面和宽度方向两侧表面涂刷一层脱模剂;b再在脱模剂外涂刷一层玻璃钢树脂材料,待玻璃钢树脂材料硬化后铺设一层玻璃纤维网,然后再涂刷一层玻璃钢树脂材料待其硬化后将玻璃纤维网嵌设进里面;c重复b步骤三次以上,然后在样品的外侧表面和宽度方向两侧表面分别铺设一层钢框架,钢框架为多根纵横交错固定的钢管构成的矩形框架,再在钢框架外捆绑铺设一层玻璃纤维网并涂刷一层玻璃钢树脂材料,待其硬化后将钢框架固定在其内;d再在样品的外侧表面和宽度方向两侧表面至少铺设一层玻璃纤维网并涂刷一层玻璃钢树脂材料,硬化后将样品脱出,即获得所述整体式预制件加工模具。

11.这样模具制备方法简单,快捷,模具将钢框架嵌设固定到内部,保证模具的整体强度,制得的模具整体性好,强度充分,成本低廉。但缺陷是模具只能针对一种型号大小的产品适用,产品型号改变时,模具不能适用且内部的钢框架无法回收利用,只能报废处理,而钢框架成本较高,导致材料浪费。实施时样品通常为石膏材料雕刻加工制得,方便制造和脱模。

12.作为另一种选择,本方法采用一种分体式预制件加工模具实现,所述分体式预制件加工模具;包括凹模结构的模芯,模芯内腔面为和双面板式立柱预制件的单侧面板外侧表面和宽度方向两侧表面形状一致的造型面,模芯为内腔面在长度方向的两端贯通设置的通槽结构;模芯的内层结构为玻璃钢树脂材料制得,模芯的外层结构为聚氨酯发泡材料制得;模芯的外侧相贴设置有调节加强框架,调节加强框架为钢结构框架。

13.这样,本模具中模芯的内层结构为玻璃钢树脂材料制得,这样模具加工时可以直接在产品样品的表面涂刷玻璃钢树脂材料使其凝固后脱离获得,加工方便快捷且玻璃钢树脂的内芯在使用时既具有较好的成形质量,又能够方便脱模。模具外部由钢结构的调节加强框架构成,可以更好地保证模具的整体强度,同时当产品尺寸型号变动时,成本更贵的钢结构的调节加强框架可以回收利用,只需重新制备模芯即可。而模芯主要由玻璃钢树脂材料制得,成本低廉且制备方便。故本方案能够方便实现多种尺寸产品的生产预制加工,且更好地节省了产品加工成本。实施时样品通常为石膏材料雕刻加工制得,方便制造和脱模。

14.其中,模芯为内腔面在长度方向的两端贯通设置的通槽结构。这样在加工产品时只需在模芯两端增设一块端面模板即可,但需要更换加工产品尺寸型号时,只需更换模芯而端面模板无需调整,这样就可以更好地节省成本。

15.其中,模芯还具有聚氨酯发泡材料制得的外层结构。这样,模芯外层采用聚氨酯发泡材料包裹内层的玻璃钢树脂材料,二者复合固定为一体,可以更好地为用于成型功能的玻璃钢树脂材料部分提供支撑,更好地传递和缓冲钢结构的调节加强框架对模芯的支撑力,防止玻璃钢树脂材料的变形,且成本更加低廉。

16.进一步地,模芯的内层结构的玻璃钢树脂材料中嵌设有玻璃钢纤维网。

17.这样,可以更好地提高模芯的支撑强度。

18.进一步地,玻璃钢纤维网为2-3层。过少则强度不够,过多则造成浪费。

19.进一步地,模芯按照以下步骤制备:a制备和待加工的双面板式立柱预制件的单侧面板形状一致的样品,在样品的外侧表面和宽度方向两侧表面涂刷一层脱模剂;

b再在脱模剂外涂刷一层玻璃钢树脂材料,待玻璃钢树脂材料硬化后铺设一层玻璃纤维网,然后再涂刷一层玻璃钢树脂材料待其硬化后将玻璃纤维网嵌设进里面;重复铺设玻璃纤维网并涂刷玻璃钢树脂材料2-3次,硬化后获得模芯的内层结构;c将b步骤制得的模芯内层结构连同样品一起反扣在一个涂抹有脱模剂的平台上,制备一个和模芯四周外侧形状一致的矩形框模具,将矩形框模具框在模芯内层结构外并保持模芯内层结构位于正中位置,将聚氨酯发泡材料(为现有材料,含ab组分配方,混合后即可发泡成形)灌入到模芯内层结构和矩形框模具之间的空腔内并填满矩形框模具,再在矩形框模具上方盖上一下表面预涂有脱模剂的盖板压紧;d待聚氨酯发泡材料发泡完毕定形后,依次拆除盖板、矩形框模具和样品,即获得模芯。

20.这样制得的模芯含有具有多层玻璃纤维网的内层结构和聚氨酯发泡材料的外层结构,二者完美复合为一体,能够很好地保证模芯自身成形质量以及实现模芯和外部钢框架之间的受力缓冲,保证模具的整体强度和性能质量。同时,制备过程具有简单快捷高效的特点。

21.进一步地,所述调节加强框架,包括位于左右两侧的两个侧面框架以及位于底部的底面框架,两侧的侧面框架之间设置有能够调节相对宽度位置的宽度调节锁紧机构,两侧的侧面框架和底面框架之间还设置有滑动配合调节机构。

22.这样,两侧的侧面框架和底面框架之间依靠滑动配合调节机构实现可滑动的配合连接,然后依靠宽度调节机构,可以灵活地调节左右的侧面框架之间的宽度间距并锁紧,使其能够很好地适应不同宽度尺寸的模芯,以在不同尺寸型号的双面板式立柱预制件加工过程中,均可以调节后重复使用。极大地避免了模具材料浪费,降低了产品生产加工成本。

23.进一步地,侧面框架包括一根位于底部的侧面底部钢管,还包括一根位于侧面底部钢管上方的侧面上部钢管,侧面底部钢管和侧面上部钢管均为沿模具长度方向设置的方形钢管,侧面底部钢管和侧面上部钢管外侧面位于同一竖向面并焊接固定有竖向设置的侧面竖向固定钢管;所述底面框架包括沿模具长度方向设置的底面钢管,底面钢管为方形钢管,底面钢管下表面沿横向设置有滑动套管或滑动内杆,所述侧面底部钢管下表面横向焊接固定有滑动内杆或滑动套管并和设置在底面钢管下表面的滑动套管或滑动内杆可滑动套接配合并构成所述滑动配合调节机构。

24.这样,结构简单且紧凑,滑动配合调节机构设置于底面钢管的下方并构成底面框架的一部分,方便通过滑动套管和滑动内杆的滑动配合既实现模具左右方向的宽度调节,同时又实现了对侧面框架和底面框架在长度方向上的相互限位,故极大地简化了整体结构,保证支撑强度的同时降低了结构成本。

25.进一步地,所述侧面上部钢管的内侧表面位于侧面底部钢管内侧表面的外侧并构成和模芯外侧面相贴的模芯外侧支撑面,侧面底部钢管靠内的部分上表面和底面钢管上表面位于同一水平面并构成和模芯底面相贴的模芯底部支撑面。

26.这样,底面钢管可以只采用一根钢管,依靠两侧的侧面底部钢管共同实现对模芯底面的支撑,进一步在保证足够支撑强度的同时简化了结构并节省了成本。

27.进一步地,所述侧面竖向固定钢管下端部超出侧面底部钢管形成沿模具宽度方向成对的底部宽度调节端,所述侧面上部钢管的两端超出模芯长度方向两端位置并形成沿模

具宽度方向成对的上部宽度调节端,每对底部宽度调节端和上部宽度调节端之间,均沿模具宽度方向相对设置有螺纹孔,相对的螺纹孔之间靠螺杆贯穿连接后采用螺母旋紧固定,成对的所述宽度调节端和对应的螺杆与螺母构成所述宽度调节锁紧机构。

28.这样,使用是采用螺杆长度超过最大宽度尺寸模芯的长短,就可以依靠螺母在螺杆上调节实现不同宽度尺寸模芯的锁紧,且锁紧位置不影响和干涉模芯的浇注和脱模,具有结构简单,锁紧调节方便可靠的优点。

29.进一步地,侧面竖向固定钢管上端超出侧面上部钢管的上表面并向内侧水平延伸形成一个立柱面板侧面限位端,立柱面板侧面限位端端面和模芯内腔对应侧侧面上部位于同一竖直面,立柱面板侧面限位端到模芯内腔底面高度和待生产的双面板式立柱预制件厚度匹配。

30.这样,使得在制备产品的第二块面板的时候,上方已制得的第一块面板两侧能够和立柱面板侧面限位端端面贴合实现宽度方向的定位,保证最终制得的双面板式立柱预制件产品中,两块面板宽度方向的对应尺寸精度。

31.进一步地,上部宽度调节端对应的螺杆内侧和模芯长度方向端面之间留有供端面模板插入的端面模板安装空间。

32.这样,更加方便端面模板的安装定位。

33.进一步地,底面钢管的两端端部还向上固定设置有端面模板限位钢管,端面模板限位钢管上端超出模芯上表面高度并向内侧水平延伸形成有一个立柱面板端面限位端,立柱面板端面限位端和立柱面板侧面限位端位于同一水平高度,立柱面板端面限位端端面和模芯内腔对应端端面位于同一竖直面。

34.这样,使得在制备产品的第二块面板的时候,上方已制得的第一块面板两端能够和立柱面板端面限位端贴合实现长度方向的定位,保证最终制得的双面板式立柱预制件产品中,两块面板长度方向的对应尺寸精度。

35.进一步地,所述分体式预制件加工模具用于加工时,先根据待加工双面板式立柱预制件的尺寸完成样品的制备和模芯的制备,再将预制好的调节加强框架安装在模芯外,旋转螺母将宽度调节锁紧机构锁紧实现固定,在模芯长度方向的两端安装好两块端面模板,然后浇注成形出单侧的面板,在该面板浇注完毕并硬化之前在上表面嵌入连接钢筋的一端使其和浇注的面板固定为一体,硬化后将该侧面板和连接钢筋一起脱模;然后浇注另一侧的面板,浇注后在模芯的上表面沿长度方向间隔设置两块预制的定位模板,定位模板沿模芯宽度方向布置且高度和待加工双面板式立柱预制件中两块面板间距一致,将已加工好的面板承托固定在两块定位模板上方,使得连接钢筋下端插入到另一侧的面板内,同时上方已加工好的面板的宽度方向两侧和模具中侧面竖向固定钢管的立柱面板侧面限位端抵接限位,长度方向的两端和模具中端面模板限位钢管的立柱面板端面限位端抵接限位;待下发浇注的面板硬化后脱模即获得产品。

36.故具有加工方便快捷可靠的优点。

37.综上所述,本发明具有加工方便、简单、快捷,加工成本低廉等优点。更好地节省了产品加工成本。

附图说明

38.图1为本发明实施时采用的一种分体式预制件加工模具的结构示意图。

39.图2为图1的左视图示意图。

40.图3为图1的俯视图。

41.图4为图1的仰视图。

42.图5为图1的分体式预制件加工模具加工第二块面板时的示意图。

具体实施方式

43.下面结合具体实施方式,对本发明作进一步的详细说明。

44.具体实施时:一种双面板式立柱预制件加工方法,其特点在于,先获得凹模结构的预制件加工模具,预制件加工模具型腔为和双面板式立柱预制件的单侧面板外侧表面和宽度方向两侧表面形状一致的造型面;再用模具先浇注成形出单侧的面板,在该面板浇注完毕并硬化之前在上表面嵌入连接钢筋的一端使其和浇注的面板硬化固定为一体;然后脱模后再浇注成形另一侧的面板,然后待其完全硬化之前,将已脱模的面板翻转移动至尚未硬化的面板上方,使得连接钢筋的露出端嵌入到正在尚未硬化的面板内固定,待另一侧的面板硬化后脱模即可获得双面板式立柱预制件。

45.这样,无需另外研发能够同时浇注双面面板的模具,只使用能够浇注单面面板的模具即可完成双面板式立柱预制件的生产加工,具有加工方便快捷的优点。

46.作为一种实施选择,本方法可以采用一种整体式预制件加工模具实现,所述整体式预制件加工模具主体为玻璃钢树脂材料制得,且模具内部的底面和两侧靠外的位置均内嵌设置有钢框架结构。

47.这样,整体采用玻璃钢树脂材料方便制备,内嵌设置钢框架结构可以更好地提高强度,降低模具成本。

48.具体地说,所述整体式预制件加工模具采用以下步骤制备:a制备和待加工的双面板式立柱预制件的单侧面板形状一致的样品,在样品的外侧表面和宽度方向两侧表面涂刷一层脱模剂;b再在脱模剂外涂刷一层玻璃钢树脂材料,待玻璃钢树脂材料硬化后铺设一层玻璃纤维网,然后再涂刷一层玻璃钢树脂材料待其硬化后将玻璃纤维网嵌设进里面;c重复b步骤三次以上,然后在样品的外侧表面和宽度方向两侧表面分别铺设一层钢框架,钢框架为多根纵横交错固定的钢管构成的矩形框架,再在钢框架外捆绑铺设一层玻璃纤维网并涂刷一层玻璃钢树脂材料,待其硬化后将钢框架固定在其内;d再在样品的外侧表面和宽度方向两侧表面至少铺设一层玻璃纤维网并涂刷一层玻璃钢树脂材料,硬化后将样品脱出,即获得所述整体式预制件加工模具。

49.这样模具制备方法简单,快捷,模具将钢框架嵌设固定到内部,保证模具的整体强度,制得的模具整体性好,强度充分,成本低廉。但缺陷是模具只能针对一种型号大小的产品适用,产品型号改变时,模具不能适用且内部的钢框架无法回收利用,只能报废处理,而钢框架成本较高,导致材料浪费。实施时样品通常为石膏材料雕刻加工制得,方便制造和脱模。

50.作为另一种实施选择,本方法可以采用一种分体式预制件加工模具实现,所述分

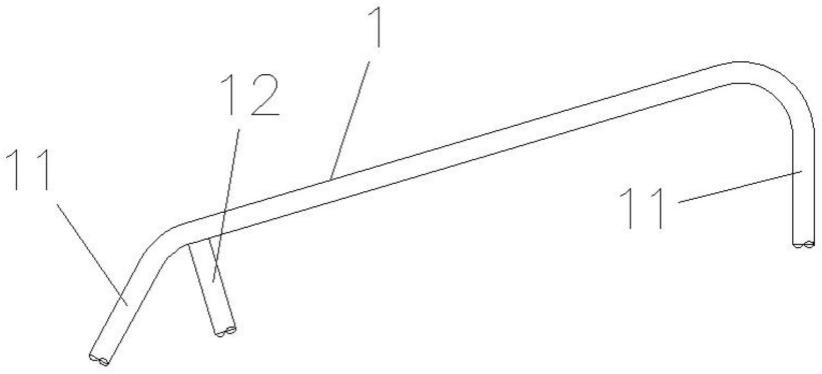

体式预制件加工模具;参见图1-4,包括凹模结构的模芯,模芯内腔面为和双面板式立柱预制件的单侧面板外侧表面和宽度方向两侧表面形状一致的造型面,其特点在于,模芯的内层结构1为玻璃钢树脂材料制得,模芯的外侧相贴设置有调节加强框架,调节加强框架为钢结构框架。

51.这样,本模具中模芯的内层结构为玻璃钢树脂材料制得,这样模具加工时可以直接在产品样品的表面涂刷玻璃钢树脂材料使其凝固后脱离获得,加工方便快捷且玻璃钢树脂的内芯在使用时既具有较好的成形质量,又能够方便脱模。模具外部由钢结构的调节加强框架构成,可以更好地保证模具的整体强度,同时当产品尺寸型号变动时,成本更贵的钢结构的调节加强框架可以回收利用,只需重新制备模芯即可。而模芯主要由玻璃钢树脂材料制得,成本低廉且制备方便。故本方案能够方便实现多种尺寸产品的生产预制加工,且更好地节省了产品加工成本。实施时样品可以为石膏材料雕刻加工制得,方便制造和脱模。

52.其中,模芯为内腔面在长度方向的两端贯通设置的通槽结构。

53.这样在加工产品时只需在模芯两端增设一块端面模板即可,但需要更换加工产品尺寸型号时,只需更换模芯而端面模板无需调整,这样就可以更好地节省成本。

54.其中,模芯还具有聚氨酯发泡材料制得的外层结构2。

55.这样,模芯外层采用聚氨酯发泡材料包裹内层的玻璃钢树脂材料,二者复合固定为一体,可以更好地为用于成型功能的玻璃钢树脂材料部分提供支撑,更好地传递和缓冲钢结构的调节加强框架对模芯的支撑力,防止玻璃钢树脂材料的变形,且成本更加低廉。

56.其中,模芯的内层结构1的玻璃钢树脂材料中嵌设有玻璃钢纤维网3。

57.这样,可以更好地提高模芯的支撑强度。

58.其中,玻璃钢纤维网为2-3层。过少则强度不够,过多则造成浪费。

59.具体生产时,模芯按照以下步骤制备:a制备和待加工的双面板式立柱预制件的单侧面板形状一致的样品,在样品的外侧表面和宽度方向两侧表面涂刷一层脱模剂;b再在脱模剂外涂刷一层玻璃钢树脂材料,待玻璃钢树脂材料硬化后铺设一层玻璃纤维网,然后再涂刷一层玻璃钢树脂材料待其硬化后将玻璃纤维网嵌设进里面;重复铺设玻璃纤维网并涂刷玻璃钢树脂材料2-3次,硬化后获得模芯的内层结构;c将b步骤制得的模芯内层结构连同样品一起反扣在一个涂抹有脱模剂的平台上,制备一个和模芯四周外侧形状一致的矩形框模具,将矩形框模具框在模芯内层结构外并保持模芯内层结构位于正中位置,将聚氨酯发泡材料(为现有材料,含ab组分配方,混合后即可发泡成形)灌入到模芯内层结构和矩形框模具之间的空腔内并填满矩形框模具,再在矩形框模具上方盖上一下表面预涂有脱模剂的盖板压紧;d待聚氨酯发泡材料发泡完毕定形后,依次拆除盖板、矩形框模具和样品,即获得模芯。

60.这样制得的模芯含有具有多层玻璃纤维网的内层结构和聚氨酯发泡材料的外层结构,二者完美复合为一体,能够很好地保证模芯自身成形质量以及实现模芯和外部钢框架之间的受力缓冲,保证模具的整体强度和性能质量。同时,制备过程具有简单快捷高效的特点。

61.其中,所述调节加强框架,包括位于左右两侧的两个侧面框架以及位于底部的底

面框架,两侧的侧面框架之间设置有能够调节相对宽度位置的宽度调节锁紧机构,两侧的侧面框架和底面框架之间还设置有滑动配合调节机构。

62.这样,两侧的侧面框架和底面框架之间依靠滑动配合调节机构实现可滑动的配合连接,然后依靠宽度调节机构,可以灵活地调节左右的侧面框架之间的宽度间距并锁紧,使其能够很好地适应不同宽度尺寸的模芯,以在不同尺寸型号的双面板式立柱预制件加工过程中,均可以调节后重复使用。极大地避免了模具材料浪费,降低了产品生产加工成本。

63.其中,侧面框架包括一根位于底部的侧面底部钢管4,还包括一根位于侧面底部钢管上方的侧面上部钢管5,侧面底部钢管4和侧面上部钢管5均为沿模具长度方向设置的方形钢管,侧面底部钢管4和侧面上部钢管5外侧面位于同一竖向面并焊接固定有竖向设置的侧面竖向固定钢管6;所述底面框架包括沿模具长度方向设置的底面钢管7,底面钢管7为方形钢管,底面钢管7下表面沿横向设置有滑动套管8(或滑动内杆),所述侧面底部钢管4下表面横向焊接固定有滑动内杆9(或滑动套管)并和设置在底面钢管下表面的滑动套管8(或滑动内杆)可滑动套接配合并构成所述滑动配合调节机构。

64.这样,结构简单且紧凑,滑动配合调节机构设置于底面钢管的下方并构成底面框架的一部分,方便通过滑动套管和滑动内杆的滑动配合既实现模具左右方向的宽度调节,同时又实现了对侧面框架和底面框架在长度方向上的相互限位,故极大地简化了整体结构,保证支撑强度的同时降低了结构成本。

65.其中,所述侧面上部钢管5的内侧表面位于侧面底部钢管4内侧表面的外侧并构成和模芯外侧面相贴的模芯外侧支撑面,侧面底部钢管4靠内的部分上表面和底面钢管7上表面位于同一水平面并构成和模芯底面相贴的模芯底部支撑面。

66.这样,底面钢管可以只采用一根钢管,依靠两侧的侧面底部钢管共同实现对模芯底面的支撑,进一步在保证足够支撑强度的同时简化了结构并节省了成本。

67.其中,所述侧面竖向固定钢管6下端部超出侧面底部钢管形成沿模具宽度方向成对的底部宽度调节端,所述侧面上部钢管5的两端超出模芯长度方向两端位置并形成沿模具宽度方向成对的上部宽度调节端,每对底部宽度调节端和上部宽度调节端之间,均沿模具宽度方向相对设置有螺纹孔,相对的螺纹孔之间靠螺杆10贯穿连接后采用螺母11旋紧固定,成对的所述宽度调节端和对应的螺杆与螺母构成所述宽度调节锁紧机构。

68.这样,使用是采用螺杆长度超过最大宽度尺寸模芯的长短,就可以依靠螺母在螺杆上调节实现不同宽度尺寸模芯的锁紧,且锁紧位置不影响和干涉模芯的浇注和脱模,具有结构简单,锁紧调节方便可靠的优点。

69.其中,侧面竖向固定钢管6上端超出侧面上部钢管5的上表面并向内侧水平延伸形成一个立柱面板侧面限位端12,立柱面板侧面限位端12端面和模芯内腔对应侧侧面上部位于同一竖直面,立柱面板侧面限位端12到模芯内腔底面高度和待生产的双面板式立柱预制件厚度匹配。

70.这样,使得在制备产品的第二块面板的时候,上方已制得的第一块面板两侧能够和立柱面板侧面限位端端面贴合实现宽度方向的定位,保证最终制得的双面板式立柱预制件产品中,两块面板宽度方向的对应尺寸精度。

71.其中,上部宽度调节端对应的螺杆内侧和模芯长度方向端面之间留有供端面模板13插入的端面模板安装空间。端面模板13在图1中有显示,但图2中取消显示。

72.这样,更加方便端面模板的安装定位。

73.其中,底面钢管7的两端端部还向上固定设置有端面模板限位钢管14,端面模板限位钢管14上端超出模芯上表面高度并向内侧水平延伸形成有一个立柱面板端面限位端15,立柱面板端面限位端15和立柱面板侧面限位端位于同一水平高度,立柱面板端面限位端端面和模芯内腔对应端端面位于同一竖直面。

74.这样,使得在制备产品的第二块面板的时候,上方已制得的第一块面板两端能够和立柱面板端面限位端贴合实现长度方向的定位,保证最终制得的双面板式立柱预制件产品中,两块面板长度方向的对应尺寸精度。

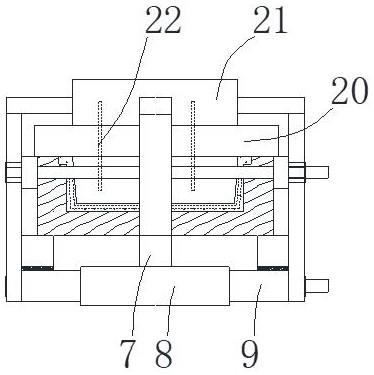

75.上述分体式预制件加工模具用于加工时,先根据待加工双面板式立柱预制件的尺寸完成样品的制备和模芯的制备,再将预制好的调节加强框架安装在模芯外,旋转螺母将宽度调节锁紧机构锁紧实现固定,在模芯长度方向的两端安装好两块端面模板,然后浇注成形出单侧的面板,在该面板浇注完毕并硬化之前在上表面嵌入连接钢筋的一端使其和浇注的面板固定为一体,硬化后将该侧面板和连接钢筋一起脱模;然后浇注另一侧的面板,参见图5,浇注后在模芯的上表面沿长度方向间隔设置两块预制的定位模板20,定位模板20沿模芯宽度方向布置且高度和待加工双面板式立柱预制件中两块面板间距一致,将已加工好的面板21承托固定在两块定位模板20上方,使得连接钢筋22下端插入到另一侧的面板内,同时上方已加工好的面板的宽度方向两侧和模具中侧面竖向固定钢管的立柱面板侧面限位端抵接限位,长度方向的两端和模具中端面模板限位钢管的立柱面板端面限位端抵接限位;待下发浇注的面板硬化后脱模即获得产品。

76.故具有加工方便快捷可靠的优点。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。