1.本发明涉及陶瓷产品成型技术领域,具体地涉及一种高纯氧化铝陶瓷钟形汽室冷静压成型模具及其成型方法。

背景技术:

2.对于半导体行业来说,半导体设备的优劣直接决定了产品的好坏。在半导体制备过程中会涉及到刻蚀与沉积工序,分别对应有刻蚀和沉积的设备。由于刻蚀和沉积过程中都会有高腐蚀性气体参与,因此对于设备内腔、与气体直接接触的部位需要具有抗腐蚀性。尤其是设备的顶部是气体在设备中最终汇集处,该处抗腐蚀性尤为重要。该处即称为钟形汽室(简称为dome)。大尺寸钟形汽室产品的特点主要有两点:产品尺寸大和产品存在一个很大的圆顶(钟型)。

3.目前国内普遍的钟形汽室dome做法是成型成桶状材料,对桶状材料进行机械加工,陶瓷材料作为特种陶瓷,它的维氏硬度达到18gpa,刀具只能通过磨削的方式去加工,想要达到使用的尺寸形状,制备的难度非常大,需要使用高精密设备及治具,且加工时间很长,需要几百个小时以上。

4.现有的技术很难实现大尺寸钟形汽室的低成本制备,而且在制造过程中易变形,存在气孔率和气密性较差等问题。

5.目前冷等静压成型技术是陶瓷成型方法中的常用技术,冷等静压技术是将装入密封、弹性模具中的物料,置于盛装液体或气体的容器中,用液体或气体对其施加以一定的压力,将物料压制成实体,得到原始形状的坯体。压力释放后,将模具从容器内取出,脱模后,根据需要将坯体作进一步的整形处理。冷等静压成型技术具有操作简单,质量稳定,成型体密度均匀等特点,但是目前市场上的等静压工艺只能成型尺寸较小的产品,对于大尺寸部品很难通过冷等静压成型技术进行成型,主要原因在于:大尺寸产品尤其上大尺寸钟形汽室产品由于自身重量大,成型模具需要承受产品重量,这就需要成型模具进行内支撑,但设置内支撑后,汽室内部工作面与外部之间在冷等静压成型过程中所受到的静压不同,会导致产品工作面气孔率和气密性不一致的问题,使得产品质量得不到保证。

6.因此,急需要设计一款低成本,周期短,加工方便,不易变形,且气孔率和气密性好,产品品质一致性好的钟形汽室的成型方法。

技术实现要素:

7.本发明的目的是解决现有大尺寸钟形汽室制备成本高,周期长,而且制作过程中易变形,气孔率和气密性差等问题,而提供一种高纯氧化铝陶瓷钟形汽室冷静压成型模具及利用其成型的方法,它能实现大尺寸钟形汽室的低成本制备,制备过程中钟形汽室的变形误差小,气孔率和气密性好即抗腐蚀性好,产品整体品质一致性好。

8.本发明实现其第一个发明目的所采用的技术方案是:一种陶瓷钟形汽室冷静压成型模具,包括:

底座组件,用于支撑和转运的载体;内模组件,设置在底座组件上,用于支撑和形成钟形汽室内腔结构的组件;其中,所述的内模组件内部设置有压力腔,所述的压力腔上设置有的介质进口和介质出口,在介质进口和介质出口上分别设置有介质单向阀;外模组件,设置在底座组件上并且与内模组件密封连接,其用于支撑和形成钟形汽室外部结构;所述的外模组件和内模组件密封连接形成等压受力钟形汽室成型腔。

9.该陶瓷钟形汽室冷静压成型模具,根据钟形汽室的形状,设计内模组件和外模组件,从而在内模组件和外模组件之间形成一等压受力钟形汽室成型腔,使用过程,在等压受力钟形汽室成型腔内部填充选定的氧化铝陶瓷粉料,并通过冷静压加压容器进行冷等静压成型,从而实现大型钟形汽室的低成本制备的目的。由于大型钟形汽室的顶部是气体在设备中最终汇集处,该处抗腐蚀性尤为重要,因此,该顶部的成型质量最为重要,为了保证顶部的成型质量,使其能够有良好的气孔率和气密性,提高抗腐蚀能力,该成型模具在内模组件内部设置有压力腔,压力腔上设置有介质进口和介质出口,并且在介质进口和介质出口处分别设置介质单向阀,通过介质单向阀可以向压力腔内部填充一定压力的介质,从而在填充粉料过程中起到支撑作用,保证内模组件在填充粉料过程中不会变形,以保证待成型钟形汽室的成型形状,此时出口介质单向阀处于关闭状态。当进行冷静压成型时,由于冷静压加压容器内部的介质压力远大于压力腔内部介质的压力,同时,进口和出口处的介质单向阀由于冷静压容器内部介质压力的作用而被打开,压力腔内部介质被排出,压力腔内部与冷静压容器内部处于相同的压力状态,从而使得成型腔内模主体和外模主体外部均受到相同的压力,对内部粉料进行等压成型,从而保证了成型后的钟形汽室具有品质相同的成型质量,进而避免了钟型汽室内腔与外腔不能均匀受等压成型的问题。有效解决了汽室内部工作面与外部之间在冷等静压成型过程中所受到的静压不同,会导致产品工作面气孔率和气密性不一致的问题,使得产品质量得不到保证等问题。通过该成型模具成型的钟形汽室,氧化铝纯度可以达到99.9%以上,只要选定的粉料纯度达到更高的要求,制作成的钟形汽室纯度即可达到设定的要求,而且由于内外受到等压成型,因此,制备过程中钟形汽室的变形误差小,气孔率和气密性好即抗腐蚀性好,产品整体品质一致性好,产品成型过程操作简单,便捷高效。

10.作为优选,所述的内模组件包括金属芯棒和罩设在金属芯棒外部的内模主体,所述的内模主体为橡胶材料,所述的内模主体的外形与待成型钟形汽室的汽室腔体配合设置;所述的金属芯棒的外形与内模主体的内腔配合设置,所述的金属芯棒的内部设置有空腔结构。内模组件包括金属芯棒和内模主体,由于大型钟型汽室的重量大,因此在成型过程中需要通过金属芯棒进行支撑,为了实现对钟形汽室的等压成型,在金属芯棒外部罩设一内模主体,内模主体采用橡胶材料制作,其形状与钟形汽室的内腔配合设置,为了在保证支撑承重的前提下,减轻金属芯模的重量,在金属芯棒内部设置有空腔结构。

11.作为优选,进口处的介质单向阀由外向内单向开通,出口处的介质单向阀由压力腔向外单向开通。介质单向阀开启的压力大于填充到压力腔内部介质的压力且小于冷静压容器内部的成型压力,在组装过程中进口介质单向阀由于填充介质被打开进行介质填充,出口介质单向阀由于填充到压力腔内部的压力不足以使其打开,而处于关闭状态,从而保

证压力腔内部的介质不被排出。而在成型过程中由于介质单向阀的打开压力小于成型压力,因此,进口处的介质单向阀在成型介质压力作用下被打开,成型介质进入到压力腔内部,并将出口处的介质单向阀打开,使得压力腔内部压力与冷静压容器内部的成型压力相一致,从而实现钟形汽室的内腔与外腔处于相同压力下被成型。

12.作为优选,所述的外模组件包括模具下盖、外模主体和模具上盖,所述的外模主体上设置有填料口,所述的外模主体的下部与模具下盖密封连接,所述的模具上盖密封盖设在外模主体的填料口上。模具下盖和外模主体与内模主体配合形成等压受力钟形汽室成型腔,填料口的设置是为了方便将选定的粉料填充到成型腔内部。

13.作为优选,所述的外模主体为橡胶材料,所述的外模主体的内腔形状与待成型钟形汽室的弧形室顶外壁形状配合设置,所述的外模主体的下部设置有上模扣合结构。外模主体采用橡胶材料制作而成,能够保证等压受力,快速成型钟形汽室,外模主体的下部设置上模扣合结构是为了方便与模具下盖扣合形成密封结构。

14.作为优选,所述的模具下盖为一环状盖体,所述的模具下盖的中心设置有内模组件密封套接孔,所述的模具下盖的上环面与待成型钟形汽室的环状汽室的下环面相一致;所述的模具下盖的外环壁上一体向上设置有下模扣合结构,所述的模具下盖的下环面一体向下设置有套接凸台。模具下盖设置呈环状盖体是为了方便与内模组件以及外模主体的密封配合,从而形成等压受力钟形汽室成型腔,这样的结构方便组装,操作快捷。

15.作为优选,底座组件包括底座和支撑框架,所述的底座设置在支撑框架上,所述的底座的底面外周一体向上设置有限位体,所述的底座上设置有若干芯棒连接孔和内模连接孔,在底座的中心处开设有排泄孔,所述的底座上对应于内模组件上的进口和出口设置有环槽。底座组件设置有底座是为了实现对内模组件和外模组件形成的等压受力钟形汽室成型腔的支撑,从而实现对成型过程及成型后的钟形汽室的支撑,而设置支撑框架是为了方便搬运,从而能够将该成型模具放入到冷静压成型容器中进行冷等静压成型。

16.本发明实现其第二个发明目的所采用的技术方案是:一种利用陶瓷钟形汽室冷静压成型模具进行成型的方法,包括以下步骤:步骤1:选定氧化铝陶瓷粉料;选定质量百分比纯度≥99 .9%且粒度d50为0 .5μm、bet比表面积为7 .5m2/g的氧化铝陶瓷粉料;步骤2:对选定的氧化铝陶瓷粉料进行初次振动;步骤3:完成陶瓷钟形汽室冷静压成型模具的组装,并且在内模主体的压力腔内部充入一定的压力介质,组装后内模主体、模具下盖、外模主体之间形成等压受力钟形汽室成型腔;步骤4:将氧化铝陶瓷粉料通过填料口装入等压受力钟形汽室成型腔中,并进行二次振动,振动完成后,将模具上盖密封盖设在外模主体上,使等压受力钟形汽室成型腔处于完全密封状态;步骤5:将步骤4中填充有氧化铝陶瓷粉料的陶瓷钟形汽室冷静压成型模具放入冷静压加压容器中,对陶瓷钟形汽室冷静压成型模具加压,并保压;步骤6:取出陶瓷钟形汽室冷静压成型模具,并脱模取出陶瓷钟形汽室。

17.该利用陶瓷钟形汽室冷静压成型模具进行成型的方法,采用冷等静压容器对陶瓷钟形汽室冷静压成型模具加压,并保压,使陶瓷钟形汽室冷静压成型模具各个位置受到的

压力均匀,成型后的陶瓷钟形汽室形状规则,无崩边,无开裂。而且通过该方法,能够成型各种形状的陶瓷钟形汽室,省去机械加工成本。内模主体和外模主体起到了很好的定型作用,既能够防止钟形汽室出现较大的变形,又能够通过压力腔事先填充压力介质,起到良好的定型的同时,在冷静压成型过程中便于高压介质的流动,使陶瓷钟形汽室冷静压成型模具各个位置受到冷静压加压容器中液体的压力均匀。对装入陶瓷钟形汽室冷静压成型模具内的氧化铝陶瓷粉料进行二次振动补料,进一步振实粉料,减小粉料间空隙,有利于进一步提高成型后的陶瓷dome的气孔率和气密性。使用上述制备方法制备而得的高纯度氧化铝陶瓷dome,各个面的变形误差在3mm以下,且成型后的钟形汽室不需要后续加工,得到的陶瓷钟形汽室氧化铝纯度可以达到99.9%以上,抗腐蚀性好,产品成型过程操作简单,便捷高效。

18.作为优选,步骤3中压力腔内部充入的介质与冷静压加压容器内部的介质相同,且压力小于冷静压加压容器内部的介质压力。压力腔内部的介质采用与冷静压加压容器内部相同的介质,这样的设计为了实现在冷静压成型过程中成型模具处于相同的介质中,承受相同的成型压力,实现等压力成型,从而保证成型产品的品质,提升抗腐蚀能力。

19.作为优选,步骤5中对陶瓷钟形汽室冷静压成型模具加压的压力为160~200mpa,保压时间为20~30min;加压过程中冷静压加压容器内部的介质通过进口介质单向阀进入到压力腔内部,压力腔内部的介质通过出口介质单向阀排出到冷静压加压容器内部被进一步升压至160~200mpa,形成一体式压力介质。通过进口处的介质单向阀向压力腔内部输送高压介质,从而把原压力腔内部的介质排向冷静压加压容器内,同时被升压与冷静压加压容器内部的介质形成等压介质,对成型模具进行施加成型压力,保证成型产品的品质。

20.本发明的有益效果是:该陶瓷钟形汽室冷静压成型模具,根据钟形汽室的形状,设计内模组件和外模组件,从而在内模组件和外模组件之间形成一等压受力钟形汽室成型腔,并通过冷静压加压容器进行冷等静压成型,从而实现大型钟形汽室的低成本制备的目的。制备过程中钟形汽室的变形误差小,气孔率和气密性好即抗腐蚀性好,产品整体品质一致性好,产品成型过程操作简单,便捷高效。

附图说明

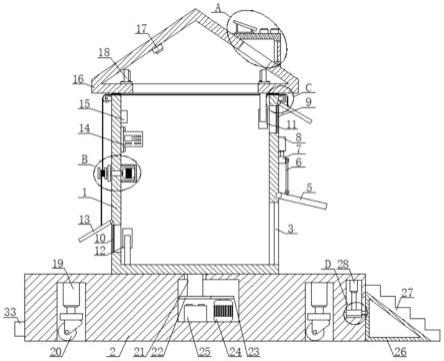

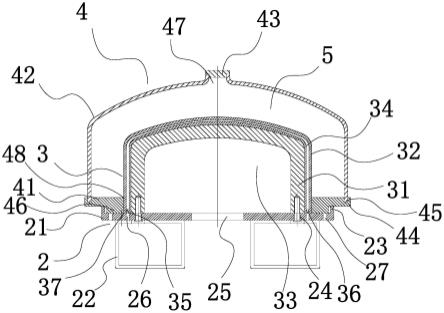

21.图1是本发明待成型钟形汽室的一种结构示意图;图2是本发明陶瓷钟形汽室冷静压成型模具的一种结构示意图;图3是本发明利用陶瓷钟形汽室冷静压成型模具进行成型的一种应用结构示意图;图4是实施例2中陶瓷钟形汽室冷静压成型模具的一种结构示意图;图中:1、待成型钟形汽室,11、弧形室顶,12、环状汽室,13、汽室腔体;2、底座组件,21、底座,22、支撑框架,23、限位体,24、连接孔,25、排泄孔,26、环槽,27、内模连接孔;3、内模组件,31、金属芯棒,32、内模主体,33、空腔结构,34、压力腔,35、进口,36、出口,37、介质单向阀;4、外模组件,41、模具下盖,42、外模主体,43、模具上盖,44、下模扣合结构,45、上模扣合结构, 46、套接凸台,47、填料口,48、内模组件密封套接孔;5、钟等压受力钟形汽室成型腔,6、冷静压加压容器,7、氧化铝陶瓷粉料,8、介质。

具体实施方式

22.下面通过具体实施例并结合附图对本发明各个方面进行详细描述。

23.实施例1:在图1所示的实施例中,待成型钟形汽室1包括一弧形室顶11和一环状汽室12,环状汽室内部设置有带弧形腔顶的汽室腔体13,本实施例中具体的,弧形室顶的最大外径为1160mm,环状气室的环形外径为730mm,钟形汽室的壁厚为95mm。

24.如图2所示,一种陶瓷钟形汽室冷静压成型模具,包括底座组件2、内模组件3和外模组件4。底座组件2的设置是用于支撑模具及成型粉料、成型产品和进行转运的载体;内模组件3设置在底座组件2上,用于支撑和形成钟形汽室内腔结构的组件;其中,所述的内模组件3内部设置有压力腔34,所述的压力腔34上设置有介质进口35和介质出口36,在介质进口35和介质出口36上分别设置有介质单向阀37;外模组件4设置在底座组件2上并且与内模组件3密封连接,其用于支撑和形成钟形汽室外部结构;所述的外模组件4和内模组件3密封连接形成等压受力钟形汽室成型腔5。

25.底座组件2包括底座21和支撑框架22,所述的支撑框架22固定在底座21的下部,用于实现对成型模具的支撑和转运,因此,将支撑框架22设置为框架结构,方便叉运。

26.底座21采用硬质材料制作,具体的可以采用金属材料制作,其主要起到承载的作用,底座21的座面外周设置有限位体23,本实施例中,限位体23为与底座座面一体向上成型的限位环,在底座上均布有若干芯棒连接孔24和内模连接孔27,芯棒连接孔24用于实现底座与金属芯棒的连接,内模连接孔27用于实现底座与内模主体的连接,在底座21的中心设置有排泄孔25,排泄孔用于在冷静压过程中金属芯棒内部空腔结构介质的排放。

27.外模组件4包括模具下盖41、外模主体42和模具上盖43,所述的模具下盖41与外模主体42密封连接,所述的外模主体42的内腔形状与待成型钟形汽室1的弧形室顶外壁形状相同,模具下盖41的上盖面与待成型钟形汽室环状汽室的环面相一致。所述的模具下盖41为一环状盖体,所述的模具下盖41的中心设置有内模组件密封套接孔48,所述的模具下盖41的上环面与待成型钟形汽室的环状汽室的下环面相一致;所述的模具下盖41的外环壁上一体向上设置有下模扣合结构44,所述的模具下盖41的下环面一体向下设置有套接凸台46。在模具下盖41上设置有与外模主体42密封扣合的下模扣合结构44,下模扣合结构为一卡槽,对应的在外模主体42的下部设置有上模扣合结构45,上模扣合结构为一卡环。在模具下盖41的下方设置有套接凸台46,套接凸台46与底座上的限位体23配合设置。所述的外模主体42的顶部中心设置有填料口47,所述的填料口47上密封盖设有模具上盖43。

28.内模组件3包括金属芯棒31和内模主体32,内模主体32与外模主体42均采用橡胶材料制作。内模主体32的外部形状与弧形腔顶的汽室腔体13配合设置,金属芯棒31依据产品形状和内模主体32来确定的,需要保证cip过程中受力均匀。本实施例中,金属芯棒31内部呈空腔结构33,空腔结构既可以降低成本,也可以减轻芯棒的重量,在保证承载强度要求的前提下,金属芯棒的壁厚可以尽量做薄。

29.在所述的内模主体32内部设置有压力腔34,在内模主体上设置有连通压力腔的进口35和出口36,在进口和出口上分别设置有介质单向阀37,进口处的介质单向阀可以由外向内单向开通,而出口处的介质单向阀由压力腔向外单向开通。介质单向阀37开启的压力大于填充到压力腔内部的介质压力且小于冷静压容器内部的成型压力。介质单向阀37开启

的压力大于填充到压力腔内部介质的压力,在组装过程中进口介质单向阀37由于填充介质被打开进行介质填充,但出口介质单向阀由于填充到压力腔内部的压力不足以使其打开,而处于关闭状态,从而保证压力腔内部的介质不被排出。通过在内模主体上设置两个介质单向阀,可以在模具填充物料前向压力腔内部填充液体或气体等介质8,使得压力腔内部填充有介质8,以实现对内模主体的承重,这样的结构设计使得内模主体与外模主体、模具上盖和模具下盖具有相同的材质,在进行冷静压成型过程中能够使得待成型产品所有面都有相同的压力,使得成型后的产品变形小,气孔率和气密性更加均匀,能够达到更好的质量要求。同时,由于钟形汽室在使用过程中内腔用于刻蚀和沉淀过程中高腐蚀性气体汇集处,因此,这种同材质模具的设置,保证了内腔的抗腐蚀性。而在成型过程中由于介质单向阀的打开压力小于成型压力,因此,进口处的介质单向阀在成型介质压力作用下被打开,成型介质进入到压力腔内部,并将出口处的介质单向阀打开,使得压力腔内部压力与冷静压容器内部的成型压力相一致,从而实现钟形汽室的内腔与外腔处于相同压力下被成型。

30.对应于内模主体上的介质单向阀,在底座21的座面上开设有环槽26,用于实现在冷静压成型过程中介质能够通过底座进入介质单向阀,从而进入到压力腔内部,从而实现内模主体与外模主体处于同一冷静压条件下,从而实现待成型钟形汽室能够处于相同条件下进行成型,从而保证钟形汽室的制作质量。

31.底座组件、内模组件和外模组件则需要特别考虑尺寸的匹配,因为相互之间的匹配若不好,这容易在cip过程发生泄漏,会导致介质进入模具内,污染粉体,直接导致报废。

32.如图3所示,本实施例中的冷静压成型中的介质采用液体,例如水,下面以水作为冷等静压的介质,对使用该陶瓷钟形汽室冷静压成型模具进行成型的步骤如下。

33.一种陶瓷钟形汽室成型方法,包括以下步骤:步骤1:选定氧化铝陶瓷粉料7;选定的氧化铝陶瓷粉料粒度d50为0 .5μm且bet比表面积为7 .5m2/g。

34.步骤2:选用超声波震动装置对选定的氧化铝陶瓷粉料进行初次振动,减少粉料间空隙;步骤3:完成陶瓷钟形汽室冷静压成型模具的组装,并且在内模主体的压力腔34内部充入一定的压力气体或者液体,压力腔34内部压力气体或液体与冷静压加压容器6内部的介质8相同,且压力小于冷静压加压容器6内部的介质压力,填充到压力腔34内部的介质压力只要能够使得同模主体与金属芯棒配合实现支撑成型的作用即可;可以是空气或水等;本实施例中,压力腔内中填充液体水,其压力小于100 mpa,本实施例中压力为80 mpa。组装过程中保证整体组装的密闭性,使得内模主体、模具下盖、外模主体之间形成等压受力钟形汽室成型腔5;步骤4:将氧化铝陶瓷粉料装入等压受力钟形汽室成型腔5中,并通过超声波震动装置进行二次振动,振动完成后,将模具上盖43密封盖设在外模主体42上,使等压受力钟形汽室成型腔5处于完全密封状态;步骤5:将步骤4中填充有氧化铝陶瓷粉料的陶瓷钟形汽室冷静压成型模具放入冷静压加压容器6中,采用液体冷等静压缸对陶瓷钟形汽室冷静压成型模具加压,并保压;冷等静压缸对陶瓷钟形汽室冷静压成型模具加压至160~200mpa,并保压20~30min。本实施例中,加压至160mpa,并保压20min。需用颗粒大小合适的氧化铝陶瓷粉料,以及合适大小的

静压力和保压时间,有利于保证陶瓷导轨的品质。在加压过程中由于内模主体外部压力大于压力腔的压力,因此,进口的介质单向阀被打开,外部的液体进入到压力腔内部并将内部的液体通过出口的介质单向阀排出,使得压力腔与冷静压容器内部的液体压力处于相同压力状态。使得成型的钟形汽室所有成型面处于相同压力下,成型的效果好,气密性和气孔率更好;步骤6:取出陶瓷钟形汽室冷静压成型模具,并脱模取出陶瓷钟形汽室。

35.氧化铝陶瓷粉料装入陶瓷钟形汽室冷静压成型模具之前先进行初次震动,能够减小粉料间空隙,有利于提高成型后的陶瓷钟形汽室的气孔率和气密性。

36.采用冷等静压缸对陶瓷钟形汽室冷静压成型模具加压,并保压。使陶瓷钟形汽室冷静压成型模具各个位置受到的压力均匀,成型后的陶瓷钟形汽室形状规则,无崩边,无开裂。通过陶瓷钟形汽室冷静压成型模具能够成型各种形状的陶瓷钟形汽室,省去机械加工成本。内模主体和外模主体起到了很好的定型作用,既能够防止钟形汽室出现较大的变形,又能够通过压力腔事先填充压力介质,起到良好的定型的同时,在冷静压成型过程中便于高压液体的流动,使陶瓷钟形汽室冷静压成型模具各个位置受到冷静压加压容器6中液体的压力均匀。对装入陶瓷钟形汽室冷静压成型模具内的氧化铝陶瓷粉料进行振动补料,进一步振实粉料,减小粉料间空隙,有利于进一步提高成型后的陶瓷dome的气孔率和气密性。

37.使用上述制备工艺制备而得的高纯度氧化铝陶瓷dome,所述的陶瓷dome各个面的变形误差在3mm以下。所得到的陶瓷导轨氧化铝纯度达到99.9%以上,抗腐蚀性好,产品成型过程操作简单,便捷高效。

38.实施例2:在图4所示的实施例中,待成型钟形汽室1包括一弧形室顶11和一环状汽室12,环状汽室12内部设置有带弧形腔顶的汽室腔体13,本实施例中具体的,弧形室顶的最大外径为4800mm,环状气室的环形外径为800mm,钟形汽室的壁厚为40mm。

39.本实施例中,在模具下盖41上设置有与外模主体42密封扣合的下模扣合结构44,下模扣合结构为一卡台,对应的在外模主体42的下部设置有上模扣合结构45,上模扣合结构为一卡环。

40.本实施例中,一种陶瓷钟形汽室的成型方法,包括如下步骤:步骤1:选定质量百分比纯度≥99 .9%且粒度d50为0 .5μm、bet比表面积为7 .5m2/g的氧化铝陶瓷粉料。

41.步骤2:选择对应粉料,然后将粉料用叉车放到震动筛最顶层,震动15分钟无异常开启顶部漏粉开关, 1/3震动20分钟,2/3震动20分钟,3/3震动20分钟,每次震动粉料表面下降20mm为震实,其中振动筛出口通过管道与陶瓷钟形汽室冷静压成型模具连接,可在装粉过程中,对陶瓷钟形汽室冷静压成型模具进行补料操作,使陶瓷钟形汽室冷静压成型模具进一步振实粉料,减小粉料间空隙,有利于进一步提高成型后的陶瓷dome的气孔率和气密性。本实施例中采用机械振动装置,震动筛进行振动粉料,同样可以满足减小粉料间隙的要求。

42.步骤3:陶瓷钟形汽室冷静压成型模具包括金属底座21、金属芯棒31、内模主体32、橡胶模具下盖41、橡胶模具上盖43和橡胶外模主体42,将金属芯棒通过螺杆固定在金属底座上,将橡胶模具下盖穿过金属芯棒,放置于金属底座上方,再套上橡胶模具外套,接合处

用胶带缠绕密封,填装陶瓷粉料,盖上橡胶外模主体,并在接合处缠绕胶带密封。将整套陶瓷钟形汽室冷静压成型模具放入不锈钢吊笼中。

43.完成陶瓷钟形汽室冷静压成型模具的组装,将金属芯棒通过螺杆固定在金属底座上,将内模主体罩设在金属芯棒外部并与金属底座连接,并且在内模主体的压力腔内部充入一定的压力气体,压力腔内部压力气体与冷静压加压容器6内部的介质气体相同,且压力小于冷静压加压容器6内部的介质气体压力,填充到压力腔内部的介质压力只要能够使得同模主体与金属芯棒配合实现支撑成型的作用即可;可以是空气或水等;本实施例中,压力腔内中填充压力空气,其压力小于100 mpa。本实施例中设定为90 mpa。将橡胶模具下盖套设在内模主体外部,放置于金属底座上方,再套上橡胶外模主体,接合处用胶带缠绕密封,填装陶瓷粉料,盖上橡胶模具上盖,并在接合处缠绕胶带密封。组装过程中保证整体组装的密闭性,使得内模主体32、模具下盖41、外模主体42之间形成等压受力钟形汽室成型腔5;将整套陶瓷钟形汽室冷静压成型模具放入不锈钢吊笼中。

44.步骤4:将氧化铝陶瓷粉料装入等压受力钟形汽室成型腔5中,并通过震动装置进行二次振动,振动完成后,将模具上盖43密封盖设在外模主体42上,使等压受力钟形汽室成型腔5处于完全密封状态;步骤5:将步骤4中填充有氧化铝陶瓷粉料的陶瓷钟形汽室冷静压成型模具放入冷静压加压容器6中,采用气体冷等静压缸对陶瓷钟形汽室冷静压成型模具加压,并保压;冷等静压缸对陶瓷钟形汽室冷静压成型模具加压至160~200mpa,并保压20~30min。本实施例中加压至200 mpa,并保压30min。需用颗粒大小合适的氧化铝陶瓷粉料,以及合适大小的静压力和保压时间,有利于保证陶瓷导轨的品质。在加压过程中由于内模主体外部压力大于压力腔的压力,因此,进口的介质单向阀被打开,外部的高压气体进入到压力腔内部并将内部的气体通过出口的介质单向阀排出,使得压力腔与冷静压容器内部的气体压力处于相同压力状态。使得成型的钟形汽室所有成型面处于相同压力下,成型的效果好,气密性和气孔率更好;步骤6:取出陶瓷钟形汽室冷静压成型模具,并脱模取出陶瓷钟形汽室。

45.通过该陶瓷dome的成型方法制备而成的陶瓷dome,形状规则,无崩边,无开裂,表面无污染、气孔等缺陷,各个方面变形小于3mm,无需进行机械加工,符合使用要求。

46.以上所述的实施例只是本发明较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。