1.本发明涉及一种化工生产工艺及设备的设计改进,具体涉及一种用于合成聚甲氧基二甲醚的耦合催化精馏系统。

背景技术:

2.聚甲氧基二甲醚是一种可普遍应用于清洁柴油的组份,其十六烷值多70、不含硫、不含芳烃。能够提高柴油十六烷值,促进燃烧,明显地降低汽车尾气中的有害气体排放。

3.由于聚甲氧基二甲醚性能优异,其合成工艺已成为国内外研究的热门方向。聚甲氧基二甲醚是以甲醇或甲缩醛中的一种或几种与甲醛水溶液/三聚甲醛/多聚甲醛在酸性催化剂的催化作用下反应生成的。而此反应产物在水存在的酸性条件下会发生分解,反应转化率不高,且当水的温度较高时会使甲醛发生歧化反应产生大量的甲酸,甲酸不但腐蚀设备,同时对产品会产生分解,为后续分离带来较大困难。

4.目前现有技术中导致产品合成转化率低的主要原因是因为副产物和产品不能及从反应床层分离开,造成反应原料利用率低,系统内循环物料较大,最终导致产品能耗大,企业经济效益低。

5.同时,高浓度的甲醛溶液存在聚合的风险,很容易造成管道、反应器、冷凝器等相关设备的聚合堵塞,使得生产无法正常进行。

6.再者,低水含量的多聚甲醛虽然最大限度的降低了水的含量,但其解聚需要较高的温度,甲酸含量的增加不可避免。同时由于多聚甲醛的聚合中含少量极高聚合体,其完全分解需要相当长时间,从而造成了产品中含有少量多聚甲醛,影响产品质量。

7.因聚甲氧基二甲醚为一种以甲醛基数递增的同系物,其聚合反应是多级金字塔形式的加成反应,每一个聚合体到更深度层次的聚合都需要一定的反应原料的浓度推动力。也就造成了目前以甲缩醛直接合成m3-5的难度梯度较大,使得反应系统内原料甲缩醛的量巨大。

技术实现要素:

8.本发明要解决的技术问题克服现有的缺陷,提供一种用于合成聚甲氧基二甲醚的耦合催化精馏系统。

9.为了解决上述技术问题,本发明提供了如下的技术方案:一种用于合成聚甲氧基二甲醚的耦合催化精馏系统,包括反应塔,所述反应塔包括上半段的精馏段、中间段的催化反应段和下半段为提馏段,预反应器与精馏段连通,催化反应段通过侧线采出泵与热耦合副塔的中部连通,热耦合副塔的塔顶与精馏段连通,所述热耦合副塔的塔底通过泵与提馏段连通,所述反应塔的底部设有再沸器,所述反应塔的底部还通过塔釜采出泵外排。

10.作为优选,所述侧线采出泵可以为多个。

11.作为优选,还包括喷淋吸收罐、冷凝器、回流泵和压力调节阀,反应塔的顶部与喷淋吸收罐连通,喷淋吸收罐底部设有回流泵,回流泵与反应塔的精馏段ⅰ连通,回流泵还与

冷凝器连通并回流至喷淋吸收罐顶部,所述喷淋吸收罐顶部还与压力调节阀连通。

12.作为优选,回流泵还与反应塔的催化反应段连通。

13.作为优选,预反应器采用中温使用条件的阳离子吸附树脂使用量为100-300kg/m3,反应塔的催化反应段采用高温型固体酸催化剂使用量为200-400kg/m3。

14.作为优选,所述精馏段优选采用规整填料;提馏段优选采用泡罩塔板;催化反应段的填料均匀包裹催化剂的结构。

15.作为优选,所述热耦合副塔可采用规整填料或散装填料。

16.本发明有益效果:本发明的用于合成聚甲氧基二甲醚的耦合催化精馏系统采用催化反应,打破固定床反应的反应平衡限制,高效促进了反应的正向移动。选用以二聚体为主要反应原料的反应系统降低了目标产品生成的反应梯度。更快速、直接生成以3-5聚合体的目标产品。甲缩醛不在作为反应主要原料,而是做二聚体分解的控制因素,当甲缩醛量减少,二聚体分解加速,系统内活泼的游离甲醛数量大幅增加。更有利于3-5聚合体的目标产品的生成。

17.同时及时侧壁采出反应产物,促进了反应正向移动;提高了反应物的转化率,降低了未参与反应的反应原料的多次循环。最终高效降低了生产聚甲氧基二甲醚过程中的蒸汽消耗,提高了经济价值。该工艺具有工艺流程简单、设备紧凑、操作简单、能耗低等优点。

附图说明

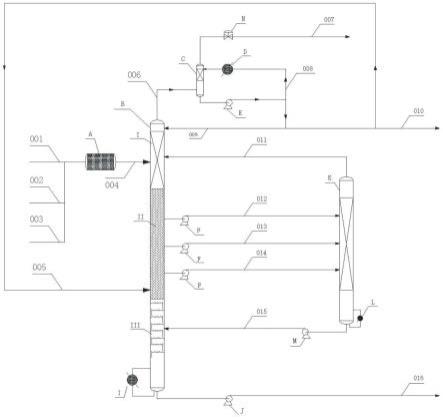

18.图1为本发明的结构示意图。

19.附图说明:a、预反应器;b、反应塔;c、喷淋吸收罐;d、冷凝器;e、回流泵;f

123

、侧线采出泵;i、再沸器;j、塔釜采出泵;k、热耦合副塔;l、副塔再沸器;m、泵;n、压力调节阀;ⅰ、精馏段;ⅱ、催化反应段;ⅲ、提馏段。

20.化学分子式说明:

21.甲缩醛(m1):ch3o-[ch2o]

1-ch3;甲醛:ch2o;2聚体(m2):ch3o-[ch2o]

2-ch3;3聚体(m3):ch3o-[ch2o]

3-ch3;4聚体(m4):ch3o-[ch2o]

4-ch3。

具体实施方式

[0022]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0023]

一种用于合成聚甲氧基二甲醚的耦合催化精馏系统,包括反应塔b,所述反应塔b包括上半段的精馏段ⅰ、中间段的催化反应段ⅱ和下半段为提馏段ⅲ,预反应器a与精馏段ⅰ连通,催化反应段ⅱ通过侧线采出泵f与热耦合副塔k的中部连通,热耦合副塔k的塔顶与精馏段ⅰ连通,所述热耦合副塔k的塔底通过泵m与提馏段ⅲ连通,所述反应塔b的底部设有再沸器i,所述反应塔b的底部还通过塔釜采出泵j外排;所述侧线采出泵f可以为多个;还包括喷淋吸收罐c、冷凝器d、回流泵e和压力调节阀n,反应塔b的顶部与喷淋吸收罐c连通,喷淋吸收罐c底部设有回流泵e,回流泵e与反应塔b的精馏段ⅰ连通,回流泵e还与冷凝器d连通并回流至喷淋吸收罐c顶部,所述喷淋吸收罐c顶部还与压力调节阀n连通;回流泵e还与反应塔b的催化反应段ⅱ连通;预反应器a采用中温使用条件的阳离子吸附树脂使用量为100-300kg/m3,反应塔b的催化反应段ⅱ采用高温型固体酸催化剂使用量为200-400kg/m3;所述

精馏段ⅰ优选采用规整填料;提馏段ⅲ优选采用泡罩塔板;催化反应段ⅱ的填料均匀包裹催化剂的结构;所述热耦合副塔k可采用规整填料或散装填料。

[0024]

以聚合度为n=2的聚合体(m2)为主要反应原料,甲醛水溶液与甲缩醛为辅助原料;反应产物及时通过泵侧线采出至热耦合副塔进行分离;未反应的原料通过热耦合精馏塔再次送至反应塔的床层之上,从而进一步促进生成聚甲氧基二甲醚(n=3-5)的目标产品;侧线采出的反应液同时带走了反应放出的热量,降低反应塔温度的同时,将此热量提供与产品分离,高效利用了反应热,降低了蒸汽消耗。

[0025]

反应塔包括上半部的精馏段、底部的提馏段、中间反应的精馏段,其中,中间反应的精馏段设置3-4个侧线采出口,及时抽取适当流量的反应液至热耦合精馏塔。

[0026]

预反应器a,提前将n=2的聚合体分解成活泼态的甲醛,降低催化反应的反应时间,降低催化反应的合成难度;塔顶采用喷淋吸收冷却的方式来吸收被蒸出的甲醛气体,防止甲醛聚合堵塞冷凝器;反应n=2的聚合体与甲醛水溶液和甲缩醛的质量配比为1-5:1:1-5,未反应的甲缩醛和少量m2经塔顶冷凝后泵回反应系统催化段的中下部循环使用,来控制反应床层上m2分解的程度,防止过度甲醛聚合,从而使得反应温和进行。

[0027]

生成的反应液经侧线采出泵至精馏副塔,经副塔精馏分离作用,及时分离出反应液中的目标产品m3-5,进一步推动反应进行。

[0028]

采用m2为主要反应原料,调整甲缩醛和甲醛溶液的比例,控制系统内水含量,有效控制了甲酸的生成量,使系统顺利可控的进行。

[0029]

所选原料(物流001)为m2为主,(物流002)为甲缩醛85-99%和甲醛水溶液(物流003)35-85%。经固定床a反应后得到预反应液(物流004)。

[0030]

实验数据如下:

[0031]

实验以较有代表性的a、b组来说明该发明专利具体实施过程。物流001:

[0032]

001a组质量,kg占比,%001b组质量,kg占比,%甲醛221%甲醛181%水60%水70%甲醇191%甲醇201%甲缩醛94553%甲缩醛98658%m2707.8640%m261136%m363.004%m3664%m45.10%m420%求和1768.1100%求和1710.6100%

[0033]

物流002:

[0034]

002a组质量,kg占比,%b组质量,kg占比,%甲缩醛77696%甲缩醛73691%甲醇344%甲醇344%求和810100%求和810100%

[0035]

物流003:

[0036]

003a组质量,kg占比,%b组质量,kg占比,%

甲醛337.575%甲醛27871%水112.525%水112.529%求和450.0100%求和390.5100%

[0037]

经预反应后获得反应液004,泵入反应主塔的上半段底部,催化反应的顶部位置,优选操作温度50-110℃,操作压力0.1-0.3mpa。物流004:

[0038]

004a组质量,kg占比,%b组质量,kg占比,%甲醛725.9918%甲醛736.0019%水66.002%水87.302%甲醇261.447%甲醇289.007%甲缩醛1361.1234%甲缩醛1397.0036%m2917.8623%m2813.0021%m3480.0012%m3469.3012%m4154.724%m4110.203%求和3967.14100%求和3901.80100%

[0039]

循环物料为(物流005),此股物流为充分使用未完全反应的原料,实现物料最终转化为目标产品。

[0040]

物流005:

[0041]

a组质量,kg占比,%b组质量,kg占比,%甲醛4.40.4%甲醛6.80.5%水4.30.4%水8.10.6%甲醇71.86.0%甲醇78.35.8%甲缩醛1096.891.4%甲缩醛1229.991.1%m219.21.6%m225.41.9%m32.90.2%m34.10.3%m40.70.1%m40.80.1%求和1200.0100%求和1350.0100%

[0042]

预反应液(物流004)进入催化反应塔b内反应段ⅱ反应和分离。未完全反应的原料等轻组分经塔上半段(ⅰ段)的精馏精制作用,通过塔顶喷淋冷凝冷却系统后,经泵e分别为塔提供回流(物流009)和原料循环反应(物流005),优选塔回流比0.2-1.0。

[0043]

因系统内水的存在,经反应平衡后,水以部分甲醇形式富集塔内,因此为维持系统内物料平衡,由泵e部分采出的(物流010)物料排除系统内累积的甲醇。

[0044]

物流010:

[0045]

a组质量,kg占比,%b组质量,kg占比,%甲醛0.930.4%甲醛1.90.4%水0.920.4%水0.90.4%甲醇15.36.0%甲醇14.96.0%甲缩醛234.591.4%甲缩醛218.291.4%m24.101.6%m23.51.6%

m30.630.2%m30.60.2%m40.150.1%m40.20.1%求和256.5100%求和239.4100%

[0046]

为获得反应平衡的正向移动,在反应塔b的反应段分3股物流侧线泵入或自流至热耦合副塔对应位置。优选热耦合副塔的进料位置,(物流012)从5-8板处,温度55-85℃;(物流013)从12-14板处,温度75-95℃;(物流014)从16-18板处,温度90-110℃。其物流实验组成如下:

[0047]

(物流012):

[0048][0049][0050]

(物流013):

[0051]

a组质量,kg占比,%b组质量,kg占比,%甲醛9.31.9%甲醛13.22.7%水6.91.4%水7.21.5%甲醇16.53.4%甲醇16.93.5%甲缩醛96.320.0%甲缩醛110.322.7%m2163.634.0%m2175.236.0%m3136.028.2%m3112.623.1%m453.211.0%m451.210.5%求和481.8100%求和486.6100%

[0052]

(物流014):

[0053][0054][0055]

经热耦合副塔提纯分离后的粗产品则由泵m送回反应塔的下半段ⅲ,进一步通过提馏作用,获得合格的目标产品m3-5。

[0056]

物流015:

[0057]

a组质量,kg占比,%b组质量,kg占比,%甲醛5.30.7%甲醛6.20.9%水5.30.7%水7.11.1%甲醇10.61.5%甲醇12.61.9%甲缩醛44.36.1%甲缩醛49.67.4%m2106.014.7%m2112.316.8%m3445.361.7%m3378.356.6%m4105.314.6%m4102.315.3%求和722.1100%求和668.4100%

[0058]

合成塔b的下半段ⅲ为提馏段,产品m3-5在塔釜提纯,为获得无甲醛的高纯度产品,该发明系统需要一定的温度压力条件,促进甲醛高度活化为低聚合度的形态,甚至单体甲醛形式。优选的塔顶温度:40-85℃,塔釜温度:150-200℃,压力:0.1-0.5mpa。

[0059]

以上为本发明较佳的实施方式,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改,因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作的任何显而易见的改进、替换或变型均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。