1.本发明涉及半导体材料领域,特别涉及一种碳化硅籽晶的处理方法和碳化硅晶体的生长方法。

背景技术:

2.碳化硅是第三代半导体的代表性材料,发展迅速,应用广泛。获得碳化硅晶体的主流方法是物理气相沉积法。该方法使用碳化硅晶片作为籽晶,晶片的碳面作为生长面,在晶体生长的过程中,晶片中的位错会延伸进入晶体。其中基平面位错对双极型碳化硅器件有很大的影响,需要尽可能降低基平面位错在晶体中的密度。

技术实现要素:

3.为了降低基平面位错在晶体中的密度,本发明提供了一种碳化硅籽晶的处理方法,包括:取一定量的强碱固体放入坩埚底部;取碳化硅晶片放置于坩埚内的强碱固体上方;对坩埚进行加热,使得强碱固体形成碱蒸汽,并对所述碳化硅晶片进行碱蒸汽腐蚀,在所述碳化硅晶片的碳面形成腐蚀坑;再取一定量的强碱固体放入坩埚中,并加热至设定温度,使得强碱固体形成熔融碱;将碱蒸汽腐蚀后的所述碳化硅晶片浸入所述熔融碱中,并保温一定时间,使得所述碳化硅晶片的碳面变得平整;取出所述碳化硅晶片,使用去离子水反复漂洗所述碳化硅晶片,并吹干所述碳化硅晶片,形成碳化硅籽晶。

4.可选的,所述强碱固体为氢氧化钠固体或氢氧化钾固体。

5.可选的,所述坩埚为镍坩埚,所述坩埚中放置有镍网,所述碳化硅晶片放置于镍网表面。

6.可选的,所述碱蒸汽腐蚀的温度范围为900℃~1100℃,碱蒸汽腐蚀的时间范围为5分钟~20分钟。

7.可选的,形成所述熔融碱的设定温度的范围为450℃~600℃,所述熔融腐蚀的保温时间范围为5分钟~90分钟。

8.可选的,所述熔融碱腐蚀对所述碳化硅晶片的碳面腐蚀的厚度范围为20微米~50微米。

9.可选的,所述碳化硅晶片的吹干过程使用氮气枪进行吹干。

10.本发明还提供一种碳化硅晶体的生长方法,包括:取一定量的强碱固体放入坩埚底部;取碳化硅晶片放置于坩埚内的强碱固体上方;

对坩埚进行加热,使得强碱固体形成碱蒸汽,并对所述碳化硅晶片进行碱蒸汽腐蚀,在所述碳化硅晶片的碳面形成腐蚀坑;再取一定量的强碱固体放入坩埚中,并加热至设定温度,使得强碱固体形成熔融碱;将碱蒸汽腐蚀后的所述碳化硅晶片浸入所述熔融碱中,并保温一定时间,使得所述碳化硅晶片的碳面变得平整;取出所述碳化硅晶片,使用去离子水反复漂洗所述碳化硅晶片,并吹干所述碳化硅晶片,形成碳化硅籽晶;在所述碳化硅籽晶的碳面表面生长碳化硅晶体。

11.可选的,所述碳化硅晶片的碱蒸汽腐蚀的温度范围为900℃~1100℃,碱蒸汽腐蚀的时间范围为5分钟~20分钟。

12.可选的,形成所述熔融碱的设定温度的范围为450℃~600℃,所述熔融腐蚀的保温时间范围为5分钟~90分钟,所述熔融碱腐蚀对所述碳化硅晶片的碳面腐蚀的厚度范围为20微米~50微米。

13.综上所述,本发明的优点及有益效果为:本发明提供一种碳化硅籽晶的处理方法和碳化硅晶体的生长方法,通过对碳化硅晶片先后进行碱蒸汽腐蚀和熔融碱腐蚀的方法,使得所述碳化硅晶片的碳面的基平面位错转化为腐蚀坑,同时获得表面较为平整的碳化硅籽晶,并利用最终获得的碳化硅籽晶进行碳化硅晶体生长。

14.所述碳化硅晶片的碳面若仅经过碱蒸汽腐蚀,虽然碳面的基平面位错位置能够形成腐蚀坑,但是碳化硅籽晶的碳面变得不平整,难以作为碳化硅晶体生长的籽晶;而本发明针对碱蒸汽腐蚀后得到的碳化硅晶片继续进行熔融碱腐蚀,由于熔融碱腐蚀对碳化硅晶片倾向于各向同性腐蚀,通过控制熔融碱腐蚀的时间,最终达到碳化硅晶片的碳面平整的腐蚀效果,从而得到满足碳化硅晶体生长所需要的条件。利用所述的碳化硅籽晶进行碳化硅晶体的生长,由于显露出来的腐蚀坑在晶体生长时受到增强的镜像力的作用,会强制合并显露出来的腐蚀坑,同时将基平面位错转变为贯穿型刃位错,从而获得低基平面位错密度的晶体。

附图说明

15.图1所述为传统碳化硅晶片的熔融碱腐蚀的碳化硅晶片的碳面的示意图;图2所述为传统碳化硅晶片的碱蒸汽腐蚀的碳化硅晶片的碳面的示意图;图3所述为本发明实施例中一种碳化硅晶片的处理方法的流程图;图4所述为本发明实施例中一种碳化硅晶片的处理方法处理后的碳面图;图5所述为本发明实施例中一种碳化硅晶体的生长方法的流程图;图6所述为本发明实施例中一种碳化硅晶体的生长方法后的碳化硅晶体剖面的电镜图。

具体实施方式

16.发明人发现,通过碱腐蚀,使得碳化硅晶片的基平面位错的位置形成腐蚀坑并显

露出来,在碳化硅晶体生长过程中,腐蚀坑会强制合并成贯穿型刃位错,受到增强的镜像力的作用,从而获得低基平面位错密度的碳化硅晶体。

17.然而上述方法需要先将碳化硅晶片的碳面的基平面位错通过腐蚀形成腐蚀坑,同时碳化硅晶片的碳面的其他位置保持平整,才能进行后续晶体的生长。传统的腐蚀工艺中,请参考图1,熔融碱腐蚀无法在碳化硅晶片的碳面获得基平面位错的腐蚀坑;请参考图2,碱蒸汽腐蚀的碳化硅晶片的碳面能够得到腐蚀坑,但是碳化硅晶片的碳面又变得非常粗糙,无法用于晶体生长。

18.本发明解决了针对碳化硅籽晶的碳面同时得到腐蚀坑和表面平整,使得碳化硅籽晶的碳面可以用来做碳化硅晶体生长面的问题。

19.为了便于本领域技术人员的理解,下面将结合具体实施例对本发明作进一步详细说明。

20.本发明实施例提供一种碳化硅籽晶的处理方法,请参考图3,包括:步骤s10,取一定量的强碱固体放入坩埚底部;步骤s20,取碳化硅晶片放置于坩埚内的强碱固体上方;步骤s30,对坩埚进行加热,使得强碱固体形成碱蒸汽,并对碳化硅晶片进行碱蒸汽腐蚀,在所述碳化硅晶片的碳面形成腐蚀坑;步骤s40,再取一定量的强碱固体放入坩埚中,并加热至设定温度,使得强碱固体形成熔融碱;步骤s50,将碱蒸汽腐蚀后的所述碳化硅晶片浸入所述熔融碱中,并保温一定时间,使得所述碳化硅晶片的碳面变得平整;步骤s60,取出所述碳化硅晶片,使用去离子水反复漂洗所述碳化硅晶片,并吹干所述碳化硅晶片,形成碳化硅籽晶。

21.具体的,执行步骤s10,取一定量的强碱固体放入坩埚底部。

22.本发明实施例中,所述强碱固体为氢氧化钠固体,其他实施例中为氢氧化钾固体。

23.本发明实施例中,一定量的强碱固体为5克氢氧化钠固体。

24.本发明实施例中,所述坩埚为镍坩埚,所述坩埚中放置有镍网。

25.执行步骤s20,取碳化硅晶片放置于坩埚内的强碱固体上方。

26.本发明实施例中,所述碳化硅晶片为4h碳化硅晶片。在其他实施例中,所述碳化硅晶片也可以为6h碳化硅晶片或其他碳化硅晶片。

27.本发明实施例中,所述碳化硅晶片放置于镍网表面,且所述碳化硅晶片的碳面背向坩埚底部的强碱固体。

28.其他实施例中,所述碳化硅晶片放置于镍网表面,且所述碳化硅晶片的碳面朝向坩埚底部的强碱固体。

29.所述碳化硅晶片通过坩埚中放置的镍网支撑,使得所述碳化硅晶片置于强碱固体上方,又不直接与强碱固体接触。

30.执行步骤s30,对坩埚进行加热,使得强碱固体形成碱蒸汽,并对碳化硅晶片进行碱蒸汽腐蚀,在所述碳化硅晶片的碳面形成腐蚀坑。

31.在高温炉中对坩埚进行加热,碱蒸汽腐蚀的温度范围为900℃~1100℃。

32.本发明实施例中,高温炉中碱蒸汽腐蚀的温度为950℃。

33.本发明另一实施例中,高温炉的温度为1050℃。

34.在高温炉中碱蒸汽腐蚀的时间范围为5分钟~20分钟。

35.本发明实施例中,碱蒸汽腐蚀的时间为10分钟。

36.所述强碱固体在高温的条件下形成碱蒸汽,对所述碳化硅晶片进行碱蒸汽腐蚀。

37.由于碳化硅晶片的基平面位错会引起基平面位错周围的应力集中,通过碱蒸汽腐蚀后,所述碳化硅晶片的碳面的基平面位错位置形成腐蚀坑,腐蚀坑在碳化硅晶体生长时受到增强的镜像力作用的影响,腐蚀坑会强制合并,同时将基平面位错转变为贯穿型刃位错,从而获得低基平面位错密度的晶体。

38.执行步骤s40,再取一定量的强碱固体放入坩埚中,并加热至设定温度,使得强碱固体形成熔融碱。

39.本发明实施例中,所述强碱固体为氢氧化钾固体,其他实施例中为氢氧化钠固体。

40.其中,在本实施例中,适量强碱固体的质量为30克氢氧化钾固体。

41.所述强碱固体加热的设定温度的范围为450℃~600℃。

42.本发明实施例中,所述设定温度为540℃。

43.所述强碱固体在设定的温度下进行加热,使得所述强碱固体成为熔融碱。

44.执行步骤s50,将碱蒸汽腐蚀后的所述碳化硅晶片浸入所述熔融碱中,并保温一定时间,使得所述碳化硅晶片的碳面变得平整。

45.所述熔融腐蚀的保温时间范围为5分钟~90分钟。

46.本发明实施例中,所述熔融腐蚀的保温时间具体为60分钟。

47.本发明另一实施例中,所述熔融腐蚀的保温时间具体为30分钟。

48.本发明实施例中,所述熔融碱腐蚀对所述碳化硅晶片的碳面腐蚀的厚度范围为20微米~50微米。

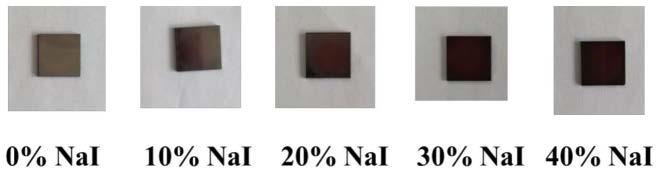

49.所述碳化硅晶片经过碱蒸汽腐蚀,虽然碳化硅晶片的碳面的基平面位错位置形成了腐蚀坑,但是碳化硅晶片的碳面也变得不平整,难以作为碳化硅晶体生长的晶片,本发明然后针对碱蒸汽腐蚀后得到的碳化硅晶片进行熔融碱腐蚀,请参考图4,为熔融碱处理后的碳面图,由于熔融碱腐蚀的过程中倾向于各向同性腐蚀,通过控制熔融碱腐蚀的时间,碳化硅晶片的碳面慢慢变得平整,最后形成具有平整表面的碳化硅晶片,从而得到满足碳化硅晶体生长所需要的条件。

50.执行步骤s60,取出所述碳化硅晶片,使用去离子水反复漂洗所述碳化硅晶片,并吹干所述碳化硅晶片,形成碳化硅籽晶。

51.本发明实施例中,所述碳化硅晶片的吹干过程使用氮气枪进行吹干。

52.本发明实施例还提供一种碳化硅晶体的生长方法,请参考图5,包括:步骤s100,取一定量的强碱固体放入坩埚底部;步骤s200,取碳化硅晶片放置于坩埚内的强碱固体上方;步骤s300,在高温炉中对坩埚进行加热,使得强碱固体形成碱蒸汽,并对碳化硅晶片进行碱蒸汽腐蚀,在所述碳化硅晶片的碳面形成腐蚀坑;步骤s400,再取一定量的强碱固体放入坩埚中,并加热至设定温度,使得强碱固体形成熔融碱;步骤s500,将碱蒸汽腐蚀后的所述碳化硅晶片浸入所述熔融碱中,并保温一定时

间,使得所述碳化硅晶片的碳面变得平整;步骤s600,取出所述碳化硅晶片,使用去离子水反复漂洗所述碳化硅晶片,并吹干所述碳化硅晶片,形成碳化硅籽晶;步骤s700,在所述碳化硅籽晶的碳面表面生长碳化硅晶体。

53.本发明实施例中,所述碳化硅晶片的碱蒸汽腐蚀的温度范围为900℃~1100℃,碱蒸汽腐蚀的时间范围为5分钟~20分钟。

54.本发明实施例中,形成所述熔融碱的设定温度的范围为450℃~600℃,所述熔融腐蚀的保温时间范围为5分钟~90分钟,所述熔融碱腐蚀对所述碳化硅晶片的碳面腐蚀的厚度范围为20微米~50微米。

55.传统的基平面位错会引起半导体器件的双极退化,严重影响半导体器件的性能,当在碳化硅籽晶的碳面表面生长碳化硅晶体时,降低所述碳化硅籽晶的碳面表面的基平面位错的密度,有利于提高碳化硅晶体的质量,提升半导体器件的良率。

56.基平面位错接近平行于碳化硅籽晶的表面,贯穿型刃位错垂直于碳化硅籽晶的表面,基平面位错和贯穿型刃位错具有相同的伯氏矢量,是同一结构在不同晶面的表现形式,所以基平面位错可以向贯穿型刃位错转变。

57.在传统晶体生长过程中,碳化硅籽晶中的基平面位错会沿着原来的位错线方向继续生长,弹性能大幅增加,该能量可以通过基平面位错向贯穿型刃位错的转变来降低,即基平面位错会向贯穿型刃位错转变,但是基平面位错转变为贯穿型刃位错随机发生在生长的任何时期,无法控制。

58.碳化硅晶体中基平面位错会分解为两个不全位错,两个不全位错之间由一个堆垛层错连接。不全位错无法转变成纵向的生长方向,无法避免碳化硅晶体生长过程中基平面位错对碳化硅晶体的影响。要实现位基平面位错转变为贯穿型刃位错必须让不全位错重新合并。但是在平整的碳化硅籽晶的碳面表面,碳化硅晶体层状生长,不全位错的合并,也是随机发生在碳化硅生长的任何时期,同样无法控制。

59.本发明实施例中,请参考图6,通过碱蒸汽腐蚀碳化硅晶片的碳面,得到将基平面位错转化为腐蚀坑的碳化硅籽晶,所述腐蚀坑为三维结构,所述腐蚀坑内的晶面为高指数晶面,当在所述碳化硅籽晶的碳面表面生长碳化硅晶体时,所述腐蚀坑内的高指数晶面沿所述腐蚀坑的侧面向腐蚀坑内侧进行生长,最终填充所述腐蚀坑,当腐蚀坑逐渐填充满时,在晶面的交界处最终得到合并位错线,使得原来横向生长的基平面位错,利用镜像力的作用,转变为纵向生长的刃位错,从而促进了基平面位错向贯穿型刃位错的转变,提高了基平面位错向贯穿型刃位错转变的几率,有效降低了所述碳化硅晶体的基平面位错密度。

60.最后说明,任何依靠本发明方法以及所述实施例的技术方案,进行的部分或者全部技术特征的修改或者等同替换,所得到的本质不脱离本发明的相应技术方案,都属于本发明装置结构以及所述实施方案的专利范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。