1.本发明涉及污水处理技术领域,具体涉及一种去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法。

背景技术:

2.近年来,随着工农业的快速发展,生成了许多含有难降解有机污染物的废水,其未经处理直接排放,会对我国水资源造成严重污染,一些废水经过一定处理后仍达不到排放标准,难降解有机污染物一般包括多环芳烃、卤代烃、杂环类化合物、有机磷农药、表面活性剂和有机染料等有机化合物,难降解有机污染物广泛存在于化工、印染、制药、造纸等行业废水中,这类物质具有长期残留性、生物蓄积性、半挥发性和高毒性等特性。

3.高级氧化技术(aops)又称深度氧化技术,其基础在于运用电、光辐照和催化剂,有时还与氧化剂结合,在反应中产生活性极强的自由基(如ho

·

),然后通过自由基和有机化合物之间的加成、取代、电子转移和断键等,使水体中的大分子难降解有机污染物氧化降解成低毒或无毒的小分子物质,甚至直接降解成为co2和h2o,接近完全矿化;铁基原催化剂具有天然资源丰富、成本低、无毒、易合成、物理化学和磁性优良以及环境友好等优点,被广泛认为是活化化学氧化剂降解水中有机污染物的最佳催化剂之一,然而,在aops中使用亚铁盐作为有效催化剂时,仍然存在缺陷,主要是酸性环境要求严格,反应过程中产生大量铁污泥,使得设备要求高,后处理成本大,更会造成铁资源的浪费。

技术实现要素:

4.为了解决上述技术问题,本发明的目的是提供一种去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法,以解决现有技术中含有机污染物废水处理中酸性环境要求严格,且产生大量铁污泥的问题。

5.本发明解决上述技术问题的技术方案如下:提供一种去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法,包括以下步骤:

6.(1)将亚铁盐和四氧化三铁加入含有机污染物的废水中,混合均匀,然后加入氧化剂,搅拌反应,制得混合溶液一;

7.(2)将二价金属氢氧化物或二价金属盐加入步骤(1)制得的混合溶液一中,调节ph值为8-12,搅拌反应,制得混合溶液二;

8.(3)将步骤(2)制得的混合溶液二依次经陈化、过滤、清洗、干燥和研磨,制得fe3o4@m(ii)fe(iii)-ldhs,即为磁性层状双金属氢氧化物复合材料。

9.本发明的有益效果为:本发明先通过二价铁催化氧化剂,产生三价铁离子和自由基,自由基具有极强的氧化性,可以高效降解/矿化废水中的有机污染物,同时,在氧化过程中,提前加入的磁性纳米四氧化三铁会被改性,如表面电负性改变、表面基团得到修饰和比表面积提高等,这些改性更有利于后续ldhs的原位形成及其与四氧化三铁的复合;然后通

过在同一体系中加入二价金属离子,并创造碱性环境,使体系中氧化形成的三价铁离子和二价金属离子在改性后的纳米四氧化三铁表面原位生成层状双金属氢氧化物,从而制得磁性层状双金属氢氧化物复合材料(fe3o4@m(ii)fe(iii)-ldhs),在ldhs复合材料形成过程中,最开始自由基氧化有机污染物降解形成的有机阴离子,会插入ldhs复合材料的层间,成为ldhs复合材料的组成部分,从而更进一步去除了有机污染物降解生成的有机碳;最后通过磁作用,快速将fe3o4@m(ii)fe(iii)-ldhs从液体中分离,洗涤干燥后,即可获得磁性层状双金属氢氧化物复合材料。

10.层状双金属氢氧化物(layered double hydroxide,ldhs)作为一种新型的二维材料,其独特的结构和优越性能使其在吸附领域崭露头角,ldhs的化学和热稳定性高,插层阴离子有层间空间,结构独特,不同金属阳离子在ldhs层中分布均匀,表面有羟基,结构灵活可调,具有溶胀性能和插入不同类型阴离子的能力,故而在水净化、光催化、靶向给药、磁共振成像和生物医药中有广泛应用,但ldhs因易团聚,表面官能团有限、耐酸碱性较差、回收率低等缺点难以被实际的应用地用于环境治理领域,因此本发明通过对其进行磁性改性,使其便于回收,且提高其性能。

11.本发明在高效降解和去除有机物污染物的同时,避免了铁泥的生成,制备出了具有广阔应用前景的磁性层状双金属氢氧化物复合材料,回收了铁资源,不仅极大地降低了污水处理成本,还通过制备出了具有经济价值的磁性层状双金属氢氧化物复合材料,进一步提高了经济性。

12.在上述技术方案的基础上,本发明还可以做如下改进:

13.进一步,步骤(1)中,亚铁盐为氯化亚铁、硝酸亚铁或硫酸亚铁。

14.进一步,步骤(1)中,亚铁盐的加入量在含有机污染物的废水中的浓度≥20mmol/l。

15.进一步,步骤(1)中,亚铁盐的加入量在含有机污染物的废水中的浓度60mmol/l。

16.进一步,步骤(1)中,四氧化三铁的加入量在含有机污染物的废水中的浓度为0.5-5g/l。

17.进一步,步骤(1)中,四氧化三铁的加入量在含有机污染物的废水中的浓度为2g/l。

18.进一步,步骤(1)中,通过搅拌或超声完成混合均匀过程。

19.进一步,步骤(1)中,氧化剂为过氧化氢、次氯酸盐、过硫酸盐或过氧乙酸盐。

20.进一步,步骤(1)中,氧化剂的加入量在含有机污染物的废水中的浓度为20-130mmol/l。

21.进一步,步骤(1)中,氧化剂的加入量在含有机污染物的废水中的浓度为120mmol/l。

22.进一步,步骤(1)中,搅拌反应20-30min。

23.进一步,步骤(1)中,将亚铁盐加入含有机污染物的废水中,混合均匀。

24.采用上述进一步技术方案的有益效果为:不添加四氧化三铁时,最终制备得到的产物为无磁性的层状双金属氢氧化物材料。

25.进一步,步骤(2)中,二价金属氢氧化物为氢氧化钙、氢氧化镁或氢氧化锌。

26.进一步,步骤(2)中,二价金属盐为钙盐、镁盐、锌盐、铜盐、锰盐、镉盐、镍盐或钴

盐。

27.进一步,步骤(2)中,二价金属氢氧化物或二价金属盐的二价金属离子和步骤(1)中亚铁盐的铁离子的摩尔比为0.5-4:1。

28.采用上述进一步技术方案的有益效果为:二价金属氢氧化物或二价金属盐的二价金属离子和步骤(1)中亚铁盐的铁离子的摩尔比为0.5-4:1,能使得二价金属离子可以被更好的利用,同时避免杂质的生成,生成的目标物晶相更好。

29.进一步,步骤(2)中,二价金属氢氧化物或二价金属盐的二价金属离子和步骤(1)中亚铁盐的铁离子的摩尔比为2:1。

30.进一步,步骤(2)中,调节ph值的物质为氢氧化钠、氢氧化钾、碳酸氢钠、碳酸氢钾或氨水。

31.进一步,步骤(2)中,搅拌反应10-40min。

32.进一步,步骤(3)中,陈化时间为2-48h。

33.进一步,步骤(3)中,干燥温度为20-120℃。

34.进一步,步骤(3)中,干燥温度为60℃。

35.本发明还提供上述去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法制得的复合材料。

36.本发明具有以下有益效果:

37.1、本发明克服了现有技术中废水处理中,铁基原催化高级氧化技术酸性条件严格、铁泥产量大的难题。

38.2、本发明在较低温度下采用原位共沉淀法,制备出了具有广泛应用前景,且有巨大经济价值的磁性层状双金属氢氧化物复合材料,并且可以通过磁性作用,从制备环境中被快速分离,从而可以快速、简单地获得产品。

39.3、本发明通过制备磁性层状双金属氢氧化物复合材料,完全回收铁资源,避免了铁污泥的产生。

40.4、本发明操作过程中对温度要求不高,且操作简便,对设备要求低,从而降低了污水处理成本。

附图说明

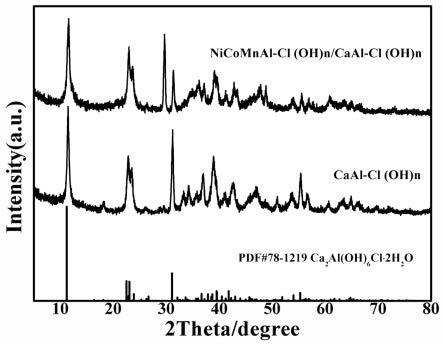

41.图1为实施例1、5制得的复合材料的xrd图;

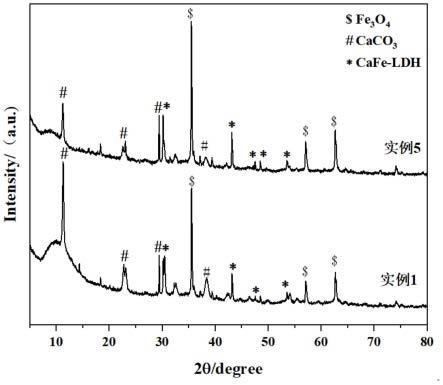

42.图2为实施例6-9制得的复合材料的xrd图;

具体实施方式

43.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

44.实施例1:

45.一种去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法,包括以下步骤:

46.(1)将有机污染物bpa溶解在200ml去离子水中,形成浓度为500mg/l的含有机污染

物的废水;

47.(2)将fecl2·

4h2o加入步骤(1)制得的含有机污染物的废水中,搅拌5min,继续加入fe3o4,搅拌、超声,使其充分溶解和分散,然后加入氧化剂h2o2,搅拌反应15min,制得混合溶液一;其中,fecl2·

4h2o加入量在含有机污染物的废水中的浓度为60mmol/l,磁性fe3o4加入量在含有机污染物的废水中的浓度为2g/l,h2o2加入量在含有机污染物的废水中的浓度为120mmol/l;

48.(3)将ca(oh)2加入步骤(2)制得的混合溶液一中,调节ph值为10,搅拌反应30min,制得混合溶液二;其中,ca(oh)2加入量在含有机污染物的废水中的浓度为120mmol/l;

49.(4)将步骤(3)制得的混合溶液二缓慢搅拌陈化6h,然后静置过滤,使用去二氧化碳水冲洗3次,在60℃条件下干燥,研磨,制得黑色粉末状fe3o4@cafe-ldhs,即为磁性层状双金属氢氧化物复合材料。

50.实施例2:

51.一种去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法,包括以下步骤:

52.(1)将有机污染物bpa溶解在200ml去离子水中,形成浓度为500mg/l的含有机污染物的废水;

53.(2)将硝酸亚铁加入步骤(1)制得的含有机污染物的废水中,搅拌5min,继续加入fe3o4,搅拌、超声,使其充分溶解和分散,然后加入氧化剂次氯酸钠,搅拌反应20min,制得混合溶液一;其中,硝酸亚铁加入量在含有机污染物的废水中的浓度为20mmol/l,磁性fe3o4加入量在含有机污染物的废水中的浓度为0.5g/l,次氯酸钠加入量在含有机污染物的废水中的浓度为20mmol/l;

54.(3)将氢氧化镁加入步骤(2)制得的混合溶液一中,调节ph值为8,搅拌反应30min,制得混合溶液二;其中,氢氧化镁加入量在含有机污染物的废水中的浓度为10mmol/l;

55.(4)将步骤(3)制得的混合溶液二缓慢搅拌陈化6h,然后静置过滤,使用去二氧化碳水冲洗3次,在60℃条件下干燥,研磨,制得黑色粉末状fe3o4@mgfe-ldhs,即为磁性层状双金属氢氧化物复合材料。

56.实施例3:

57.一种去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法,包括以下步骤:

58.(1)将有机污染物bpa溶解在200ml去离子水中,形成浓度为500mg/l的含有机污染物的废水;

59.(2)将硫酸亚铁加入步骤(1)制得的含有机污染物的废水中,搅拌5min,继续加入fe3o4,搅拌、超声,使其充分溶解和分散,然后加入氧化剂过氧乙酸钠,搅拌反应30min,制得混合溶液一;其中,硫酸亚铁加入量在含有机污染物的废水中的浓度为60mmol/l,磁性fe3o4加入量在含有机污染物的废水中的浓度为5g/l,过氧乙酸钠加入量在含有机污染物的废水中的浓度为130mmol/l;

60.(3)将氢氧化锌加入步骤(2)制得的混合溶液一中,调节ph值为12,搅拌反应30min,制得混合溶液二;其中,氢氧化锌加入量在含有机污染物的废水中的浓度为240mmol/l;

61.(4)将步骤(3)制得的混合溶液二缓慢搅拌陈化6h,然后静置过滤,使用去二氧化碳水冲洗3次,在60℃条件下干燥,研磨,制得黑色粉末状fe3o4@znfe-ldhs,即为磁性层状双金属氢氧化物复合材料。

62.实施例4:

63.一种去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法,与实施例1的区别在于:

64.bpa的浓度为650mg/l;

65.其余步骤同实施例1。

66.实施例5:

67.一种去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法,与实施例1的区别在于:

68.fecl2·

4h2o加入量在含有机污染物的废水中的浓度为40mmol/l,h2o2加入量在含有机污染物的废水中的浓度为80mmol/l,ca(oh)2加入量在含有机污染物的废水中的浓度为80mmol/l;

69.其余步骤同实施例1。

70.实施例6-9:

71.一种去除有机污染物同步制备磁性层状双金属氢氧化物复合材料的方法,与实施例1的区别在于:

72.磁性fe3o4加入量在含有机污染物的废水中的浓度为1g/l,h2o2加入量在含有机污染物的废水中的浓度分别为20mmol/l、40mmol/l、60mmol/l、80mmol/l;

73.其余步骤同实施例1。

74.实施例10-16:

75.一种去除有机污染物同步制备层状双金属氢氧化物材料的方法,与实施例1的区别在于:

76.不添加磁性fe3o4,fecl2·

4h2o加入量在含有机污染物的废水中的浓度分别为20mmol/l、30mmol/l、40mmol/l、50mmol/l、60mmol/l、70mmol/l、80mmol/l,h2o2加入量为fe(ⅱ)的1倍,ca(oh)2加入量为fe(ⅱ)的2倍;

77.其余步骤同实施例1。

78.试验例

79.一、将实施例1和5制得的磁性层状双金属氢氧化物复合材料进行x射线衍射,结果见图1。

80.由图1可知,产物具有ldhs的特征峰和fe3o4的特征峰,说明本发明有效生成了fe3o4@cafe-ldhs,即磁性层状双金属氢氧化物复合材料的生成。

81.实施例1与实施例5的区别在于钙、铁离子浓度不同,但浓度比均为2:1,实施例1钙离子浓度为120mmol/l,铁离子浓度为60mmol/l,实施例5钙离子浓度为80mmol/l,铁离子浓度为40mmol/l,可见,金属离子浓度不同,生成的ldhs材料的结晶状态和杂相含量不同。

82.二、将实施例6-9制得的磁性层状双金属氢氧化物复合材料进行x射线衍射,结果见图2。

83.由图2可知,在降低磁性四氧化三铁的浓度时,对生成磁性ldhs影响较小,同时,减

少氧化剂的用量,不会影响磁性ldhs的生成。

84.三、将实施例4-16中处理后的废水进行剩余bpa含量检测,具体检测方法为采用hplc进行定量分析有机物的浓度,并将制得的材料进行称重,同时计算fe的利用率,结果见表1。

85.表1bpa去除率、产量和fe利用率

[0086][0087]

由表1可知,采用本发明的方法处理含有机污染物的废水,不但有机污染物完全被降解去除,而且,同时还能生成磁性层状双金属氢氧化物复合材料(fe3o4@cafe-ldhs),铁元素完全被利用,不会造成铁泥等再生污染;当不添加fe3o4时,也能够得到层状双金属氢氧化物材料。

[0088]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。