1.本发明涉及钠离子电池负极材料领域,尤其涉及一种锡量子点嵌入氮掺杂碳纳米纤维负极材料的制备方法。

背景技术:

2.钠离子二次电池作为一种锂离子电池的替代品,拥有着其独特的优势,钠资源相较于锂资源,其成本更低、分布更均匀、储量更大,对于降低储能成本有着重大意义。目前钠离子电池有着多种性能优异的正极,而负极只有硬碳作为可行的选择,但硬碳的理论容量较低,且在较大的电流下容量会急剧下降。因此,发展研究高性能钠离子电池负极对于实现钠离子电池商业化应用有着重大意义。

3.锡作为一种合金化反应钠离子电池负极,有着理论容量高、成本低、环境友好、导电性好等优势,是一种优势较大的负极材料,但存在体积膨胀、无法稳定循环等问题,研究发现较好的解决方式是对其进行碳包覆以及减小锡颗粒的尺寸。如专利申请号为201710110805.5的中国发明专利申请文件公开了一种钠电池负极用锡/碳复合纳米纤维材料及其制备方法,最后得到锡纳米颗粒的直径为10~50nm,碳纳米纤维的直径为100~300nm,对于钠离子电池负极,该专利申请得到的锡纳米颗粒的直径和碳纳米纤维的直径仍然不能满足要求。

4.因此,如何制备更小粒径的锡纳米颗粒和更细的碳纳米纤维是目前钠离子电池负极材料重点研究方向。

技术实现要素:

5.为了克服以上问题,本发明的目的是提供一种锡量子点嵌入氮掺杂碳纳米纤维负极材料的制备方法,其中锡量子点嵌入氮掺杂碳纳米纤维中锡纳米颗粒直径为1.0~2.0 nm,碳纳米纤维的直径为50~100nm,其作为钠电池负极材料具备良好的循环稳定性以及倍率性能。

6.为实现上述目的,本发明所设计的锡量子点嵌入氮掺杂碳纳米纤维负极材料的制备方法,包括步骤:(1)将聚丙烯腈和聚乙烯吡咯烷酮混合后加入有机溶剂配制成碳源前驱体溶液;(2)在碳源前驱体溶液中加入锡源溶液,加热搅拌均匀,形成静电纺丝溶液,进行静电纺丝得到有机纤维毡前驱体;(3)将有机纤维毡前驱体干燥和预氧化,然后在管式炉中碳化得到锡量子点嵌入氮掺杂碳纳米纤维负极材料。

7.作为优选方案,所述步骤(1)中,所述聚丙烯腈和聚乙烯吡咯烷酮的质量比为1:1~2;有机溶剂为n-甲基吡咯烷酮、二甲基亚砜或n、n—二甲基酰胺;所述聚丙烯腈和聚乙烯吡咯烷酮的混合物与有机溶剂的质量比与1:8~12。

8.作为优选方案,所述步骤(2)中,锡源溶液为sncl2,所述碳源前驱体溶液与锡源溶

液的质量比为10:8,加热搅拌温度在40~80℃;搅拌转速在500~700rpm;静电纺丝中,高压为20~25kv,针板距在15~25cm,推注速度在0.3~0.6mm/min,针头大小为19~21g,注射器使用5ml或10ml规格,温度为40~50℃,湿度为30~50%。

9.作为优选方案,所述步骤(3)中,将有机纤维毡前驱体采用夹压法进行干燥和预氧化,夹压法的具体操作为:使用两块多孔蜂窝焊板,将有机纤维毡前驱体夹在两块蜂窝焊板的无突起面之间,对前驱体施加对应20~50n的压力,适当的压力有助于纤维结构的稳定抵消内应力,防止在热处理时由于内应力变脆导致无法形成自支撑结构,设置干燥温度为50~80℃时间为10~12h,预氧化温度在250~280℃时间为3~5h。

10.作为优选方案,所述步骤(3)中,碳化温度为600~800℃时间为1-3h。

11.作为优选方案,所述锡量子点嵌入氮掺杂碳纳米纤维负极材料中纳米纤维的直径为50~100nm,纳米纤维中锡纳米颗粒直径为1.0~2.0 nm,锡的质量分数为50~60wt%。

12.作为优选方案,碳化后所得的锡量子点嵌入氮掺杂碳纳米纤维负极材料具有良好的柔性可以进行180

°

弯曲。

13.本发明的优点在于:与传统的锡量子点嵌入氮掺杂碳纳米纤维负极材料制备方法相比,本发明的具有以下优点:(1)本发明利用聚丙烯腈主要作为碳源,同时提供氮掺杂,其产碳率较高,同时加入的聚乙烯吡咯烷酮作为分散剂、增溶剂,可以有效的让锡源更均匀的分散在纺丝液中,且聚乙烯吡咯烷酮可以使碳纤维有更多缺陷有利于钠离子的传导以及提供活性位点,另外,同时两者的官能团可以共同作用锚定锡,其中聚乙烯吡咯烷酮的-c-n-co-基团可以吸附在固体sncl2表面加速锡的溶解与分散,溶解后的锡与聚丙烯腈上的极性基团-cn基形成配位,有助于锡形成更小的纳米颗粒,所得的纳米纤维中锡颗粒的直径为1.0~2.0 nm。

14.(2)本发明优化纺丝工艺,通过控制干燥参数、静电纺丝的电压、温度和湿度以及采用夹压法对有机纤维毡前驱体进行干燥与预氧化处理的工艺方法,在干燥和预氧化过程中对有机纤维毡前驱体施加适当的压力有助于纤维结构的稳定抵消内应力,防止在热处理时由于内应力变脆导致无法形成自支撑结构,有利于形成更稳定、更强柔性以及更细的纤维结构,所得的纳米纤维的直径在50~100nm,具有良好的柔性可以进行180

°

弯曲,可直接裁剪用于电极而无需粘结剂等。

15.(3)将本发明锡量子点嵌入氮掺杂碳纳米纤维负极材料与金属钠片组装成半电池,在0.01-2v,2c下,首次放电比容量高达561.9mah/g;循环50圈后,容量保持率可高达93.6%;与磷酸钒钠组装全电池,以负极计算,在2c下以约400 mah/g的比容量循环了300圈,说明本发明锡量子点嵌入氮掺杂碳纳米纤维负极材料具有较好的循环稳定性以及倍率性能。

16.(4)本发明的方法简单,成本低,可进行大规模生产。

附图说明

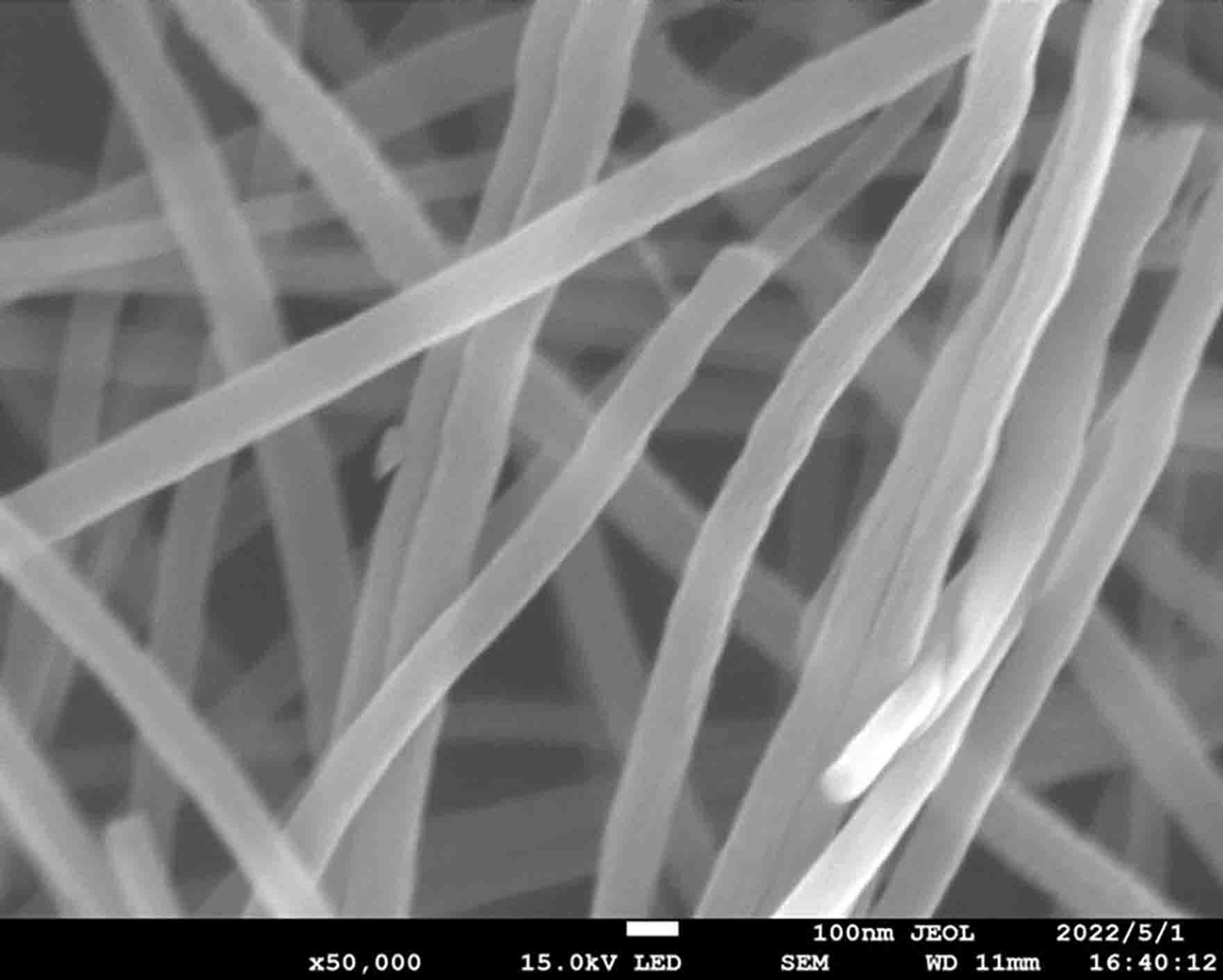

17.图1为实施例1所得的锡量子点嵌入氮掺杂碳纳米纤维负极材料的sem 图;图2为实施例1所得的锡量子点嵌入氮掺杂碳纳米纤维负极材料的xrd图;图3为实施例1所得的锡量子点嵌入氮掺杂碳纳米纤维负极材料的tem图;图4为实施例1的锡量子点嵌入氮掺杂碳纳米纤维负极材料与金属钠片组装成半

电池的循环图;图5为实施例1的锡量子点嵌入氮掺杂碳纳米纤维负极材料匹配磷酸钒钠全电池循环图。

具体实施方式

18.为更好地理解本发明,以下将结合附图和具体实例对发明进行详细的说明。

19.实施例1锡量子点嵌入氮掺杂碳纳米纤维负极材料的制备方法,包括步骤:(1)将聚丙烯腈和聚乙烯吡咯烷酮混合有机溶剂配制成溶液,形成碳源前驱体溶液;称取聚丙烯腈0.5g,聚乙烯吡咯烷酮0.5g,n-甲基吡咯烷酮10g;(2)在碳源前驱体溶中加入锡源溶液,加热搅拌均匀,形成静电纺丝溶液,进行静电纺丝得到有机纤维毡前驱体;锡源溶液为sncl2,加入量为1.2g;加热搅拌温度在40℃,搅拌转速在500rpm,静电纺丝参数如下:高压为20kv,针板距在15cm,推注速度在0.3mm/min,针头大小为19g,注射器使用5ml规格,温度为40℃,湿度为30%;(3)将步骤(2)所得有机纤维毡前驱体采用夹压法进行干燥和预氧化,然后在管式炉中碳化得到锡量子点嵌入氮掺杂碳纳米纤维负极材料。

20.有机纤维毡前驱体干燥和预氧化处理采用夹压法,使用两块多孔蜂窝焊板,将有机纤维毡前驱体夹在两块蜂窝焊板的无突起面之间,对前驱体施加20n压力,适当的压力有助于纤维结构的稳定抵消内应力,防止在热处理时由于内应力变脆导致无法形成自支撑结构,设置干燥温度为50℃时间为12h,预氧化温度在250℃时间为5h,然后将干燥和预氧化处理后的有机纤维毡前驱体从蜂窝焊板中取出,放入管式炉中碳化,碳化温度为700℃时间为1h。

21.结合图1可以看出,本实施例得到的锡量子点嵌入氮掺杂碳纳米纤维负极材料的碳纳米纤维直径在50~100nm之间,结合图2可以看出,具有良好的柔性可以进行180

°

弯曲,结合图3可以看出,锡量子点直径为在1.0~2.0nm之间。

22.将本实施例的锡量子点嵌入氮掺杂碳纳米纤维负极材料与金属钠片组装成半电池,结合图4所示,在0.01-2v,2c下,首次放电比容量高达561.9mah/g;循环50圈后,容量保持率可高达93.6%;结合图5所示,与磷酸钒钠组装全电池,以负极计算,在2c下以约400 mah/g的比容量循环了300圈。

23.实施例2锡量子点嵌入氮掺杂碳纳米纤维负极材料的制备方法,包括步骤:(1)将聚丙烯腈和聚乙烯吡咯烷酮混合有机溶剂配制成溶液,形成碳源前驱体溶液;称取聚丙烯腈0.5g,聚乙烯吡咯烷酮1.0g,二甲基亚砜12g;(2)在碳源前驱体溶中加入锡源溶液,加热搅拌均匀,形成静电纺丝溶液,进行静电纺丝得到有机纤维毡前驱体;

锡源溶液为乙酸锡,加入量为1.2g;加热搅拌温度在80℃,搅拌转速在700rpm,静电纺丝参数如下:高压为25kv,针板距在25cm,推注速度在0.6mm/min,针头大小为21g,注射器使用10ml规格,温度为50℃,湿度为50%;(3)将步骤(2)所得有机纤维毡前驱体采用夹压法进行干燥和预氧化,然后在管式炉中碳化得到锡量子点嵌入氮掺杂碳纳米纤维负极材料。

24.有机纤维毡前驱体干燥和预氧化处理采用夹压法,使用两块多孔蜂窝焊板,将有机纤维毡前驱体夹在两块蜂窝焊板的无突起面之间,对前驱体施加20n压力,适当的压力有助于纤维结构的稳定抵消内应力,防止在热处理时由于内应力变脆导致无法形成自支撑结构,设置干燥温度为80℃时间为10h,预氧化温度在280℃时间为3h,然后将干燥和预氧化处理后的有机纤维毡前驱体从蜂窝焊板中取出,放入管式炉中碳化,碳化温度为600℃时间为3h。

25.本实施例2得到的锡量子点嵌入氮掺杂碳纳米纤维负极材料的碳纳米纤维直径在50~100nm之间,其具有良好的柔性可以进行180

°

弯曲,其中锡量子点直径为在1.0~2.0nm之间。

26.将本实施例2的锡量子点嵌入氮掺杂碳纳米纤维负极材料与金属钠片组装成半电池,在0.01-2v,2c下,首次放电比容量高达542.1mah/g,循环50圈后,容量保持率可高达91.6%;与磷酸钒钠组装全电池,以负极计算,在2c下以约400 mah/g的比容量循环了300圈。

27.实施例3锡量子点嵌入氮掺杂碳纳米纤维负极材料的制备方法,包括步骤:(1)将聚丙烯腈和聚乙烯吡咯烷酮混合有机溶剂配制成溶液,形成碳源前驱体溶液;称取聚丙烯腈0.5g,聚乙烯吡咯烷酮0.75g,n、n—二甲基酰胺12.5g;(2)在碳源前驱体溶中加入锡源溶液,加热搅拌均匀,形成静电纺丝溶液,进行静电纺丝得到有机纤维毡前驱体;锡源溶液为辛酸亚锡,加入量为1.2g;加热搅拌温度在60℃,搅拌转速在600rpm,静电纺丝参数如下:高压为23kv,针板距在20cm,推注速度在0.5mm/min,针头大小为20g,注射器使用10ml规格,温度为45℃,湿度为40%;(3)将步骤(2)所得有机纤维毡前驱体采用夹压法进行干燥和预氧化,然后在管式炉中碳化得到锡量子点嵌入氮掺杂碳纳米纤维负极材料。

28.有机纤维毡前驱体干燥和预氧化处理采用夹压法,使用两块多孔蜂窝焊板,将有机纤维毡前驱体夹在两块蜂窝焊板的无突起面之间,对前驱体施加30n压力,适当的压力有助于纤维结构的稳定抵消内应力,防止在热处理时由于内应力变脆导致无法形成自支撑结构,设置干燥温度为60℃时间为11h,预氧化温度在260℃时间为4h,然后将干燥和预氧化处理后的有机纤维毡前驱体从蜂窝焊板中取出,放入管式炉中碳化,碳化温度为800℃时间为2h。

29.本实施例3得到的锡量子点嵌入氮掺杂碳纳米纤维负极材料的碳纳米纤维直径在50~100nm之间,其具有良好的柔性可以进行180

°

弯曲,其中锡量子点直径为在1.0~2.0nm之

间。

30.将本实施例3的锡量子点嵌入氮掺杂碳纳米纤维负极材料与金属钠片组装成半电池,在0.01-2v,2c下,首次放电比容量高达530.4mah/g,循环50圈后,容量保持率可高达92.1%;与磷酸钒钠组装全电池,以负极计算,在2c下以约400 mah/g的比容量循环了298圈。

31.实施例4锡量子点嵌入氮掺杂碳纳米纤维负极材料的制备方法,包括步骤:(1)将聚丙烯腈和聚乙烯吡咯烷酮混合有机溶剂配制成溶液,形成碳源前驱体溶液;称取聚丙烯腈0.5g,聚乙烯吡咯烷酮0.8g,二甲基亚砜13g;(2)在碳源前驱体溶中加入锡源溶液,加热搅拌均匀,形成静电纺丝溶液,进行静电纺丝得到有机纤维毡前驱体;锡源溶液为三丁基锡,加入量为1.0g;加热搅拌温度在70℃,搅拌转速在600rpm,静电纺丝参数如下:高压为25kv,针板距在25cm,推注速度在0.5mm/min,针头大小为20g,注射器使用10ml规格,温度为50℃,湿度为30%;(3)将步骤(2)所得有机纤维毡前驱体采用夹压法进行干燥和预氧化,然后在管式炉中碳化得到锡量子点嵌入氮掺杂碳纳米纤维负极材料。

32.有机纤维毡前驱体干燥和预氧化处理采用夹压法,使用两块多孔蜂窝焊板,将有机纤维毡前驱体夹在两块蜂窝焊板的无突起面之间,对前驱体施加40n压力,适当的压力有助于纤维结构的稳定抵消内应力,防止在热处理时由于内应力变脆导致无法形成自支撑结构,设置干燥温度为60℃时间为11h,预氧化温度在260℃时间为4h,然后将干燥和预氧化处理后的有机纤维毡前驱体从蜂窝焊板中取出,放入管式炉中碳化,碳化温度为700℃时间为1h。

33.本实施例4得到的锡量子点嵌入氮掺杂碳纳米纤维负极材料的碳纳米纤维直径在50~100nm之间,其具有良好的柔性可以进行180

°

弯曲,其中锡量子点直径为在1.0~2.0nm之间。

34.将本实施例4的锡量子点嵌入氮掺杂碳纳米纤维负极材料与金属钠片组装成半电池,在0.01-2v,2c下,首次放电比容量高达528.4mah/g,循环50圈后,容量保持率可高达92.7%;与磷酸钒钠组装全电池,以负极计算,在2c下以约400 mah/g的比容量循环了295圈。

35.实施例5锡量子点嵌入氮掺杂碳纳米纤维负极材料的制备方法,包括步骤:(1)将聚丙烯腈和聚乙烯吡咯烷酮混合有机溶剂配制成溶液,形成碳源前驱体溶液;称取聚丙烯腈0.5g,聚乙烯吡咯烷酮0.5g,二甲基亚砜11g;(2)在碳源前驱体溶中加入锡源溶液,加热搅拌均匀,形成静电纺丝溶液,进行静电纺丝得到有机纤维毡前驱体;锡源溶液为二甲基锡,加入量为1.1g;加热搅拌温度在70℃,搅拌转速在500rpm,静电纺丝参数如下:高压为25kv,针板距在25cm,推注速度在0.5mm/min,针头大小为20g,注射器使用5ml规格,温度为45℃,湿度

为35%;(3)将步骤(2)所得有机纤维毡前驱体采用夹压法进行干燥和预氧化,然后在管式炉中碳化得到锡量子点嵌入氮掺杂碳纳米纤维负极材料。

36.有机纤维毡前驱体干燥和预氧化处理采用夹压法,使用两块多孔蜂窝焊板,将有机纤维毡前驱体夹在两块蜂窝焊板的无突起面之间,对前驱体施加50n压力,适当的压力有助于纤维结构的稳定抵消内应力,防止在热处理时由于内应力变脆导致无法形成自支撑结构,设置干燥温度为60℃时间为10h,预氧化温度在260℃时间为3h,然后将干燥和预氧化处理后的有机纤维毡前驱体从蜂窝焊板中取出,放入管式炉中碳化,碳化温度为700℃时间为2h。

37.本实施例5得到的锡量子点嵌入氮掺杂碳纳米纤维负极材料的碳纳米纤维直径在50~100nm之间,其具有良好的柔性可以进行180

°

弯曲,其中锡量子点直径为在1.0~2.0nm之间。

38.将本实施例5的锡量子点嵌入氮掺杂碳纳米纤维负极材料与金属钠片组装成半电池,在0.01-2v,2c下,首次放电比容量高达554.9mah/g,循环50圈后,容量保持率可高达93.1%;与磷酸钒钠组装全电池,以负极计算,在2c下以约400 mah/g的比容量循环了300圈。

39.对比例锡/碳复合纳米纤维负极材料的制备方法,包括步骤:(1)将聚丙烯腈和有机溶剂配制成溶液,形成碳源前驱体溶液;称取聚丙烯腈0.5g,二甲基亚砜10g;(2)在碳源前驱体溶中加入锡源溶液,加热搅拌均匀,形成静电纺丝溶液,进行静电纺丝得到有机纤维毡前驱体;锡源溶液为二水合氯化锡,加入量为0.3g;加热搅拌温度在40-80℃,搅拌转速在500-700rpm,静电纺丝参数如下:高压为15kv,针板距在18cm,推注速度在0.8mm/min,注射器使用10ml规格;(3)将步骤(2)所得有机纤维毡前驱体采用夹压法进行干燥和预氧化,然后在管式炉中碳化得到锡量子点嵌入氮掺杂碳纳米纤维负极材料。

40.对比例得到的锡/碳复合纳米纤维负极材料的纳米纤维直径为200nm左右,锡颗粒的直径为30nm左右。

41.结合实施例1~5以及对比例可以看出,采用本发明的锡量子点嵌入氮掺杂碳纳米纤维负极材料的制备方法具有以下优点:(1)本实施例相比于对比例,纳米纤维的直径更加小,柔性更强。

42.(2)本实施例相比于对比例,纳米纤维中锡颗粒的直径明显更小,更小颗粒的锡颗粒有助于提高电池的循环稳定性和倍率性能。

43.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。