1.本发明涉及一种减少钕铁硼磁体裂纹的方法。

背景技术:

2.钕铁硼永磁是当前工业化生产中综合性能较优的磁性材料之一,是产量最高、应用也最为广泛的稀土永磁材料。烧结工艺改进钕铁硼粉末间的接触性质,提高强度,使磁体具有高性能的显微组织特征。通常,将磁体毛坯加热到粉末基体相熔点以下的温度并保温一段时间。

3.当圆柱形的钕铁硼毛坯直径尺寸大于60mm或者加料重量大于800g时,使用普通烧结冷却方法容易产生表面裂纹或者内部裂纹,严重影响毛坯收率。

4.cn101364464a公开了一种大尺寸耐腐蚀钕铁硼永磁材料的制造方法,采用大极头压机和高压等静压成型工艺,使得大尺寸毛坯可以生产。但是,该方法依然容易出现表面裂纹或者内部裂纹。

5.cn103887054a公开了一种大尺寸钕铁硼磁钢制备方法。一级时效升温阶段采用了阶梯升温工艺并且增加了140~180℃保温平台,使大尺寸磁体在升温过程中均匀受热,降低了内应力。但是,该方法仅能在一定程度上减少裂纹。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种减少钕铁硼磁体裂纹的方法,该方法可以使得大尺寸钕铁硼磁体产生的表面裂纹或内部裂纹的数量明显降低,提高钕铁硼磁体的合格率。本发明采用如下技术方案实现上述目的。

7.本发明提供一种减少钕铁硼磁体裂纹的方法,包括以下步骤:

8.(1)提供某一方向上的尺寸大于60mm的钕铁硼磁体毛坯;

9.(2)将所述毛坯置于真空度小于0.1pa的环境中;

10.(3)以2~5℃/min的第一升温速率升温至第一温度260~300℃,保温30~100min;

11.(4)以1~3.5℃/min的第二升温速率升温至第二温度600~900℃,保温60~380min;

12.(5)以0.5~2.5℃/min的第三升温速率升温至第三温度1000~1100℃,保温30~100min。

13.根据本发明所述的方法,优选地:

14.第一升温速率为2~4℃/min;

15.第二升温速率为1.5~3℃/min;

16.第三升温速率为1~2℃/min。

17.根据本发明所述的方法,优选地:

18.第一温度为290~300℃;

19.第二温度为700~890℃;

20.第三温度为1010~1050℃。

21.根据本发明所述的方法,优选地,还包括如下步骤:

22.(6)将步骤(5)所得产物保持在真空度小于0.1pa的环境中,自然冷却至200~300℃。

23.根据本发明所述的方法,优选地,所述毛坯为直径大于60mm的圆柱体。

24.根据本发明所述的方法,优选地,所述毛坯为长度大于60mm的长方体或者边长大于60mm的的正方体。

25.本发明还提供一种减少钕铁硼磁体裂纹的方法,优选地,包括以下步骤:

26.(1)提供重量大于800g的钕铁硼磁体毛坯;

27.(2)将所述毛坯置于真空度小于0.1pa的环境中;

28.(3)以2~5℃/min的第一升温速率升温至第一温度260~300℃,保温30~100min;

29.(4)以1~3.5℃/min的第二升温速率升温至第二温度600~900℃,保温60~380min;

30.(5)以0.5~2.5℃/min的第三升温速率升温至第三温度1000~1100℃,保温30~100min。

31.根据本发明所述的方法,优选地:

32.第一升温速率为2~4℃/min;

33.第二升温速率为1.5~3℃/min;

34.第三升温速率为1~2℃/min。

35.根据本发明所述的方法,优选地:

36.第一温度为290~300℃;

37.第二温度为700~890℃;

38.第三温度为1010~1050℃。

39.根据本发明所述的方法,优选地,还包括如下步骤:

40.(6)将步骤(5)所得产物保持在真空度小于0.1pa的环境中,自然冷却至200~300℃。

41.本发明的方法通过严格控制升温速率、保温阶段以及冷却方式,减少了大尺寸钕铁硼磁体表面裂纹或内部裂纹,从而提高产品合格率。

具体实施方式

42.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

43.本发明所述的“真空”,是指绝对真空度;其数值越小,表示真空度越高。惰性气体优选为氩气。

44.对于小尺寸或重量较轻的钕铁硼磁体,烧结工艺产生裂纹的概率比较低,但对于大尺寸或重量较大的钕铁硼磁体,烧结工艺容易产生裂纹。这些裂纹包括表面裂纹和内部裂纹。因此,非常有必要减少大尺寸或重量较大的钕铁硼磁体裂纹。本发明提供一种减少钕铁硼磁体裂纹的方法,包括如下步骤:提供钕铁硼磁体毛坯步骤、烧结步骤和自然冷却步骤。下面进行详细描述。

45.<提供钕铁硼磁体毛坯步骤>

46.在本发明中,提供某一方向上的尺寸大于60mm的钕铁硼磁体毛坯,或提供重量大于800g的钕铁硼磁体毛坯。对于这样的大尺寸或重量较大的钕铁硼磁体毛坯,采用普通的烧结方法,容易产生表面裂纹和内部裂纹,严重影响毛坯收率。

47.本发明的钕铁硼磁体毛坯可以为在某一方向上的尺寸大于60mm的毛坯,优选为在某一方向上的尺寸大于100mm的毛坯,更优选为在某一方向上的尺寸大于140mm的毛坯。

48.在某些实施方案中,毛坯可以为直径大于60mm的圆柱体。在另一些的实施方案中,毛坯可以为直径大于100mm的圆柱体。在再一些的实施方案中,毛坯可以为直径大于140mm的圆柱体。

49.在某些实施方案中,毛坯可以为长度大于60mm的长方体或者边长大于60mm的的正方体。在另一些实施方案中,毛坯可以为边长大于100mm的的正方体。在再一些实施方案中,毛坯可以为边长大于140mm的的正方体。

50.在某些实施方案中,本发明的毛坯的重量大于800g。在另一些实施方案中,毛坯的重量大于900g。在另一些实施方案中,毛坯的重量大于等于1000g。

51.本发明中的钕铁硼磁体所需原料没有特别限定,可以为本领域已知的那些。优选地,钕铁硼磁体所需原料由以下重量份的组分组成:prnd 30~35wt%、zr 0.15~0.2wt%、cu 0.15~0.2wt%、co 1~1.5wt%、b 0.5~1wt%、al 1~1.5wt%、不可避免的杂质以及fe余量。prnd的重量比例为1:3。本发明的钕铁硼磁体毛坯可以通过本领域已知的熔炼工序、破碎工序和成型工序获得,在此不做赘述。

52.<烧结步骤>

53.本发明的烧结步骤包括:将所述毛坯置于真空度小于0.1pa的环境中,经过第一升温保温阶段、第二升温保温阶段和第三升温保温阶段得到烧结产物。经过大量研究和实验发现,通过调整升温速率、升温和保温阶段可以减少钕铁硼磁体裂纹,提高钕铁硼磁体的合格率。

54.本发明的烧结步骤可以在真空烧结炉中进行。毛坯所处环境的真空度小于0.1pa,优选为小于等于0.05pa。

55.第一升温保温阶段

56.以2~5℃/min的第一升温速率从室温(例如25℃)升温至第一温度260~300℃。第一升温速率可以为2~5℃/min,优选为2~4.5℃/min,更优选为2~4℃/min。第一温度可以为260~300℃,优选为280~300℃,更优选为290~300℃。在第一温度下保温,在该阶段中,保温时间可以为30~100min,优选为30~90min,更优选为40~90min。这样有利于减少钕铁硼磁体裂纹。

57.根据本发明的一个实施方式,以2~5℃/min的第一升温速率升温至第一温度260~300℃,保温30~100min。根据本发明的另一个实施方式,以2.5~4.5℃/min的第一升温速率升温至第一温度270~295℃,保温45~90min。根据本发明的再一个实施方式,以3.5~4.0℃/min的第一升温速率升温至第一温度270~290℃,保温50~80min。

58.第二升温保温阶段

59.以1~3.5℃/min的第二升温速率从第一温度260~300℃升温至第二温度600~900℃。第二升温速率可以为1~3.5℃/min,优选为1.5~3℃/min,更优选为1.5~2℃/min。

第二温度可以为600~900℃,优选为700~890℃,更优选为800~890℃。在第二温度下保温,在该阶段中,保温时间可以为60~380min,优选为80~360min,更优选为100~300min。这样有利于减少钕铁硼磁体裂纹。

60.根据本发明的一个实施方式,以1.2~3℃/min的第二升温速率升温至第二温度600~900℃,保温60~380min。根据本发明的另一个实施方式,以1~2.5℃/min的第二升温速率升温至第二温度680~900℃,保温80~380min。根据本发明的再一个实施方式,以1.5~1.8℃/min的第二升温速率升温至第二温度750~890℃,保温100~320min。

61.第三升温保温阶段

62.以0.5~2.5℃/min的第三升温速率从第二温度600~900℃升温至第三温度1000~1100℃。第三升温速率可以为0.5~2.5℃/min,优选为0.5~2℃/min,更优选为1~2℃/min。第三温度可以1000~1100℃,优选为1000~1050℃,更优选为1010~1050℃。在第三温度下保温,在该阶段中,保温时间可以为30~100min,优选为30~90min,更优选为50~80min。这样有利于减少钕铁硼磁体裂纹。

63.根据本发明的一个实施方式,以0.5~2.5℃/min的第三升温速率升温至第三温度1000~1100℃,保温30~100min。根据本发明的另一个实施方式,以0.8~2℃/min的第三升温速率升温至第三温度1010~1080℃,保温30~90min。根据本发明的再一个实施方式,以1~2.5℃/min的第三升温速率升温至第三温度1020~1060℃,保温40~80min。

64.<自然冷却步骤>

65.通常情况下,采用风冷的方式对钕铁硼磁体。这样容易产生裂纹。本发明惊喜地发现,将上述步骤所得产物保持在真空度小于0.1pa的环境中,自然冷却至200~300℃。这样有利于减少钕铁硼磁体裂纹。

66.根据本发明的一个具体实施方式,本发明的减少钕铁硼磁体裂纹的方法,包括以下步骤:

67.(1)提供某一方向上的尺寸大于60mm的钕铁硼磁体毛坯;

68.(2)将所述毛坯置于真空度小于0.1pa的环境中;

69.(3)以2~5℃/min的第一升温速率升温至第一温度260~300℃,保温30~100min;

70.(4)以1~3.5℃/min的第二升温速率升温至第二温度600~900℃,保温60~380min;

71.(5)以0.5~2.5℃/min的第三升温速率升温至第三温度1000~1100℃,保温30~100min;

72.(6)将步骤(5)所得烧结产物保持在真空度小于0.1pa的环境中,自然冷却至200~300℃。

73.根据本发明的另一个具体实施方式,本发明的减少钕铁硼磁体裂纹的方法,包括以下步骤:

74.(1)提供重量大于800g的钕铁硼磁体毛坯;

75.(2)将所述毛坯置于真空度小于0.1pa的环境中;

76.(3)以2~5℃/min的第一升温速率升温至第一温度260~300℃,保温30~100min;

77.(4)以1~3.5℃/min的第二升温速率升温至第二温度600~900℃,保温60~380min;

78.(5)以0.5~2.5℃/min的第三升温速率升温至第三温度1000~1100℃,保温30~100min;

79.(6)将步骤(5)所得烧结产物保持在真空度小于0.1pa的环境中,自然冷却至200~300℃。

80.《测试方法》

81.裂纹测定:使用人工酒精擦拭,观察磁体的表面裂纹;使用超声波探测设备探测磁体的内部裂纹。裂纹包括表面裂纹和内部裂纹。

82.实施例1

83.(1)提供直径为120mm的圆柱形钕铁硼磁体毛坯(33wt%的prnd、0.19wt%的zr、0.19wt%的cu、1.34wt%的co、0.95wt%的b、1.2wt%的al和余量fe)。pr和nd的重量比例为1:3。

84.(2)将毛坯置入真空烧结炉,将真空度控制在小于0.1pa。

85.(3)以3℃/min的升温速率升温至300℃,保温60min。

86.(4)以1.5℃/min的升温速率升温至850℃,并保温200min。

87.(5)以2℃/min的升温速率升温至1050℃,保温60min。

88.(6)保持真空度小于0.1pa,自然冷却至300℃。

89.实施例2

90.(1)提供边长为120mm的正方体钕铁硼磁体毛坯(33wt%的prnd、0.19wt%的zr、0.19wt%的cu、1.34wt%的co、0.95wt%的b、1.2wt%的al和余量fe)。

91.(2)将毛坯置入真空烧结炉,将真空度控制在小于0.1pa。

92.(3)以3℃/min的升温速率升温至300℃,保温60min。

93.(4)以1.5℃/min的升温速率升温至850℃,并保温200min。

94.(5)以2℃/min的升温速率升温至1050℃,保温60min。

95.(6)保持真空度小于0.1pa,自然冷却至300℃。

96.实施例3

97.(1)提供重量为1000g的圆柱形钕铁硼磁体毛坯(33wt%的prnd、0.19wt%的zr、0.19wt%的cu、1.34wt%的co、0.95wt%的b、1.2wt%的al和余量fe)。

98.(2)将毛坯置入真空烧结炉,将真空度控制在小于0.1pa。

99.(3)以3℃/min的升温速率升温至300℃,保温60min。

100.(4)以1.5℃/min的升温速率升温至850℃,并保温200min。

101.(5)以2℃/min的升温速率升温至1050℃,保温60min。

102.(6)保持真空度小于0.1pa,自然冷却至300℃。

103.比较例1~6

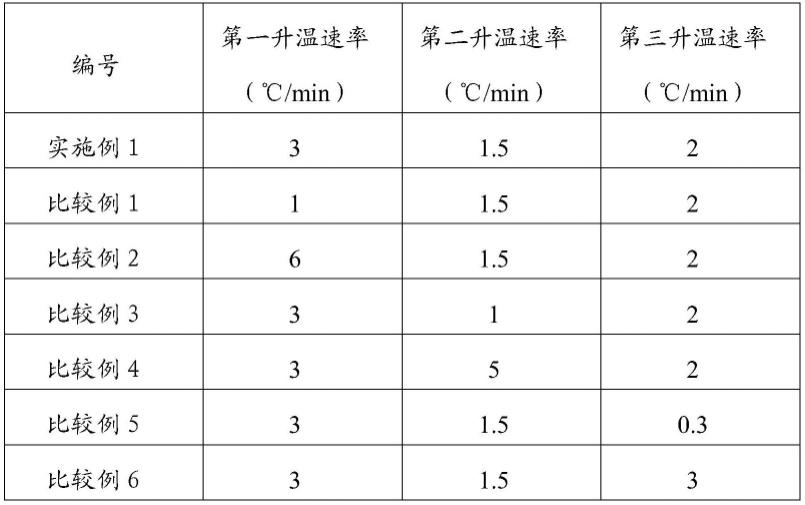

104.除了表1所述参数之外,其余步骤与实施例1相同。

105.表1

[0106][0107]

比较例7

[0108]

除了步骤(6)采用充氩气风冷之外,其余步骤与实施例1相同。

[0109]

比较例8

[0110]

除了省略步骤(4)之外,其余步骤与实施例1相同。

[0111]

表2

[0112]

编号钕铁硼磁体毛坯个数有裂纹的磁体个数合格率%实施例11000100实施例2100199实施例3100199比较例1100397比较例2100298比较例3100298比较例4100397比较例5100298比较例6100496比较例7100397比较例8100595

[0113]

由表可知,烧结条件对于钕铁硼磁体的裂纹的形成具有显著影响。本发明的烧结条件可以减少钕铁硼磁体裂纹,乃至不产生裂纹。

[0114]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。