1.本发明涉及一种风电叶片,特别是一种风轮的流线型叶片加强结构。

背景技术:

2.叶片是风力发电机组的关键部件之一,主要通过气体自然风的风速为动能吹动叶片旋转,通过叶片旋转的动能力量转动发电机产生电力。传统的风力发电机叶片通常是设计成曲面结构,并且在叶片与轮毂之间设置变桨结构。现有技术主要存在以下缺陷:(1)如果在叶片和轮毂之间设置变桨结构,就无法在相邻叶片之间设置拉绳进行拉紧,否则叶片一旦变桨,就会带动拉绳产生扭转;(2)现有的轮毂都是普通的球形轮毂,轮毂与叶片之间无法设置前撑,而且现有也没有设置前撑的相关技术,如果不设置前撑,针对大型风叶,很容易在强风作用下发生摆动,增加抗弯扭强度,进而易折损叶片,并使塔架受损;(3)现有的叶片通常在强风下会强行关闭发电机,防止叶片受到较大冲击力,尤其是叶片内的叶茎会在强风下产生摆动,且正反面受力会大大提高疲劳性。

技术实现要素:

3.本发明的目的是克服现有技术的上述不足而提供一种抗弯扭强度大,抗疲劳,稳定性高,安全性高的风轮的流线型叶片加强结构。

4.本发明的技术方案是:一种风轮的流线型叶片加强结构,包括至少两个与轮毂连接的叶片,叶片呈流线型;每相邻叶片的迎风面和/或背风面之间设有环向拉绳,环向拉绳处于拉紧状态。

5.进一步,所述轮毂的前端设有前向主支架,前向主支架与每个叶片之间设有前撑;前向主支架与轮毂之间设有前向斜支架。

6.进一步,所述轮毂的前端设有前向主支架,前向主支架与每个叶片之间设有前撑和前向拉绳,前向拉绳处于拉紧状态。

7.进一步,所述前向拉绳的长度大于前撑的长度,前向拉绳与叶片之间的夹角小于前撑与叶片之间的夹角。

8.进一步,所述前向主支架与每个叶片之间连接至少两根前向拉绳,且所述前撑位于至少两根前向拉绳之间。

9.进一步,所述叶片包括叶身和尾翼,尾翼能够沿叶身转动,实现变桨。

10.进一步,所述叶身内设有叶茎,所述环形拉绳穿过叶身与叶茎连接;且环形拉绳连接于相邻叶片的叶茎之间;所述叶茎为沿长度方向设置的桁架,桁架的一端从叶片内延伸出与轮毂连接;所述前撑通过连接组件与所述叶茎连接。

11.进一步,所述环向拉绳的连接点设于叶身远离尾翼转动方向的那一面,即尾翼朝叶片的迎风面转动时,环形拉绳的连接点设于叶身的背风面。

12.进一步,所述叶身在与环向拉绳连接的位置设有连接件,连接件上设有拉环。

13.进一步,所述前撑的外部设有导流罩。

14.进一步,所述导流罩为机翼结构。

15.本发明的有益效果:一方面通过设置环向拉绳,形成环绳结构,能够大大消除叶茎正反向受力的疲劳影响,通过在风轮的前部与叶片之间设置前撑和前向拉绳,能够大大提高风轮的稳定性,避免叶茎摆动,而且通过与环向拉绳结合,能够使风轮具有足够的强度,大大提高寿命和安全性,降低故障率,进而保证塔架等其他结构的安全性。另一方面,通过将尾翼设计成变桨结构,可在叶身的任意位置设置环向拉绳,从而不会使拉绳发生扭转,还能实现变桨。

附图说明

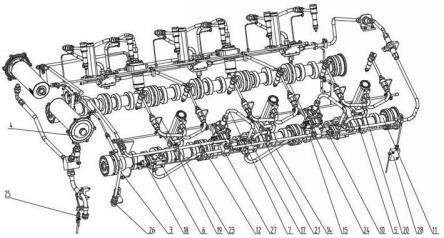

16.图1是本发明实施例的风轮整体结构示意图;图2是本发明实施例尾翼转动的动作图;图3是本发明实施例的整体侧视图;图4是本发明实施例环向拉绳的连接结构示意图;图5是本发明实施例前撑与前撑座的连接结构示意图;图6是本发明实施例前撑与叶茎的连接结构示意;图7是图6所示实施例的侧视图;图8是本发明实施例前向拉绳与前绳座的连接结构示意图。

17.附图标识说明:1.叶片;2.轮毂;3.环向拉绳;4.叶茎;5.前向主支架;6.前向斜支架;7.前撑;8.前向拉绳;9. 连接组件;11.叶身;12.尾翼;41.护板;42.拉环;43.锁绳器;51.前撑座;71.撑杆;72.导流罩;81.前绳座;91.撑座底管;92.连接座;93.前撑螺组。

具体实施方式

18.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

19.如图1所示:一种风轮的流线型叶片加强结构,包括至少两个与轮毂2连接的叶片1,叶片1呈流线型;每相邻叶片1的背风面之间设有环向拉绳3,环向拉绳3处于拉紧状态。

20.上述方案具有以下优点:由于环向拉绳处于拉紧状态,为单向受力,当绳索拉紧叶片,那叶片所受的应力就由环向拉绳承担,从而消除了风轮正反向受力的疲劳影响,大大提高叶风轮的使用寿命。其中环向拉绳优选为钢丝绳。

21.如图2所示:本实施例中,叶片1包括叶身11和尾翼12,尾翼12与叶身11通过铰链连接,尾翼和叶身相结合共同形成截面形状为水滴状的流线型叶片。叶身11的内腔设有桁架结构的叶茎4,能够提高叶片的强度,且桁架重量轻,抗弯扭力强。叶茎4的一端从叶片内延伸出,延伸出的那一端设有法兰,与轮毂2法兰连接。

22.本实施例中,通过将尾翼12设计成可转动的结构,这样就能通过尾翼实现变桨,而叶身为定桨结构,因此环向拉绳连接于叶身上,当风轮旋转时,由于叶身不变桨,环向拉绳就不会产生扭转,从而保证环向拉绳的拉紧力。而传统的叶片要么全是定桨结构,要么就是叶片与轮毂之间设计变桨结构,这样当环向拉绳连接于叶片上时,叶片一旦变桨就会带动拉绳转动,使拉绳产生扭力,本发明通过将尾翼设计成变桨结构,环向拉绳连接于叶身上就不会受到变桨的影响。

23.本实施例中,尾翼12与叶身11相对的那一面均设有封板,防止进水。尾翼的上部和叶身的上部通过铰链连接,叶身内设有传动机构,例如通过蜗轮与蜗杆啮合,将蜗轮的旋转转化成蜗杆的直线运动,蜗杆再与连杆活动连接,连杆再与尾翼活动连接,将尾翼顶开或收回。由于尾翼沿叶身向上转动,即顺时针转动,因此环形拉绳连接于叶身的背风面,这样在尾翼转动时不会受到环形拉绳的影响。

24.具体地,环形拉绳3是连接于叶身内的叶茎4上,而不是连接于叶身的外部,环形拉绳3穿过叶身的蒙皮与另一叶片内的叶茎4连接,这是由于叶茎上存在多个焊点,通过环形拉绳的拉紧,能够彻底消除叶茎的正反向受力疲劳。

25.如图4所示:本实施例的风轮优选设计四个叶片1,各叶片对称设置,每相邻叶片1之间可设置一根或多根环向拉绳3。环向拉绳3的连接方式可以是:在叶茎4的杆体上设置护板41,护板上连接有拉环42,拉环42倾斜设置,与环向拉绳3的倾斜角度平行。环向拉绳3穿过拉环42,并在拉环42附近形成双股绳索,采用锁绳器43锁紧即可。环形拉绳上还可设置护套等保护或加强结构。

26.如图5~图7所示:本实施例中,轮毂2的前端设有前向主支架5,前向主支架5与轮毂2之间设有前向斜支架6。前向主支架5与每个叶片1之间设有前撑7。具体地,轮毂2为桁架结构,桁架包括主框架和设于主框架上的若干个加强杆。轮毂2的前侧通过法兰连接前向主支架5。前向主支架5的前端设有用于连接前撑7的前撑座51,前撑座51为带有多个面的多面体结构,如正方体,便于在各个面设置前撑7。前撑7包括撑杆71和导流罩72,本实施例优选设置四个撑杆71,撑杆71分别设置于正方体前撑座的上下左右四个面上,撑杆71的一端通过法兰与前撑座51连接固定,另一端通过连接组件9与叶身11内的叶茎连接。具体的连接结构为:前撑的撑杆71在与叶片1连接的那一端为斜面,且斜面向前延伸出一水平面,叶茎4上连接有撑座底管91,撑座底管91连接一连接座92的一端,连接座92的另一端沿叶片的蒙皮延伸出,且在延伸端设有螺纹孔,撑杆71的水平面通过前撑螺组93与连接座92连接,从而与叶茎4连成一体。

27.每个撑杆71的外部套设有所述导流罩72,导流罩72设计成机翼形状,包括四块倾斜的面板和设置于相邻面板之间的弧形板。导流罩72可以将撑杆71完全包裹,也可设置间隙,如取消一块弧形板,使导流罩上形成间隙,这样便于安装和取下导流罩。导流罩72可通过在间隙侧与撑杆71进行焊接形成整体结构。撑杆71的两端沿导流罩72延伸出,以便于进行连接。通过设置导流罩72,能够起到保护撑杆和减少前撑所受空气阻力的双重作用。

28.如图8所示:本实施例通过设置前撑71,能够防止叶片在强风作用下发生摆动,且能够叶茎的抗弯扭强度,并且将叶片和轮毂的受力转移至前撑71上,降低叶片71、轮毂甚至是塔架的受力,大大提高叶片在强风下的抗弯扭强度,提高风轮旋转的稳定性。可以理解的是,为了进一步提高风轮旋转的稳定性,本实施例除了设置前撑外,还在前向主支架5与每个叶片1之间设置了前向拉绳8,且前向拉绳8处于拉紧状态。具体地,本实施例在每个叶片与前向主支架之间设置两根前向拉绳,一根前向拉绳连接于叶茎与位于前撑座前端的前绳座81连接;另一根前向拉绳连接于叶茎与位于前撑座后端的前绳座81连接,且前撑座通过后端的前绳座与前向主支架连接。这样一前一后的设计,就能使前撑位于两根前向拉绳之间,由于前撑设置太长的话,不仅增加重量,而且会提高风阻,而拉绳由于轻质,可连接于叶身的任意位置,因此,本实施例将前撑设计的较短,而一根前向拉绳设计的较长,另一根前

向拉绳设计的比前撑端,就可将叶片不同位置的受力转移至前撑和前向拉绳,进一步提高抗弯扭强度,防止叶片在强风作用下产生摆动。

29.综上所述,本发明一方面通过设置环向拉绳,形成环绳结构,能够大大消除叶茎正反向受力的疲劳影响,通过在风轮的前部与叶片之间设置前撑和前向拉绳,能够大大提高风轮的稳定性,避免叶茎摆动,而且通过与环向拉绳结合,能够使风轮具有足够的强度,大大提高寿命和安全性,降低故障率,进而保证塔架等其他结构的安全性。另一方面,通过将尾翼设计成变桨结构,可在叶身的任意位置设置环向拉绳,从而不会使拉绳发生扭转,还能实现变桨。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。