1.本发明涉及燃煤电站锅炉技术领域,具体涉及一种适应于四角切圆锅炉灵活调峰的燃烧系统和方法。

背景技术:

2.2021年全国发电总量81122亿千瓦时,其中火力发电达到了57450亿千瓦时,占比 70.8%。以燃煤机组为主的火力发电是我国电力能源兜底保障的和压舱石,重要性不言而喻。

3.燃煤电站锅炉的深度调峰是指锅炉最低负荷达到35%额定负荷以下,基本要求是锅炉能够在低负荷下稳定燃烧,第二层次的要求是锅炉高效燃烧,煤粉保持较高的燃烧效率,第三层次的要求是污染物如nox初始排放维持较低的水平。以上三个层次的要求是燃煤电站锅炉深度调峰运行的技术难点。但入炉煤质特性变化频繁和燃烧器低负荷稳燃性能不足导致目前燃煤电站锅炉达不到第一层次的要求。为此,如何提高燃煤电站锅炉低负荷稳燃能力成为燃煤电厂技术改进的关注点。

4.申请号为202011045487.7的发明专利《一种适应于四角切圆锅炉灵活调峰的燃烧系统和方法》,该申请中公开了在两层直流燃烧器之间布置一层燃用优质烟煤粉的旋流燃烧器,利用旋流燃烧器卷吸高温烟气能力强,自稳燃能力更佳的优点来解决低负荷稳燃的难题。

5.申请号为202110175350.1的发明专利《锅炉两侧墙上设有预燃室燃烧器的燃烧系统及燃烧方法》,该申请公开了在锅炉侧墙布置带有预燃室的旋流燃烧器,利用一次风输送高浓度煤粉进入到旋流燃烧器中。当电站锅炉需要深度调峰时,启动旋流燃烧器。

6.申请号为cn201420586490.3实用新型专利《一种电站锅炉双切圆和对冲相结合的燃烧器布置结构》,该申请公开了将对冲和切圆两种布置方式应用于电站锅炉上,可以解决大容量发电机组锅炉燃烧稳定性、经济性较低和nox排放量大等问题。

7.电站锅炉的设备较多但是技术成熟,实际的电站锅炉设备和管道布置紧凑且具有工业美学,发明人通过对已有的相关专利进行分析发现,灵活调峰技术可以归纳为直接稳燃技术和间接稳燃技术。直接稳燃技术是在炉膛中加装预燃室燃烧器,燃烧优质烟煤粉,利用预燃室喷出的火焰维持直流燃烧器火焰的稳定燃烧,需要对炉膛水冷壁挑管处理,实际操作中,预燃室燃烧器自重大,布置起来较为困难,导致改造难度大,施工周期长;间接稳燃燃技术,将煤、生物质等燃料气化,使得固体燃料变为气体燃料送入到燃烧器中燃烧,该技术实施成本较大,难度更高,对现有的电站锅炉系统场地和管道布置的要求更高。上述问题的产生根本原因是设计思路的问题,也就是发明者希望在现有的电站锅炉系统之外再布置一套独立的燃烧系统,当电站锅炉需要低负荷运行时,即可运行新布置的燃烧系统,停运原有的电站锅炉燃烧系统。在这种思想的指导下,新的燃烧系统总功率一般为原电站锅炉系统的热功率的20%~40%,导致单只旋流预燃室燃烧器尺寸较大,制造、安装费用较高,不利于现场施工,在当前煤电普遍亏损的情况下,推广应用难度加大。

技术实现要素:

8.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

9.为此,本发明的实施例提出一种施工难度小和施工周期短的适应于四角切圆锅炉灵活调峰的燃烧系统。

10.本发明的实施例提出一种工作可靠性较高的适应于四角切圆锅炉灵活调峰的燃烧方法。

11.本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统,其特征在于,包括炉膛、五层直流燃烧器和旋流燃烧器,五层所述直流燃烧器沿所述炉膛上下方向间隔布置,所述五层直流燃烧器从下至上依次为第一层直流燃烧器、第二层直流燃烧器、第三层直流燃烧器、第四层直流燃烧器和第五层直流燃烧器,每层所述直流燃烧器均包括四个分别设在所述炉膛的四角处所述直流燃烧器,所述直流燃烧器具有一次风通道;所述旋流燃烧器的数量为四个以上,至少一层所述直流燃烧器为稳燃直流燃烧器层,所述稳燃直流燃烧器层中的四个所述直流燃烧器的所述一次风通道内均设有一个所述旋流燃烧器。

12.本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统通过将至少一层直流燃烧器设置为稳燃直流燃烧器层,并在稳燃直流燃烧器层中的四个直流燃烧器的一次风通道内均设有一个旋流燃烧器,对直流燃烧器的一次风通道内的煤粉气流进行预热和点火,防止直流燃烧器在低负荷运行时着火不稳定,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统只需将旋流燃烧器安装在直流燃烧器的一次风通道内即可,与相关技术中,在锅炉炉膛上加装旋流燃烧器,需要对炉膛水冷壁挑管处理相比,由于直流燃烧器的一次风通道内没有复杂的零部件,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统在施工安装过程中,不用对直流燃烧器的一次风通道进行较大的改动,大大降低了施工难度和施工周期。

13.因此,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统具有施工难度小和施工周期短等优点。

14.在一些实施例中,所述旋流燃烧器包括导风筒、风粉管、旋流器和回流帽,所述导风筒的出口端置于所述一次风通道内,所述风粉管与所述导风筒在所述风粉管的径向上间隔布置,所述风粉管的出口端置于所述导风筒内,所述旋流器设于所述风粉管上,所述旋流器的出口端与所述导风筒连通,所述锅炉具有风道,所述旋流器的进口端通过所述风道与所述锅炉的二次风箱连通,所述旋流器用于将所述风道内的300℃~400℃的空气旋转输入所述导风筒内,所述旋流器和所述二次风箱之间设有二次风风阀,所述二次风风阀用于调节进入所述旋流器的二次风流量,所述回流帽设于所述导风筒内且位于所述风粉管的出口端处,所述回流帽与所述风粉管在所述风粉管的轴向上间隔布置。

15.在一些实施例中,所述导风筒的出口端的直径与所述一次风通道高度的比值为0.3~0.8。

16.在一些实施例中,所述导风筒为锥形筒,所述导风筒的直径沿所述导风筒的出口端至所述导风筒的进口端的方向逐渐减小。

17.在一些实施例中,所述旋流燃烧器能够喷射的火焰的最大直径与所述一次风通道的当量直径的比值为0.5~1.0;和/或所述旋流燃烧器的能够喷射的火焰的速度大于30m/s。

18.在一些实施例中,单个所述旋流燃烧器的功率与单个所述直流燃烧器的功率的比值为 0.1~0.5。

19.在一些实施例中,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统包括五台磨煤机、第一风机和输粉系统,

20.五台所述磨煤机与五层所述直流燃烧器一一对应,每台所述磨煤机与对应的所述直流燃烧器层中的四个所述直流燃烧器的所述一次风通道均连通,所述第一风机与五台磨煤机均连通,以便所述第一风机输送的一次风将所述磨煤机中的煤粉吹入对应的所述一次风通道内;

21.所述输粉系统包括储粉仓、给粉仓、输粉管、卸料机、给粉机和第二风机,所述储粉仓与所述给粉仓通过所述卸料机连通,所述给粉仓与所述输粉管通过所述给粉机连通,所述输粉管与每个所述旋流燃烧器的所述风粉管的进口端连通,所述第二风机的出风口与所述输粉管连通,以便所述给粉仓内的燃料通过所述输粉管输送至所述风粉管内。

22.本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧方法该方法基于上述任一项实施例中所述的适应于四角切圆锅炉灵活调峰的燃烧系统,包括:

23.当所述锅炉需要在额定负荷下工作时,所述旋流燃烧器为停运状态,每层所述直流燃烧器中的所述直流燃烧器为运行状态;

24.当所述锅炉需要深度调峰降低运行负荷时,首先启动至少一层所述稳燃直流燃烧器层中的所述旋流燃烧器,然后按照从上到下的顺序,停运至少一部分启动了所述旋流燃烧器的所述稳燃直流燃烧器层以外的所述直流燃烧器层,即停运与将要停运的所述直流燃烧器层相对应的所述磨煤机;

25.当所述锅炉深度调峰结束,所述锅炉运行负荷需要回升时,根据所述锅炉运行负荷要求,按照从下至上的顺序确定并启动需要运行的直流燃烧器层中的直流燃烧器,即启动的所述直流燃烧器层相对应的所述磨煤机,待所述锅炉运行负荷达到50%额定负荷以上时,可以停运所有所述旋流燃烧器,也可以继续运行。

26.本发明的实施例适应于四角切圆锅炉灵活调峰的燃烧方法具有工作可靠性高等优点。

27.在一些实施例中,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧方法包括:

28.当所述锅炉进行深度调峰,对所述稳燃直流燃烧器层中的四台所述旋流燃烧器进行点火启动时,首先,启动所述第二风机,保持所述给粉机停机状态,所述第二风机产生的一次风对所述稳燃直流燃烧器层中的其中一台所述旋流燃烧器的所述风粉管吹扫1min~3 min,等待一次风风压稳定后,停运所述第二风机;其次,启动所述旋流燃烧器的所述二次风风阀,开度5%~10%,启动所述第二风机,稳定30s~60s后,启动所述旋流燃烧器的点火油枪,观察燃油火焰稳定;然后,启动所述给粉机,使给粉仓内的燃料在所述第二风机的作用下输送至所述旋流燃烧器内并被燃油火焰点燃,加大所述旋流燃烧器的所述二次风风阀开度和所述给粉机频率,所述给粉机频率达到额定功率后不再提高,同时所述二次风风阀提高到预设开度后也不再增加,配入的旋流二次风量按照过量空气系数≯1设计,从而保证火焰富含co、h2、ch4等还原性气氛,减少nox生成;最后,按照同样的方法,依次点燃剩余的三台所述旋流燃烧器,等待四台所述旋流燃烧器全部点燃后,停运所述四只所述旋流燃烧器的

点火油枪,停止伴油燃烧。

29.在一些实施例中,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧方法,该方法基于上述任一实施例中所述的适应于四角切圆锅炉灵活调峰的燃烧系统,包括:

30.当所述风粉管内通入热值为2000kcal/kg~4000kcal/kg的燃料时,所述旋流器的旋流强度为0.6~1.0;

31.当所述风粉管内通入热值为3500kcal/kg~5000kcal/kg的燃料时,所述旋流器的旋流强度为0.6~3.0;

32.当所述风粉管内通入热值大于等于5000kcal/kg的燃料时,所述旋流燃烧器的旋流强度小于等于0.6。

附图说明

33.图1是本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统的结构示意图。

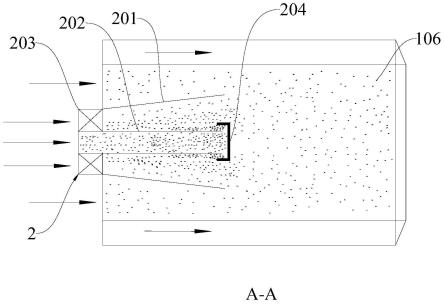

34.图2是图1是图1中a-a的剖视图。

35.附图标记:

36.适应于四角切圆锅炉灵活调峰的燃烧系统100;

37.直流燃烧器1;第一层直流燃烧器101;第二层直流燃烧器102;第三层直流燃烧器103;第四层直流燃烧器104;第五层直流燃烧器105;一次风通道106;二次风通道107;

38.旋流燃烧器2;导风筒201;风粉管202;旋流器203;回流帽204;

39.第一磨煤机301;第二磨煤机302;第三磨煤机303;第四磨煤机304;第五磨煤机305;

40.输粉系统4;储粉仓401;给粉仓402;输粉管403;第二风机404;卸料机405;给粉机406;

41.第一风机5。

具体实施方式

42.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

43.下面参照附图来详细描述本技术的技术方案。

44.如图1和图2所示,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100包括炉膛(图中未示出)、五层直流燃烧器和旋流燃烧器2。五层直流燃烧器沿炉膛上下方向间隔布置,五层直流燃烧器从下至上依次为第一层直流燃烧器101、第二层直流燃烧器102、第三层直流燃烧器103、第四层直流燃烧器104和第五层直流燃烧器105,每层直流燃烧器均包括四个分别设在炉膛的四角处直流燃烧器,直流燃烧器具有一次风通道106。

45.旋流燃烧器2的数量为四个以上,至少一层直流燃烧器为稳燃直流燃烧器层,稳燃直流燃烧器层中的四个直流燃烧器的一次风通道106内均设有一个旋流燃烧器2。换句话说,五层直流燃烧器层中的第一层、第二层、第三层、第四层或者第五层直流燃烧器105都可以为稳燃直流燃烧器层,又或者五层直流燃烧器中的多层直流燃烧器都可以为稳燃直流燃烧器层,只有稳燃直流燃烧器层中的四个直流燃烧器的一次风通道106内均设有一个旋流燃烧器2。

46.本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100在使用过程中,当锅炉需要在额定负荷下工作时,启动所有层的直流燃烧器,使其为运行状态,并停运所有的旋流燃烧器2,使其为停运状态;当锅炉需要深度调峰降低运行负荷时,首先启动至少一层稳燃直流燃烧器层中的旋流燃烧器2,然后将启动了旋流燃烧器2的稳燃直流燃烧器层以外的直流燃烧器层停运至少一部分。旋流燃烧器2利用其自身卷吸高温烟气能力强,自稳燃能力佳的优点对稳燃直流燃烧器层中直流燃烧器内的一次风通道106内的煤粉进行预热和点火,防止直流燃烧器在低负荷运行时着火不稳定;当锅炉深度调峰结束,锅炉运行负荷需要回升时,根据锅炉运行负荷要求,按照从下至上的顺序确定并启动需要运行的直流燃烧器层中的直流燃烧器,待锅炉运行负荷达到50%额定负荷以上时,停运所有旋流燃烧器2。

47.由此,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100通过将至少一层直流燃烧器设置为稳燃直流燃烧器层,并在稳燃直流燃烧器层中的四个直流燃烧器的一次风通道106内均设有一个旋流燃烧器2,对直流燃烧器的一次风通道106内的煤粉气流进行预热和点火,防止直流燃烧器在低负荷运行时着火不稳定,使得本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100只需将旋流燃烧器2安装在直流燃烧器的一次风通道106内即可。与相关技术中,在锅炉炉膛上加装旋流燃烧器2,需要对炉膛水冷壁挑管处理相比,由于直流燃烧器的一次风通道106内没有复杂的零部件,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100在施工安装过程中,不用对直流燃烧器的一次风通道106进行较大的改动,大大降低了施工难度和施工周期。

48.因此,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100具有施工难度小和施工周期短等优点。

49.此外,由于相关技术中的旋流燃烧器2自重大和体积大,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100为了将旋流燃烧器2放入一次风通道106内,需要将旋流燃烧器2的尺寸设计的较小,与相关技术相比,还有利于节省材料和施工成本。

50.可选地,如图所示,直流燃烧器还包括二次风通道107,二次风通道107设在一次风通道106的上方,二次风通道107所需的二次风由锅炉的二次风箱提供。

51.在一些实施例中,适应于四角切圆锅炉灵活调峰的燃烧系统100包括五台磨煤机、第一风机5和输粉系统4。五台磨煤机与五层直流燃烧器一一对应,每台磨煤机与对应的直流燃烧器层中的每个直流燃烧器的一次风通道106均连通,第一风机5与五台磨煤机均连通,以便第一风机5产生的一次风将磨煤机中的煤粉吹入对应的一次风通道106内。

52.输粉系统4包括储粉仓401、给粉仓402、输粉管403、卸料机405、给粉机406和第二风机404,储粉仓401与给粉仓402通过卸料机405连通,给粉仓402与输粉管403通过给粉机406连通,输粉管403与每个旋流燃烧器2的风粉管202的进口端连通,第二风机404的出风口与输粉管403连通,以便给粉仓402内的燃料通过输粉管403输送至风粉管202内。

53.例如,如图1所示,磨煤机具有五台,从下至上依次为第一磨煤机301、第二磨煤机 302、第三磨煤机303、第四磨煤机304和第五磨煤机305。第一磨煤机301和第一层直流燃烧器101中的每个直流燃烧器的一次风通道106连通,以便第一风机5产生的一次风将第一磨煤机301中的煤粉吹入第一层直流燃烧器101中的所有直流燃烧器的一次风通道106 内;第二磨煤机302和第二层直流燃烧器102中的每个直流燃烧器的一次风通道106连通,以便第一风机5产生的一次风将第二磨煤机302中的煤粉吹入第二层直流燃烧器102中的所有直流

燃烧器的一次风通道106内;第三磨煤机303和第三层直流燃烧器103中的每个直流燃烧器的一次风通道106连通,以便第一风机5产生的一次风将第三磨煤机303中的煤粉吹入第三层直流燃烧器103中的所有直流燃烧器的一次风通道106内;第四磨煤机304 和第四层直流燃烧器104中的每个直流燃烧器的一次风通道106连通,以便第一风机5产生的一次风将第四磨煤机304中的煤粉吹入第四层直流燃烧器104中的所有直流燃烧器的一次风通道106内;第五磨煤机305和第五层直流燃烧器105中的每个直流燃烧器的一次风通道106连通,以便第一风机5产生的一次风将第五磨煤机305中的煤粉吹入第五层直流燃烧器105中的所有直流燃烧器的一次风通道106内。

54.旋流燃烧器2的输粉系统4为所有的旋流燃烧器2提供燃料,储粉仓401内储存的粉状燃料由卸料机405输送进入给粉仓402,给粉仓402的粉状燃料由给料机406输送进入输粉管403,第二风机404出口吹出的一次风吹动输粉管403内的燃料进入风粉管202内。储粉仓401内的粉状燃料可以为外购优质动力烟煤、生物质粉体或者电站磨煤机自产的高灰低热值煤粉。

55.由此,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100,通过将旋流燃烧器2的输粉系统4设置成独立的输粉系统4,以向旋流燃烧器2内输入不同燃烧介质,使得本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100的旋流燃烧器2所需燃料的使用范围较大。

56.在一些实施例中,旋流燃烧器2包括导风筒201、风粉管202、旋流器203和回流帽204,导风筒201的出口端置于一次风通道106内,风粉管202与导风筒201在风粉管202的径向上间隔布置,风粉管202的出口端置于导风筒201内。旋流器203设于风粉管202上,旋流器203的出口端与导风筒201连通,锅炉风机与风道连接,旋流器203的进口端通过风道与锅炉的二次风箱连通,旋流器203用于将风道内的300℃~400℃的空气旋转输入导风筒201内,旋流器203和二次风箱之间设有二次风风阀,二次风风阀用于调节进入旋流器203的二次风流量。回流帽204设于导风筒201内且位于风粉管202的出口端处,回流帽204与风粉管202在风粉管202的轴向上间隔布置。

57.例如,如图1和图2所示,第一风机5产生的一次风将煤粉吹入直流燃烧器的一次风通道106内。第二风机404产生的一次风将输粉管403内的燃料吹入风粉管202内,煤粉气流经过风粉管202由风粉管202和回流帽204组成的回流通道逆喷进入导风筒201内。风道内300℃~400℃空气经过旋流器203进入导风筒201,使空气流成为具有切向速度的旋转气流,旋转的空气流经过导风筒201与导风筒201内进入的煤粉气流混合燃烧,然后进入直流燃烧器的一次风通道106内,对一次风通道106的煤粉进行预热和点火。

58.由此,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100利用旋流燃烧器2 卷吸高温烟气能力强,自稳燃能力更佳的优点来解决直流燃烧器在低负荷稳燃的问题,使得本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100的工作可靠性高。

59.在一些实施例中,导风筒201的出口端的直径与一次风通道106高度的比值为0.3~0.8。

60.例如,导风筒201出口端的直径与一次风通道106高度的比值为0.5。通过将导风筒201 的出口端的直径与一次风通道106高度的比值进行合理的设置,可以防止旋流燃烧器2喷出的燃烧火焰和直流燃烧器内的一次风通道106的内壁充分接触,而使直流燃烧器一次

风通道106发生过热变形,有利于提高本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100的工作可靠性。

61.可选地,导风筒201为锥形筒,导风筒201的直径沿导风筒201的出口端至导风筒201 的进口端的方向逐渐减小。

62.例如,如图2所示,通过将导风筒201设置成锥形筒,有利于旋流燃烧器2喷射的火焰的扩散,提高旋流燃烧器2的稳燃效果。

63.在一些实施例中,旋流燃烧器2能够喷射的火焰的最大直径与一次风通道106的当量直径的比值为0.5~1.0。

64.例如,旋流燃烧器2能够喷射的火焰的最大直径与一次风通道106的当量直径的比值为0.8。通过将旋流燃烧器2能够喷射的火焰的最大直径与一次风通道106的当量直径的比值进行合理的设置,可以防止旋流燃烧器2喷出的旋流火焰和一次风通道106的内壁充分接触,而使直流燃烧器一次风通道106发生过热变形,进一步提高本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100深度调峰时的工作可靠性。

65.在一些实施例中,旋流燃烧器2的能够喷射的火焰的速度大于30m/s。

66.在一些实施例中,单个所述旋流燃烧器2的功率与单个所述直流燃烧器的功率的比值为0.1~0.5。

67.例如,单个所述旋流燃烧器2的功率与单个所述直流燃烧器的功率的比值为0.3。可以根据实际需求将单个所述旋流燃烧器2的功率与单个所述直流燃烧器的功率的比值进行合理的设置,使旋流燃烧器2的功率与直流燃烧器的功率相匹配,有利于提高本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧系统100的工作可靠性。

68.本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧方法,该方法基于上述实施例中所述的适应于四角切圆锅炉灵活调峰的燃烧系统100,包括:

69.当锅炉需要在额定负荷下工作时,旋流燃烧器2为停运状态,每层直流燃烧器中的直流燃烧器为运行状态;

70.当锅炉需要深度调峰降低运行负荷时,首先启动至少一层稳燃直流燃烧器层中的旋流燃烧器2,然后按照从上到下的顺序,停运至少一部分启动了旋流燃烧器2的稳燃直流燃烧器层以外的直流燃烧器层,即停运与将要停运的直流燃烧器层相对应的磨煤机;

71.当锅炉深度调峰结束,锅炉运行负荷需要回升时,根据锅炉运行负荷要求,按照从下至上的顺序确定并启动需要运行的直流燃烧器层中的直流燃烧器,即启动的直流燃烧器层相对应的磨煤机,待锅炉运行负荷达到50%额定负荷以上时,可以停运所有旋流燃烧器2,也可以继续运行。

72.例如,如图1所示,第一层直流燃烧器101为稳燃直流燃烧器,第一层直流燃烧器101 中的直流燃烧器的一次风通道106内设有旋流燃烧器2。

73.当锅炉需要在额定负荷下工作时,停运所有的旋流燃烧器2,并启动五层直流燃烧器中的直流燃烧器;

74.当锅炉需要深度调峰降低运行负荷至40%额定负荷时,启动第一层直流燃烧器101中的旋流燃烧器2,然后待第一层直流燃烧器101中的旋流燃烧器2均启动后,停运第五层直流燃烧器105、第四层直流燃烧器104和第三层直流燃烧器105中的直流燃烧器。第一层直流燃烧器101中的旋流燃烧器2利用其自身的卷吸高温烟气能力强,自稳燃能力佳的优点

对第一层直流燃烧器101中的直流燃烧器进行稳燃,防止直流燃烧器在低负荷下着火不稳定;

75.当锅炉深度调峰结束,锅炉运行负荷需要回升至60%额定负荷时,启动之前停运的第三层直流燃烧器103中的直流燃烧器,第四层直流燃烧器104和第五层直流燃烧器105保持停运状态,待锅炉运行负荷达到50%额定负荷以上时,可以停运所有旋流燃烧器2,也可以继续运行。

76.当锅炉深度调峰结束,锅炉运行负荷需要回升至80%额定负荷时,按照从下至上的顺序依次启动之前停运的第三层直流燃烧器103和第四层直流燃烧器104中的直流燃烧器,第五层直流燃烧器105保持停运状态,待锅炉运行负荷达到50%额定负荷以上时,可以停运所有旋流燃烧器2,也可以继续运行。

77.当锅炉深度调峰结束,锅炉运行负荷需要回升至100%额定负荷时,按照从下至上的顺序依次启动之前停运的第三层直流燃烧器103、第四层直流燃烧器104和第五层直流燃烧器105中的直流燃烧器,待锅炉运行负荷达到50%额定负荷以上时,可以停运所有旋流燃烧器2,也可以继续运行。

78.本发明的实施例的适应于四角切圆锅炉灵活调峰的燃烧方法具有可靠性高等优点。

79.可选地,在停运旋流燃烧器2时,逐渐降低旋流燃烧器2供料器的频率,同时调减旋流燃烧器的二次风风阀门,当供料器频率降低到5hz后可直接关停供料器,第二风机继续运行,风粉管202内热一次风吹扫10~15分钟后停机,保持二次风风阀门开度在10%~20%。

80.在一些实施例中,本发明的实施例的适应于四角切圆锅炉灵活调峰的燃烧方法包括:

81.当锅炉进行深度调峰,对稳燃直流燃烧器层中的四台旋流燃烧器2进行点火启动时,首先,启动第二风机404,保持给粉机406停机状态,第二风机404产生的一次风对稳燃直流燃烧器层中的其中一台旋流燃烧器2的风粉管202吹扫1~3分钟,等待一次风风压稳定后,停运第二风机404;其次,启动旋流燃烧器2的二次风风阀,开度5%~10%,启动第二风机404,稳定30秒~60秒后,启动旋流燃烧器2的点火油枪,观察燃油火焰稳定;然后,启动给粉机406,使给粉仓402内的燃料在第二风机404的作用下输送至旋流燃烧器2 内并被燃油火焰点燃,加大旋流燃烧器2的二次风风阀开度和给粉机406频率,给粉机406 频率达到额定功率后不再提高,同时二次风风阀提高到预设开度后也不再增加,配入的旋流二次风量按照过量空气系数≯1设计,从而保证火焰富含co、h2、ch4等还原性气氛,减少nox生成;最后,按照同样的方法,依次点燃剩余的三台旋流燃烧器2,等待四台旋流燃烧器2全部点燃后,停运四只旋流燃烧器2的点火油枪,停止伴油燃烧。

82.在一些实施例中,本发明实施例的适应于四角切圆锅炉灵活调峰的燃烧方法,该方法基于上述任一项实施例中适应于四角切圆锅炉灵活调峰的燃烧系统100,包括:

83.当风粉管202内通入热值为2000kcal/kg~4000kcal/kg的燃料时,旋流器203的旋流强度为0.6~1.0;

84.当风粉管202内通入热值为3500kcal/kg~5000kcal/kg的燃料时,旋流器203的旋流强度为0.6~3.0;

85.当风粉管202内通入热值大于等于5000kcal/kg的燃料时,旋流燃烧器2的旋流强

度小于等于0.6。

86.由此,旋流燃烧器2可以根据不同热值的燃料选择不同旋流强度,以满足旋流燃烧器2 的使用需求,使得旋流燃烧器22所需的燃料的选择范围较大。

87.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

88.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

89.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

90.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

91.在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

92.尽管已经示出和描述了上述实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域普通技术人员对上述实施例进行的变化、修改、替换和变型均在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。