1.本发明涉及精细化工废水处理领域,具体涉及一种生产废水蒸发母液的处理方法。

背景技术:

2.精细化工生产废水蒸发母液处理已成为化工行业一大难题,减量化已经成为一种趋势。精细化工生产废水蒸发母液通常是指精细化工产品生产过程中产生的废水经过蒸发除盐后所得的釜液。所述精细化工产品包括但不限于医药类产品、农药类产品、染料类产品等。

3.上述蒸发母液,具体表现为高含盐量、高化学需氧量(cod)、特征污染物含量高,属于生物毒性物质,属性为危险废物。这类母液的特点决定了该废水不能通过简单的铁碳微电解、芬顿氧化等传统的方法处理,因而治理难度较大。

4.因此,需要开发一种精细化工生产废水蒸发母液的处理方法,其能够显著降低废水cod。

技术实现要素:

5.本发明的目的是克服现有技术中存在的问题,提供一种生产废水蒸发母液的处理方法,其能够显著降低废水cod。

6.为了实现以上目的,本发明提供如下技术方案。

7.一种生产废水蒸发母液的处理方法,包括以下步骤:在催化剂和氧化剂存在下,在240-280℃的温度和4.0-8.0mpa的压力下,对生产废水蒸发母液进行湿式氧化处理,得到氧化出水;以及对所述氧化出水进行后处理。

8.本发明的处理方法能够显著降低生产废水蒸发母液的化学需氧量,污染物去除率高。另外,所述生产废水蒸发母液经本发明方法处理后再次经过蒸发浓缩能够达到减量的目的。此外,本发明的工艺流程简洁、操作简单,可以满足工业生产和水处理的要求。

9.在本发明的一些实施例中,湿式氧化处理温度可为240℃、245℃、250℃、255℃、260℃、265℃、270℃、275℃或280℃。

10.在本发明中,当湿式氧化的处理温度过大时,处理压力迅速增加,操作危险性增加,并且设备投资及运行费用大幅增加。当处理温度过小时,蒸发母液中的有机物难以分解或分解速率比较慢,cod去除率不高。

11.在本发明的一些实施例中,湿式氧化处理压力可为4.0mpa、4.5mpa、5.0mpa、5.5mpa、6.0mpa、6.5mpa、7.0mpa、7.5mpa或8.0mpa。

12.在本发明中,当湿式氧化的处理压力过大时,所增加的压力对整个反应的贡献不大,而且还增加了反应容器和管道的负担。当处理压力过小时,水中溶解氧的浓度偏低,反应较慢,甚至不发生反应。

13.在一些优选实施例中,湿式氧化处理温度为250-260℃,且湿式氧化处理压力为5.0-5.5mpa。

14.在本发明限定的处理温度和压力下,湿式氧化反应速率快且反应比较完全。对废水的氧化处理效果好,废水cod显著降低,cod去除率可达到60%以上,甚至可达到80%以上。所述生产废水蒸发母液经本发明方法处理后再次经过蒸发浓缩,蒸发母液减量可达到60%以上,甚至可达到80%以上。

15.在本发明的一些实施例中,湿式氧化处理时间可为1-5h,例如可为1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h。

16.本发明的氧化剂可为湿式氧化处理通常采用的氧化剂。本发明优选采用具有氧化性的气体作为氧化剂,例如含有氧气的气体(简称含氧气体)。优选地,所述含氧气体可为空气、氧气或者含有氧气的其他不影响湿式氧化处理过程(优选不会带来污染)的气体。以氧气中氧元素的摩尔量计,所述氧化剂的摩尔用量为所述生产废水蒸发母液的化学需氧量的1~3倍,优选1~2.1倍,更优选1.19~1.35倍,其中化学需氧量以氧元素摩尔量计。

17.优选地,为了提高cod去除率,可将所述氧化剂连续缓慢地加入到反应体系中,以使湿式氧化反应彻底进行。此外,通过连续缓慢加入氧化剂,还能够避免一次性通入所有氧化剂而导致设备压力过高,造成设备制造成本增高的问题。

18.在本发明的一些实施例中,本发明的湿式氧化处理在恒温恒压下进行。

19.在本发明的一些实施例中,所述生产废水蒸发母液为精细化工产品生产时所产生的废水经过蒸发除盐之后所得到的母液。可选地,在进行蒸发除盐之前,可对所产生的废水进行预处理。

20.优选地,所述精细化工产品为医药类产品、农药类产品或染料类产品。

21.在本发明的一些实施例中,所述催化剂可为铝基催化剂、铁基催化剂、锰系催化剂或铜系催化剂,例如可为三氧化二铝、三氯化铝、羟基氧化铁、硫酸亚铁、氯化亚铁、二氧化锰、硫酸锰、硫酸铜或硝酸铜等。催化剂的用量可为所述生产废水蒸发母液质量的0.1%-1%,优选0.1%-0.5%。本发明使用的催化剂不含可溶性重金属,绿色环保,价格低廉。

22.在本发明的一些实施例中,在得到氧化出水之后且在进行后处理之前,可对所得氧化出水进行降温,优选降至20-50℃。

23.在本发明的一些实施例中,所述后处理可为蒸发浓缩。蒸发浓缩可采用单效、双效或多效浓缩装置进行,得到蒸发出水和废盐。经过后处理可使蒸发母液减量。

24.本发明的催化湿式氧化是一种治理高浓度有机废水的先进环保技术,该技术的主要原理是在一定压力和温度下,以具有氧化性的气体为氧化剂,把蒸发母液中的有机污染物氧化成co2、h2o等无毒物质。

25.与现有技术相比,本发明的有益效果:1、本发明的处理方法能够有效去除废水中的有毒污染物,显著降低废水cod,cod去除率高,可达60%以上,甚至可达到80%以上。

26.2、本发明的生产废水蒸发母液经湿式氧化处理和后处理浓缩后,所得蒸出水无毒,具有很好的可生化性。此外,后处理过程实现了蒸发母液的减量化。废水处理过程中产生的物料(如盐和蒸出水)和能源(如湿式氧化处理过程中产生的热量)可循环利用,处理成本比较低。

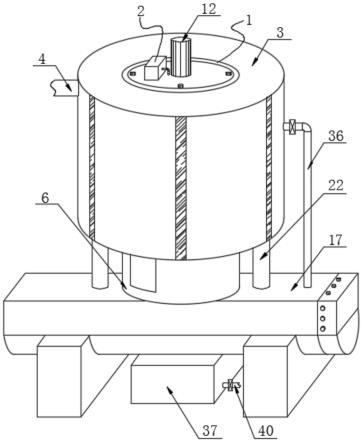

27.3、本发明的处理方法工艺流程简洁、操作简单,可以满足工业生产和废水处理的要求。此外,用于实施本发明处理方法的湿式氧化设备占地少、运行稳定。

具体实施方式

28.鉴于现有技术的不足,本专利发明人经长期研究,得以提出本发明的技术方案。下面对本发明的实施例进行描述,显然所描述的实施例仅为本发明实施例中的一部分,并非本发明的全部实施例。基于本发明中的实施例,本领域的技术人员在本发明基础上未作出创新型改进的所获得的其它实施例,都属于本发明的保护范围。

29.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的实验试剂,如无特殊说明,均为常规生化试剂;以下实施例中所用的原材料、仪器和设备等,均可通过市场购买获得或者可通过现有方法获得;所述实验试剂用量,如无特殊说明,均为常规实验操作中试剂用量;所述实验方法,如无特殊说明,均为常规方法。

30.实施例1本实施例所用废水取自内蒙古某化工厂生产废水,水质情况如下:表1 废水水质步骤1:催化湿式氧化:取烟嘧磺隆蒸发母液200ml加入容积为1000ml氧化反应器,加入0.5g七水合硫酸亚铁,通入空气使系统压力为0.6mpa,随后升温至240℃,此时系统压力为4.0mpa。调节空气流量使空气流速为300ml/min,调节排气阀门,使系统内压力保持恒定为4.0mpa。共计反应2h,总计空气通入量为36l。理论空气用量为30.8l。经计算,实际空气通气量为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的1.17倍。反应结束后得氧化出水,氧化出水为浅黄色,cod=16600mg/l,cod去除率为64.1%。

31.步骤2:后处理:实验室采用三口蒸馏烧瓶蒸发浓缩得到蒸出水和盐,蒸出水cod=4430mg/l,生化需氧量(bod)/cod=0.36,盐为浅黄色;剩余浓缩液为66 ml,作为危废处理。经计算,蒸发母液减量67%。

32.实施例2本实施例所用废水取自辽宁某化工厂生产废水,水质情况如下:表2 废水水质步骤1:

催化湿式氧化:取苯达松蒸发母液200ml加入容积为1000ml氧化反应器,加入0.4g氯化亚铁,通入空气使系统压力为1.0mpa,随后升温至250℃,此时系统压力为5.0mpa。调节空气流量使空气流速为500ml/min,调节排气阀门,使系统内压力保持恒定为5.0mpa。共计反应2h,总计空气通入量为60l。理论空气用量为45.9l。经计算,实际空气通气量为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的1.31倍。反应结束后得氧化出水,氧化出水为浅黄色,cod=10120mg/l,cod去除率为85.3%。

33.步骤2:后处理:实验室采用三口蒸馏烧瓶蒸发浓缩得到蒸出水和盐,蒸出水cod=6600mg/l,生化需氧量(bod)/cod=0.34,盐为浅黄色;剩余浓缩液为48 ml,作为危废处理。蒸发母液减量76%。

34.实施例3本实施例所用废水取自辽宁某化工厂生产废水,水质情况如下:表3 废水水质步骤1:催化湿式氧化:取医药蒸发母液100ml加入容积为1000ml氧化反应器,加入0.3g硫酸铜,通入空气使系统压力为1.0mpa,随后升温至280℃,此时系统压力为7.5mpa。调节空气流量使空气流速为350ml/min,调节排气阀门,使系统内压力保持恒定为7.5mpa。共计反应2h,总计空气通入量为42l。理论空气用量为20.8l。经计算,实际空气通气量为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的2.02倍。反应结束后得氧化出水,氧化出水为黄色,cod=23200mg/l,cod去除率为62.8%。

35.步骤2:后处理:实验室采用三口蒸馏烧瓶蒸发浓缩得到蒸出水和盐,蒸出水cod=5230mg/l,生化需氧量(bod)/cod=0.29,盐为黄色;剩余浓缩液为36 ml,作为危废处理。蒸发母液减量64%。

36.实施例4本实施例所用废水取自山东某化工厂生产废水,水质情况如下:表4 废水水质步骤1:催化湿式氧化:取医药蒸发母液200ml加入容积为1000ml氧化反应器,加入1.2g硝酸铜,通入空气使系统压力为1.0mpa,随后升温至270℃,此时系统压力为6.5mpa。调节空气流量使空气流速为700ml/min,调节排气阀门,使系统内压力保持恒定为6.5mpa。共计反应

2h,总计空气通入量为84l。理论空气用量为57.3l。经计算,实际空气通气量为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的1.47倍。反应结束后得氧化出水,氧化出水为黄色,cod=28540mg/l,cod去除率为66.8%。

37.步骤2:后处理:实验室采用三口蒸馏烧瓶蒸发浓缩得到蒸出水和盐,蒸出水cod=8831mg/l,生化需氧量(bod)/cod=0.28,盐为黄色;剩余浓缩液为67 ml,作为危废处理。蒸发母液减量66.5%。

38.实施例5本实施例所用废水取自江苏某化工厂生产废水,水质情况如下:表5 废水水质步骤1:催化湿式氧化:取染料蒸发母液200ml加入容积为1000ml氧化反应器,加入2.0g硫酸锰,通入空气使系统压力为1.0mpa,随后升温至250℃,此时系统压力为5.0mpa。调节空气流量使空气流速为350ml/min,调节排气阀门,使系统内压力保持恒定为5.0mpa。共计反应2h,总计空气通入量为42l。理论空气用量为31.2l。经计算,实际空气通气量为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的1.35倍。反应结束后得氧化出水,氧化出水为浅黄色,cod=8469mg/l,cod去除率为81.9%。

39.步骤2:后处理:实验室采用三口蒸馏烧瓶蒸发浓缩得到蒸出水和盐,蒸出水cod=3742mg/l,生化需氧量(bod)/cod=0.31,盐为黄色;剩余浓缩液为43 ml,作为危废处理。蒸发母液减量78.5%。

40.实施例6本实施例所用废水取自山东某化工厂生产废水,水质情况如下:表6 废水水质步骤1:催化湿式氧化:取染料蒸发母液200ml加入容积为1000ml氧化反应器,加入1.0g三氯化铝,通入空气使系统压力为1.0mpa,随后升温至260℃,此时系统压力为5.5mpa。调节空气流量使空气流速为350ml/min,调节排气阀门,使系统内压力保持恒定为5.5mpa。共计反应2h,总计空气通入量为42l。理论空气用量为35.3l。经计算,实际空气通气量为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的1.19倍。反应结束后得氧化出水,氧化出水为浅黄色,cod=7083mg/l,cod去除率为86.6%。

41.步骤2:后处理:实验室采用三口蒸馏烧瓶蒸发浓缩得到蒸出水和盐,蒸出水cod=4022mg/l,生化需氧量(bod)/cod=0.31,盐为黄色;剩余浓缩液为38 ml,作为危废处理。蒸发母液减量81%。

42.对比例1本对比例所用废水同实施例4,尝试改变氧化条件进行氧化,降低氧化过程中的温度和压力,考察氧化出水cod的变化情况,具体步骤如下:步骤1:催化湿式氧化:取医药蒸发母液200ml加入容积为1000ml氧化反应器,加入1.2g硝酸铜,通入空气使系统压力为0.5mpa,随后升温至200℃,此时系统压力为2.0mpa。调节空气流量使空气流速为700ml/min,调节排气阀门,使系统内压力保持恒定为2.0mpa。共计反应2h,总计空气通入量为84l。理论空气用量为57.3l。经计算,实际空气通气量为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的1.47倍。反应结束后得氧化出水,氧化出水为棕黄色,cod=56994mg/l,cod去除率为33.8%。

43.步骤2:后处理:实验室采用三口蒸馏烧瓶蒸发浓缩得到蒸出水和盐,蒸出水cod=18553mg/l,生化需氧量(bod)/cod=0.21,盐为黄色;剩余浓缩液为128ml,作为危废处理。蒸发母液减量36%。

44.本对比例与实施例4对比可知,在小于200℃的温度和小于4.0mpa的压力下,水中的有毒有机物未彻底分解,氧化效果明显变差,后续蒸发蒸出水生化性差,母液粘性较大,难以实现母液的减量化。

45.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。