1.本发明涉及污水处理的领域,尤其是涉及一种好氧生化与固液分离同步的污水处理设备及工艺。

背景技术:

2.在污水处理领域,人工驯化微生物菌群即活性污泥法,去除有机物、氨氮、总磷等污染物指标,是最经济、实用的污水处理方法。该方法通常由厌氧、好氧、回流、沉淀分离等工艺段组成,污水逐级在各工艺段停留。活性污泥菌团与污水形成混合液,先经厌/好氧生物接触氧化去除绝大部分污染物,泥水混合液在沉淀单元完成固液分离后,尾水达标排放。

3.相关技术中,采用活性污泥法或其改良工艺的污水处理设备,进行固液分离的沉淀单元设置在好氧工艺段后,且二者相互独立,分步进行。在好氧工艺段,氮和磷两种元素会发生形态的转换:1)氮化合物在有氧环境下进行硝化反应,由氨态氮转化成硝态氮,然后再经回流至缺氧段进行反硝化反应,硝态氮转化成气态氮释放至大气中,完成氨氮的去除;2)好氧环境下,聚磷菌进行有氧呼吸,不断分解体内储存的有机物,同时又从水体环境中吸取有机物以产生能量,能量物质能使聚磷菌体内adp与磷酸反应,转化成atp,此过程谓之聚磷反应,过量摄取了磷物质的菌体随剩余污泥排出污水系统,完成磷的去除。在固液分离工艺段,采用以下方法完成固液分离:一、设置足够的静态停留时间,使固态悬浮物静沉于底部;二、底部污泥进行及时充分的回流及排放,对前端菌泥进行补充及总磷的去除。然而,现有工艺及设备在实际工程应用中,工艺参数极易受外部环境影响,变得难以控制,具体为:1)进入沉淀区的混合液极易发生厌氧反应;2)沉淀区底部存在诸多盲区,沉降污泥无法及时充分地排出。这两点至少会导致以下三种不良情形:a、难以排出的底部污泥发生厌氧反应,发黑发臭,致出水感官不良或色度超标;b、混合液中的部分硝态氮,在沉淀段因厌氧发生反硝化反应产生氮气,气体附着污泥浮于液面,致出水s.s超标;c、聚磷菌在厌氧条件下,发生释磷反应,将体内磷元素返释到水体中,致出水tp超标。

4.针对上述中的相关技术,申请人认为存在以下缺陷:固液分离区的混合液极易发生厌氧反应以及底部的污泥淤积未能及时充分地排出。

技术实现要素:

5.为了减少固液分离区的混合液发生厌氧反应及底部污泥淤积,本技术提供一种好氧生化与固液分离同步的污水处理设备及工艺。

6.第一方面,本技术提供的一种好氧生化与固液分离同步的污水处理设备,采用如下的技术方案:一种好氧生化与固液分离同步的污水处理设备,包括污水处理筒,所述污水处理筒内设置有第一好氧区和固液分离区,所述第一好氧区底部设置有第一曝气装置,所述固液分离区的底部设置有第二曝气装置,所述固液分离区的中部设置有分离器,所述分离器与第二曝气装置之间形成第二好氧区,所述第二好氧区连通所述第一好氧区,所述分离器

与固液分离区的顶部之间形成沉淀区,所述分离器连接有气提回流管,所述沉淀区的上部设置有出水管。

7.通过采用上述技术方案,污水混合液在第一好氧区进行硝化反应,由氨态氮转化成硝态氮,然后进入第二好氧区,进一步进行接触好氧反应后,三相混合液上升进入分离器,在分离器的作用下进行泥、水、气三相分离后,液相向上进入沉淀区从出水管排出,气相和泥相混合液经气提回流管排出。本技术通过分离器巧妙地实现了好氧生化与固液分离同步进行,污水在进行好氧反应的同时能进行固液分离,能够减少污泥在固液分离工艺段发生厌氧反应和反硝化反应,从而减少处理后的水发黑发臭、指标超标的现象。而本技术通过分离器和气提回流管将第二曝气装置曝出的气体收集并排出,阻挡气体进入到沉淀区,降低第二曝气装置对沉淀区的污泥的沉淀的不利影响,从而使得沉淀区内的污泥能够静沉落回,减少气体附着污泥浮出液面的情况。

8.优选的,所述分离器包括集气槽和至少两层隔空交错布置的倒v形板,所述倒v形板下方形成气室,所述气室与集气槽相连,所述集气槽连接所述气提回流管。

9.通过采用上述技术方案,第二好氧区的气体上升聚集到气室内,然后汇入集气槽,集气槽的气压形成上升动力,携带混合液进入气提回流管,将混合液回流至中筒和内筒,实现能量回收,不再需要用水泵提升进行内回流,提升了设备的处理效率。

10.优选的,所述气提回流管设有多根,所述第二曝气装置设有多个,多个所述第二曝气装置和多根所述气提回流管在数量及位置上一一对应。

11.通过采用上述技术方案,第二曝气装置设置多个,能够分开控制各气提回流管的回流量。

12.优选的,所述污水处理筒包括内筒、中筒和外筒,所述内筒设置有厌氧区,所述中筒设置有微氧区,至少有一根所述气提回流管连通所述厌氧区,余下所述气提回流管连通所述微氧区。

13.通过采用上述技术方案,气提回流管将混合液回流至微氧区和厌氧区,提供微氧区和厌氧区所需要的微生物,使得污水处理循环进行,并且控制气提回流管的回流量能够控制内筒的厌氧环境和内筒的微氧环境。

14.优选的,还包括控制系统,所述第二好氧区设置有检测污水混合液溶解氧浓度的第一检测仪,所述微氧区设置有检测污水混合液溶解氧浓度的第二检测仪,所述厌氧区设置有检测污水混合液溶解氧浓度的第三检测仪,所述第一检测仪、第二检测仪、第三检测仪分别电连接所述控制系统。

15.通过采用上述技术方案,第一检测仪、第二检测仪、第三检测仪分别用于检测第二好氧区、微氧区、厌氧区的do浓度,以便随时监控、调整。

16.优选的,所述中筒和外筒皆设置有隔板,所述隔板上安装有过流泵,所述过流泵电连接所述控制系统。

17.通过采用上述技术方案,控制系统通过改变过流泵的转速调整推力,达到控制筒内混合液流速的目的,隔板保证水流朝一个方向运行,不产生逆流或紊流。

18.第二方面,本技术提供一种好氧生化与固液分离同步的污水处理工艺,采用如下的技术方案:一种好氧生化与固液分离同步的污水处理工艺包括以下步骤:

步骤1. 待处理的污水流入内筒的底部,向上形成升流,与从固液分离区气提回流过来的活性菌泥混合液混合均匀,在厌氧区内营厌氧反应,厌氧反应后的污水溢流进入中筒;步骤2. 中筒内的污水与从固液分离区气提回流过来的活性菌泥及硝化液混合,在微氧区内营反硝化反应,在反硝化菌的作用下将混合液中的硝态氮转化为气态氮溢出,实现氨氮的去除,然后污水混合液进入外筒;步骤3. 第一曝气装置对第一好氧区供氧曝气,外筒内的污水混合液在第一好氧区的有氧环境下,营好氧硝化反应,在硝化菌的作用下,污水混合液中的氨态氮转化为硝态氮等物质,然后进入到第二好氧区;步骤4. 第二曝气装置对第二好氧区供氧曝气,固液分离区的污水混合液在第二好氧区进行有氧接触反应后,上升进入分离器,在分离器的作用下进行固相、液相、气相三相分离,液相向上进入沉淀区从出水管排放,固体污泥静沉落回第二好氧区形成混合液,随曝气气体由分离器汇入集气槽,再气提回流至厌氧区和微氧区。

19.通过采用上述技术方案,本技术将好氧生化与固液分离同步进行,沉淀池需要的静态停留时间较短,从而提高污水处理效率,降低设备成本;而且通过气提回流管将气相和泥相混合液回流至厌氧区和微氧区,使得污水处理能够完成内部循环并便于调节各工艺参数,减少外部环境对工艺参数的不利影响。

20.优选的,步骤1中,实时监测内筒中do浓度,调节第二曝气装置控制混合液的气提回流量,将do值恒定在0-0.2mg/l的范围。

21.通过采用上述技术方案,通过调节第二曝气装置控制混合液的气提回流量,使得厌氧区的环境稳定在合适的范围,提高厌氧反应的效率。

22.优选的,步骤2中,实时监测中筒内do浓度,调节第二曝气装置控制混合液的气提回流量,将do值恒定在0.2-0.5mg/l范围。

23.通过采用上述技术方案,通过调节第二曝气装置控制混合液的气提回流量,使得微氧区的环境稳定在合适的范围,提高反硝化反应的效率。

24.优选的,步骤3、4中,实时监测第二好氧区内do浓度,调节第一曝气装置将第一好氧区do浓度恒定在适宜范围,间接控制第二好氧区的do浓度值在0.8-1.5mg/l范围。

25.通过采用上述技术方案,通过调节第一曝气装置将第一好氧区do浓度恒定在适宜范围,满足第一好氧区的生化反应的氧量需求的同时,控制第二好氧区的do浓度值,维持第二好氧区的环境参数在一个合适的范围,减少第二好氧区的厌氧反应。

26.综上所述,本技术包括以下至少一种有益技术效果:1. 污水混合液进入固液分离区的第二好氧区,进一步进行接触好氧反应后,一路混合液上升进入分离器,在分离器的作用下进行泥、水、气三相分离后,液相向上进入沉淀区从出水管排出,气相和泥相混合液经气提作用排出。本发明通过分离器,巧妙地实现了好氧生化与固液分离同步进行,减少沉淀单元污泥发生厌氧反应,导致发黑发臭、出水指标超标的现象;2. 通过分离器将第二好氧区的气体进行回收,用作气相和固相混合液气提回流的动力,不再需要使用水泵进行混合液回流,有效地简体了设备结构,降低设备能耗,提高设备的处理效率。

附图说明

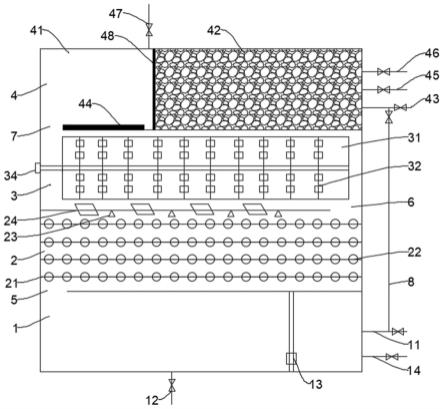

27.图1是本技术的一种好氧生化与固液分离同步的污水处理设备的平面结构示意图;图2是图1的a-a剖面示意图;图3是图1的b-b局部剖面示意图;图4是本技术的曝气装置的平面布置示意图(省略了无关部分)。

28.附图标记说明:1、内筒;2、中筒;3、外筒;4、分离器;5、气室;6、集气槽;7、集水槽;8、进水管;9、堰口;10、过水口;11、出水管;12、气提回流管;13、隔板;14、过流泵;15、第一曝气装置;16、第二曝气装置;i、第一好氧区;ii、微氧区;iii、厌氧区;iv、第二好氧区;v、沉淀区。

具体实施方式

29.以下结合附图1-4对本技术作进一步详细说明。

30.下面将结合附图以及具体实施例来详细说明本技术,在此以本技术的示意下面将结合附图以及具体实施例来详细说明本技术,在此以本技术的示意性实施例及说明用来解释本技术,但并不作为对本技术的限定。

31.本技术实施例公开一种好氧生化与固液分离同步的污水处理设备及工艺。

32.参照图1和图2,一种好氧生化与固液分离同步的污水处理设备包括污水处理筒,污水处理筒包括外筒3、设于外筒3内的中筒2和设于中筒2内的内筒1,内筒1内设置有厌氧区iii,中筒2的内壁和内桶的外壁之间设置有微氧区ii,外筒3的内壁和中筒2的外壁之间设置有两个功能分区,分别是第一好氧区i和固液分离区,第一好氧区i设于固液分离区的一侧。内筒1连接有进水管8,进水管8的一端延伸到内筒1的底部,待处理的污水从进水管8流入到内筒1中,内筒1的侧壁的上端设有堰口9,厌氧区iii的污水从堰口9溢出进入到微氧区ii,中筒2靠近第一好氧区i的侧壁的下部设有过水口10,微氧区ii的污水通过水口10进入到第一好氧区i,第一好氧区i连通固液分离区的下部,第一好氧区i的污水进入到固液分离区的底部。第一好氧区i底部设置有第一曝气装置15,为接触好氧反应提供所需的溶解氧。固液分离区的底部设置有第二曝气装置16,固液分离区的中部设置有分离器4,分离器4与第二曝气装置16之间形成第二好氧区iv,第二好氧区iv连通第一好氧区i,分离器4与固液分离区的顶部之间形成沉淀区v,沉淀区v的上方设置有集水槽7,集水槽7连接有出水管11。污水在厌氧区iii进行厌氧反应后进入到微氧区ii,在微氧区ii进行反硝化反应,再进入到第一好氧区i进行好氧反应,之后进入到固液分离区,在富氧的环境下进行三相分离。在第二好氧区iv中,第二曝气装置16对第二好氧区iv进行曝气,分离器4将第二好氧区iv的气相和固相收集并排出,同时阻挡第二好氧区iv的气体进入到沉淀区v,保持沉淀区v能够正常静置沉淀,沉淀区v中经过沉淀净化的水排出。

33.参照图3,分离器4包括集气槽6和至少两层隔空交错布置的倒v形板,上下两排倒v形板在竖向上部分重合,每一块倒v形板的两侧分别与另一排相邻的两块倒v形板在竖向上重合,使得第二好氧区iv的气体无法直接上升逃逸到沉淀区v。倒v形板下方形成气室5,倒v形板沿外筒3的径向设置,倒v形板的一端固定连接外筒3的内壁,倒v形板的另一端固定连接有集气槽6,集气槽6固定于中筒2的外壁上,气室5与集气槽6相连通。集气槽6连接有多根

气提回流管12,其中至少一根气提回流管12伸入到内筒1中并连通厌氧区iii,余下气提回流管12伸入到中筒2中并连通微氧区ii。第二好氧区iv内的气相、液相和污泥上升到倒v形板后,气相进入到气室5,部分液相和部分污泥从倒v形板之间的间隙进入到沉淀区v,然后进入到沉淀区v的污泥经过静置沉淀回落到第二好氧区iv形成混合液,而液相上升经过集水槽7后从出水管11排出,第二好氧区iv的混合液在集气槽6的气压作用下经过气提回流管12回流到厌氧区iii和微氧区ii。

34.参照图4,第二曝气装置16设有多个,多个第二曝气装置16和多根气提回流管12在数量及位置上一一对应。每个第二曝气装置16均设有独立的阀门控制气量,进而控制气提回流管12内混合液流量,通过阀门控制第二曝气装置16的气量,调整混合液的回流量,因混合液中含有大量的溶解氧,故通过控制混合液回流量能够控制内筒1的厌氧环境和内筒1的微氧环境。

35.中筒2和外筒3皆设置有隔板13,隔板13沿外筒3的径向设置,堰口9和过水口10分别设于隔板13的两侧,隔板13保证水流朝一个方向运行,不产生逆流或紊流。内筒1和中筒2之间的隔板13将堰口9和过水口10隔开,使得厌氧区iii从堰口9进入到微氧区ii的污水顺时针绕中筒2流到过水口10,污水在微氧区ii能够充分进行反硝化反应。外筒3和中筒2之间的隔板13将第一好氧区i的一端和第二好氧区iv的一端相隔开,进入到第一好氧区i的污水能够穿过整个第一好氧区i,使得污水能够在第一好氧区i内进行充分的好氧反应。内筒1和中筒2之间的隔板13上和外筒3和中筒2之间的隔板13上分别安装有过流泵14,两个过流泵14的流向相反,过流泵14用于调节微氧区ii和第一好氧区i内的混合液的流速,使得混合液在微氧区ii和第一好氧区i流动更平稳,混合更均匀,反应更充分。

36.本实施例的污水处理设备还包括控制系统,控制系统分别电连接第一曝气装置15、第二曝气装置16和过流泵14,控制系统控制第一曝气装置15、第二曝气装置16和过流泵14的工作状态和工作参数。第二好氧区iv设置有检测污水混合液溶解氧浓度的第一检测仪,微氧区ii设置有检测污水混合液溶解氧浓度的第二检测仪,厌氧区iii设置有检测污水混合液溶解氧浓度的第三检测仪,第一检测仪、第二检测仪、第三检测仪分别电连接控制系统,控制系统根据第一检测仪、第二检测仪、第三检测仪的信号控制第二曝气装置16的工作参数,从而调节厌氧区iii和微氧区ii的环境参数。

37.本技术实施例一种好氧生化与固液分离同步的污水处理设备的实施原理为:待处理的污水进入到厌氧区iii并与气提回流管12回流的活性菌泥混合,然后在厌氧区iii进行厌氧反应,再由堰口9溢出进入到微氧区ii,在微氧区ii与气提回流管12回流的活性菌泥混合,在微氧区ii内进行反硝化反应,之后由过水口10流动到第一好氧区i,在第一好氧区i进行硝化反应,再入第二好氧区iv,第一曝气装置15和第二曝气装置16保持第一好氧区i和第二好氧区iv的溶解氧量。污水混合液在第二好氧区iv上升到达倒v形板处,气相上升进入到倒v形板下方的气室5内,然后进入到集气槽6并形成一定的气压,而部分污水混合液则通过倒v形板的间隙继续往上升,进入沉淀区v,污泥在沉淀区v静置沉淀过程中下沉回落,掉落到倒v形板处,在重力作用下通过倒v形板之间的间隙落入到第二好氧区iv形成混合液,使得第二好氧区iv的混合液的污泥含量变大。集气槽6内的气压使得气体带动集气槽6内的混合液进入到气提回流管12,而第二好氧区iv的混合液则会往集气槽6流动,源源不断从气提回流管12回流到厌氧区iii和微氧区ii。污水的固液分离是在有氧环境下进行,能够减少污

泥在固液分离工艺段发生厌氧反应和反硝化反应,从而减少处理后的水发黑发臭、指标超标的情况发生。而本实施例通过分离器4和气提回流管12将第二曝气装置16曝出的气体收集并排出,阻挡气体进入到沉淀区v,降低第二曝气装置16对沉淀区v的污泥的沉淀的不利影响,从而使得沉淀区v内的污泥能够静沉落回,减少气体附着污泥浮出液面的情况;同时第二曝气装置16曝出的气体作为污泥排出的动力,节约能源。

38.本技术实施例还公开一种好氧生化与固液分离同步的污水处理工艺,包括以下步骤:步骤1. 污水由进水管8流入内筒1的底部,向上形成升流,与从固液分离区通过气提回流管12回流过来的活性菌泥混合液混合均匀,在厌氧区iii内营厌氧反应,厌氧反应后的污水从堰口9溢流进入微氧区ii。

39.步骤2. 微氧区ii内的污水与从固液分离区气提回流管12回流过来的活性菌泥及硝化液混合,在微氧区ii内流动并营反硝化反应,在反硝化菌的作用下将混合液中的硝态氮转化为气态氮溢出,实现氨氮的去除,然后污水混合液从过水口10进入外筒3。微氧区ii内的污水混合液适宜流速不大于0.1m/s。

40.步骤3. 第一曝气装置15对第一好氧区i供氧曝气,使得第一好氧区i内的氧含量符合设定范围,外筒3内的污水混合液在第一好氧区i的有氧环境下营好氧硝化反应,在硝化菌的作用下,污水混合液中的氨态氮转化为硝态氮等物质,然后进入到第二好氧区iv。第一好氧区i内的污水混合液适宜流速不大于0.2m/s。

41.步骤4. 第二曝气装置16对第二好氧区iv供氧曝气,从第一好氧区i进入的污水混合液在第二好氧区iv进行有氧接触反应后,在进行好氧生化的同时,污水混合液分流两路:一路污水混合液上升进入倒v形板中,气相上升进入气室5,再进入到集气槽6,液相和部分泥相向上进入沉淀区v,在沉淀区v静置沉淀,液相上升经集水槽7从出水管11排放,泥相静沉落回第二好氧区iv形成混合液,随气体由气室5下方汇入集气槽6,再由气提回流管12气提回流至厌氧区iii和微氧区ii,进行下一循环的污水处理;另一路污水混合液向前穿过外筒3和中筒2之间的隔板13上的过流泵14,在环流的推动下,返回到第一好氧区i。第二好氧区iv内的污水混合液适宜流速不大于0.2m/s。

42.微氧区ii和第一好氧区i的污水混合液的流动通过过流泵14辅助推动,使得微氧区ii和第一好氧区i内的污水混合液流动更平稳,混合更均匀,反应更充分。

43.污水处理过程中,通过第三检测仪实时监测厌氧区iii中的do浓度,控制系统根据第三检测仪的监测信号调节对应第二曝气装置16的进气量,控制连接厌氧区iii的气提回流管12的气提回流量,将do值恒定在0-0.2mg/l的范围,以保证良好的无氧或低氧环境。通过第二检测仪实时监测微氧区ii内的do浓度,控制系统根据第二检测仪的监测信号调节对应第二曝气装置16的进气量,控制连接微氧区ii的气提回流管12的气提回流量,将do值恒定在0.2-0.5mg/l范围,以保证良好的微氧环境。第二曝气装置16的进气量的调节可以通过控制对应阀门的大小来实现。通过第一检测仪实时监测第二好氧区iv内的do浓度,控制系统根据第一检测仪的监测信号调节第一曝气装置15的供气量,通过将第一好氧区i的do浓度恒定在适宜范围,间接控制第二好氧区iv的do浓度值在0.8-1.5mg/l范围,使得污水混合液在好氧环境中进行固液分离,保证好氧生化与固液分离同步进行。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。