:

1.本发明涉及有机硅树脂技术领域,具体涉及一种聚醚型有机硅树脂微球及其制备方法和应用。

背景技术:

2.有机硅树脂微球是一类真球形、粒径分布非常窄的固体粉末,其化学结构为不溶、不熔的三官能基成分致密交联的固化树脂,通常由有机三烷氧基硅烷经溶胶一凝胶法制得。有机硅树脂微球具有密度小、耐热性、润滑性、疏水性好等有机硅制品的优良性能,主要用于塑料、橡胶、涂料、油墨、化妆品,以及液晶显示器调整垫、光扩散板、高清晰录、相带、热敏印刷品等的制造,以改善其润滑性、光泽性、疏水性、防污性、脱模性、阻燃性等。

3.有机硅树脂微球具有优良的耐热性和柔韧性,多种性能与环氧树脂非常互补。采用有机硅树脂微球改性环氧树脂,不仅可以向环氧树脂内部引入具有柔韧性的si-o键,降低固化后产物的内应力,提高固化产物的韧性;si-o键的高键能还可以提升体系的热稳定性,赋予固化产物更高的耐热性,增加环氧树脂的应用范围。但是,由于有机硅树脂微球整体的弱极性,导致其与环氧树脂混合时,二者相容性差,容易发生相分离的问题。

4.为了解决这一问题,本领域技术人员主要采用以下方法:(1)将有机硅树脂微球与环氧树脂进行物理共混改性;(2)在有机硅树脂微球与环氧树脂体系中添加增溶剂等。由于有机硅树脂微球与环氧树脂的相容性差,无论是物理混合还是添加增溶剂都不能有效提高有机硅树脂微球与环氧树脂的兼容性。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的有机硅树脂微球与环氧树脂相容性差的问题,提供一种聚醚型有机硅树脂微球及其制备方法和应用。

6.为了实现上述目的,本发明的目的之一在于提供一种聚醚型有机硅树脂微球,所述聚醚型有机硅树脂微球具有核壳结构,核体为有机硅树脂,壳体为聚醚型有机硅树脂。

7.所述聚醚型有机硅树脂微球的d10为0.7-0.9μm,d50为1-1.2μm,d90为1.3-1.5μm。

8.本发明的目的之二在于提供一种制备聚醚型有机硅树脂微球的方法,所述方法包括:

9.1)在缓冲溶液中,将硅烷进行第一聚合反应,得到混合体系;

10.2)在所述混合体系中加入式(i)所示的聚醚型硅烷进行第二聚合反应,得到聚醚型有机硅树脂微球。

[0011][0012]

其中,0≤p≤12;0≤m≤10;0≤n≤10;且m、n和p均为整数;

[0013]

r1选自氢、羟基、环氧基、氨基、羧基、卤素和异氰酸酯基中的一种;

[0014]

r2选自c1~c

12

烷基中的一种;

[0015]

r3、r4和r5各自独立地选自c1~c

12

烷基中的一种。

[0016]

本发明的目的之三在于提供一种根据前述的方法制备得到的聚醚型有机硅树脂微球。

[0017]

本发明的目的之四在于提供一种聚醚型有机硅树脂微球在环氧树脂中的应用。

[0018]

本发明的有益效果是:

[0019]

1、本发明提供的聚醚型有机硅树脂微球表面既含有柔性的聚醚基团又含有烷基基团,柔性的聚醚基团能够起到增容作用,提高有机硅树脂微球与环氧树脂之间的相容性,还能够增加位阻,从而降低有机硅树脂微球之间的相互作用,进而提高有机硅树脂微球在环氧树脂中的分散性;烷基基团能够调整分子的柔性,进一步提高有机硅树脂微球与环氧树脂的相容性,进而改善有机硅树脂微球在环氧树脂中的抗沉降性能。

[0020]

2、本发明通过在硅烷水解聚合后再加入聚醚型硅烷进行聚合反应,能够制备得到表面含有聚醚基团和烷基基团的有机硅树脂微球,有效减少了聚醚型硅烷的用量,节约成本。

附图说明:

[0021]

图1为本发明实施例1制备得到的聚醚型有机硅树脂微球的sem图;

[0022]

图2为本发明实施例1制备得到的聚醚型有机硅树脂微球的粒径分布图;

[0023]

图3为本发明实施例1中预聚微球c1和聚醚型有机硅树脂微球a1的红外光谱图;

[0024]

图4为本发明对比例6制备得到的有机硅树脂的sem图。

具体实施方式:

[0025]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和图示,进一步阐述本发明。

[0026]

本发明中,d10是指颗粒累积分布为10%的粒径,即小于此粒径的颗粒体积含量占全部颗粒的10%。

[0027]

d50是指颗粒累积分布为50%的粒径。

[0028]

d90是指颗粒累积分布为90%的粒径;即小于此粒径的颗粒体积含量占全部颗粒的90%。

[0029]

c1~c

12

烷基是指包含1-12个碳原子的烷基基团。

[0030]

c1~c6烷基以及c1~c3烷基解释同上。

[0031]

在没有特殊说明的情况下,本发明所述的“份”均为“重量份”。

[0032]

如前所述,本发明的目的之一在于提供一种聚醚型有机硅树脂微球,所述聚醚型有机硅树脂微球具有核壳结构,核体为有机硅树脂,壳体为聚醚型有机硅树脂。

[0033]

根据本发明,优选条件下,所述聚醚型有机硅树脂微球的d10为0.7-0.9μm,d50为1-1.2μm,d90为1.3-1.5μm。

[0034]

所述聚醚型有机硅树脂微球的红外光谱在1100cm-1

和1250cm-1

位置附近存在吸收峰。其中,1300cm-1-1000cm-1

处的吸收峰为醚基的振动峰,具体地,在1100cm-1

左右处为c-o-c的非对称伸缩振动峰,1250cm-1

左右处为c-o-c的伸缩振动峰,说明所述聚醚型有机硅树脂微球上存在醚基。

[0035]

微球的(d90-d10)/d50值能够说明微球的粒径分布情况,(d90-d10)/d50值越小,说明微球的整体粒径分布窄,即粒径均匀度高。根据本发明,优选条件下,所述聚醚型有机硅树脂微球的(d90-d10)/d50值为0.4-0.6。

[0036]

进一步地,本发明所述聚醚型有机硅树脂微球的比表面积为5-7m2/g,粒径一致性为0.15-0.18;粒径一致性由malvern ms2000型激光粒度仪测试得到。

[0037]

本发明的目的之二在于提供一种制备聚醚型有机硅树脂微球的方法,所述方法包括:

[0038]

1)在缓冲溶液中,将硅烷进行第一聚合反应,得到混合体系;

[0039]

2)在所述混合体系中加入式(i)所示的聚醚型硅烷进行第二聚合反应,得到聚醚型有机硅树脂微球。

[0040][0041]

其中,0≤p≤12;0≤m≤10;0≤n≤10;且m、n和p均为整数;

[0042]

r1选自氢、羟基、环氧基、氨基、羧基、卤素和异氰酸酯基中的一种;

[0043]

r2选自c1~c

12

烷基中的一种;

[0044]

r3、r4和r5各自独立地选自c1~c

12

烷基中的一种。

[0045]

本发明中,p为小于12的非负整数,p可以等于零也可以不等于零,例如可以是0、1、2、3、4、5、6、8、10、12等,优选地,0≤p≤6;进一步优选为0≤p≤3。

[0046]

本发明中,优选条件下,3≤m≤10;进一步优选为5≤m≤8,例如可以是5、6、7或8;优选地,0≤n≤8;进一步优选为1≤n≤5,例如可以是1、2、3、4或5。

[0047]

本发明中,优选地r2选自c1~c6烷基中的一种;进一步优选为c1~c3烷基中的一种,包括但不限于甲基、乙基、正丙基、异丙基中的一种,最优选为甲基。

[0048]

本发明中,r3、r4和r5可以相同也可以不相同,在本发明的一些优选实施方式中,r3、r4和r5各自独立地选自c1~c6烷基中的一种,包括但不限于甲基、乙基、正丙基、异丙基和正丁基中的一种;进一步优选为c1~c3烷基中的一种。

[0049]

在本发明的一些优选实施方式中,所述硅烷的分子式如式(iv)所示:

[0050][0051]

其中,r6、r7和r8可以相同也可以不相同,r6、r7和r8各自独立地选自c1~c6烷基中的一种;进一步优选为c1~c3烷基中的一种。

[0052]

本发明中,r9选自取代或未取代的苯基、c1~c6烷基、c1~c6卤代烷基、c1~c6巯代烷基、c1~c6烷氧基和c1~c6烯基中的一种;进一步优选地,r9选自苯基、c1~c3烷基、c1~c3卤代烷基、c1~c3巯代烷基、c1~c3烷氧基和c1~c3烯基中的一种,包括但不限于苯基、甲基、乙基、正丙基、巯甲基、巯乙基、巯丙基、氯甲基、氯乙基、氯丙基、乙烯基和丙烯基中的至少一种。

[0053]

在本发明的一些优选实施方式中,所述硅烷可以是苯基三甲氧基硅烷、苯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、丙烯基三甲氧基硅烷、丙烯基三乙氧基硅烷、氯丙基三乙氧基硅烷、巯丙基三甲氧基硅烷、巯丙基三乙氧基硅烷、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、丙基三甲氧基硅烷、丙基三乙氧基硅烷、四乙氧基硅烷或四甲氧基硅烷中的至少一种,进一步优选为苯基三乙氧基硅烷、乙基三甲氧基硅烷和丙基三乙氧基硅烷中的至少一种。

[0054]

本发明步骤(1)中,所述第一聚合反应的条件包括:温度为0-80℃,时间为2-12h;在上述条件下,能够使前述硅烷进行水解和预聚,形成预聚微球;进一步优选地,所述第一聚合反应的条件包括:温度为0-40℃,时间为2-8h。

[0055]

本发明中,将硅烷在缓冲溶液中进行水解聚合,能够使体系的ph维持稳定,使得聚醚型硅烷在缓冲溶液中水解聚合速率平稳,从而合成出分散性良好的聚醚型有机硅树脂微球;优选条件下,所述缓冲溶液的ph值为2-6或8-13;进一步优选地,所述缓冲溶液的ph值为3-5或9-12。

[0056]

本发明中,所述缓冲溶液可以为本领域技术人员所知,只要其ph值在上述范围内即可,例如可以是弱酸及其盐的混合物、弱碱及其盐的混合物、多元弱酸的酸式盐及其对应的次级盐的混合物,示例性地,所述缓冲溶液可以是醋酸和醋酸钾的水溶液、氨水和氯化铵的混合溶液、磷酸二氢钠和磷酸氢二钠的水溶液。

[0057]

在本发明的一些优选实施方式中,制备式(i)所示的聚醚型硅烷的方法包括:在催化剂存在下,将式(ii)所示的化合物与式(iii)所示的化合物在40-100℃下反应5-12h。

[0058][0059]

其中,0≤p≤12;0≤m≤10;0≤n≤10;且m、n和p均为整数。

[0060]

r1选自氢、羟基、环氧基、氨基、羧基、卤素和异氰酸酯基中的一种;r2选自c1~c

12

烷基中的一种;r3、r4和r5各自独立地选自c1~c6烷基中的一种。

[0061]

本发明中,制备上述聚醚型硅烷的反应可以在无溶剂的条件下进行,也可以在溶剂存在下进行,当在溶剂存在下进行时,所述溶剂可以为水,也可以为有机溶剂。

[0062]

根据本发明所述的制备方法,式(ii)所示的化合物与式(iii)所示的化合物的用量摩尔比为1:(0.8-1.2)。

[0063]

优选地,所述催化剂选自贵金属催化剂,例如可以是铂催化剂和/或钯催化剂。

[0064]

根据本发明,优选条件下,步骤(2)中,所述硅烷与式(i)所示的聚醚型硅烷的重量用量比为(5-40):1;优选为(10-25):1,例如可以是10:1、12:1、15:1、18:1、20:1、25:1或上述任意两个比值组成的范围中的任意比值。

[0065]

本发明中,通过第二聚合反应能够在所述预聚微球表面形成聚醚型有机硅树脂包覆层,优选条件下,所述第二聚合反应的条件包括:温度为0-80℃,时间为1-10h;进一步优选为:温度为0-40℃,时间为1-5h。

[0066]

本发明的目的之三在于提供一种根据前述的方法制备得到的聚醚型有机硅树脂微球。

[0067]

本发明的目的之四在于提供一种聚醚型有机硅树脂微球在环氧树脂中的应用。但并不限于环氧树脂,还包括聚氨酯树脂、天冬聚脲树脂等。

[0068]

以下将通过实施例对本发明进行详细描述。

[0069]

以下实施例中,微球的粒径(d10、d50和d90)通过malvern ms2000型激光粒度仪测试得到。

[0070]

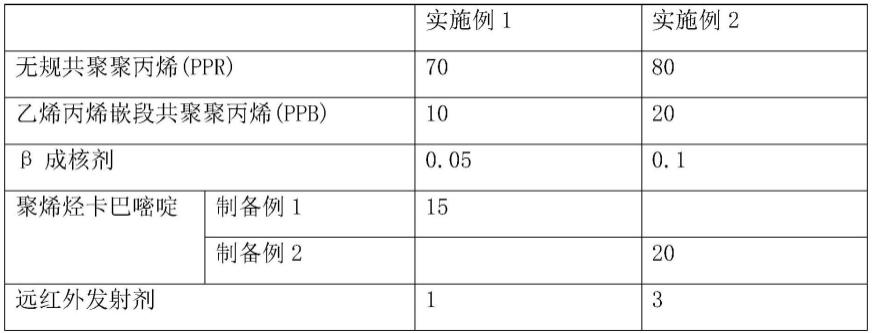

以下实施例中,制备聚醚型硅烷的原料的分子式及其对应的基团如表1所示:

[0071]

表1

[0072][0073][0074]

制备例1

[0075]

在铂催化剂存在下,将原料a与三甲氧基硅烷(原料f)按照摩尔比为1:1.05在二甲苯中混合均匀,接着在60℃下反应10h,将反应产物进行减压旋蒸除去未反应的三甲氧基硅烷,得到式(v-1)所示的聚醚型硅烷。

[0076]

反应方程式如下:

[0077][0078]

制备例2

[0079]

在铂催化剂存在下,将原料b与三甲氧基硅烷按照摩尔比为1:1.05二甲苯中混合均匀,接着在70℃下反应6h,将反应产物进行减压旋蒸除去未反应的三甲氧基硅烷,得到式(v-2)所示的聚醚型硅烷。

[0080]

反应方程式如下:

[0081][0082]

制备例3

[0083]

在铂催化剂存在下,将原料c与三甲氧基硅烷按照摩尔比为1:1.05在二甲苯中混合均匀,接着在80℃下反应8h,将反应产物进行减压旋蒸除去未反应的三甲氧基硅烷,得到式(v-3)所示的聚醚型硅烷。

[0084]

反应方程式如下:

[0085][0086]

制备例4

[0087]

在铂催化剂存在下,将原料d与三甲氧基硅烷按照摩尔比为1:1.05在二甲苯中混合均匀,接着在80℃下反应8h,将反应产物进行减压旋蒸除去未反应的三甲氧基硅烷,得到式(v-4)所示的聚醚型硅烷。

[0088]

反应方程式如下:

[0089][0090]

制备例5

[0091]

在铂催化剂存在下,将原料e与三甲氧基硅烷按照摩尔比为1:1.05在二甲苯中混合均匀,接着在80℃下反应8h,将反应产物进行减压旋蒸除去未反应的三甲氧基硅烷,得到式(v-5)所示的聚醚型硅烷。

[0092]

反应方程式如下:

[0093][0094]

实施例1

[0095]

(1)称取80份磷酸氢二钾和1份磷酸二氢钾溶解于去离子水中,并稀释至ph为10,得到缓冲溶液。

[0096]

(2)将24份甲基三甲氧基硅烷加入到240份缓冲溶液中,在搅拌速度为200r/min的条件下,在30℃下反应2h,得到含预聚微球c1(d50为0.910μm)的混合体系。

[0097]

(3)在混合体系中加入1份式(v-1)所示的聚醚型硅烷,在搅拌速度为300r/min的条件下,在30℃下继续反应1h;将反应得到的产物用乙醇洗涤离心,离心速度8000r/min,接着在80℃下干燥8h,得到聚醚型有机硅树脂微球a1。

[0098]

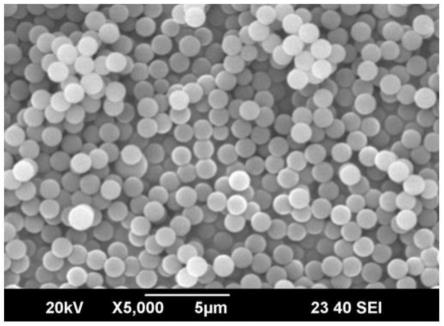

聚醚型有机硅树脂微球a1的sem图如图1所示,粒径分布如图2所示。

[0099]

从图1中可以看出,聚醚型有机硅树脂微球a1呈单分散状,粒径约为1μm,且产物形貌的均匀性高。

[0100]

从图2中也可以看出聚醚型有机硅树脂微球a1的d50为1μm左右,此外,经激光粒度仪测量得到,聚醚型有机硅树脂微球a1的比表面积为5.93m2/g,粒径一致性为0.173。

[0101]

预聚微球c1的红外光谱和聚醚型有机硅树脂微球a1的红外光谱如图3所示。

[0102]

从图3中可以看出,与预聚微球c1的红外光谱相比,聚醚型有机硅树脂微球a1在1200cm-1-1000cm-1

处出现醚基的吸收峰,说明聚醚型有机硅树脂微球a1表面存在醚基。

[0103]

实施例2

[0104]

(1)将80份醋酸和80份醋酸钾溶解于去离子水中,并稀释至ph为4,得到缓冲溶液。

[0105]

(2)将21份苯基三甲氧基硅烷加入到230份缓冲溶液中,在搅拌速度为400r/min的条件下,在0℃下反应5h,得到混合体系。

[0106]

(3)在混合体系中加入2份式(v-3)所示的聚醚型硅烷,在搅拌速度为200r/min的条件下,在20℃下继续反应2h;将反应得到的产物用甲醇洗涤离心,离心速度8000r/min,接着在80℃下干燥8h,得到聚醚型有机硅树脂微球a2。

[0107]

实施例3

[0108]

(1)称取30份氨水和5份氯化铵溶解于去离子水中,并稀释至ph为10,得到缓冲溶液。

[0109]

(2)将23份乙基三乙氧基硅烷加入到250份缓冲溶液中,在搅拌速度为300r/min的条件下,在20℃下反应8h,得到混合体系。

[0110]

(3)在混合体系中加入2份式(v-2)所示的聚醚型硅烷,在搅拌速度为300r/min的条件下,在20℃下继续反应4h;将反应得到的产物用乙醇洗涤离心,离心速度8000r/min,接着在80℃下干燥8h,得到聚醚型有机硅树脂微球a3。

[0111]

实施例4

[0112]

(1)称取70份磷酸氢二钾和10份磷酸二氢钠溶解于去离子水中,并稀释至ph为10,得到缓冲溶液。

[0113]

(2)将25份甲基三乙氧基硅烷加入到250份缓冲溶液中,在搅拌速度为200r/min的条件下,在10℃下反应7h,得到混合体系。

[0114]

(3)在混合体系中加入1份式(v-3)所示的聚醚型硅烷,在搅拌速度为300r/min的条件下,在30℃下继续反应5h;将反应得到的产物用乙醇洗涤离心,离心速度8000r/min,接着在80℃下干燥8h,得到聚醚型有机硅树脂微球a4。

[0115]

实施例5

[0116]

(1)称取90份醋酸和70份醋酸钠溶解于去离子水中,并稀释至ph为4,得到缓冲溶液。

[0117]

(2)将22份丙基三甲氧基硅烷加入到240份缓冲溶液中,在搅拌速度为300r/min的条件下,在20℃下反应4h,得到混合体系。

[0118]

(3)在混合体系中加入1份式(v-1)所示的聚醚型硅烷,在搅拌速度为200r/min的条件下,在0℃下继续反应3h;将反应得到的产物用甲醇洗涤离心,离心速度8000r/min,接着在80℃下干燥8h,得到聚醚型有机硅树脂微球a5。

[0119]

实施例6

[0120]

按照实施例3的方法,不同的是:采用式(v-4)所示的聚醚型硅烷替代式(v-2)所示的聚醚型硅烷,得到聚醚型有机硅树脂微球a6。

[0121]

对比例1

[0122]

按照实施例1的方法,不同的是:采用ph为10的氢氧化钠溶液作为缓冲溶液,得到双酚型有机硅树脂b1。

[0123]

对比例2

[0124]

按照实施例1的方法,不同的是:采用甲基三甲氧基硅烷代替式(v-1)所示的聚醚型硅烷,方法如下:

[0125]

(1)称取80份磷酸氢二钾和1份磷酸二氢钾溶解于去离子水中,并稀释至ph为10,得到缓冲溶液。

[0126]

(2)将24份甲基三甲氧基硅烷加入到240份缓冲溶液中,在搅拌速度为200r/min的条件下,在30℃下反应2h,得到混合体系。

[0127]

(3)在混合体系中加入1份甲基三甲氧基硅烷,在搅拌速度为300r/min的条件下,在30℃下继续反应1h;将反应得到的产物用乙醇洗涤离心,离心速度8000r/min,接着在80℃下干燥8h,得到聚醚型有机硅树脂微球b2。

[0128]

对比例3

[0129]

按照实施例3的方法,不同的是:将乙基三乙氧基硅烷和式(v-2)所示的聚醚型硅烷同时进行反应,具体方法如下:

[0130]

(1)称取80份磷酸氢二钾和1份磷酸二氢钾溶解于去离子水中,并稀释至ph为10,得到缓冲溶液。

[0131]

(2)将23份乙基三乙氧基硅烷、1份式(v-2)所示的聚醚型硅烷加入到250份缓冲溶液中,在搅拌速度为300r/min的条件下,先在20℃下反应8h,接着在20℃下继续反应4h;将反应得到的产物用乙醇洗涤离心,离心速度8000r/min,接着在80℃下干燥8h,得到聚醚型有机硅树脂微球b3。

[0132]

对比例4

[0133]

按照对比例3的方法,不同的是:乙基三乙氧基硅烷和式(v-2)所示的聚醚型硅烷的用量比为23:20,得到聚醚型有机硅树脂微球b4。

[0134]

对比例5

[0135]

按照实施例3的方法,不同的是:采用式(v-5)所示的聚醚型硅烷代替式(v-3)所示的聚醚型硅烷,得到聚醚型有机硅树脂微球b5。

[0136]

对比例6

[0137]

按照实施例3的方法,不同的是:采用式(v-2)所示的聚醚型硅烷代替乙基三乙氧基硅烷,具体方法如下:

[0138]

(1)称取30份氨水和5份氯化铵溶解于去离子水中,并稀释至ph为10,得到缓冲溶液。

[0139]

(2)将23份式(v-2)所示的聚醚型硅烷加入到250份缓冲溶液中,在搅拌速度为300r/min的条件下,在20℃下反应8h,得到混合体系。

[0140]

(3)在混合体系中加入2份式(v-2)所示的聚醚型硅烷,在搅拌速度为300r/min的条件下,在20℃下继续反应4h;将反应得到的产物用乙醇洗涤离心,离心速度8000r/min,接着在80℃下干燥8h,得到产物c。

[0141]

产物c的sem图如图4所示。从图4中可以看出,当只采用聚醚型硅烷进行聚合反应时,得不到球形的有机硅树脂。

[0142]

实验例

[0143]

分别将实施例1-6合成的聚醚型有机硅树脂微球以及对比例1-5合成的有机硅树

脂与e-51型液态环氧树脂按质量比为25:45进行混合,并在2l双行星搅拌机中常温搅拌1h,得到均一透明的混合体系,接着进行静置,在静置30天、60天后,观察混合体系中是否发生微球沉降的现象。

[0144]

表2

[0145][0146][0147]

从表2中可以看出,实施例1至实施例5制备得到的聚醚型有机硅树脂微球的d50约为1μm,(d90-d10)/d50值为0.5左右,说明其整体粒径分布窄,粒径均匀性高;且与双酚型环氧树脂e51混合后,在静置30天和60天后分散仍然很均一,没有出现沉降,说明实施例1至实施例5制备得到的聚醚型有机硅树脂微球均与双酚型环氧树脂具有良好的相容性。

[0148]

通过实施例1和对比例1对比可以看出:在缓冲体系中(实施例2)制备得到的聚醚型有机硅树脂微球的粒径分布更加均匀。

[0149]

通过实施例1和对比例2对比可以看出:由于对比例2中没有加入聚醚型硅烷,合成出的有机硅树脂微球b2在e-51型液态环氧树脂体系中分散较差,静置30天就出现沉降。

[0150]

通过实施例3和对比例3对比可以看出:如果将聚醚型硅烷和乙基三乙氧基硅烷同时进行反应,制备得到的硅树脂微球在e-51型液态环氧树脂体系中分散差,静置30天就出现沉降。

[0151]

通过实施例3和对比例4对比可以看出:如果将聚醚型硅烷和乙基三乙氧基硅烷同时进行反应,与实施例3相比,需要将聚醚型硅烷用量增加10倍,才能够得到具有良好分散性的有机硅树脂微球,显著的增加了生产成本;此外,对比例4制备得到的有机硅树脂微球b4的单一性变差。

[0152]

通过实施例3和对比例5对比可以看出:当聚醚型硅烷中聚醚基团的链过长,会导致得到的有机硅树脂微球b5的粒径分布变宽,即粒径均匀度变差;此外,有机硅树脂微球b5在环氧树脂体系中的稳定性也变差。

[0153]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。