1.本发明涉及与半导体制造有关的晶片上的硅锗层的选择性蚀刻。更具体地,本发明涉及用于在半导体制造期间改善硅锗层相对于硅的选择性比率的新型方法,这对于常规蚀刻剂技术是不可能的。

背景技术:

2.与硅锗(“sige”)结合的非晶硅(a-si)、多晶硅(poly-si)和单晶si广泛用于不同应用的半导体工业中。对于20nm以下的技术节点,作为源极-漏极材料的sige的集成已经显示出提高晶体管的电性能的潜力。可以在衬底上形成各种晶体管。

3.在超过5nm技术节点的规模中,半导体器件工业正在从finfet晶体管结构向所谓的全环绕栅极(gaa)器件架构发展。gaa实施的一个基本要求是形成sige和si纳米线(nw)和si纳米片(ns)。具体地,正在研究水平堆叠的硅纳米线(hnw)和水平堆叠的纳米片(hns)。hns已经被确定为在3nm节点和3nm以下节点处的下一代器件结构。

4.然而,为了成功地制造hns结构,需要先进的方法来解决挑战并满足继续减小关键特征结构的尺寸的积极图案化的需求。成功地将图案化方案与高选择性蚀刻工艺结合的能力对于可靠的图案转移是关键的。图案转印可以如下进行。在形成电路图案之后,使用保护层(例如,使用光刻图案化的光敏材料、机械压印图案化层或直接自组装层)来掩蔽半导体衬底的某些区域,而半导体衬底的其它区域保持暴露。剩余的暴露区域允许通过利用干法蚀刻工艺将电路图案转移到衬底的下层上。制造hns特征结构的能力需要sige与si的高蚀刻选择性,这是目前不可获得的。蚀刻选择性定义为当暴露于蚀刻剂工艺时两个不同表面的蚀刻速率的比率。例如,在暴露于某一蚀刻剂工艺下sige与si的100∶1的蚀刻选择性意味着当使用所述蚀刻剂工艺时sige表面的蚀刻速率比si表面高100倍。

5.诸如直接等离子体蚀刻、等离子体原子层蚀刻(ale)或离子铣削的常规蚀刻剂技术不能够实现产生hns特征结构所需的sige与si的较高蚀刻选择性比率。例如,对于三个堆叠的硅ns,存在四个sige牺牲层。在没有si ns损伤的情况下移除sige牺牲层是需要的,并且代表了gaa hns器件中的关键工艺步骤。底切或空腔sige蚀刻需要高精确度和高选择性的各向同性化学蚀刻,这是常规蚀刻技术不可能实现的。

6.其他传统蚀刻剂方法包括氧化湿法蚀刻方法,常见于微机电系统(mems)工业和早期gaa hns研究中在si上选择性蚀刻sige。然而,一般而言,半导体工业优选不使用湿基蚀刻剂方法。相反,该工业希望采用选择性干法化学蚀刻,以获得更好的si hns释放质量和更简单的大批量制造工艺。

7.创建了用于在si、sio3、sic和si3n4上选择性蚀刻sige的干法热蚀刻工艺。然而,这种干法热蚀刻剂工艺仍然是有缺陷的。具体地,目前的方法,诸如远程cf4/o2基等离子体,仅能够产生50∶1的蚀刻选择性。换句话说,当使用cf4/o2远程等离子体工艺时,sige表面的蚀刻速率比si表面高50倍。

8.目前,作为其它替代方案,已经研究了使用来自早期mems研究活动的诸如clf3之

类的卤间化合物物质或f2和惰性气体的不同混合物的热干法蚀刻工艺(美国专利公开no.2020027741;loubet等人,一种用于实现高性能逻辑堆叠全环绕栅极纳米片器件的新型sige干选择性蚀刻,国际电子器件会议,第1-4页,2019年)。当使用clf3作为卤间化合物蚀刻剂时,已经报道了至多150∶1的超晶格sige:si层的蚀刻选择性。

9.尽管目前开展了研发活动,但仍然持续需要更高的蚀刻选择性以改善gaa纳米结构性能并提高制造生产率。目前对大于150∶1的sige与si、sio2、si3n4和sic的蚀刻选择性的需求尚未满足。

技术实现要素:

10.在一个方面,公开了一种选择性地干法蚀刻衬底的方法,该方法包括以下步骤:在蚀刻腔室中提供衬底,该衬底包括硅锗合金层和硅层;将含氟卤间化合物气体引入蚀刻腔室中;选择性地蚀刻所述硅锗合金层的第一部分,该第一部分随后作为挥发的硅和锗的氟化物的第一部分从该蚀刻腔室移除;将该硅层转化为非挥发的氟化的硅层;从该蚀刻腔室中回收任何残余量的该含氟卤间化合物气体;将钝化气体引入该蚀刻腔室中以将该非挥发的氟化的硅层选择性地转化为钝化硅层,其中该钝化气体基本上不与该硅锗合金层反应;从该蚀刻腔室中回收任何残余量的该钝化气体;将该含氟卤间化合物气体重新引入蚀刻腔室中;以及选择性地蚀刻该硅锗合金层的第二部分,该第二部分随后作为挥发的硅和锗的氟化物的第二部分从该蚀刻腔室移除,而基本上不蚀刻该钝化硅层。

11.在第二方面,公开了一种选择性地干法蚀刻衬底的方法,该方法包括以下步骤:在蚀刻腔室中提供衬底,该衬底包括硅锗合金层和硅层;将第一蚀刻剂气体引入蚀刻腔室中,其中该第一蚀刻剂气体包括含氟卤间化合物气体;选择性地蚀刻该硅锗合金层的第一部分,该第一部分随后作为挥发的硅和锗的氟化物的第一部分从该蚀刻腔室移除;将该硅层转化为非挥发的氟化的硅层;从该蚀刻腔室中回收任何残余量的该含氟卤间化合物气体;将钝化气体引入该蚀刻腔室中以将该非挥发的氟化的硅层选择性地转化为钝化硅层,其中该钝化气体基本上不与该硅锗合金层反应;从该蚀刻腔室中回收任何残余量的该钝化气体;将第二蚀刻剂气体引入该蚀刻腔室中;以及选择性地蚀刻该硅锗合金层的第二部分,该第二部分随后作为挥发的硅和锗的氟化物的第二部分从该蚀刻腔室移除,而基本上不蚀刻该钝化硅层。

12.在第三方面中,公开了一种选择性地干法蚀刻衬底的方法,该方法包括以下步骤:在蚀刻腔室中提供衬底,该衬底包括硅锗合金层和硅层,其中该硅锗合金层原位掺杂有n型或p型掺杂剂;将该衬底暴露于蚀刻剂气体;以及选择性地移除硅和锗的硅锗合金层的一部分,而基本上不移除钝化硅层。

13.在第四方面,公开了一种选择性地干法蚀刻衬底的方法,该方法包括以下步骤:在蚀刻腔室中提供衬底,该衬底包括硅锗合金层和硅层;以及使用卤间化合物含氟气体选择性地蚀刻硅锗合金层,同时在si层上形成并保持钝化层。

附图说明

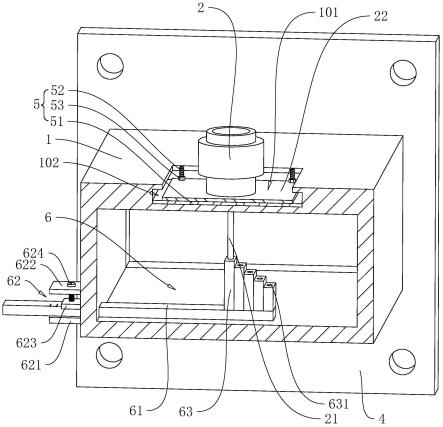

14.图1示出了根据本发明第一实施方案的蚀刻剂工艺的流程图;

15.图2示出了根据图1和图4的蚀刻剂工艺的步骤之一,在用含氟卤间化合物气体蚀

刻sige合金层的第一部分并将含氟卤间化合物气体暴露于si表面以在si表面上形成氟终止层之后的代表性所得表面;

16.图3示出了根据图1和图4的蚀刻剂工艺的步骤之一,在si表面而非sige表面上选择性地形成的代表性钝化si层;并且

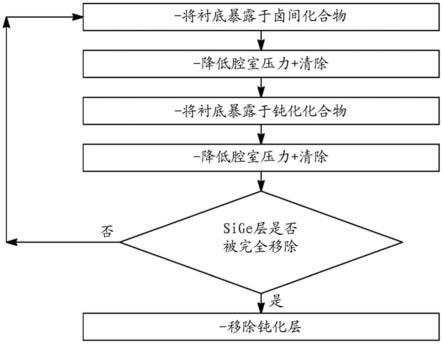

17.图4示出了根据本发明第二实施方案的蚀刻剂工艺的流程图。

具体实施方式

18.如将要描述的,本发明提供了用于执行衬底的选择性干法蚀刻的方法。通过使用本发明的方法,可以相对于si优先蚀刻sige。本发明的sige与si的较高选择性比率允许制造gaa器件架构。

19.如本文和全文中所使用的术语“蚀刻选择性”或“选择性”或“选择性比率”可互换使用,以表示两个不同表面在暴露于蚀刻剂工艺时的蚀刻速率的比率,其中蚀刻速率通常以纳米/分钟为单位进行测量。

20.如本文和全文中所使用的术语“层”旨在表示某种材料沿衬底的连续、半连续或非连续沉积,该衬底可由单层或者一个或多个层组成。

21.如本文和全文中所使用的术语“卤间化合物”是指由两个或更多个不同卤素原子组成的化合物。

22.除非另有说明,否则本文和全文中所述的所有钝化化合物和蚀刻剂均旨在处于气相中。

23.如本文和全文中所使用的“sige”或“sige合金”或“硅锗合金”可互换使用,以表示具有不同si与ge组成比的硅和锗的合金。

24.如本文和全文中所使用的“si”或“硅”可以互换使用。

25.如本文和全文中所使用的“衬底”旨在表示半导体或其它电子器件诸如半导体晶片的任何部分,或者位于基底衬底结构上或覆盖基底衬底结构的一个或多个层。

26.在值的范围描述了参数的情况下,在本文中明确公开了在该范围内或限定某一范围的所有子范围、点值和端点。所有物理特性、尺寸和比率范围以及那些特性、尺寸和比率的范围端点之间的子范围(包括端点)都被认为是在本文明确公开的。

27.如本文描述的实施方案旨在涉及外延生长的sige和si结构。然而,本发明可以应用于其他生长模式。

28.下面将针对sige描述sige与si的选择性蚀刻,该sige可以优选地具有介于40原子百分比与99原子百分比之间的si与余量的ge的组成;或介于1原子百分比与60原子百分比之间的ge与余量的si的sige组成;或具有15原子百分比的最小ge含量的ge与余量的si的sige组成。

29.如下所述的实施方案仅作为示例,并且本发明不限于附图所示的实施方案。应当理解,附图未按比例绘制,并且在某些情况下省略了对于理解实施方案而言不必要的细节,诸如常规的制造和组装的细节。还应当理解,准确的gaa器件架构、nw、ns、hnw hns的构型未按比例绘制,并且在每个附图中有意省略某些特征以更好地示出根据本发明原理的蚀刻剂工艺的各个方面。

30.参照附图描述实施方案,附图中用相似的附图标记指代类似的元件。通过以下详

细描述来更好地理解实施方案的各种元件的关系和功能。该详细描述设想了如在本公开的范围内的以各种排列和组合的特征、方面和实施方案。本公开因此可被指定成包括这些具体特征、方面和实施方案的任何此类组合和排列,或选择的它们中的一个或多个、由或基本上由这些具体特征、方面和实施方案的任何此类组合和排列,或选择的它们中的一个或多个组成。

31.在本发明的第一实施方案中,提供了一种改进的干法蚀刻工艺以用于在衬底上相对于si选择性地蚀刻sige。通过以顺序方式用不同的气体成分暴露si和sige表面来进行蚀刻工艺。该工艺可实现大于150∶1的蚀刻选择性。图1说明了工艺方案。如现在将解释的,使用以下步骤进行蚀刻工艺。提供装载到蚀刻腔室中的衬底。衬底包括sige和si的一个或多个层。将衬底保持在-60℃至 150℃范围内的温度下。蚀刻工艺优选地在约1毫托至约10托范围内的腔室压力下进行。

32.接着,将含氟卤间化合物气体引入蚀刻腔室中(图1的步骤1)。作为示例而非旨在限制,含氟卤间化合物气体可包括clf3、clf5、brf3、brf5、if5和if7或它们的任何组合。其它气体可以与含氟卤间化合物气体一起引入。含氟卤间化合物气体和随其引入的任何其它气体的流速可各自在10sccm至2000sccm的范围内。

33.将衬底暴露于含氟卤间化合物气体。具体地,含氟卤间化合物与硅和硅锗合金层反应以形成氟化物终止层。随后降低腔室中的压力(图1的步骤2)以使si和ge的氟化物层能够解吸。si和sige的暴露部分呈挥发的si和ge的氟化物的形式。将惰性气体引入蚀刻腔室中,以清除蚀刻腔室中解吸的si和ge的氟化物。

34.除了选择性地蚀刻sige的第一部分之外,含氟卤间化合物气体还使硅层转变成非挥发的氟化的硅层。具体地,如图2所示,在si层的表面上产生氟终止层。可以回收蚀刻腔室中任何剩余的残余含氟卤间化合物气体。将衬底暴露于含氟卤间化合物气体之后得到的表面示于图2中。

35.接下来,可执行图1的步骤3,由此将如图2所示的得到的氟化si表面暴露于与非挥发的si的氟化层接触的钝化气体。钝化气体与非挥发的si的氟化层反应以将其转化为钝化硅层。钝化si层仅在si层上产生,而不是在sige层上产生。在si上得到的钝化层如图3所示。

36.不同的钝化气体包括但不限于nh3、h2o、o2、具有醇官能团的化合物、h2s、h2se或它们的任何组合。钝化层可以是氧化硅、硫化硅、氮化硅或硒化硅或它们的任何混合物的层。钝化层还可以在表面上包含附加的碳或氢作为自组装单体或烷基链。钝化层还可以包括氟硅酸盐,诸如(nh4)2sif6。

37.在形成钝化层之后,可执行图1的步骤4,其中将蚀刻腔室中的压力降低至步骤3中的压力以下,并且清除腔室或对腔室进行抽气以从蚀刻剂腔室移除任何残余的钝化化合物。

38.在形成si钝化层之后,并且在移除sige的第一部分的情况下,可以将图1的步骤1中使用的含氟卤间化合物气体重新引入蚀刻腔室中。该含氟气体选择性地蚀刻该硅锗合金层的第二部分,该第二部分随后从该蚀刻腔室移除,而基本上不蚀刻该钝化硅层。蚀刻第二部分以从sige层释放挥发的硅和锗的氟化物。

39.顺序地并且以循环方式执行图1的步骤1、步骤2、步骤3和步骤4,直到sige层已经被蚀刻到预定量(例如,期望距离或期望厚度)为止。另选地,可以完全移除整个sige层。

40.当在图1的步骤5中确定已经蚀刻了预定量的sige时,执行最后步骤6以从si表面移除钝化层。得到的产品是水平堆叠的si纳米片(hns)。

41.在上述蚀刻工艺期间,在步骤1至步骤4的循环操作期间在步骤3重新引入钝化气体,这可能是在用含氟卤间化合物气体对sige进行选择性蚀刻之前重建钝化硅层所需要的。然而,应当理解,可以通过消除重新引入钝化气体来实施本发明。用于消除重新引入钝化气体的方案可以包括例如确定最初形成的钝化层的相当大部分已经完好地保持在硅层的表面上;或确定在执行sige的多个选择性蚀刻之后剩余足够量的钝化层,使得sige与si的选择性比率保持足够高以执行一个或多个附加的sige蚀刻。

42.在本发明的第二实施方案中,提供了一种改进的干法蚀刻工艺以用于在衬底上选择性地蚀刻sige与si。通过以顺序方式用不同的气体成分暴露si和sige表面来进行蚀刻工艺。该工艺可实现大于150∶1的蚀刻选择性。图4说明了工艺方案。图4的步骤1、步骤2、步骤3和步骤4与图1的那些步骤相同。因此,参考第一实施方案和图2和图3对步骤1、步骤2、步骤3和步骤4的讨论据此以引用方式并入。

43.然而,与图1中所示的流程图不同,图4的流程图包括不同的步骤5,其涉及使sige和钝化si层经受第二蚀刻剂气体,该第二蚀刻剂气体具有与步骤1中引入的含氟卤间化合物气体不同的化学性质。将第二蚀刻剂气体引入蚀刻腔室中以与硅锗合金层反应。该第二蚀刻剂气体蚀刻该硅锗合金层的第二部分,该第二部分随后作为挥发的硅和锗的氟化物的第二部分从该蚀刻腔室移除,而基本上不蚀刻该钝化硅层。可在步骤5中使用的替代蚀刻化学物质的示例包括氟碳化合物和氢氟烃化合物,诸如cf4、c4f8、c4f6、ch3f或氟化化合物诸如f2、xef2、nf3,或前述物质的任何混合物。选择第二蚀刻剂气体以确保在钝化si层上优先蚀刻sige,从而实现大于150∶1的蚀刻选择性。选择第二蚀刻剂气体的目的是实现与由步骤1中使用的蚀刻化学物质提供的蚀刻选择性相比更高的蚀刻选择性。以循环方式执行步骤5,直到sige层已经被蚀刻到预定量(例如,期望距离或期望厚度)为止。另选地,可以完全移除整个sige层。

44.当在图1的步骤5中确定预定量的sige已经被蚀刻或者整个sige层已经被移除时,执行最后的步骤6以从si表面移除钝化层。得到的产品是水平堆叠的si纳米片(hns)。

45.图4的工艺还考虑根据需要一次或多次重新引入钝化气体以在si层的表面上重新建立钝化层,从而将sige与si的蚀刻选择性提高至大于150:1。可替换地,或除此之外,在实现sige的预定量的蚀刻之前,如果需要,图4的工艺还考虑重复步骤1至步骤4中的任意或全部。

46.预期了本发明的不依赖于钝化层的形成的其它方面。例如,在衬底上形成sige层期间,sige层可以用n型或p型掺杂剂进行原位掺杂。然后用氟化化合物或卤间化合物蚀刻sige和si的两个表面。先前植入于sige中的掺杂剂可将sige与si的蚀刻选择性提高至大于150∶1。用于产生n型或p型掺杂剂的气体物质可以是包含来自周期表的第13或15族的原子的任何化合物,并且可以包括但不限于bf3、nf3、nh3、ph3、ash3、pf3、pf5、asf3、asf5、b2h6、sbf5、二甲基氯化铝、三甲基镓、三甲基铝、alcl3、ali3、gacl3、gai3、sbf3、sb2o3和三甲基锑。温度、压力和流速的范围是上文关于其它实施方案所公开的那些。

47.在另一示例中,选择性蚀刻剂工艺涉及将卤间化合物气体和一种或多种附加的气体物质引入蚀刻剂腔室中以便接触sige和si表面,并且将sige与si相比的选择性蚀刻提高

至大于150:l。温度、压力和流速的范围是上文关于其它实施方案所公开的那些。该一种或多种附加的气体物质可以是速率抑制剂或速率增强剂物质或它们的中的任一者的组合。速率抑制剂物质降低sige和si两个表面上的蚀刻速率,但是si表面上的速率降低大于sige表面上的速率降低,从而具有提高sige上与si相比的蚀刻的选择性的总体效果。相反地,速率增强剂物质增加两个表面上的蚀刻速率,但是sige表面上的速率增加大于si表面上的速率增加,从而具有提高sige与si相比的选择性蚀刻的总体效果。

48.不同的卤间化合物气体包括但不限于clf3、clf5、brf3、brf5、if5和if7或前述的任何混合物。不同的速率抑制剂气体物质包括但不限于cl2、br2、i2、bcl3、hcl、hbr、hi、ncl3和sf6或前述物质的任何混合物。不同的速率增强剂气体物质包括但不限于f2、hf、xef2、of2、cof2、cf4和nf3或前述物质的任何混合物。

49.速率抑制剂的作用是在给定的温度和压力下,使si表面上的蚀刻速率降低得比sige表面上的蚀刻速率降低得更多。实现si蚀刻速率比sige蚀刻速率降低得更多可以通过引入包含卤素诸如cl、br或i的物质来完成,这些物质与氟相比对si蚀刻的反应性更低。不受任何理论的束缚,含卤素物质保持吸附在si表面上并阻挡吸附f原子的位点。与sige相比,该效应在si表面上可以更为明显,因为与sige相比,由于gefx的解吸速率更高,可用于吸附的空si位点更少。

50.速率增强剂物质的作用是在给定的温度和压力下,使sige蚀刻的速率增加得比si的蚀刻速率增加得更多。不受任何理论约束,si-ge与si-si相比的晶格间距允许与sif

x

解吸相比,gef

x

更容易从sige表面解吸,从而提供更多数量的空位点供f原子吸附到表面上,并与表面si-f物质结合形成sifx,该sifx然后可以从表面解吸。卤间化合物物质对si的蚀刻工艺中的限速步骤可以是sif

x

产物的解吸。

51.对于所公开的所有实施方案,某些蚀刻气体和伴随的并流气体可被储存在预混合储存容器中并从其输送。类似地,某些蚀刻气体混合物可被储存在预混合储存容器中并从其输送。另选地,可以将每种蚀刻剂气体储存在单独的储存容器中,然后经由单独的流动歧管以期望的比率流入蚀刻腔室中,以在蚀刻剂腔室的上游或内部产生所得混合物。此外,可对一个或多个储存容器施加外部热,以产生足够的驱动力,用于将蚀刻气体从一个或多个储存容器输送至蚀刻腔室。此外,载气可以被鼓泡通过储存容器以携带蚀刻剂气体,从而能够输送到蚀刻腔室。

52.虽然所有实施方案公开了用于选择性蚀刻sige与si的方法,但是本发明的原理也可以应用于在各种其它半导体化合物上选择性蚀刻sige,该其它半导体化合物包括但不限于si、sio2、sic、si3n4或与除ge之外的其它元素形成合金的si。

53.虽然已示出和描述了被认为是本发明的某些实施方案,但当然应当理解,在不脱离本发明的实质和范围的前提下,可轻易地对其形式或细节作出修改和改变。因此,本发明并不局限于本文所示和所述的确切形式和细节,也不局限于本文所公开的以及后文所要求的本发明整体之内的任何内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。