1.本发明属于过滤材料技术领域,涉及一种超细纤维发泡涂层针刺复合过滤材料及其制备方法。

背景技术:

2.随着人类社会的发展,燃煤发电、冶金炼铁和垃圾焚烧等行业排放的烟气已经成为全球大气污染的主要来源。袋式过滤器作为减少污染的过滤设备而受到广泛重视,其具有可有效捕集粉尘颗粒物、除尘稳定性好、过滤效率高、适用温度范围较广等优势。袋式过滤器中滤料的品质将直接影响除尘系统的阻力及过滤性能,从而最终影响袋式过滤器的使用和寿命高温烟气过滤。目前新型过滤材料研究开发的重点主要围绕在提高效率,降低阻力,减小能耗等方面。

3.针刺非织造材料是常用的工业烟尘过滤材料,具有通透性好、尺寸稳定性等优点。但针刺加固在赋予纤网尺寸稳定性的同时,刺针在纤网内部和表面产生针刺孔洞痕迹,其平均孔径大于20μm,无法满足当下超低排放的需求。

4.为了提高针刺滤袋的过滤效率,文献1(碳捕集用烟尘超净滤料现状及研究进展,纺织导报,2022,(3):41-46.)采用聚四氟乙烯(ptfe)覆膜后处理方法,覆膜滤料对微细颗粒物过滤效率较高,这在排放标准愈加严苛的形势下,成为超低排放的第一选择。但ptfe覆膜滤料具有膜厚度小、机械强力低和耐磨性差等缺点,同时部分覆膜滤料的覆膜牢度低,导致其在初期使用时效果很好,但使用一段时间后出现薄膜脱落和破损问题。

5.聚四氟乙烯(ptfe)乳液浸渍是针刺滤料常用后整理工艺技术,可以提高滤料的拒水拒油性能和耐温性,避免滤袋在使用过程中产生糊袋问题,大大降低过滤设备的运行阻力,因此在工业领域应用很广。专利cn102634979a涉及耐瞬时高温氧化的聚苯硫醚纤维滤料的制备,其中采用聚四氟乙烯与环氧酚醛作为整理液体,对聚苯硫醚纤维滤料进行浸渍处理,可以提高纤维滤料的耐温和耐腐蚀性能。

6.文献2(浸渍整理对pan预氧化纤维/芳纶复合滤料性能影响研究,化工新型材料,2019,47(1):116-119.)中发现,当ptfe乳液浸渍量足够大时,滤料孔径降低,具有更高的过滤效率。对pan预氧化纤维/芳纶复合滤料进行ptfe乳液浸渍处理,可以使其平均孔径由121μm减小到95μm,渍处理后的复合滤料对0.3μm微粒的过滤效率由33.11%提高到65.87%。但渍处理后的滤料仍基于深层过滤机理,过滤阻力会随着过滤过程的进行而增大。

技术实现要素:

7.本发明的目的是解决现有技术中复合过滤材料结合力差、使用寿命短、过滤阻力大的问题,提供一种超细纤维发泡涂层针刺复合过滤材料及其制备方法。

8.为达到上述目的,本发明采用的技术方案如下:

9.一种超细纤维发泡涂层针刺复合过滤材料,包括自上而下依次排列的超细玻璃纤维增强的ptfe微孔膜层和纤维表面包覆ptfe的芳纶纤维针刺毡层。

10.本发明的超细纤维发泡涂层针刺复合过滤材料由超细玻璃纤维增强的ptfe微孔膜层和纤维表面包覆ptfe的芳纶纤维针刺毡层组成,因此本发明的超细纤维发泡涂层针刺复合过滤材料中相邻两层的复合牢度高,因为ptfe能够连接超细玻璃纤维和芳纶纤维,同时导致了本发明的超细纤维发泡涂层针刺复合过滤材料的过滤机理为“表面过滤机理”,而不是“深层过滤机理”,进而避免了过滤阻力会随着过滤过程的进行而增大。

11.图4的(a)是深层过滤机理图,传统的过滤材料,以机织布、非织布及其复合滤料为主,深层过滤机理下,随着过滤的进行,颗粒物粉尘在滤料表面形成“滤饼”的同时会大量进入滤料内部,清灰难度大,过滤阻力越来越大;图4的(b)是表面过滤机理图,在传统纤维滤料的表面形成微孔过滤层,其孔径小于下层滤料的孔径,过滤时,绝大多数粉尘颗粒首先被表层所拦截而形成“滤饼”结构,过滤材料内部吸附的颗粒物很少,所以称为表面过滤。优点是容易清灰,过滤阻力小,压降小。

12.作为优选的技术方案:

13.如上所述的一种超细纤维发泡涂层针刺复合过滤材料,直径为38mm的圆形超细纤维发泡涂层针刺复合过滤材料摩擦1000次后质量损失为73.2~89.7mg;超细纤维发泡涂层针刺复合过滤材料在1000pa定压下喷吹30次后过滤效率>99.94%,排放浓度为2.5~4.5mg/m3。

14.如上所述的一种超细纤维发泡涂层针刺复合过滤材料,超细玻璃纤维增强的ptfe微孔膜层的平均孔径为4.16~8.03μm。

15.本发明还提供一种超细纤维发泡涂层针刺复合过滤材料的制备方法,先在平均孔径不低于20μm的芳纶纤维针刺毡表面形成超细玻璃纤维层,再将含固率不超过30%的ptfe乳液喷洒到超细玻璃纤维层表面后,即刻烘干(250℃,10min),得到超细纤维发泡涂层针刺复合过滤材料;其中,超细玻璃纤维层表面ptfe乳液的喷洒量为90~120g/m2,喷洒压力为500~800pa。

16.含固率不超过30%的ptfe乳液是一种粘度非常小的液体,将其以一定的量和一定的压力喷洒到表面含有超细玻璃纤维层的芳纶纤维针刺毡时会穿过超细玻璃纤维层下渗到芳纶纤维针刺毡内部。超细玻璃纤维层的平均孔径较小,纤维间距较近,ptfe渗入到超细玻璃纤维层后,ptfe乳液固化会成为一种超细玻璃纤维增强(加筋)的微孔膜结构,同时ptfe将超细玻璃纤维层粘附在芳纶针刺层表面上,提高了复合材料玻璃纤维表面层的粘附牢度,同时赋予针刺毡拒水拒油效果;芳纶纤维针刺毡的平均孔径较大,纤维间距较远,ptfe渗入到芳纶纤维针刺毡后,ptfe乳液固化不能形成微孔膜结构,而是包覆在芳纶纤维表面,成为纤维表面包覆ptfe的芳纶纤维针刺毡;同时将ptfe乳液喷洒到超细玻璃纤维层表面后即刻烘干,下渗到芳纶纤维针刺毡的ptfe乳液量少,也导致了无法形成微孔膜结构。

17.作为优选的技术方案:

18.如上所述的一种超细纤维发泡涂层针刺复合过滤材料的制备方法,芳纶纤维针刺毡的克重为350~650g/m2,平均孔径不小于20μm;芳纶纤维的平均细度为2.5~3d,平均长度为50~55mm。

19.如上所述的一种超细纤维发泡涂层针刺复合过滤材料的制备方法,超细玻璃纤维的平均细度为6~8μm,平均长度为2~4mm。

20.如上所述的一种超细纤维发泡涂层针刺复合过滤材料的制备方法,包括以下步

骤:

21.(1)制备超细玻璃纤维发泡溶液;

22.将含超细玻璃纤维和表面活性剂(比如甜菜碱等,作用是降低表面张力,使得搅拌引入空气的过程中容易产生泡沫,对超细玻璃纤维起分散作用,使纤维杂乱随机排列)的分散液经过多线灯笼状搅拌桨(多线灯笼状搅拌桨的结构如图6所示)搅拌,得到发泡倍数为4~5倍、泡沫外径为50~100μm且超细玻璃纤维质量含量为0.4%~1%的超细玻璃纤维泡沫溶液;

23.本发明首次将表面活性剂发泡技术用于超细纤维的分散与成网,通过控制发泡倍数为4~5倍且泡沫外径为50~100μm调整超细玻璃纤维的分散程度和杂乱排列,进而控制超细玻璃纤维层的均匀性;

24.(2)将超细玻璃纤维发泡溶液涂覆到芳纶纤维针刺毡表面,经真空抽滤,形成超细玻璃纤维层;

25.涂覆到针刺毡表面的如果不是超细玻璃纤维发泡溶液,而是超细玻璃纤维分散液将会导致:1)超细玻璃纤维层成二维取向而不是三维取向,因为泡沫的作用是使纤维杂乱排列,分散的更均匀,纤维直接分散在水中后纤维分散不匀,容易成团、絮凝,杂乱程度低,进而形成二维取向而不是三维取向;2)用量高,因为分散均匀的超细玻璃纤维分散液的纤维含量低,与发泡溶液相比,要配置更多的分散液才能在芳纶纤维针刺毡表面形成相同厚度的超细玻璃纤维层;

26.(3)将含固率为10%~30%的ptfe乳液喷洒到超细玻璃纤维层表面,即刻烘干(250℃,10min),得到超细纤维发泡涂层针刺复合过滤材料。

27.如上所述的一种超细纤维发泡涂层针刺复合过滤材料的制备方法,步骤(1)中,分散液中表面活性剂的质量含量为2%~3%,分散介质为水;搅拌的转速为1500~2000rpm,时间为10~15min。

28.如上所述的一种超细纤维发泡涂层针刺复合过滤材料的制备方法,步骤(2)中,芳纶纤维针刺毡表面超细玻璃纤维发泡溶液的涂覆量为2000~2500g/m2,真空抽滤的抽吸压力为20~25kpa。

29.如上所述的一种超细纤维发泡涂层针刺复合过滤材料的制备方法,步骤(3)中,含固率为10%~30%的ptfe乳液的制备过程为:将含固率为60%的ptfe乳液与去离子水混合后,经过1500~2000rpm高速搅拌10~15min得到含固率为10%~30%的ptfe乳液。

30.有益效果

31.(1)本发明的一种超细纤维发泡涂层针刺复合过滤材料中,芳纶纤维针刺毡层的表面粘附了超细玻璃纤维微孔过滤层,通过表面过滤机理达到高效过滤,同时可以长期维持超低过滤阻力,过滤性能优异;

32.(2)与常规ptfe乳液浸渍相比,ptfe乳液在赋予滤料拒水拒油性能和提高其耐温性的同时,将超细玻璃纤维层粘附在针刺毡表面,大大提高了复合材料玻璃纤维表面层的粘附牢度,与ptfe微孔膜相比,超细玻璃纤维层厚度可调、与针刺毡表面覆合牢度高、耐磨型好,长期使用过程中不会出现脱落和破损问题;

33.(3)传统的湿法成网工艺的玻璃纤维质量含量仅为0.01%~0.1%,相对于传统非织造湿法成网工艺技术,本发明的一种超细纤维发泡涂层针刺复合过滤材料的制备方法

中,玻璃纤维质量含量为0.4%~1%,水溶液中的玻璃纤维含量更高,用水量少,再经ptfe乳液浸渍后一次烘燥成形,节能降碳。

附图说明

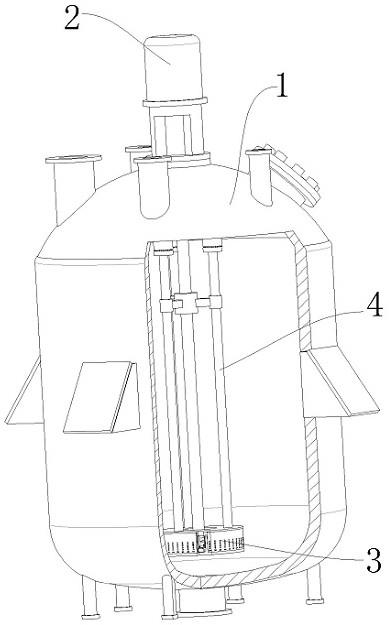

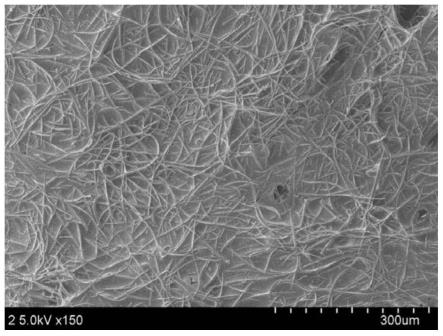

34.图1为超细玻璃纤维增强的ptfe微孔膜层;

35.图2为超细纤维发泡涂层针刺复合过滤材料的截面电镜图;

36.图3为超细纤维发泡溶液制备工艺示意图;

37.图4为过滤机理图;其中(a)为深层过滤机理图;(b)为表面过滤机理图;

38.图5为超细纤维发泡涂层针刺复合过滤材料在1000pa定压喷吹30个周期的动态过滤性能测试;

39.图6为多线灯笼状搅拌桨的结构示意图。

具体实施方式

40.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

41.各实施例和对比例中复合过滤材料的性能测试方法如下:

42.质量损失的测试方法:参照gb/t 21196.3-2007《纺织品马丁代尔法织物耐磨性的测定第3部分:质量损失的测定》;

43.过滤效率的测试方法:参照《gb/t 6719-2009袋式除尘器技术要求》附录b滤料动态过滤性能测试,以及iso 11057-2011;

44.排放浓度的测试方法:参照《gb/t 6719-2009袋式除尘器技术要求》附录b滤料动态过滤性能测试;将超细纤维发泡涂层针刺复合过滤材料剪裁为直径为155mm的圆形,滤料的过滤面积为0.0154m2,然后固定在vdi设备的夹具上,开始测试,在1000pa的压力下,连续发尘,粉尘浓度为5g/m3,定压吹灰30个周期,滤料前后的压力达到100pa时开始脉冲清灰,吹灰过程连续30次;测试采用氧化铝粉尘,粒径分布如下。

45.粒径/μm<4<25<100百分比/%509099

46.实施例1

47.一种超细纤维发泡涂层针刺复合过滤材料的制备方法,具体步骤如下:

48.(1)准备原材料:

49.芳纶纤维针刺毡:克重为640g/m2,平均孔径20μm,芳纶纤维的平均细度为2.5d,芳纶纤维的平均长度为50mm;

50.超细玻璃纤维:平均细度为6μm,平均长度为2mm;

51.含固率为20%的ptfe乳液:由含固率为60%的ptfe乳液与去离子水混合后,经过1500rpm高速搅拌15min制得;

52.(2)制备超细玻璃纤维发泡溶液:

53.如图3所示,将由步骤(1)的超细玻璃纤维、甜菜碱和水组成的分散液经过多线灯

笼状搅拌桨以1500rpm的转速搅拌10min,得到发泡倍数为4.7倍且泡沫的平均外径为94μm的超细玻璃纤维泡沫溶液,其中,分散液中超细玻璃纤维的质量含量为0.4%,甜菜碱的质量含量为2%;

54.(3)涂覆超细玻璃纤维发泡溶液:

55.将步骤(2)制备的超细玻璃纤维发泡溶液涂覆到步骤(1)的芳纶纤维针刺毡表面,经真空抽滤除去多余的溶剂,形成超细玻璃纤维层;其中,芳纶纤维针刺毡表面超细玻璃纤维发泡溶液的涂覆量为2350g/m2,真空抽滤的抽吸压力为20kpa;

56.(4)喷洒ptfe乳液:

57.将步骤(1)的ptfe乳液喷洒到步骤(3)制备的超细玻璃纤维层表面,即刻烘干,得到超细纤维发泡涂层针刺复合过滤材料,其中,超细玻璃纤维层表面ptfe乳液的喷洒量为120g/m2,喷洒压力为500pa,烘干温度为250℃,时间为10min。

58.如图1~2所示,最终制得的超细纤维发泡涂层针刺复合过滤材料由上方的超细玻璃纤维增强的ptfe微孔膜层和下方的纤维表面包覆ptfe的芳纶纤维针刺毡层组成,其中,超细玻璃纤维增强的ptfe微孔膜层的平均孔径为4.16μm,直径为38mm的圆形超细纤维发泡涂层针刺复合过滤材料摩擦1000次后质量损失为73.2mg;如图5所示,定压力给试样(剪裁为直径为155mm的圆形的超细纤维发泡涂层针刺复合过滤材料)开始吹粉尘,试样初始的压差为71pa,随着粉尘在试样表面逐渐累积,压差逐渐变大,当压差增加到1000pa时,反向吹气,将试样表面累积的粉尘吹落,再正向吹粉尘,这样正反吹气往复30个周期,因为粉尘的累积,压差增大到1000pa所需要的时间越来越短,从第一个周期549s减少到172s,平均清灰周期是252.7s,30个周期时间是7580s,超细纤维发泡涂层针刺复合过滤材料在1000pa定压下喷吹30次后过滤效率为99.95%,排放浓度为2.7mg/m3。

59.实施例2

60.一种超细纤维发泡涂层针刺复合过滤材料的制备方法,具体步骤如下:

61.(1)准备原材料:

62.芳纶纤维针刺毡:克重为640g/m2,平均孔径20μm,芳纶纤维的平均细度为2.5d,芳纶纤维的平均长度为50mm;

63.超细玻璃纤维:平均细度为6μm,平均长度为2mm;

64.含固率为20%的ptfe乳液:由含固率为60%的ptfe乳液与去离子水混合后,经过1600rpm高速搅拌15min制得;

65.(2)制备超细玻璃纤维发泡溶液:

66.将由步骤(1)的超细玻璃纤维、十二烷基硫酸钠和水组成的分散液经过多线灯笼状搅拌桨以1500rpm的转速搅拌10min,得到发泡倍数为4.6倍且泡沫的平均外径为99μm的超细玻璃纤维泡沫溶液,其中,分散液中超细玻璃纤维的质量含量为0.4%,十二烷基硫酸钠的质量含量为3%;

67.(3)涂覆超细玻璃纤维发泡溶液:

68.将步骤(2)制备的超细玻璃纤维发泡溶液涂覆到步骤(1)的芳纶纤维针刺毡表面,经真空抽滤除去多余的溶剂,形成超细玻璃纤维层;其中,芳纶纤维针刺毡表面超细玻璃纤维发泡溶液的涂覆量为2300g/m2,真空抽滤的抽吸压力为20kpa;

69.(4)喷洒ptfe乳液:

70.将步骤(1)的ptfe乳液喷洒到步骤(3)制备的超细玻璃纤维层表面,即刻烘干,得到超细纤维发泡涂层针刺复合过滤材料,其中,超细玻璃纤维层表面ptfe乳液的喷洒量为110g/m2,喷洒压力为500pa,烘干温度为250℃,时间为10min。

71.最终制得的超细纤维发泡涂层针刺复合过滤材料由上方的超细玻璃纤维增强的ptfe微孔膜层和下方的纤维表面包覆ptfe的芳纶纤维针刺毡层组成,其中,超细玻璃纤维增强的ptfe微孔膜层的平均孔径为7.98μm,直径为38mm的圆形超细纤维发泡涂层针刺复合过滤材料摩擦1000次后质量损失为75.4mg;超细纤维发泡涂层针刺复合过滤材料在1000pa定压下喷吹30次后过滤效率为99.95%,排放浓度为4.5mg/m3。

72.实施例3

73.一种超细纤维发泡涂层针刺复合过滤材料的制备方法,具体步骤如下:

74.(1)准备原材料:

75.芳纶纤维针刺毡:克重为450g/m2,平均孔径40μm,芳纶纤维的平均细度为2.7d,芳纶纤维的平均长度为50mm;

76.超细玻璃纤维:平均细度为7μm,平均长度为3mm;

77.含固率为10%ptfe乳液:由含固率为60%的ptfe乳液与去离子水混合后,经过1700rpm高速搅拌12min制得;

78.(2)制备超细玻璃纤维发泡溶液:

79.将由步骤(1)的超细玻璃纤维、月桂酸钾和水组成的分散液经过多线灯笼状搅拌桨以1800rpm的转速搅拌13min,得到发泡倍数为4.5倍且泡沫的平均外径为82μm的超细玻璃纤维泡沫溶液,其中,分散液中超细玻璃纤维的质量含量为0.6%,月桂酸钾的质量含量为2%;

80.(3)涂覆超细玻璃纤维发泡溶液:

81.将步骤(2)制备的超细玻璃纤维发泡溶液涂覆到步骤(1)的芳纶纤维针刺毡表面,经真空抽滤除去多余的溶剂,形成超细玻璃纤维层;其中,芳纶纤维针刺毡表面超细玻璃纤维发泡溶液的涂覆量为2250g/m2,真空抽滤的抽吸压力为22kpa;

82.(4)喷洒ptfe乳液:

83.将步骤(1)的ptfe乳液喷洒到步骤(3)制备的超细玻璃纤维层表面,即刻烘干,得到超细纤维发泡涂层针刺复合过滤材料,其中,超细玻璃纤维层表面ptfe乳液的喷洒量为110g/m2,喷洒压力为600pa,烘干温度为250℃,时间为10min。

84.最终制得的超细纤维发泡涂层针刺复合过滤材料由上方的超细玻璃纤维增强的ptfe微孔膜层和下方的纤维表面包覆ptfe的芳纶纤维针刺毡层组成,其中,超细玻璃纤维增强的ptfe微孔膜层的平均孔径为6.54μm,直径为38mm的圆形超细纤维发泡涂层针刺复合过滤材料摩擦1000次后质量损失为80.1mg;超细纤维发泡涂层针刺复合过滤材料在1000pa定压下喷吹30次后过滤效率为99.95%,排放浓度为3.9mg/m3。

85.实施例4

86.一种超细纤维发泡涂层针刺复合过滤材料的制备方法,具体步骤如下:

87.(1)准备原材料:

88.芳纶纤维针刺毡:克重为450g/m2,平均孔径40μm,芳纶纤维的平均细度为2.7d,芳纶纤维的平均长度为50mm;

89.超细玻璃纤维:平均细度为7μm,平均长度为3mm;

90.含固率为10%的ptfe乳液:由含固率为60%的ptfe乳液与去离子水混合后,经过1800rpm高速搅拌12min制得;

91.(2)制备超细玻璃纤维发泡溶液:

92.将由步骤(1)的超细玻璃纤维、十六烷基三甲基溴化铵和水组成的分散液经过多线灯笼状搅拌桨以1800rpm的转速搅拌13min,得到发泡倍数为4.6倍且泡沫的平均外径为78μm的超细玻璃纤维泡沫溶液,其中,分散液中超细玻璃纤维的质量含量为0.6%,十六烷基三甲基溴化铵的质量含量为3%;

93.(3)涂覆超细玻璃纤维发泡溶液:

94.将步骤(2)制备的超细玻璃纤维发泡溶液涂覆到步骤(1)的芳纶纤维针刺毡表面,经真空抽滤除去多余的溶剂,形成超细玻璃纤维层;其中,芳纶纤维针刺毡表面超细玻璃纤维发泡溶液的涂覆量为2300g/m2,真空抽滤的抽吸压力为22kpa;

95.(4)喷洒ptfe乳液:

96.将步骤(1)的ptfe乳液喷洒到步骤(3)制备的超细玻璃纤维层表面,即刻烘干,得到超细纤维发泡涂层针刺复合过滤材料,其中,超细玻璃纤维层表面ptfe乳液的喷洒量为100g/m2,喷洒压力为600pa,烘干温度为250℃,时间为10min。

97.最终制得的超细纤维发泡涂层针刺复合过滤材料由上方的超细玻璃纤维增强的ptfe微孔膜层和下方的纤维表面包覆ptfe的芳纶纤维针刺毡层组成,其中,超细玻璃纤维增强的ptfe微孔膜层的平均孔径为6.24μm,直径为38mm的圆形超细纤维发泡涂层针刺复合过滤材料摩擦1000次后质量损失为80.9mg;超细纤维发泡涂层针刺复合过滤材料在1000pa定压下喷吹30次后过滤效率为99.95%,排放浓度为2.7mg/m3。

98.实施例5

99.一种超细纤维发泡涂层针刺复合过滤材料的制备方法,具体步骤如下:

100.(1)准备原材料:

101.芳纶纤维针刺毡:克重为350g/m2,平均孔径60μm,芳纶纤维的平均细度为3d,芳纶纤维的平均长度为55mm;

102.超细玻璃纤维:平均细度为8μm,平均长度为4mm;

103.含固率为30%的ptfe乳液:由含固率为60%的ptfe乳液与去离子水混合后,经过1900rpm高速搅拌10min制得;

104.(2)制备超细玻璃纤维发泡溶液:

105.将由步骤(1)的超细玻璃纤维、烷基糖苷和水组成的分散液经过多线灯笼状搅拌桨以2000rpm的转速搅拌15min,得到发泡倍数为4.7倍且泡沫的平均外径为55μm的超细玻璃纤维泡沫溶液,其中,分散液中超细玻璃纤维的质量含量为0.8%,烷基糖苷的质量含量为2%;

106.(3)涂覆超细玻璃纤维发泡溶液:

107.将步骤(2)制备的超细玻璃纤维发泡溶液涂覆到步骤(1)的芳纶纤维针刺毡表面,经真空抽滤除去多余的溶剂,形成超细玻璃纤维层;其中,芳纶纤维针刺毡表面超细玻璃纤维发泡溶液的涂覆量为2000g/m2,真空抽滤的抽吸压力为25kpa;

108.(4)喷洒ptfe乳液:

109.将步骤(1)的ptfe乳液喷洒到步骤(3)制备的超细玻璃纤维层表面,即刻烘干,得到超细纤维发泡涂层针刺复合过滤材料,其中,超细玻璃纤维层表面ptfe乳液的喷洒量为90g/m2,喷洒压力为700pa,烘干温度为250℃,时间为10min。

110.最终制得的超细纤维发泡涂层针刺复合过滤材料由上方的超细玻璃纤维增强的ptfe微孔膜层和下方的纤维表面包覆ptfe的芳纶纤维针刺毡层组成,其中,超细玻璃纤维增强的ptfe微孔膜层的平均孔径为7.85μm,直径为38mm的圆形超细纤维发泡涂层针刺复合过滤材料摩擦1000次后质量损失为85.6mg;超细纤维发泡涂层针刺复合过滤材料在1000pa定压下喷吹30次后过滤效率为99.95%,排放浓度为4.5mg/m3。

111.实施例6

112.一种超细纤维发泡涂层针刺复合过滤材料的制备方法,具体步骤如下:

113.(1)准备原材料:

114.芳纶纤维针刺毡:克重为350g/m2,平均孔径60μm,芳纶纤维的平均细度为3d,芳纶纤维的平均长度为55mm;

115.超细玻璃纤维:平均细度为8μm,平均长度为4mm;

116.含固率为30%的ptfe乳液:由含固率为60%的ptfe乳液与去离子水混合后,经过2000rpm高速搅拌10min制得;

117.(2)制备超细玻璃纤维发泡溶液:

118.将由步骤(1)的超细玻璃纤维、吐温80和水组成的分散液经过多线灯笼状搅拌桨以2000rpm的转速搅拌10min,得到发泡倍数为5倍且泡沫的平均外径为68μm的超细玻璃纤维泡沫溶液,其中,分散液中超细玻璃纤维的质量含量为1%,吐温80的质量含量为3%;

119.(3)涂覆超细玻璃纤维发泡溶液:

120.将步骤(2)制备的超细玻璃纤维发泡溶液涂覆到步骤(1)的芳纶纤维针刺毡表面,经真空抽滤除去多余的溶剂,形成超细玻璃纤维层;其中,芳纶纤维针刺毡表面超细玻璃纤维发泡溶液的涂覆量为2500g/m2,真空抽滤的抽吸压力为25kpa;

121.(4)喷洒ptfe乳液:

122.将步骤(1)的ptfe乳液喷洒到步骤(3)制备的超细玻璃纤维层表面,即刻烘干,得到超细纤维发泡涂层针刺复合过滤材料,其中,超细玻璃纤维层表面ptfe乳液的喷洒量为90g/m2,喷洒压力为800pa,烘干温度为250℃,时间为10min。

123.最终制得的超细纤维发泡涂层针刺复合过滤材料由上方的超细玻璃纤维增强的ptfe微孔膜层和下方的纤维表面包覆ptfe的芳纶纤维针刺毡层组成,其中,超细玻璃纤维增强的ptfe微孔膜层的平均孔径为4.01μm,直径为38mm的圆形超细纤维发泡涂层针刺复合过滤材料摩擦1000次后质量损失为89.7mg;超细纤维发泡涂层针刺复合过滤材料在1000pa定压下喷吹30次后过滤效率为99.99%,排放浓度为2.5mg/m3。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。