1.本发明属于产品表面加工技术领域,涉及一种基体表面镀层的制备方法。

背景技术:

2.石英作为一种重要的陶瓷材料,由于其优良的性能可广泛应用于化工生产领域,例如使用石英舟承载生产原料,使用石英管隔绝环境创造密闭反应空间等,作为光伏、半导体等领域中的容器或载具,上述石英制品加工成形后,通过喷砂或火抛调节制品表面的粗糙度或光洁度,同时去除表面残余应力,但上述表面处理的方式无法对石英制品的表面形成有效保护。

3.石英制品在应用时,如使用石英舟直接承载原料,高温条件下石英中杂质会扩散进原料中,造成原料污染;石英炉管在使用时若原料中有磷酸或硼酸,容易对适应表面造成腐蚀而产生裂纹,影响使用寿命;也有可能反应中生成的副产物沉积在石英管内壁上,影响其后续使用或引起表面张力而容易形成裂纹。基于此,需要对石英制品的表面进行保护,通常可采用形成镀层或镀膜的方式,既能隔绝反应原料,还可改善石英制品表面性能,提高石英制品的使用寿命。

4.cn 113651542a公开了一种石英舟或石英管表面镀膜的方法,该方包括以下步骤:将液态sicl4分批加入纯水中,每次加入后搅拌均匀,全部加完后静止,再搅拌均匀,完成配制溶液;将待镀石英舟或石英管腐蚀处理后洗净,氮气吹干,然后浸入sicl4溶液中,捞出沥干,固定在可旋转装置上;启动可旋转装置,点燃氢氧焰,使外焰煅烧;将煅烧后的石英舟或石英管放置于管式炉内,通氢气或氮气;使用可移动电阻加热器加热,从石英舟或石英管的头部加热到尾部,后关闭加热,冷却;重复加热步骤多次,取出,完成镀膜。该方法镀膜时采用前驱体浸渍的方式,煅烧时因反应容易造成膜层较薄且厚度不均匀,也可能会产生含氯气体,造成二次污染;该方法操作步骤众多,工艺复杂。

5.cn 109576630a公开了一种高温稳定热障涂层的制备方法,该方法包括:将置于火焰喷涂设备中的金属粘结涂层喷涂至预热后的镍铬高温合金上,得含粘结层的镍铬高温合金;再将置于火焰喷涂设备中的锆合金陶瓷粉体,喷涂至含粘结层的镍铬高温合金上,得喷涂完毕的镍铬高温合金;将喷涂完毕的镍铬高温合金高温煅烧,得到高温稳定热障涂层;该方法中的涂层包括金属粘结层和锆合金陶瓷层,主要适用于镍铬合金的涂层保护,不一定能够适用于石英制品表面的涂覆保护,应用领域不同。

6.综上所述,对于基体产品,尤其是石英类制品的表面镀层的形成,还需要对涂层组成、涂覆工艺进行改进,以制备厚度均匀、性能稳定的镀层,提高石英制品的使用寿命。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种基体表面镀层的制备方法,所述方法以二氧化硅为主要成分结合金属氧化物配制浆料,涂覆到基体表面后经固化得到表面镀层,对基体起到很好的保护作用,避免基体应用时可能造成的化学腐蚀或残余

的应力,提高其使用寿命。

8.为达此目的,本发明采用以下技术方案:

9.本发明提供了一种基体表面镀层的制备方法,所述制备方法包括以下步骤:

10.(1)将二氧化硅、金属氧化物和溶剂混合配制成浆料,再将浆料涂覆在基体表面,形成浆料层;

11.(2)将步骤(1)涂覆浆料层的基体进行固化处理,得到含有表面镀层的基体。

12.本发明中,基体产品在应用时,因原料或工艺条件的影响可能会造成腐蚀或产生裂纹而影响和使用寿命,本发明通过在基体表面形成镀层而起到保护作用,镀层的制备先将配制的浆料涂覆到表面,再经过固化形成硬化镀层,提高致密度,同时去除内部应力;其中浆料的组成除了耐高温的二氧化硅,还选择高强度的金属氧化物,有助于提高镀层的强度、韧性等机械性能,高性能的镀层更有利于基体使用寿命的提高;所述方法操作简便,成本较低,应用范围较广。

13.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

14.作为本发明优选的技术方案,步骤(1)所述二氧化硅和金属氧化物均为粉末状颗粒,其粒径独立地为0.01~50μm,例如0.01μm、0.05μm、0.1μm、0.5μm、1μm、5μm、10μm、20μm、30μm、40μm或50μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.本发明中,所述二氧化硅和金属氧化物的粉末经研磨处理得到,较小的颗粒有助于两者的均匀混合以及固化时的紧密结合,得到均一性较强的镀层。

16.优选地,所述金属氧化物包括氧化铝、氧化锆、氧化钇、氧化钙、氧化钠或氧化钾中任意一种或至少两种的组合,所述组合典型但非限制性实例有:氧化铝和氧化锆的组合,氧化锆和氧化钇的组合,氧化铝和氧化钙的组合,氧化钙和氧化钠的组合,氧化铝、氧化锆和氧化钇的组合,氧化钇、氧化钙和氧化钾的组合等。

17.本发明中,所述金属氧化物的作用在于通过与二氧化硅的反应结合生成相应的氧化物体系相,提高镀层的稳定性和致密性。

18.优选地,所述溶剂包括水和/或乙醇。

19.作为本发明优选的技术方案,步骤(1)所述浆料包括固相组分和液相组分,所述固相组分的质量分数为20~80wt%,例如20wt%、30wt%、40wt%、50wt%、60wt%、70wt%或80wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.所述固相组分中二氧化硅的质量分数为35~70wt%,例如35wt%、40wt%、48wt%、55wt%、60wt%、65wt%或70wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;金属氧化物的质量分数为30~65wt%,例如30wt%、35wt%、40wt%、45wt%、50wt%、60wt%或65wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.优选地,步骤(1)所述基体包括石英基体、碳化硅基体、石墨基体或金属基体中任意一种或至少两种的组合,所述组合典型但非限制性实例有:石英基体和碳化硅基体的组合,碳化硅基体和石墨基体的组合,石墨基体和金属基体的组合,石英基体、碳化硅基体和金属基体的组合等。

22.优选地,步骤(1)所述基体的表面为平面或弧面,所述弧面包括圆柱形侧面。

23.作为本发明优选的技术方案,步骤(1)所述涂覆的方式包括喷涂或粉刷。

24.优选地,步骤(1)所述浆料涂覆后烘干,得到浆料层。

25.优选地,所述烘干的温度为50~300℃,例如50℃、80℃、100℃、150℃、200℃、250℃或300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;时间为10~200min,例如10min、30min、60min、90min、120min、150min、180min或200min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.本发明中,所述浆料涂覆后,在固化前先进行烘干,初步去除溶剂水分,形成浆料层,烘干时间的选择与浆料层的厚度有关。

27.优选地,所述浆料层的厚度为0.03~500μm,例如0.03μm、0.1μm、0.5μm、1μm、10μm、50μm、100μm、200μm、300μm或500μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.作为本发明优选的技术方案,步骤(2)固化处理包括烧制、烘烤或干燥中任意一种。

29.优选地,所述烧制的方式包括采用烧制炉进行烧制。

30.优选地,所述烘烤的方式包括采用火焰枪进行烘烤。

31.本发明中,采用火焰枪进行烘烤时,控制火焰枪与基体的距离,使得浆料层位于火焰温度的最高点附近,升温速率更快,可人工控制。

32.作为本发明优选的技术方案,步骤(2)所述烧制的温度为700~1350℃,例如700℃、800℃、900℃、1000℃、1100℃、1200℃、1300℃或1350℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;时间为5~120min,例如5min、10min、20min、30min、45min、60min、75min、90min或120min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述烘烤的温度为1000~1700℃,例如1000℃、1100℃、1200℃、1300℃、1400℃、1500℃、1600℃或1700℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;时间为1~20min,例如1min、2min、5min、8min、10min、12min、15min、18min或20min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,所述干燥的温度为25~200℃,例如25℃、40℃、50℃、75℃、100℃、120℃、150℃、180℃或200℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;时间为8~12h,例如8h、8.5h、9h、9.5h、10h、10.5h、11h、11.5h或12h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,涂覆浆料的基体的表面为弧面时,固化时基体进行旋转。

36.本发明中,所述基体选择石英管时,其需要镀层的表面为圆弧面,为避免镀层固化步骤,尤其是烧制或烘烤时浆料分布不均匀的问题,控制石英管进行旋转,旋转速率保持均匀基本就可以维持镀层的均匀性。

37.作为本发明优选的技术方案,步骤(2)所述固化后降温,重复进行涂覆、固化步骤,在上一层镀层的基础上再形成一层镀层。

38.优选地,所述重复的次数至少为一次,例如一次、两次、三次或四次等,重复次数的选择与陶瓷制品的尺寸、镀层厚度及组成等因素有关。

39.优选地,所述固化后形成的单层镀层的厚度独立地为0.01~1000μm,例如0.01μm、0.1μm、0.5μm、1μm、5μm、10μm、50μm、100μm、300μm、500μm或1000μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.本发明中,所述镀层包括多层时,不同镀层的组成可以不同的原料组成,例如选择不同的金属氧化物时,对镀层强度的提升效果也会不同,即使是相同的组分,其含量不同,也会影响镀层的性能。

41.作为本发明优选的技术方案,所述制备方法包括以下步骤:

42.(1)将二氧化硅、金属氧化物和溶剂混合配制成浆料,所述二氧化硅和金属氧化物均为粉末状颗粒,其粒径独立地为0.01~50μm,所述金属氧化物包括氧化铝、氧化锆、氧化钇、氧化钙、氧化钠或氧化钾中任意一种或至少两种的组合,所述溶剂包括水和/或乙醇,所述浆料的固相组分中二氧化硅的质量分数为35~70wt%,金属氧化物的质量分数为30~65wt%,固相组分占浆料的质量分数为20~80wt%,再将浆料涂覆在基体表面,所述基体包括石英基体、碳化硅基体、石墨基体或金属基体中任意一种或至少两种的组合,所述涂覆的方式包括喷涂或粉刷,所述浆料涂覆后烘干,所述烘干的温度为50~300℃,时间为10~200min,形成浆料层,所述浆料层的厚度为0.03~500μm;

43.(2)将步骤(1)涂覆浆料层的基体进行固化处理,所述固化处理包括烧制、烘烤或干燥中任意一种,所述烧制的温度为700~1350℃,时间为5~120min;所述烘烤的温度为1000~1700℃,时间为1~20min;所述干燥的温度为25~200℃,时间为8~12h,所述固化后降温,重复进行涂覆、固化步骤至少一次,在上一层镀层的基础上再形成一层镀层,单层镀层的厚度独立地为0.01~1000μm,得到含有表面镀层的基体。

44.与现有技术相比,本发明具有以下有益效果:

45.(1)本发明所述方法通过浆料涂覆及固化处理的操作工艺,在基体表面形成镀层,对基体起到保护作用,避免应用时可能造成的化学腐蚀及表面裂纹的产生,基体的使用寿命可提高80%以上;

46.(2)本发明配制的浆料除了耐高温的二氧化硅,还选择高强度的金属氧化物,有助于提高镀层的强度、韧性及耐温性等性能;

47.(3)本发明所述方法操作简便,成本较低,应用范围较广。

具体实施方式

48.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

49.本发明具体实施方式部分提供了一种基体表面镀层的制备方法,所述制备方法包括以下步骤:

50.(1)将二氧化硅、金属氧化物和溶剂混合配制成浆料,再将浆料涂覆在基体表面,形成浆料层;

51.(2)将步骤(1)涂覆浆料层的基体进行固化处理,得到含有表面镀层的基体。

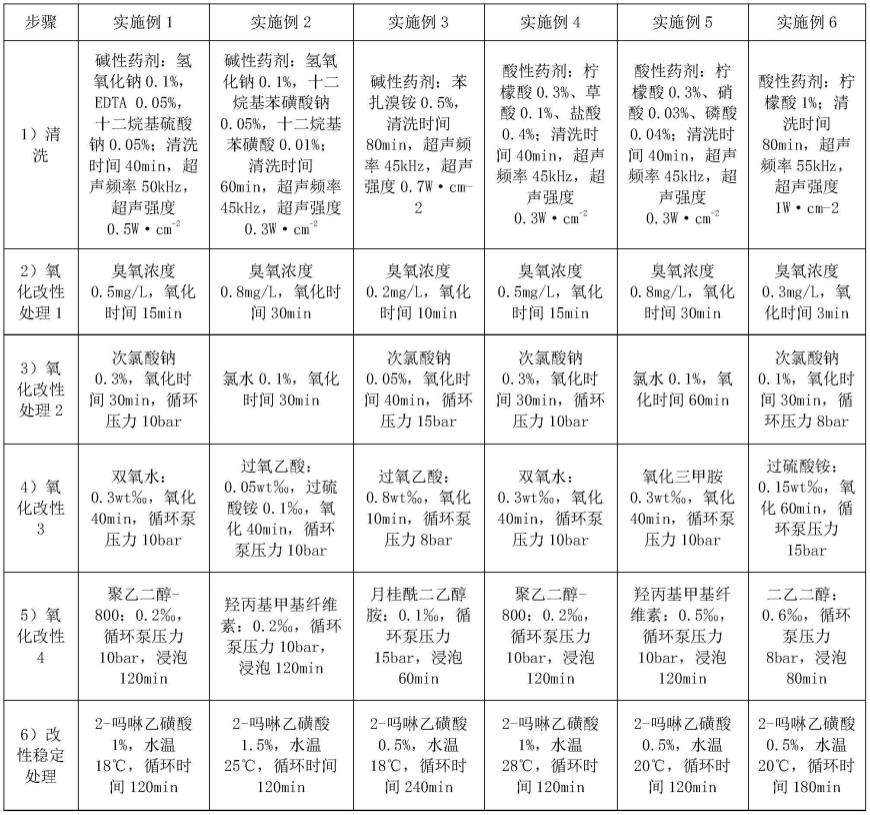

52.以下为本发明典型但非限制性实施例:

53.实施例1:

54.本实施例提供了一种基体表面镀层的制备方法,所述制备方法包括以下步骤:

55.(1)将二氧化硅、金属氧化物和溶剂混合配制成浆料,所述二氧化硅和金属氧化物均为粉末状颗粒,其平均粒径为0.5μm,所述金属氧化物为质量比为1:1的氧化铝和氧化锆,所述溶剂为体积比为1:1的水和乙醇,所述浆料的固相组分中二氧化硅的质量分数为60wt%,金属氧化物的质量分数为40wt%,浆料的固含量为50wt%,再将浆料涂覆在基体表面,所述基体为石英舟,所述涂覆的方式为喷涂,所述浆料涂覆后烘干,所述烘干的温度为100℃,时间为120min,形成浆料层,所述浆料层的厚度为30μm;

56.(2)将步骤(1)涂覆浆料层的基体进行固化处理,具体采用烧制炉进行烧制,所述烧制的温度为1000℃,时间为60min,得到含有表面镀层的石英舟,所述镀层的厚度为27μm。

57.本发明中,采用上述方法在石英舟表面形成镀层,镀层的强度及耐温性较强,可有效弥补基体的缺陷,石英舟的的使用寿命可提高90%。

58.实施例2:

59.本实施例提供了一种基体表面镀层的制备方法,所述制备方法包括以下步骤:

60.(1)将二氧化硅、金属氧化物和溶剂混合配制成浆料,所述二氧化硅和金属氧化物均为粉末状颗粒,其平均粒径为0.05μm,所述金属氧化物为质量比为2:1的氧化铝和氧化钙,所述溶剂为体积比为1:2的水和乙醇,所述浆料的固相组分中二氧化硅的质量分数为50wt%,金属氧化物的质量分数为50wt%,浆料的固含量为30wt%,再将浆料涂覆在基体表面,所述基体为石英管,所述涂覆的方式为喷涂,所述浆料涂覆后烘干,所述烘干的温度为200℃,时间为60min,形成浆料层,所述浆料层的厚度为6μm;

61.(2)将步骤(1)涂覆浆料层的基体进行固化处理,具体采用火焰枪进行烘烤,所述烘烤的温度为1200℃,时间为10min,所述基体烘烤时进行旋转,所述烘烤后降温,重复进行涂覆、烘烤步骤一次,在上一层镀层的基础上再形成一层镀层,两层镀层的厚度均为5μm,得到含有表面镀层的石英管。

62.本发明中,采用上述方法在石英管表面形成镀层,镀层的强度及耐温性较强,可有效弥补基体的缺陷,石英制品的的使用寿命可提高80%。

63.实施例3:

64.本实施例提供了一种基体表面镀层的制备方法,所述制备方法包括以下步骤:

65.(1)将二氧化硅、金属氧化物和溶剂混合配制成浆料,所述二氧化硅和金属氧化物均为粉末状颗粒,其平均粒径为10μm,所述金属氧化物为氧化铝,所述溶剂为体积比为2:1的水和乙醇,所述浆料的固相组分中二氧化硅的质量分数为40wt%,金属氧化物的质量分数为60wt%,浆料的固含量为60wt%,再将浆料涂覆在基体表面,所述基体为碳化硅制品,所述涂覆的方式为粉刷,所述浆料涂覆后烘干,所述烘干的温度为300℃,时间为20min,形成浆料层,所述浆料层的厚度为100μm;

66.(2)将步骤(1)涂覆浆料层的基体进行固化处理,具体采用火焰枪进行烘烤,所述烘烤的温度为1600℃,时间为5min,所述烘烤后降温,重复进行涂覆、烧制步骤两次,在上一层镀层的基础上再形成一层镀层,三层镀层的厚度分别为90μm、80μm、50μm,得到含有表面镀层的碳化硅制品。

67.本发明中,采用上述方法在碳化硅制品表面形成镀层,镀层的强度及耐温性较强,可有效弥补基体的缺陷,陶瓷制品的的使用寿命可提高100%。

68.实施例4:

69.本实施例提供了一种基体表面镀层的制备方法,所述制备方法包括以下步骤:

70.(1)将二氧化硅、金属氧化物和溶剂混合配制成浆料,所述二氧化硅和金属氧化物均为粉末状颗粒,其平均粒径为0.2μm,所述金属氧化物为氧化锆,所述溶剂为乙醇,所述浆料的固相组分中二氧化硅的质量分数为70wt%,金属氧化物的质量分数为30wt%,浆料的固含量为80wt%,再将浆料涂覆在基体表面,所述基体为石墨制品,所述涂覆的方式为喷涂,所述浆料涂覆后烘干,所述烘干的温度为50℃,时间为180min,形成浆料层,所述浆料层的厚度为50μm;

71.(2)将步骤(1)涂覆浆料层的基体进行固化处理,具体采用干燥,所述干燥的温度为100℃,时间为10h,所述基体烧制时进行旋转,得到含有表面镀层的石墨制品,所述镀层的厚度为48μm。

72.本发明中,采用上述方法在石墨制品表面形成镀层,镀层的强度及耐温性较强,可有效弥补基体的缺陷,石墨制品的的使用寿命可提高95%。

73.实施例5:

74.本实施例提供了一种基体表面镀层的制备方法,所述制备方法包括以下步骤:

75.(1)将二氧化硅、金属氧化物和溶剂混合配制成浆料,所述二氧化硅和金属氧化物均为粉末状颗粒,其平均粒径为25μm,所述金属氧化物为氧化钇,所述溶剂为水,所述浆料的固相组分中二氧化硅的质量分数为70wt%,金属氧化物的质量分数为30wt%,浆料的固含量为40wt%,再将浆料涂覆在基体表面,所述基体为不锈钢金属制品,所述涂覆的方式为粉刷,所述浆料涂覆后烘干,所述烘干的温度为150℃,时间为100min,形成浆料层,所述浆料层的厚度为400μm;

76.(2)将步骤(1)涂覆浆料层的基体采用烧制炉进行烧制,所述烧制的温度为1350℃,时间为40min,所述基体烧制时进行旋转,所述烧制后降温,重复进行涂覆、烧制步骤一次,在上一层镀层的基础上再形成一层镀层,两层镀层的厚度分别为400μm、300μm,得到含有表面镀层的金属制品。

77.本发明中,采用上述方法在金属制品表面形成镀层,镀层的强度强度及耐温性较强,可有效弥补基体的缺陷,金属制品的的使用寿命可提高90%。

78.对比例1:

79.本对比例提供了一种基体表面镀层的制备方法,所述制备方法参照实施例1中的方法,区别仅在于:步骤(1)中所述浆料的组成中不包括金属氧化物,其所占质量分数由二氧化硅代替。

80.本对比例中,由于镀层的组分中不包括金属氧化物,只以二氧化硅作为镀层组分,相应的镀层不能弥补基体的缺陷,附着力较弱,容易脱落,使用寿命的提高有限。

81.综合上述实施例和对比例可以看出,本发明所述方法通过浆料涂覆及固化处理的操作工艺,在基体表面形成镀层,对基体起到保护作用,避免应用时可能造成的化学腐蚀及表面裂纹的产生,基体的使用寿命可提高80%以上;本发明配制的浆料除了耐高温的二氧化硅,还选择高强度的金属氧化物,有助于提高镀层的强度、韧性及耐温性等性能;所述方法操作简便,成本较低,应用范围较广。

82.本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细

方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明方法的等效替换及辅助步骤的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。