1.本发明涉及一种高抗氧化性聚苯并咪唑离子交换膜及其制备方法和应用,属于离子交换膜燃料电池技术领域。

背景技术:

2.燃料电池是一种能够将氢能的化学能直接转化为电能的清洁、高效、无污染的技术,在全球节能减排的主题下备受关注。膜电极是燃料电池的核心组件,是燃料发生电化学反应的场所,膜电极包括气体扩散层,催化层以及离子交换膜,其中离子交换膜起着隔绝正负极并传导离子的作用,离子膜的性能及稳定性直接决定着整个燃料电池的性能和稳定性。在膜电极电化学反应过程中,氧气在催化剂pt的催化作用下会产生大量的氢氧自由基ho

·

及hoo

·

,该自由基会进攻离子膜聚合物的芳香主链,导致功能基团的掉落以及主链的断裂,最终导致离子膜的失效甚至破裂。

3.聚苯并咪唑(pbi)是一种重复单元为苯并咪唑的全芳香性杂环聚合物,具有优良的机械稳定性和化学稳定性,而且咪唑的两性性质使其能够结合酸和碱,从而拥有质子传导和氢氧根离子传导的性质,使其能够用于酸性膜燃料电池(例如掺杂磷酸后可用于高温质子交换膜燃料电池)以及碱性膜燃料电池(例如掺杂氢氧化钾后可用于阴离子交换膜燃料电池)。然而,pbi膜在燃料电池中同样面临着由自由基的进攻而导致的化学降解。科研人员通过使用芬顿试剂加速自由基对pbi膜的氧化过程,发现化学降解发生在苯环上的碳氢键,进一步导致咪唑环的断裂(j.membr.sci.,2017,522,23-30)。

4.专利cn110993998a公开了一种含萘环聚苯并咪唑(npbi),通过萘环的引入提高了聚合反应活性,降低反应温度,同时缩短聚合反应时间,具有较好的工业化前景。然而,均聚的npbi在掺杂磷酸之后具有较大的溶胀率,导致机械稳定性较差(具体测试据如表1),而且该专利中没有公开npbi的抗氧化稳定性。

5.专利cn112259769a公开了一种含大体积基团的共聚pbi,通过大体积基团的引入,提高吸酸量,解决聚苯并咪唑电导率低的问题,并将其应用于酸性电解液液流电池中,提高电池的电压效率,然而该共聚pbi膜虽然具有良好的热稳定性,但是同样没有解决pbi质子膜的抗氧化性的问题。

6.cn106549171a公开了一种具有高抗氧化性能高电导率的交联型聚苯并咪唑高温质子交换膜,以pbi为基体树脂,在其中引入乙烯基三氮唑及乙烯基膦酸的交联结构,提高膜结构的氧化稳定性,同时解决磷酸的流失。不过,该方法中使用的乙烯基主链在高温磷酸且强氧化性的条件下是不稳定的,没有从根本上解决pbi主链的化学稳定性的问题。

7.专利cn113299958a公开了一种含氮杂环取代的卤代烷烃修饰的pbi类高温质子交换膜,卤代烃的存在使得咪唑基团中的n-h位点减少,增强了聚合物的抗氧化稳定性,并且使得膜兼具高离子电导率及高机械稳定性,取得了良好的效果。不过,该方法没有从聚合物主链的分子结构设计出发解决pbi化学稳定性的问题,而且,新的化合物的引入将导致制膜方法的复杂化,导致难以工业化生产。

8.cn106336518a公开了在pbi膜中掺杂自由基猝灭剂(如二氧化铈、二氧化锰等)后制备高温质子交换膜,降低自由基对pbi主链的进攻,提高膜的抗氧化性(j.membr.sci.,2017,522,23-30)。不过pbi聚合物本身的抗氧化性并没有从本质上提高,而且会影响膜的机械性能。

9.综上所述,目前的专利及文献大部分是从无机填料掺杂、交联及化学修饰等方面入手解决燃料电池隔膜的抗氧化稳定性,而没有从分子结构设计角度出发来解决该问题。

技术实现要素:

10.本发明的目的是:针对现有技术所存在的问题及缺陷,通过共聚的方法获得一种机械性能好且具有高电导率和高抗氧化性的pbi质子交换膜。

11.为了实现上述目的,本发明提供了一种高抗氧化性聚苯并咪唑离子交换膜,该离子交换膜是以聚苯并咪唑共聚物为聚合物骨架,所述聚苯并咪唑共聚物的化学结构通式为:

[0012][0013]

其中,0《n《1,共聚物分子量在5000-500000之间,其中r1为以下结构式中的一种:

[0014][0015]

r2为以下结构式中的一种:

[0016][0017]

优选地,所述聚苯并咪唑共聚物的聚合单体为联苯四胺以及萘二酸单体和苯二酸单体,其中,所述的萘二酸单体选自以下化合物中的任意一种:

[0018][0019]

所述的苯二酸单体选自以下化合物中的任意一种:

[0020]

[0021]

优选地,所述聚苯并咪唑共聚物是以多聚磷酸为溶剂,将单体联苯四胺、萘二酸单体和苯二酸单体按照1:n:1-n的投料比例通过聚合反应制备而成,其中,0《n《1。

[0022]

优选地,所述离子交换膜是将聚苯并咪唑共聚物溶于极性溶剂中,得到铸膜液,将所述铸膜液通过浇铸法或刮膜法在基材上成膜并干燥后得到致密的均质膜。

[0023]

优选地,所述极性溶剂选自n,n-二甲基乙酰胺(dmac)、n-甲基-2吡咯烷酮(nmp)和二甲基亚砜(dmso)中的至少一种。

[0024]

本发明还提供了上述的高抗氧化性聚苯并咪唑离子交换膜在燃料电池中的应用。

[0025]

优选地,所述离子交换膜掺杂磷酸后用于高温质子交换膜燃料电池。

[0026]

优选地,所述离子交换膜掺杂氢氧化钾后用于碱性阴离子交换膜燃料电池。

[0027]

与现有技术相比,本发明的有益效果在于:

[0028]

(1)本发明的聚苯并咪唑离子共聚物离子交换膜,以聚苯并咪唑共聚物为聚合物骨架,聚苯并咪唑共聚物结构中同时存在苯环和萘环,提高了pbi质子交换膜的抗氧化性,解决了现有聚苯并咪唑树脂在燃料电池强氧化环境下存在化学稳定性差的问题,并且具有良好的机械性能;

[0029]

(2)本发明的聚苯并咪唑离子共聚物离子交换膜浸泡磷酸后,展现出较高的吸酸量和良好的尺寸稳定性,具有高电导率,而且在高温燃料电池中展现出高的输出功率和良好的耐久性,因此,该离子交换膜在燃料电池领域具有良好的应用前景。

附图说明

[0030]

图1为本发明实施例1制备的n/p-pbi共聚物的核磁氢谱表征;

[0031]

图2为ppbi及实施例1制备的共聚物膜在芬顿试剂中的质量保留率;

[0032]

图3为mpbi及实施例2制备的共聚物膜在芬顿试剂中的质量保留率;

[0033]

图4为本发明制备的膜掺杂磷酸后在高温燃料电池中表现出的耐久性。

具体实施方式

[0034]

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

[0035]

实施例1

[0036]

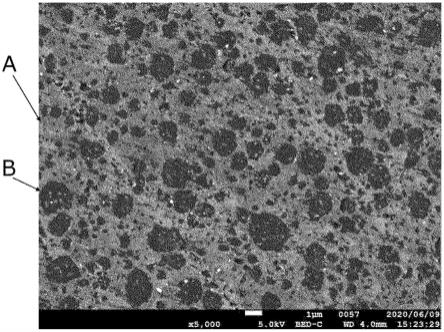

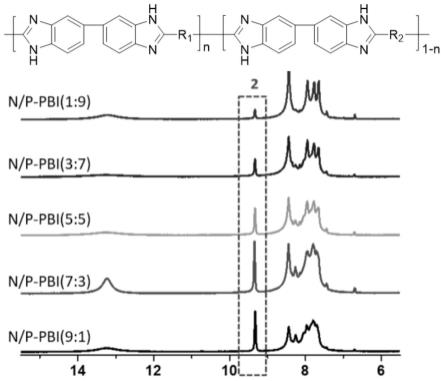

将1,4-萘二甲酸(nda),对苯二甲酸(pta)以及联苯四胺(dab)单体以1:9:10的比例加入到三口瓶中,然后将多聚磷酸加入三口瓶中,使得单体固含量为3wt%,通入氮气以排除氧气,装配搅拌桨搅拌并开始升温反应,采用阶梯式升温的方式逐渐升温到180℃,在最高温度下反应15小时,得到高粘度反应液,在水中沉出后得到丝状聚合物,将多聚磷酸中和后,多次用水洗涤,烘干得到粉末状聚合物。将得到的聚合物溶解于dmso中,将铸膜液浇铸到玻璃板上,在烘箱中彻底干燥后得到膜,分别按照二酸单体的摩尔比,命名为n/p-pbi(1:9)。将得到膜浸泡于85%的磷酸中,24小时后得到磷酸掺杂的pbi高温质子交换膜。同理,按照不同的nda与pta不同的投料比,合成制备n/p-pbi(3:7),n/p-pbi(5:5),n/p-pbi(7:3),n/p-pbi(9:1)共聚物膜。

[0037]

上述制备的共聚物都可以溶解并进行精确的化学结构表征,核磁表征结果如图1所示。

[0038]

实施例2

[0039]

将1,4-萘二甲酸(nda),间苯二甲酸(ipa)以及联苯四胺(dab)单体以1:9:10的比例加入到三口瓶中,然后将多聚磷酸加入三口瓶中,使得单体固含量为5wt%,通入氮气以排除氧气,装配搅拌桨搅拌并开始升温反应,采用阶梯式升温的方式逐渐升温到180℃,在最高温度下反应20小时,得到高粘度反应液,在水中沉出后得到丝状聚合物,将多聚磷酸中和后,多次用水洗涤,烘干得到粉末状聚合物。将得到的聚合物溶解于nmp中,将铸膜液浇铸到玻璃板上,在烘箱中彻底干燥后得到膜,分别按照二酸单体的摩尔比,命名为n/m-pbi(1:9)。将得到膜浸泡于85%的磷酸中,24小时后得到磷酸掺杂的pbi高温质子交换膜。n/m-pbi(3:7),n/m-pbi(5:5),n/m-pbi(7:3),n/m-pbi(9:1)共聚物膜。

[0040]

对比例1

[0041]

将1,4-萘二甲酸(nda)及联苯四胺(dab)单体以相同的摩尔比加到三口瓶中,然后将多聚磷酸加入三口瓶中,使得单体固含量为5wt%,通入氮气以排除氧气,装配搅拌桨搅拌并开始升温反应,采用阶梯式升温的方式逐渐升温到160℃,在最高温度下反应4小时,得到高粘度反应液,在水中沉出后得到丝状聚合物,将多聚磷酸中和后,多次用水洗涤,烘干得到粉末状聚合物npbi。将得到膜浸泡于85%的磷酸中,24小时后得到磷酸掺杂的npbi高温质子交换膜。

[0042]

对比例2

[0043]

将对苯二甲酸(pta)及联苯四胺(dab)单体以相同的摩尔比加到三口瓶中,然后将多聚磷酸加入三口瓶中,使得单体固含量为3wt%,通入氮气以排除氧气,装配搅拌桨搅拌并开始升温反应,采用阶梯式升温的方式逐渐升温到180℃,在最高温度下反应15个小时,得到高粘度反应液,在水中沉出后得到丝状聚合物,将多聚磷酸中和后,多次用水洗涤,烘干得到粉末状聚合物ppbi。将得到膜浸泡于85%的磷酸中,24小时后得到磷酸掺杂的ppbi高温质子交换膜。

[0044]

对比例3

[0045]

将间苯二甲酸(ip)及联苯四胺(dab)单体以相同的摩尔比加到三口瓶中,然后将多聚磷酸加入三口瓶中,使得单体固含量为5wt%,通入氮气以排除氧气,装配搅拌桨搅拌并开始升温反应,采用阶梯式升温的方式逐渐升温到180℃,在最高温度下反应4个小时,得到高粘度反应液,在水中沉出后得到丝状聚合物,将多聚磷酸中和后,多次用水洗涤,烘干得到粉末状聚合物mpbi。将得到膜浸泡于85%的磷酸中,24小时后得到磷酸掺杂的mpbi高温质子交换膜。

[0046]

对比例4

[0047]

将对比例1和对比例2得到的npbi和ppbi分别溶解,按照摩尔比为1:1进行共混后涂膜,干燥后得到物理共混的pbi膜,将得到膜浸泡于85%的磷酸中,24小时后得到磷酸掺杂的pbi高温质子交换膜,命名为n/p-pbi55。

[0048]

对比例5

[0049]

将自由基猝灭剂二氧化铈(ceo2)在超声条件下分散到dmac溶剂中,然后加入澄清透明的n/p-pbi(5:5)/dmac溶液中,继续超声分散1小时后,采用浇铸法涂膜,烘干溶剂得到ceo2掺杂膜,其中膜中ceo2含量为1wt%,命名为pbi55-ceo2。

[0050]

将实施例1-2及对比例1-3中得到的pbi膜在芬顿试剂中进行稳定性测试。将pbi膜切成2cm

×

2cm大小,将其浸泡于30ml的芬顿试剂(3wt%h2o2,4ppm fe

2

)中,并放置于80℃

烘箱中,而且芬顿试剂每隔24小时更换一次,保证强氧化的环境,将样品多次用去离子水冲洗,并干燥称重,然后进行下一次测试。得到的质量保留率如图2及图3所示。由图可见,无论是ppbi或者是mpbi,与萘环共聚后,在芬顿试剂下的质量保留都有所提高,而且萘环含量越高,膜的抗氧化稳定性越好,说明萘环的引入能够提高离子膜的抗氧化稳定性。

[0051]

将实施例1及对比例制备的膜浸泡于85%的磷酸溶液中,直到重量不变,表明磷酸吸收到饱和,通过称重法计算pbi膜的吸酸量,通过尺寸计算吸收磷酸前后的溶胀率。计算结果如表1所示。由表1可见,随着萘环含量的增加,膜的吸酸量逐渐增加,而且长度和厚度溶胀率也在增加,npbi具有最高的吸酸量和溶胀率,这会导致膜的尺寸稳定性明显下降,在长期使用过程中导致膜的破损。因此,考虑到机械稳定性,共聚膜具有更好的综合性能。

[0052]

表1离子膜尺寸稳定性的对比

[0053]

膜吸酸量(%)长度溶胀率(%)厚度溶胀率(%)ppbi(对比例2)31010.2101n/p-pbi(1:9)(实施例1)32811.4114n/p-pbi(3:7)(实施例1)34014.3130n/p-pbi(5:5)(实施例1)34816.0138n/p-pbi(7:3)(实施例1)36318.7146n/p-pbi(9:1)(实施例1)38520.0153npbi(对比例1)40227.3228

[0054]

通过组装高温质子交换膜燃料电池,研究磷酸掺杂的共聚膜的原位稳定性。膜电极的制备采用ccm方法,使用市售pt/c作为催化剂,使用ptfe作为催化剂粘结剂,采用刮涂的方法将催化剂附着到碳纸上,然后将碳纸置于氮气保护的350℃的管式炉中烧结30min,使得ptfe粘结剂能够粘结催化剂和碳纸,得到稳定的气体扩散电极gde。随后将磷酸掺杂的膜和两片gde采用三明治的结构热压在一起,得到稳定的膜电极,然后装配到高温燃料电池单电池中,通以氢气和氧气,开始测试耐久性,测试条件为,160℃,300ma/cm2,记录电压随时间的变化。如图3所示,综合性能优异的n/p-pbi(5:5)表现出高的输出性能的同时,展现出非常好的稳定性,能够连续稳定运行超过1000个小时。

[0055]

将实施1制备的n/p-pbi(5:5)膜、对比例4制备的共混膜n/p-55及对比例5制备的pbi55-ceo2膜掺杂磷酸后进行电导率及拉伸强度的测试,结果如表2所示。结果表明,本发明的共聚物离子膜膜的电导率及拉伸强度都明显高于掺杂膜及共混膜,这也证明了本发明的共聚物离子膜具有良好的应用潜力。

[0056]

表2离子膜的电导率和拉伸强度对比

[0057]

膜吸酸量(%)电导率(ms/cm)拉伸强度(mpa)n/p-pbi(5:5)(实施例1)34887.518.8pbi55-ceo2(对比例5)32062.113.9n/p-55(对比例4)33170.217.3

[0058]

上述实施例仅为本发明的优选实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。