1.本发明属于材料化学领域,特别涉及一种非氟聚合物组合物乳液及其制备方法和应用。非氟聚合物组合物乳液可用于提高织物表面或者纸张表面的防水效果。

背景技术:

2.水作为人们日常活动中经常触及的实物之一时刻在影响着人们的活动。而以棉织物为代表的传统天然纤维,拥有很好的吸湿性能,所以拒水性能很差。如今人们不复之前,受制于传统的活动范围,对于纺织品功能的要求越来越高。纺织品在许多的领域中都被要求具有防水防油等特别的性能。为了使纺织品具备一定的防水功能,开发防水型纺织品或研发出防水整理剂,对纺织品进行防水处理,势在必行。而在防水功能整理方面,以含氟聚丙烯酸酯乳液或溶液的防水效果最好,因为经其处理后的织物或基材具有极低的表面能,水很难在其表面润湿。而含氟类聚丙烯酸尤以含-c8f17基团的效果最好,即人们通常简称为c8类防水剂,但是c8类防水剂因为含有的全氟辛酸类有害物质或容易导致产生全氟辛酸类物质而遭到欧盟、美国以及其它发达国家的限制应用或禁用,到2012年底全球主要的c8氟碳防水剂供应商集体决定停止c8产品的生产,而到2015年底欧洲和北美地区已经彻底停止c8产品的销售。因此越来越多的企业开始转向c8的替代品。非氟防水剂正是主要的c8替代品之一。

3.目前报道的非氟防水剂的化合物主要为基于聚丙烯酸酯的或基于聚氨酯的聚合物。中国专利(申请号为201580064148.4)公开了一种基于糖醇的聚丙烯酸酯聚合物,其为织物提供抗水性。中国专利(申请号为201780041440.3)公开了一种基于聚氨酯的聚合物组合料,同样是作为非氟防水剂应用于织物。

4.现有的织物防水剂技术主要为以上提到的三类:第一类含氟丙烯酸酯具有最佳的防水性能,但含有对环境有巨大污染影响的全氟辛酸类有害物质而导致其被限制使用或禁用;第二类非氟丙烯酸酯和第三类非氟聚氨酯的防水性不如含氟丙烯酸酯,在实际应用中为了达到类似的防水效果,非氟丙烯酸酯/聚氨酯的使用量通常为含氟丙烯酸酯的2-5倍。在高浓度的使用量下,丙烯酸酯/聚氨酯的刚性分子链结构不可避免地带来一些负面的影响,例如增加了织物的硬度从而降低织物的手感。

5.除织物防水需求外,随着人们生活水平的提高,需求的多样化,在一些特殊情况下,对纸张也有防水需求。需要对纸张进行防水效果处理。不论对织物还是纸张,在提升防水效果的同时,都要求尽量避免提升织物或纸张的可燃性及环境毒性。

技术实现要素:

6.针对以上至少一个问题,本发明通过对聚合物结构的优化组合以及乳化条件的摸索,在实现更好的防水效果的同时保持织物柔软的手感。本发明提供了一种非氟聚合物组合物乳液,其含有有机硅树脂、聚丙烯酸酯和水;有机硅树脂由由化学式1表示的结构单元、超支化结构聚醚和由化学式2表示的结构单元构成;

7.由化学式1表示的结构单元,其中r选自r1、r2和r3中的一种或者多种,r1代表c

8~30

烷基,r2代表c

8~30

烷基异氰酸酯基,r3代表c

8~30

酸酯基;

8.超支化结构聚醚,其中单个聚醚端基数为2~16个;

9.由化学式2表示的结构单元,其中单甲基硅单元的数量为n个,n代表2~30的整数,二甲基硅单元的数量为m个,m代表2~30的整数;

10.[化学式1]r—*

[0011]

[化学式2]

[0012]

其中,*为连接点;化学式1表示的结构单元连接在超支化结构聚醚的单个聚醚端基上,超支化结构聚醚连接在化学式2表示的结构单元上;

[0013]

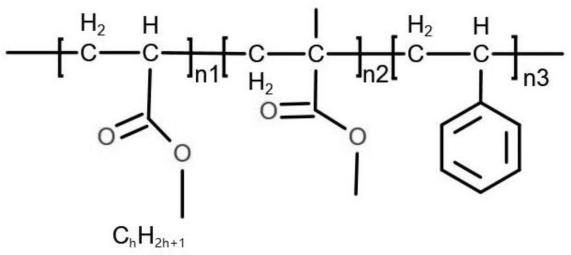

聚丙烯酸酯为由化学式20表示的聚合物,其中h代表8~30的整数;n1、n2和n3代表整数,且三者的关系为:聚丙烯酸酯的分子量在100,000道尔顿以内;

[0014]

[化学式20]

[0015]

有机硅树脂和聚丙烯酸酯的含量是非氟聚合物组合物乳液的5~30%。

[0016]

该有机硅树脂包括三部分:由化学式1表示的结构单元为第一部分;超支化结构聚醚为第二部分;由化学式2表示的结构单元为第三部分。

[0017]

n1、n2和n3的取值关联聚丙烯酸酯的分子量。聚丙烯酸酯的分子量一般在十万道尔顿以内,按最大分子量10万道尔顿计算下来,n1、n2和/或n3可取值300。故,n1、n2和n3的取值范围在0-300之间。在本发明中,以内、以外、以上、以下均包含本数。

[0018]

进一步地,有机硅树脂和聚丙烯酸酯的含量是非氟聚合物组合物乳液的10~30%。优选地,有机硅树脂和聚丙烯酸酯的含量是非氟聚合物组合物乳液的18~22%。

[0019]

进一步地,h代表8~22的整数;r1代表c

8~22

烷基,r2代表c

8~22

烷基异氰酸酯基,r3代表c

8~22

酸酯基。

[0020]

进一步地,h代表12~22的整数;r1代表c

12~22

烷基,r2代表c

12~22

烷基异氰酸酯基,r3代表c

12~22

酸酯基。

[0021]

进一步地,h代表的整数的取值范围与r基团中碳原子的数量的取值范围相等。

[0022]

进一步地,h代表的整数与r基团中碳原子的数量相差2以内。

[0023]

进一步地,h代表的整数与r基团中碳原子的数量相等。

[0024]

进一步地,有机硅树脂和聚丙烯酸酯之间的重量比为0.2~1:1。

[0025]

进一步地,有机硅树脂和聚丙烯酸酯之间的重量比为0.4~0.8:1。

[0026]

进一步地,有机硅树脂和聚丙烯酸酯之间的重量比为0.5~0.7:1。

[0027]

进一步地,有机硅树脂中的r基团的分子量占有机硅树脂的总分子量的比值>20%;聚丙烯酸酯中的chh

2h 1

—基团的分子量占聚丙烯酸酯的总分子量的比值>20%。优选地,有机硅树脂中的r基团的分子量占有机硅树脂的总分子量的比值>30%;聚丙烯酸酯中的chh

2h 1

—基团的分子量占聚丙烯酸酯的总分子量的比值>30%。

[0028]

进一步地,超支化结构聚醚为由化学式3表示的化合物与由化学式4表示的化合物在催化剂作用下聚合生成的支化点3个以上的超支化聚醚多元醇,去掉羟基上的h形成连接点,以及打开双键形成连接点后的结构单元;

[0029]

[化学式3]

[0030][0031]

[化学式4]

[0032][0033]

其中,a代表—(ch2)f—,f代表1~10的整数,w代表0~20的整数;催化剂选自醋酸钠、碳酸钠、碳酸氢钠、氢氧化钠、甲醇钠、碳酸钾、碳酸氢钾、甲醇钾、丁基锂、萘钠、钠、三乙胺、三乙烯二胺和4-二甲氨基吡啶中的一种或几种。本发明中的某个数值“以上”包括本数。

[0034]

进一步地,超支化结构聚醚为由化学式5表示的结构单元;

[0035]

[化学式5]

[0036][0037]

其中,超支化结构聚醚的单个聚醚端基上的连接点与化学式1表示的结构单元连接;超支化结构聚醚的非单个聚醚端基上的连接点与化学式2表示的结构单元连接。超支化

结构聚醚的单个聚醚端基上的连接点指氧原子处的连接点;超支化结构聚醚的非单个聚醚端基上的连接点指非氧原子处的连接点。如化学式5所示,该超支化结构聚醚存在4个单个聚醚端基上的连接点,和1个非单个聚醚端基上的连接点。

[0038]

进一步地,r1代表c

10~26

烷基,r2代表c

10~26

烷基异氰酸酯基;第二部分中的单个聚醚端基数为2~10个;n代表3~20的整数,m代表3~20的整数。

[0039]

进一步地,r1代表c

12~22

烷基,r2代表c

12~22

烷基异氰酸酯基;第二部分中的单个聚醚端基数为4~8个;n代表4~10的整数,m代表4~10的整数。

[0040]

在一个或多个具体实施方式中,有机硅树脂为化学式6所示的化合物:

[0041]

[化学式6]

[0042]

在一个或多个具体实施方式中,有机硅树脂为化学式7所示的化合物:

[0043]

[化学式7]

[0044]

在一个或多个具体实施方式中,有机硅树脂为化学式8所示的化合物:

[0045]

[化学式8]

[0046]

在一个或多个具体实施方式中,有机硅树脂为化学式9所示的化合物:

[0047]

[化学式9]

[0048]

在一个或多个具体实施方式中,有机硅树脂为化学式10所示的化合物:

[0049]

[化学式10]

[0050]

另一方面,本发明还公开了一种如上所述的非氟聚合物组合物乳液的制备方法,其包括通过加热使得长链烷基(甲基)丙烯酸酯融化成液体;以及通过高压乳化的方式得到第一乳液;所述长链烷基(甲基)丙烯酸酯为合成所述聚丙烯酸酯的主要原料之一,所述主要原料还包括苯乙烯、甲基丙烯酸甲酯;所述长链烷基(甲基)丙烯酸酯为由化学式21表示的化合物;所述甲基丙烯酸甲酯为由化学式22表示的化合物;

[0051][0052]

进一步地,包括以下步骤:

[0053]

s1、将有机硅树脂、长链烷基(甲基)丙烯酸酯、苯乙烯、甲基丙烯酸甲酯、表面活性剂和水混合,得到混合物;其中,有机硅树脂、长链烷基(甲基)丙烯酸酯、苯乙烯和甲基丙烯酸甲酯的总量占非氟聚合物组合物乳液的重量的百分比在5~30%,表面活性剂的重量占非氟聚合物组合物乳液的重量的百分比在0.05~1.5%;

[0054]

s2、将步骤s1得到的混合物加热到25~90℃,在20~120mpa下高压乳化,得到第一乳液;

[0055]

s3、将步骤s2得到的第一乳液加入反应釜中,加热到60~80℃,在200~300rpm搅拌下加入引发剂,保持温度在60~80℃搅拌5~10小时后得到非氟聚合物组合物乳液。

[0056]

其中,步骤s2即如上所述的非氟聚合物组合物乳液的制备方法描述的“通过加热使得长链烷基(甲基)丙烯酸酯融化成液体;以及通过高压乳化的方式得到第一乳液”的具体化。

[0057]

步骤s2中得到的第一乳液的有机相是有机硅树脂和丙烯酸酯单体组合物,而在实际应用时丙烯酸酯单体必须要形成聚合物。所以才有步骤s3。通过步骤s3的乳液聚合过程,把步骤s2中得到的第一乳液中的丙烯酸酯单体聚合成聚丙烯酸酯。步骤s3得到的乳液才是最终可应用的产品(有机硅树脂和聚丙烯酸酯的组合物的乳液,即本发明所述的非氟聚合物组合物乳液)。但如果直接乳化有机硅树脂和聚丙烯酸酯则无法得到稳定的乳液,因为聚合物分子量大,难以乳化。而本发明的操作是先把有机硅树脂和丙烯酸酯单体(小分子)先乳化,这样降低了乳化难度,得到了稳定的乳液(即步骤s2),而后利用丙烯酸酯单体可以通过乳液聚合的过程形成聚合物,从而得到有机硅树脂和聚丙烯酸酯的组合物的乳液,即步骤s3。

[0058]

进一步地,步骤s3是在常压下操作的。

[0059]

进一步地,有机硅树脂、长链烷基(甲基)丙烯酸酯、苯乙烯和甲基丙烯酸甲酯的总量占非氟聚合物组合物乳液的重量的百分比在10~30%,表面活性剂的重量占非氟聚合物组合物乳液的重量的百分比在0.1~1.5%。

[0060]

进一步地,有机硅树脂和长链烷基(甲基)丙烯酸酯的重量比为0.25~2:1。

[0061]

进一步地,步骤s2为将步骤s1得到的混合物加热到40~70℃,在40~70mpa下高压乳化,得到第一乳液。

[0062]

进一步地,步骤s2为将步骤s1得到的混合物加热到40~55℃,在40~70mpa下高压乳化,得到第一乳液。

[0063]

进一步地,表面活性剂选自非离子表面活性剂和阳离子表面活性剂中的一种或者多种。

[0064]

进一步地,非离子表面活性剂为由化学式23表示的化合物;阳离子表面活性剂选自十八烷基氯化铵、十八烷基二甲基氯化铵、十八烷基二甲基叔胺盐酸盐、十八烷基二甲基溴化铵和十八烷基二甲基叔胺乙酸盐中的一种或者多种;

[0065]

[化学式23]

[0066]

其中,r4代表c8~18饱和烷基;p代表0~12的整数;q代表0~12的整数。

[0067]

在一个或多个具体实施方式中,非离子表面活性剂为烷基酚聚氧乙烯醚。

[0068]

进一步地,引发剂选自偶氮二异丁腈和偶氮二异丁脒盐酸盐中的一种或者多种。引发剂的用量为单体重量的0.5-5%。单体指长链烷基(甲基)丙烯酸酯、苯乙烯和甲基丙烯酸甲酯。

[0069]

进一步地,步骤s2为将步骤s1中的高压条件通过高压均质机来产生。

[0070]

进一步地,步骤s3搅拌5~10小时后,还包括冷却至室温的操作;得到的非氟聚合物组合物乳液的粒径在300-900nm。

[0071]

进一步地,有机硅树脂的制备方法包括超支化聚醚多元醇的合成,侧链含硅氢键的有机硅树脂的合成,以及将超支化聚醚多元醇与r单体和侧链含硅氢键的有机硅树脂连接得到非氟聚合物。

[0072]

进一步地,有机硅树脂的制备方法中,超支化聚醚多元醇通过由化学式4表示的化合物与由化学式3表示的化合物在催化剂催化下反应合成,且所得超支化聚醚多元醇平均一个分子里有1个烯丙基和4个羟基;催化剂选自醋酸钠、碳酸钠、碳酸氢钠、氢氧化钠、甲醇钠、碳酸钾、碳酸氢钾、甲醇钾、丁基锂、萘钠、钠、三乙胺、三乙烯二胺和4-二甲氨基吡啶中的一种或几种。

[0073]

进一步地,超支化聚醚多元醇的合成,具体为:聚醚改性烯丙基醇和甲醇钾加入至容器,升温至55-65℃,搅拌并抽真空保持1-2小时;然后滴加缩水甘油,滴加完毕后继续搅拌至红外环氧特征峰消失,得到超支化聚醚多元醇。

[0074]

进一步地,侧链含硅氢键的有机硅树脂通过高含氢硅油tsf-484、八甲基环四硅氧烷和六甲基二硅醚在浓硫酸、碳酸钾条件下反应合成。

[0075]

进一步地,侧链含硅氢键的有机硅树脂的合成,具体为:将高含氢硅油tsf-484和八甲基环四硅氧烷、六甲基二硅醚加入容器中,搅拌升温至30-35℃;加入浓硫酸搅拌5~7小时后降温至室温。加入碳酸钾搅拌直至ph值》6后停止搅拌,过滤得到侧链含硅氢键的有机硅树脂。

[0076]

在一个或多个具体实施方式中,r单体选自十八烷基缩水甘油醚和异氰酸十八酯;

[0077]

将超支化聚醚多元醇与r单体和侧链含硅氢键的有机硅树脂连接为:超支化聚醚多元醇先与r单体连接生成c18-iii,再c18-iii与侧链含硅氢键的有机硅树脂连接,具体为:

[0078]

将超支化聚醚多元醇和十八烷基缩水甘油醚加入容器中,升温至80-90℃搅拌直至红外环氧特征峰消失;而后加入异氰酸十八酯,继续搅拌至红外异氰酸酯特征峰消失,而后停止搅拌降温,得到c18-iii;

[0079]

将侧链含硅氢键的有机硅树脂和c18-iii加入容器中,升温至90-100℃搅拌;加入24-36ppm的h2ptcl6搅拌,经检测硅氢键已反应完毕后,停止搅拌并降温,得到非氟聚合物。

[0080]

进一步地,还包括十八烷基缩水甘油醚的合成;十八烷基缩水甘油醚通过十八烷基醇和环氧氯丙烷在四乙基溴化铵催化下反应合成。

[0081]

进一步地,十八烷基缩水甘油醚的合成具体为:将十八烷基醇放入容器中,加热至65~75℃;待十八烷基醇完全熔融后加入四乙基溴化铵和氢氧化钠,在温度保持在65-75℃之间滴加环氧氯丙烷;滴加完毕后继续搅拌4-6小时后停止加热;冷却至室温将所有反应物加入环己烷中,搅拌0.5-1小时;过滤白色固体,所得滤液在45~55℃下减压蒸馏除去环己烷即得到十八烷基缩水甘油醚。

[0082]

在一个或多个具体实施方式中,r单体为异氰酸十八酯;

[0083]

超支化聚醚多元醇与r单体和侧链含硅氢键的有机硅树脂连接为,超支化聚醚多元醇先与r单体连接生成c18-i,再c18-i与侧链含硅氢键的有机硅树脂连接,具体为:

[0084]

将超支化聚醚多元醇和异氰酸十八酯混合并加热至80-90℃,搅拌直至红外异氰酸酯特征峰消失,而后停止搅拌降温,得到c18-i;

[0085]

将侧链含硅氢键的有机硅树脂和c18-i加入容器中,升温至90-100℃搅拌;加入24-36ppm的h2ptcl6搅拌,经检测硅氢键已反应完毕后,停止搅拌并降温,得到非氟聚合物。

[0086]

在一个或多个具体实施方式中,r单体选自十八烷基缩水甘油醚和乙酸酐;

[0087]

超支化聚醚多元醇与r单体和侧链含硅氢键的有机硅树脂连接为,超支化聚醚多元醇先与r单体连接生成c18-ii,再c18-ii与侧链含硅氢键的有机硅树脂连接,具体为:

[0088]

将超支化聚醚多元醇和十八烷基缩水甘油醚加入容器中,升温至80-90℃搅拌直至红外环氧特征峰消失;而后加入乙酸酐,继续搅拌2.5~3.5小时;而后停止搅拌降温,用k2co3水溶液将产品洗涤至ph》7,再用饱和食盐水洗涤产品至中性,过滤干燥,得到c18-ii;

[0089]

将侧链含硅氢键的有机硅树脂和c18-ii加入容器中,升温至90-100℃搅拌;加入24-36ppm的h2ptcl6搅拌,经检测硅氢键已反应完毕后,停止搅拌并降温,得到非氟聚合物。

[0090]

在一个或多个具体实施方式中,r单体为硬脂酸甲酯;

[0091]

超支化聚醚多元醇与r单体和侧链含硅氢键的有机硅树脂连接为,超支化聚醚多元醇先与r单体连接生成c18-iv,再c18-iv与侧链含硅氢键的有机硅树脂连接,具体为:

[0092]

将超支化聚醚多元醇和硬脂酸甲酯混合并加热至80-90℃,保持搅拌加入甲醇钾并抽真空至气压小于150pa;反应2.5~3.5小时后停止搅拌降温,用甲醇清洗后,过滤干燥,得到c18-iv;

[0093]

将侧链含硅氢键的有机硅树脂和c18-iv加入容器中,升温至90-100℃搅拌;加入24-36ppm的h2ptcl6搅拌,经检测硅氢键已反应完毕后,停止搅拌并降温,得到非氟聚合物。

[0094]

第三方面,本发明公开了如上所述的非氟聚合物组合物乳液的应用,其应用于织物或者纸张。该应用为应用于织物或者纸张。尤其是在防水织物或者防水纸张上的应用。或者在制备防水剂上的应用。尤其是在制备织物防水剂或者纸张防水剂上的应用。

[0095]

本发明还公开了一种防水剂,其含有如上所述的非氟聚合物组合物乳液。尤其是如上所述的非氟聚合物为该防水剂的主要成分或主要成分之一。该防水剂为织物防水剂或者纸张防水剂。

[0096]

本发明创造性地采用了超支化聚醚多元醇的结构:一是使得多个长链烷烃分子链

直接连接于同一个分子,有利于长链烷烃的结晶,从而产生防水的性能。二是聚醚的柔韧性加上超支化的结构,能为整个产品结构上提供一个软段,以增加产品的柔软性。本发明不含有含氟丙烯酸酯,符合环保要求。

[0097]

尤其重要的是,本发明创造性地将有机硅树脂和聚丙烯酸酯结合在了一起,而这两种聚合物相互之间的相容性是很差的,一般情况下是无法相互均匀混合的。本发明采用分别在有机硅树脂和聚丙烯酸酯结构上引入相同或相似的长链烷烃链段,并且长链烷烃链段的含量占各自的重量百分比在20%或30%以上,使得二者能够通过相似的长链烷烃结构达到相互均匀混合,从而才能得到稳定的乳液体系;二是长链烷烃结构的结晶性产生阻水性能,从而使得本发明的这种混合方式在防水性能不下降的情况下兼顾了柔软性能。同时,由于其用水混合,其绝大部分成分为水,故不需要采用有机溶剂来溶解,避免了有机溶剂额外带来的织物或纸张的可燃性及环境毒性。而这三个特点对于织物、纸张等同时需要防水和柔软性能,且无环境毒性的应用方向有潜在的优势。

[0098]

此外,由于制备方法是先乳化有机硅树脂和丙烯酸酯单体(包括长链烷基(甲基)丙烯酸酯、苯乙烯、甲基丙烯酸甲酯),而后丙烯酸酯单体再乳液聚合,所以在乳液聚合阶段如果采用通常使用的水溶性过氧化物如过硫酸铵,过硫酸钾,乳液会在聚合过程中破乳分层,无法得到稳定的乳液。而本发明使用非水溶性的过氧化物偶氮二异丁腈和/或和偶氮二异丁脒盐酸盐作为引发剂,取得了成功,得到了稳定的聚合物乳液。

[0099]

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

[0100]

图1是十八烷基缩水甘油醚的红外鉴定谱图。

[0101]

图2是poh的红外鉴定谱图。

[0102]

图3是c18-iii的红外鉴定谱图。

[0103]

图4是c18-si-iii的水接触角照片。

具体实施方式

[0104]

为了使发明实现的技术手段、创造特征、达成目的和功效易于明白了解,下结合具体图示,进一步阐述本发明。但本发明不仅限于以下实施的案例。

[0105]

须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

[0106]

实施例1非氟聚合物组合物乳液的制备

[0107]

第一步(s1):将20g半结晶有机硅树脂(可以为c18-si-i、c18-si-ii、c18-si-iii和c18-si-iv中的一种或者多种),70g十八烷基丙烯酸酯(即化学式21中h取18时的化合物),20g苯乙烯和10g甲基丙烯酸甲酯混合,加入3g烷基酚聚氧乙烯醚,0.75g十八烷基氯化铵,最后加入425g去离子水。

[0108]

第二步(s2):将第一步所得混合物加热至40-55℃,通过高压均质机在40-70mpa下高压乳化,得到乳白色的乳液。

[0109]

第三步(s3):将第二步所得乳液加入1l反应釜中,加热至60-80℃,在搅拌下(200-300rpm)加入2-5g偶氮二异丁腈。保持温度在60-80℃,搅拌5-10小时后停止加热和搅拌。冷却至室温,得到乳白色乳液,粒径在300-900nm,固含量在18-22%。这是最终产品。

[0110]

实施例2非氟聚合物组合物乳液在织物上的防水应用实例

[0111]

将实施例1得到的乳液用水按比例稀释成3%、5%、7%和15%,按照gb/t4745—1997《纺织织物表面抗湿性测定沾水试验》测试其在100%棉布上的抗湿性,结果如表1所示。实施例1得到的最终产品(非氟聚合物组合物乳液)在30、50、70、150g/l四个浓度梯度上分别对应的防水级别(iso值)均在3以上,说明抗湿性性能良好,甚至还可以达到最高级别5。30g/l指非氟聚合物组合物乳液中含有30克非氟聚合物组合物,用水定容形成1l的乳液中非氟聚合物组合物的浓度,换算成百分比是3%。以此类推可得到50g/l、70g/l和150g/l浓度的产品。

[0112]

表1、非氟聚合物组合物乳液的织物表面抗湿性测试结果

[0113][0114]

实施例3化学式7所示的化合物的合成

[0115]

步骤1、r单体在本实施例中主要为两种:异氰酸十八烷酯(分子式:c

18h37

nco)和十八烷基缩水甘油醚(分子式:c

20h40

o2)。其中异氰酸十八酯为外购产品。十八烷基缩水甘油醚为自制,合成过程如下:

[0116][0117]

135g十八烷基醇(c

18h37

oh)放入500ml三口烧瓶中,加热至70℃。待十八烷基醇完全熔融后加入4.2g四乙基溴化铵和30g氢氧化钠(naoh)。在温度保持在65-75℃之间滴加139g环氧氯丙烷。滴加完毕后继续搅拌4-6小时后停止加热。冷却至室温将所有反应物加入600g环己烷中,搅拌0.5-1小时。过滤白色固体,所得滤液在50℃下减压蒸馏除去环己烷即得到产品十八烷基缩水甘油醚,其红外鉴定谱图如图1所示,图1中的c18-oh表示十八烷基醇。

[0118]

步骤2、超支化聚醚多元醇的合成过程如下:

[0119][0120]

49g烯丙基醇和0.3g甲醇钾加入至250ml烧瓶,升温至55-65℃,搅拌并抽真空保持1-2小时。然后滴加20g缩水甘油,滴加完毕后继续搅拌至红外环氧特征峰(910cm-1

左右)消失。所得超支化聚醚多元醇平均官能团数为4(平均一个分子里有1个烯丙基和4个羟基)。将该4个官能团的超支化聚醚多元醇命名为poh,其红外鉴定谱图如图2所示。poh为选自化学式17、化学式18和化学式19所示的化合物中的一种或多种。事实上,化学式17、化学式18和化学式19这三种结构仅仅是支化结构不一样,但分子式是一样的,官能团的数量也是一样的。在超支化聚醚多元醇的合成反应式中以化学式17所示的化合物为例进行说明,化学式18和19所示的化合物也是通过相同的反应物、反应条件、催化剂催化合成的。后续步骤中也均采用化学式17所示的化合物为例进行说明。但需要知悉,采用化学式18或19所示的化合物,以同样方法进行是能够得到本发明所涉及的非氟聚合物的,只是其相应地超支化结构聚醚会随化学式17、18和19的支化结构不同而不同。

[0121][0122]

此外,可以用聚醚改性烯丙基醇(t-2003)代替烯丙基醇进行poh的合成,只是合成的poh中双链所在的分支会因t-2003带有11个—[o—c2h4]—组成的长链基团而不同于烯丙基醇合成的poh。同样地,通过后续步骤合成的非氟聚合物的超支化结构聚醚也会带有11个—[o—c2h4]—组成的长链基团。

[0123]

事实上,烯丙基醇可以是化学式4所示的化合物。w的取值范围是0~20。

[0124]

同样地,缩水甘油可以是化学式3所示的化合物。f的取值范围是1~10。

[0125]

步骤3、连接超支化聚醚多元醇和r单体的连接过程如下:

[0126][0127]

将36g poh和55g十八烷基缩水甘油醚加入500ml烧瓶中,升温至80-90℃搅拌直至红外环氧特征峰(910cm-1

左右)消失。而后加入52g异氰酸十八酯,继续搅拌至红外异氰酸酯特征峰(2290cm-1

左右)消失。而后停止搅拌降温,得到产品,命名为c18-iii,其红外鉴定谱图如图3所示。

[0128]

步骤4、侧链含硅氢键的有机硅树脂的合成

[0129]

将40g高含氢硅油tsf-484(迈图产品)和182g八甲基环四硅氧烷(d4),7.3g六甲基二硅醚(mm)加入500ml烧瓶中,搅拌升温至30-35℃。加入4.6g浓硫酸搅拌6小时后降温至室温。加入8.5g碳酸钾搅拌直至ph值》6后停止搅拌,过滤得到侧链含硅氢键的有机硅树脂,命名为sih。

[0130]

步骤5、连接sih和c18-iii

[0131]

将21.5gsih和96gc18-iii加入500ml烧瓶中,升温至90-100℃搅拌;加入24-36ppm的h2ptcl6搅拌约3小时,经检测硅氢键已反应完毕后停止搅拌并降温(检测方法:取少量样品加入氢氧化钠水溶液中,无气泡产生则证明硅氢键反应完毕)。得到最终产品,命名为c18-si-iii,结构如化学式7所示,其红外鉴定谱图如图3所示。

[0132]

实施例4化学式11所示的化合物的合成

[0133]

[化学式11]

[0134][0135]

本实施例中步骤2和步骤4与实施例3同,且不存在r单体的合成,即没有实施例3中的步骤1。故这里仅列出步骤3和5。

[0136]

步骤3:将36g poh和52g异氰酸十八酯混合并加热至80℃,保持搅拌至红外异氰酸酯特征峰(2290cm-1

左右)消失。而后停止搅拌降温,得到产品命名为c18-i。c18-i的结构见如化学式12所示:

[0137]

[化学式12]

[0138]

步骤5:将21.5g sih和67g c18-i加入500ml烧瓶中,升温至90-100℃搅拌;加入24-36ppm的h2ptcl6搅拌约3小时,经检测硅氢键已反应完毕后停止搅拌并降温(检测方法:取少量样品加入氢氧化钠水溶液中,无气泡产生则证明硅氢键反应完毕)。得到最终产品,命名为c18-si-i,结构如化学式11所示。

[0139]

实施例5化学式13所示的化合物的合成

[0140]

[化学式13]

[0141][0142]

本实施例中步骤2和步骤4与实施例3同,且不存在r单体的合成,即没有实施例3中的步骤1。故这里仅列出步骤3和5。

[0143]

步骤3、将48g poh和73g十八烷基缩水甘油醚加入500ml烧瓶中,升温至80-90℃搅拌直至红外环氧特征峰(910cm-1

左右)消失。而后加入30.4g乙酸酐,继续搅拌3小时。而后停止搅拌降温,用5%k2co3水溶液将产品洗涤至ph》7,再用饱和食盐水洗涤产品至中性。过滤干燥,得到产品,命名为c18-ii。c18-ii的结构见如化学式14所示:

[0144]

[化学式14]

[0145]

步骤5、将21.5g sih和76g c18-ii加入500ml烧瓶中,升温至90-100℃搅拌;加入24-36ppm的h2ptcl6搅拌约3小时,经检测硅氢键已反应完毕后停止搅拌并降温(检测方法:取少量样品加入氢氧化钠水溶液中,无气泡产生则证明硅氢键反应完毕)。得到最终产品,命名为c18-si-ii,结构如化学式13所示。

[0146]

实施例6化学式15所示的化合物的合成

[0147]

[化学式15]

[0148]

本实施例中步骤2和步骤4与实施例3同,且不存在r单体的合成,即没有实施例3中的步骤1。故这里仅列出步骤3和5。

[0149]

步骤3、将38g poh和60g硬脂酸甲酯混合并加热至90℃,保持搅拌加入0.7g甲醇钾并抽真空至气压小于150pa。反应3小时后停止搅拌降温,得到黄色固体,用甲醇清洗后得到白色固体,过滤干燥得到产品,命名为c18-iv。c18-iv的结构见如化学式16所示:

[0150]

[化学式16]

[0151]

步骤5、将32g sih和178g c18-iv加入500ml烧瓶中,升温至90-100℃搅拌;加入24-36ppm的h2ptcl6搅拌约3小时,经检测硅氢键已反应完毕后停止搅拌并降温(检测方法:取少量样品加入氢氧化钠水溶液中,无气泡产生则证明硅氢键反应完毕)。得到最终产品,命名为c18-si-iv,结构如化学式15所示。

[0152]

实施例7性能检测

[0153]

c18-si-i、c18-si-ii、c18-si-iii和c18-si-iv分别的数均分子量(mn)、重均分子量(mw),以及不匀度指数(d)的数据见表2。

[0154]

表2、4种产品的分子量数据

[0155] c18-si-ic18-si-iic18-si-iiic18-si-iv

mn28,90017,40034,70027,500mw55,80039,10079,10049,500d(mw/mn)1.932.252.281.80

[0156]

防水性测试参考gb/t 4745—1997《纺织织物表面抗湿性测定沾水试验》

[0157]

具体实验过程:将c18-si系列树脂(包括c18-si-i、c18-si-ii、c18-si-iii和c18-si-iv)溶解于四氢呋喃中,配置成15%的溶液。经过浸染,干燥工艺后,织物表面抗湿性测试结果如表3所示。4种产品(即c18-si-i、c18-si-ii、c18-si-iii和c18-si-iv)在30、50、70g/l三个浓度梯度上分别对应的防水级别(iso值)均在3以上,说明抗湿性性能良好,甚至还可以达到最高级别5。30g/l指30克c18-si系列树脂溶于四氢呋喃形成的1l溶液中c18-si系列树脂的浓度,换算成百分比是3%。以此类推可得到50g/l和70g/l浓度的产品。

[0158]

表3、4种产品的织物表面抗湿性测试结果

[0159]

用量(g/l)c18-si-ic18-si-iic18-si-iiic18-si-iv303333504334705445

[0160]

实施例3得到的c18-si-iii的水接触角测试为110度,表明该产品具有防水的性能,见图4。图4是将c18-si-iii溶解在四氢呋喃里(浓度为10%),涂抹在玻璃片上,130℃干燥10分钟后,冷却至室温,分别滴加水滴在涂有c18-si-iii的位置(图4玻璃片中间区域)和未涂有c18-si-iii的位置(图4中玻璃片右侧区域),拍摄得到。滴加在涂有c18-si-iii的位置的水滴(即箭头1所指水滴)的水接触角由水接触角仪测试,为110度。滴加在未涂有c18-si-iii的位置的水滴(即箭头2所指水滴)整个摊在玻璃片上,未测其水接触角。

[0161]

柔软性:由于不同的纺织品本身具有不同的手感,因此对于柔软性没有一个统一的测试标准。文献“c6和无氟防水剂的实践应用”《染整技术》2019年第41卷第11期中提到手感测试“采用手触摸的方法评定,主要为柔软、滑爽、蓬松方面的性能,由5人以上专业人士综合排序评定。手感最佳为5分,最差为1分。”本发明虽未给c18-si的柔软性打分,但仅凭直接手触摸,c18-si系列树脂(包括c18-si-i、c18-si-ii、c18-si-iii和c18-si-iv)几乎不影响原织物的柔软性,而通常使用的聚丙烯酸酯防水剂明显降低原织物的柔软性。

[0162]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。