1.本实用新型属于合成氨技术领域,涉及一种绝热换热复合式合成氨装置。

背景技术:

2.合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨,具体是将纯净的氢、氮混合气压缩到高压,在催化剂的作用下合成氨。现有的合成氨一般采用固定床分段式合成塔,通过多股进料调温,虽然能实现氨的合成,但是存在以下问题:现有的合成装置,合成压力在15-30兆帕,合成压力高,反应温度高,因此,单程转化率低,动力消耗大,对合成塔材料要求高,整体造价大。

技术实现要素:

3.针对现有合成氨存在的合成压力高、转化率低、消耗大和成本高的技术问题,本实用新型提供一种绝热换热复合式合成氨装置,合成压力低、单程转化率高、热回收量大,消耗小。

4.为了实现上述目的,本实用新型采用的技术方案是:

5.一种绝热换热复合式合成氨装置,包括气气换热器、合成塔以及膨胀槽;所述合成塔包括壳体以及从上自下分别置于壳体内的绝热反应段和换热反应段;所述气气换热器侧壁上外接原料气入口,所述原料气入口经气气换热器侧部、绝热反应段、换热反应段与气气换热器顶部、气气换热器底部与膨胀槽连通。

6.进一步的,所述换热反应段包括换热壳以及置于换热壳内的换热管,所述换热壳位于合成塔内并位于绝热反应段下方,所述换热管的轴向与壳体的轴向相同;所述绝热反应段经换热管与气气换热器底部连通。

7.进一步的,所述绝热换热复合式合成氨装置还包括与换热壳连通的换热式蒸汽废锅;所述换热式蒸汽废锅位于合成塔外部。

8.进一步的,所述换热式蒸汽废锅包括废锅罐体以及置于废锅罐体径向方向上的隔板,所述隔板将废锅罐体分成左侧罐体以及右侧罐体;所述左侧罐体与换热壳连通;所述右侧罐体外接循环水管路。

9.进一步的,所述绝热换热复合式合成氨装置还包括置于气气换热器底部与膨胀槽之间的分离器;所述分离器还与原料气入口连通。

10.进一步的,所述分离器上分别设置侧部入口、顶部出口以及底部出口;所述侧部入口分别与顶部出口和底部出口连通;所述侧部入口与气气换热器底部连通,所述顶部出口与原料气入口连通,所述底部出口与膨胀槽连通。

11.进一步的,所述绝热换热复合式合成氨装置还包括置于分离器与原料气入口之间的循环气压缩机。

12.进一步的,所述绝热换热复合式合成氨装置还包括置于气气换热器底部与分离器之间的氨冷器。

13.进一步的,所述绝热换热复合式合成氨装置还包括置于气气换热器底部与氨冷器之间的水冷器。

14.本实用新型的有益效果是:

15.1、本实用新型中,在合成塔内设置绝热反应段和换热反应段,换热反应段与换热式蒸汽废锅联合实现换热式控温效果,同时实现绝热加控温反应,合成压力低、单程转化率高,热回收量大。

16.2、本实用新型中,预热的物料进入合成塔后,先经过绝热反应段,无需增加额外的换热器;再经过换热反应段,利用塔内换热,增加合成塔内氨产品的浓度,降低合成塔出口的温度,提升氨的转化率。

17.3、本实用新型中,使用预还原型催化剂,催化剂使用周期长,系统设备少,工艺阻力小,提高反应效率。

18.4、本实用新型用预还原催化剂,导热介质(导热油)和锅炉水换热实现控温,设备少,可以做撬装小规模装置,单体组装灵活,实用性强,应用广泛。

附图说明

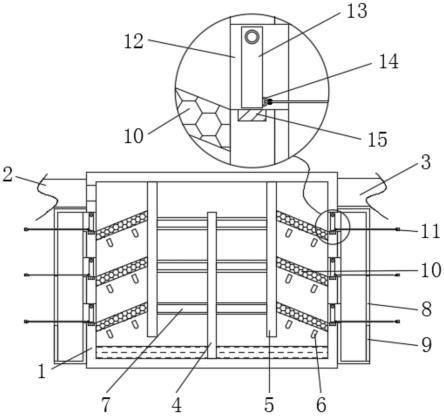

19.图1为本实用新型提供的绝热换热复合式氨合成装置示意图;

20.其中:

21.1—气气换热器;2—合成塔;3—换热式蒸汽废锅;4—水冷器;5—氨冷器;6—分离器;7—膨胀槽;8—循环气压缩机。

具体实施方式

22.现结合附图以及实施例对本实用新型做详细的说明。

23.实施例

24.参见图1,一种绝热换热复合式合成氨装置,包括气气换热器1、合成塔2以及膨胀槽7;合成塔2包括壳体以及从上自下分别置于壳体内的绝热反应段和换热反应段;气气换热器1侧壁上外接原料气入口,原料气入口经气气换热器1侧部、绝热反应段、换热反应段与气气换热器1顶部、气气换热器1底部与膨胀槽7连通。

25.气气换热器1的侧部为原料气进出通道,气气换热器1顶部与气气换热器1底部之间的通道是从合成塔2出来的合成气通道,原料气进出通道与合成气通道之间不连通,且对流传质换热;新鲜的原料气与合成气在气气换热器1内相对流动,通过合成气对新鲜气进行预热,减少热量的消耗。

26.换热反应段包括换热壳以及置于换热壳内的换热管,换热壳位于合成塔2内并位于绝热反应段下方,换热管的轴向与壳体的轴向相同;绝热反应段经换热管与气气换热器1顶部连通。

27.绝热换热复合式合成氨装置还包括与换热壳连通的换热式蒸汽废锅3;换热式蒸汽废锅3位于合成塔2外部。

28.换热式蒸汽废锅3包括废锅罐体以及置于废锅罐体径向方向上的隔板,隔板将废锅罐体分成左侧罐体以及右侧罐体;左侧罐体与换热壳连通;右侧罐体外接循环水管路。

29.左侧罐体与换热反应段的壳程相连,即换热反应段的换热壳侧上部经左侧罐体后

返回换热反应段的换热壳侧下部,完成导热油热循环;右侧罐体内充满锅炉水,与左侧罐体内流入的导热油换热完成后,锅炉水蒸发为蒸汽,间接实现移热,并控制导热油温度,间接的实现对合成塔2温度的控制,(间接控温反应的本质)。

30.实施时,换热壳与换热管有空腔,空腔内充满导热介质(导热油),用以移走换热管内反应热,导热油吸热部分汽化,汽液混合物(导热油蒸汽)上升进入换热式蒸汽废锅3的左侧罐体,与换热式蒸汽废锅3的右侧罐体内的循环水换热,释放热量再液化循环回换热,控温反应提高合成塔2的单程转化率,防止温度过高影响催化剂性能,损坏反应器。

31.绝热换热复合式合成氨装置还包括置于气气换热器1底部与膨胀槽7之间的分离器6;分离器6还与原料气入口连通。

32.具体的,分离器6上分别设置侧部入口、顶部出口以及底部出口;侧部入口分别与顶部出口和底部出口连通;侧部入口与气气换热器1底部连通,顶部出口与原料气入口连通,底部出口与膨胀槽7连通。膨胀槽7的作用为释放溶解在液氨里的原料气体,膨胀槽7上设置膨胀气出口。

33.绝热换热复合式合成氨装置还包括置于分离器6与原料气入口之间的循环气压缩机8。

34.绝热换热复合式合成氨装置还包括置于气气换热器1底部与分离器6之间的氨冷器5。

35.绝热换热复合式合成氨装置还包括置于气气换热器1底部与氨冷器5之间的水冷器4。

36.本实用新型提供的合成氨装置,其工作过程是:

37.新鲜空气从原料气入口进入气气换热器1左侧下部,通过气气换热器1侧部进入合成塔2上部的绝热反应段,新鲜气发生预热反应,无需增加额外的换热器;

38.然后进入换热反应段的换热管内,换热管内设置催化剂,在压力2-15兆帕,温度300-500

°

下产生合成气,换热管外的换热壳内设置导热油,促使合成气进一步反应,最终合成气从合成塔底部流出,在合成塔内换热,增加合成塔内氨产品的浓度,降低合成塔出口的温度,提升氨的转化率;同时,在合成气反应时,导热油温度不能过高,所以换热壳与换热式蒸汽废锅3结合,通过循环冷却水对导热油进行控温,保证合成反应的效率;合成气进入气气换热器1的顶部(合成气通道)与进入气气换热器1侧部(原料气进出通道)中的新鲜气进行热交换,对新鲜气进行预加热,合成气降温后从气气换热器1底部(合成气通道)依次经水冷器4、氨冷器5降温,合成气中的水蒸气和氨气冷却形成液氨,未冷凝的合成气和液氨进入分离器6中,未冷凝的合成气从分离器6的顶部出口经循环气压缩机8返回原料气入口,循环参与合成反应;液氨从分离器6的底部出口进入膨胀槽7中,液氨经膨胀槽7后释放溶解在液氨中的原料气体,原料气体从膨胀槽7上的膨胀气出口排出,最终得到纯液氨产品。

39.本实用新型中,合成塔2(氨合成塔)的设计,先绝热反应段后换热反应段,利用塔内换热,增加合成塔内氨产品的浓度,降低合成塔出口的温度,提升氨的转化率,因此也能单独做二级合成氨塔使用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。