1.本发明涉及锂提取技术,具体地,涉及一种用于低品位卤水提锂的系统及方法、应用。

背景技术:

2.锂被称为“白色石油”,是石油和稀土之后的重要战略性资源。在锂产业链中,锂资源经提取后,在各环节经加工可制得一次锂盐、二次/多次锂盐、金属锂等多种形式的产品。金属锂及其锂盐的用途非常广泛,是生产锂离子电池的最好材料,是发展新能源、新材料的重要金属。

3.我国盐湖锂资源十分丰富,居世界第三位,主要分布于青海省和西藏自治区的盐湖中。近二十年来,随着锂(离子)电池技术的发展和需求的进一步升级,市场对锂资源的需求日益增长。我国锂资源中含锂卤水大部分是盐湖卤水,占到储量的80.54%。在盐湖卤水中镁和锂是共生的,mg

2

与li

的化学性质相似、离子水合半径相差较小而分离困难,因此解决镁锂分离问题是实现从盐湖中高效提锂的首要问题。根据卤水中镁锂质量比值,可将含锂卤水分为高镁锂比(质量比)卤水和低镁锂比卤水。一般认为镁锂比>8为高镁锂比卤水。其中,低镁锂比卤水中锂含量较高,提取锂的难度较小,锂回收率较高。而从高镁锂比卤水中提锂难度较大,技术要求高、成本昂贵。我国盐湖卤水的镁锂比比国外盐湖高数十倍乃至百倍,给我国盐湖卤水提锂带来较大的技术挑战。盐湖卤水含镁量高,对该种卤水的利用一般与钾资源的开发相结合,在生产碳酸锂的同时副产钾肥,而油田卤水呈现出不同的特点。

4.油田卤水也称油田水,广义的油田水包括油田区域内的油层水和非油层水在内的地下水,狭义的油田水是指油田区域内的和油层直接联通的地下水。中国油田卤水资源丰富,油田水中除含有大量的na

、k

、ca

2

、mg

2

等无机盐离子外,往往还富集有多种微量元素,如li

、rb

、cs

等。

5.油田卤水中含有丰富的li

,将油田卤水中富含的锂资源实现产业化生产利用具有很好的经济效益、社会效益和战略意义。卤水提锂的主要方法有沉淀法、有溶剂萃取法、离子交换吸附法、盐析法、碳化法和煅烧浸取法等。其中沉淀法、溶剂萃取法、离子交换吸附法研究较为深入。当前面临的问题是,在矿化度较低的油田卤水中ca

2

和mg

2

的含量较高不利于提高锂的回收率,而在ca

2

和mg

2

含量低的油田伴生卤水中锂含量往往低于100mg/l,现有技术的方法提锂成本高、回收率低。加快对卤水锂提取技术的研发,提高锂资源利用率成为新能源持续发展的需求。

技术实现要素:

6.鉴于此,为了解决现有技术在矿化度低的卤水中提锂回收率不高,以及在低钙镁离子含量的卤水中提锂成本高,回收率低等问题,本发明提供一种用于低品位卤水提锂的系统及方法、应用。该种卤水提锂系统采用高选择性分子筛和吸附剂,能够高效提取低品位油田伴生卤水,制备得到电池级碳酸锂。

7.根据本发明的第一方面,提供一种用于低品位卤水提锂的系统,包括:依次连接的除杂装置、吸脱附装置、膜分离装置、膜浓缩装置、沉锂装置和干燥装置;和配药装置,所述配药装置分别与所述除杂装置的出口处、所述吸脱附装置和所述沉锂装置连接;以及其中所述吸脱附装置包括一级填充柱和二级填充柱,所述二级填充柱与除杂装置和所述一级填充柱直接和/或间接连接。

8.本发明中,术语“低品位卤水”是指锂含量低于500mg/l的卤水。这样的卤水的实例包括但不限于:油田伴生卤水。

9.根据本发明一些实施方式,所述除杂装置的产水出口与所述吸脱附装置中的所述一级填充柱的进料口连接,所述一级填充柱的出料口与所述二级填充柱的进料口连接,所述二级填充柱的浓水出口与所述膜分离装置的入口连接,所述膜分离装置的产水出口与所述膜浓缩装置的入口连接,所述膜浓缩装置的浓水出口与所述沉锂装置的入口连接,所述沉锂装置的沉淀出口与所述干燥装置入口连接;

10.其中,所述除杂装置、所述吸脱附装置、所述膜分离装置、所述膜浓缩装置、所述沉锂装置、所述干燥装置和所述配药装置为撬装装置。。

11.根据本发明一些实施方式,所述除杂装置包括保安过滤器和/或固液分离器;和/或所述吸脱附装置中的所述一级填充柱为离子筛吸附剂填充柱和所述二级填充柱为离子交换树脂填充柱,所述离子筛吸附剂填充柱和所述离子交换树脂填充柱均为两塔以上串联;优选地,所述离子筛吸附剂填充柱填充有离子筛吸附剂;和/或所述离子交换树脂填充柱填充有离子交换树脂;和/或所述吸脱附装置还包括脱附卤水槽一、脱附卤水槽二、富锂液储槽一和富锂液储槽二,所述脱附卤水槽一与所述一级填充柱的产水出口连接,所述脱附卤水槽二与所述二级填充柱的产水出口连接,所述富锂液储槽一与所述一级填充柱的浓水出口连接,所述富锂液储槽二与所述二级填充柱的浓水出口连接。

12.根据本发明一些实施方式,所述膜分离装置包括超滤膜作为膜分离介质,所述超滤膜的孔径范围是为0.05~0.5nm,优选为0.1~0.4nm,更优选为0.15~0.25nm;和/或所述膜浓缩装置包括ro反渗透膜装置、fo正渗透膜装置、dtro膜装置、电渗析膜装置、蒸发浓缩装置中的一种或多种;和/或所述沉锂装置包括依次设置的沉锂过滤器、沉锂换热器、沉锂反应釜和板框过滤装置。

13.根据本发明一些实施方式,所述干燥装置包括离心装置、旋风干燥器和碳酸锂收集料斗;和/或所述配药装置包括氢氧化钠罐、盐酸罐和碳酸钠罐,所述氢氧化钠罐与所述除杂装置的出口处连接,所述盐酸罐与吸脱附装置连接,所述碳酸钠罐与所述沉锂装置连接。

14.根据本发明的第二方面,还提供一种从低品位卤水中提锂的方法,所述方法利用如上所述的系统实施,包括以下步骤:

15.步骤a)将待处理的低品位卤水注入除杂装置中进行除杂处理,得到除杂的低品位卤水。

16.进一步地,待处理的低品位卤水在除杂装置中去除油和悬浮物。

17.步骤b)通过配药装置向步骤a)中得到的除杂的低品位卤水中加入碱性溶液i,制得一级吸附原料液,使所述一级吸附原料液经过一级填充柱,得到脱附卤水。

18.进一步地,所述脱附卤水送至由脱附卤水槽一,除杂后的低品位卤水与氢氧化钠

水溶液混合得到调碱后的卤水,为以及吸附原料液,泵送至吸脱附装置中的一级离子筛吸附剂填充柱。

19.步骤c)通过配药装置将酸性溶液i加入到一级填充柱中以进行锂离子脱附,得到富锂溶液。

20.进一步地,所述富锂溶液送至富锂液储槽一,将盐酸溶液泵送至吸脱附装置中进行锂离子脱附。

21.步骤d)将步骤c)中的富锂溶液与步骤a)中得到的除杂的低品位卤水和碱性溶液i混合,得到二级吸附原料液,使所述二级吸附原料液经过二级填充柱,吸附后经淋洗、解吸得到富锂合格液。

22.进一步地,所述脱附卤水送至由脱附卤水槽二,得到的富锂合格液送至富锂液储罐二;富锂液储槽一中的溶液于步骤a)中处理后的卤水、氢氧化钠水溶液混合制得二级吸附原料液,通过泵送入填充有离子交换树脂的二级填充柱,吸附完全进行淋洗、解吸得到富锂合格液。

23.步骤e)将步骤d)中得到的富锂合格液依次经过膜分离装置、膜浓缩装置、沉锂装置和干燥装置处理,得到碳酸锂。

24.根据本发明一些实施方式,所述步骤b)中的碱性溶液i包括氢氧化钠水溶液,且所述碱性溶液i由配药装置供给到所述除杂装置出口处,用以将所述除杂低品位卤水与所述碱性溶液混合;和/或

25.所述步骤c)中的酸性溶液i包括盐酸溶液,且所述酸性溶液i由配药装置送入吸脱附装置中;和/或

26.所述步骤d)中,配药装置供给碳酸钠溶液送入沉锂装置。

27.根据本发明一些实施方式,所述步骤e)包括:

28.步骤e1)将所述富锂合格液送入膜分离装置进行处理,得到超滤产水和超滤浓水,超滤产水送入超滤产水罐,超滤浓水送入超滤浓水罐。

29.步骤e2)将所述超滤产水与酸性溶液ii混合,过滤送入所述膜浓缩装置进行处理,产生的膜浓缩浓水送至电渗析膜装置,得到电渗析浓缩水。进一步地,产生膜浓缩水可以通过泵送至电渗析膜装置。

30.步骤e3)所述电渗析浓缩水送入沉锂过滤器进行过滤,送入沉锂换热器与蒸汽进行换热,送入沉锂反应釜,将碳酸钠溶液送入沉锂反应釜,碳酸钠与所述电渗析浓缩水在所述沉锂反应釜中反应得到碳酸锂料液,再将所述碳酸锂料液经过滤、浆洗、离心、干燥,得到碳酸锂。

31.进一步地,碳酸钠溶液自碳酸钠高位槽泵送入沉锂装置,电渗析浓缩谁通过泵送入沉锂过滤器进行除杂过滤,随后送入沉锂换热器通过沉锂换热器与蒸汽进行换热,然后送入沉锂反应釜,碳酸钠溶液电渗析浓缩水在沉锂反应釜中充分反应称为碳酸锂料液,经泵输送至板框压滤机,将形成的滤饼与高温水在碳酸锂酱料罐中混合洗涤,得到湿料碳酸锂。

32.更进一步地,将湿料碳酸锂送入离心机进行离心,离心木业送至前段进行浆洗,离心后的碳酸锂有旋风干燥器干燥后输送至碳酸锂收集料斗中。

33.根据本发明一些实施方式,所述卤水中mg

2

和li

的质量比为2:1~50:1;和/或

34.以质量计,所述卤水中的li

的浓度为0.01~0.5g/l;和/或

35.所述一级吸附原料液的ph值为6.5-9.5,优选为7.0~8.8,更优选为7.3~8.2;和/或

36.所述二级吸附原料液的ph值为4.9~7.5,优选为5.5~7.2,更优选为6.1~7.0;和/或

37.所述电渗析浓缩水的ph值为2.8~5.5,优选为3.0~5.0,更优选为3.5~4.5。

38.根据本发明第三方面,还提供如上所述的用于低品位卤水提锂的系统和/或如上所述的从低品位卤水中提锂的方法在锂提取技术中的应用。

39.本发明的有益效果在于:

40.(1)本发明提出采用二级吸脱附的系统,将从低品位卤水中的提锂的效率提高。

41.(2)本发明还结合离子筛型吸附剂对锂的高选择性和铝系离子交换树脂的提浓高效率特点,再通过膜分离装置、膜浓缩装置、沉锂装置、干燥装置依次连接,实现膜分离、膜浓缩、沉锂、浆洗以及干燥等方法,获得电池级碳酸锂,实现从低品位卤水中高效提纯得到电池级碳酸锂。

附图说明

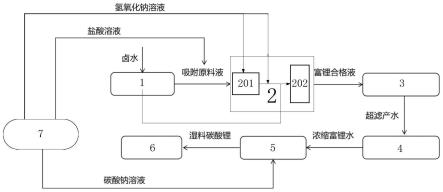

42.图1为本发明示例性实施例的用于低品位卤水提锂的系统示意图。

43.附图标记

44.1 除杂装置

45.2 吸脱附装置

46.201 一级填充柱

47.202 二级填充柱

48.3 膜分离装置

49.4 膜浓缩装置

50.5 沉锂装置

51.6 干燥装置

52.7 配药装置

具体实施方式

53.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

54.有鉴于上述背景技术,下面结合具体实施例对本发明的具体实施方式进行详细描述。

55.需要说明的是,本发明各实施例中所用试剂,均为可以通过市购获得的常规产品,试剂均为分析纯或化学纯。

56.实施例1

57.图1为本发明示例性实施例的用于低品位卤水提锂的系统模块图。

58.镁锂质量比为5:1,锂离子浓度为0.01g/l的卤水自污水处理系统进入除杂装置(1),至悬浮物含量≤1mg/l。配制1mol/l氢氧化钠溶液,与除杂后卤水混合至ph=8作为一级吸附原料液泵送至吸脱附装置(2);通过填充有锰系离子筛(limno

x

吸附剂,颗粒粒径0.5-3mm,孔隙率75-85%,以下实施例同理)的填充有离子筛吸附剂的一级填充柱(201)(装填量6750l,装填高度600mm,以下实施例同理),吸附后的卤水和洗涤水从吸脱附装置进入脱附卤水槽一;

59.通过配药装置(7)配制0.6mol/l盐酸溶液并泵送至一级填充柱(201)进行锂离子脱附;解吸使用纯水进行,通过淋洗、解吸泵二和淋洗、解吸泵三对纯化树脂进行解吸,得到合格液送入富锂液储罐二缓存待用。

60.脱附后得到锂浓度为0.5g/l的初级富锂卤水,送入富锂液储槽一,经输送泵送与除杂后的卤水、1mol/l氢氧化钠溶液混合得到二级吸附原料液;二级吸附原料液泵送入填充有铝系离子交换树脂(铝系吸附剂直径0.9-1.1mm,干态堆积密度0.61-0.72g/ml,以下实施例同理)的二级填充柱(202)(装填量4800l,装填高度1700mm),吸附完全后经淋洗、解吸得到锂离子浓度为4.2g/l的富锂合格液;膜分离装置(3)的超滤膜(膜通量600l/(m2*h),膜面积0.25m2,以下实施例同理)孔径是为0.1nm,泵送0.6mol/l盐酸溶液与超滤产水混合,经过滤器泵进入ro反渗透装置,产生膜浓缩浓水经输送泵送至膜浓缩装置(4)的电渗析膜装置,浓缩后制得电渗析浓缩水;反渗透设备(膜通量58l/(m2*h),截留率99%,膜面积2.5m2,以下实施例同理)运行一个月或者产水通量下降15%左右则需要通过反渗透化学清洗系统对设备进行清洗,恢复其产水通量;碳酸钠溶液送入沉锂反应釜,电渗析浓缩水输送至沉锂装置(5)的沉锂过滤器,经除杂过滤送入沉锂换热器进入沉锂反应釜;经充分反应得到碳酸锂料液,通过板框压滤获得碳酸锂滤饼,与高温纯水在浆料罐中混合浆洗,得到湿料碳酸锂;采用干燥装置(6)的离心机将湿料碳酸锂离心并通过旋风干燥器干燥,得到纯度为99.7%的碳酸锂。

61.实施例2

62.镁锂质量比为50:1,锂离子浓度为0.5g/l的卤水自污水处理系统进入除杂装置,至悬浮物含量≤1mg/l。配制1mol/l氢氧化钠溶液,与除杂后卤水混合至ph=8作为一级吸附原料液泵送至吸脱附装置;通过填充有锰系离子筛的填充有离子筛吸附剂的一级填充柱,吸附后的卤水和洗涤水从吸脱附装置进入脱附卤水槽一;

63.配制0.6mol/l盐酸溶液并泵送至填充有离子筛吸附剂的一级填充柱装置进行锂离子脱附;解吸使用纯水进行,通过淋洗、解吸泵二和淋洗、解吸泵三对纯化树脂进行解吸,得到合格液送入富锂液储罐二缓存待用。

64.脱附后得到锂浓度为1.2g/l的初级富锂卤水,送入富锂液储槽一,经输送泵送与除杂后的卤水、1mol/l氢氧化钠溶液混合得到二级吸附原料液;二级吸附原料液泵送入填充有铝系离子交换树脂的填充有离子交换树脂的二级填充柱,吸附完全后经淋洗、解吸得到锂离子浓度为5.7g/l的富锂合格液;超滤膜孔径是为0.3nm,泵送0.6mol/l盐酸溶液与超滤产水混合,经过滤器泵进入fo正渗透装置,产生膜浓缩浓水经输送泵送至电渗析膜装置,浓缩后制得电渗析浓缩水;反渗透设备运行一个月或者产水通量下降15%左右则需要通过反渗透化学清洗系统对设备进行清洗,恢复其产水通量;碳酸钠溶液送入沉锂反应釜,电渗析浓缩水输送至沉锂过滤器,经除杂过滤送入沉锂换热器进入沉锂反应釜;经充分反应得

到碳酸锂料液,通过板框压滤获得碳酸锂滤饼,与高温纯水在浆料罐中混合浆洗,得到湿料碳酸锂;采用离心机湿料碳酸锂离心并通过旋风干燥器干燥,得到纯度为99.5%的碳酸锂。

65.实施例3

66.镁锂质量比为12:1,锂离子浓度为0.32g/l的卤水自污水处理系统进入除杂装置,至悬浮物含量≤1mg/l。配制1mol/l氢氧化钠溶液,与除杂后卤水混合至ph=8作为一级吸附原料液泵送至吸脱附装置;通过填充有钛系离子筛的填充有离子筛吸附剂的一级填充柱,吸附后的卤水和洗涤水从吸脱附装置进入脱附卤水槽一;

67.配制0.6mol/l盐酸溶液并泵送至填充有离子筛吸附剂的一级填充柱装置进行锂离子脱附;解吸使用纯水进行,通过淋洗、解吸泵二和淋洗、解吸泵三对纯化树脂进行解吸,得到合格液送入富锂液储罐二缓存待用。

68.脱附后得到锂浓度为0.9g/l的初级富锂卤水,送入富锂液储槽一,经输送泵送与除杂后的卤水、1mol/l氢氧化钠溶液混合得到二级吸附原料液;二级吸附原料液泵送入填充有铝系离子交换树脂的填充有离子交换树脂的二级填充柱,吸附完全后经淋洗、解吸得到锂离子浓度为5.2g/l的富锂合格液;超滤膜孔径是为0.2nm,泵送0.6mol/l盐酸溶液与超滤产水混合,经过滤器泵进入ro反渗透装置,产生膜浓缩浓水经输送泵送至电渗析膜装置,浓缩后制得电渗析浓缩水;反渗透设备运行一个月或者产水通量下降15%左右则需要通过反渗透化学清洗系统对设备进行清洗,恢复其产水通量;碳酸钠溶液送入沉锂反应釜,电渗析浓缩水输送至沉锂过滤器,经除杂过滤送入沉锂换热器进入沉锂反应釜;经充分反应得到碳酸锂料液,通过板框压滤获得碳酸锂滤饼,与高温纯水在浆料罐中混合浆洗,得到湿料碳酸锂;采用离心机湿料碳酸锂离心并通过旋风干燥器干燥,得到纯度为99.58%的碳酸锂。

69.实施例4

70.镁锂质量比为15:1,锂离子浓度为0.3g/l的卤水自污水处理系统进入除杂装置,至悬浮物含量≤1mg/l。配制1mol/l氢氧化钠溶液,与除杂后卤水混合至ph=8作为一级吸附原料液泵送至吸脱附装置;通过填充有锰系离子筛的填充有离子筛吸附剂的一级填充柱,吸附后的卤水和洗涤水从吸脱附装置进入脱附卤水槽一;

71.配制0.6mol/l盐酸溶液并泵送至填充有离子筛吸附剂的一级填充柱装置进行锂离子脱附;解吸使用纯水进行,通过淋洗、解吸泵二和淋洗、解吸泵三对纯化树脂进行解吸,得到合格液送入富锂液储罐二缓存待用。

72.脱附后得到锂浓度为0.5g/l的初级富锂卤水,送入富锂液储槽一,经输送泵送与除杂后的卤水、1mol/l氢氧化钠溶液混合得到二级吸附原料液;二级吸附原料液泵送入填充有铝系离子交换树脂的填充有离子交换树脂的二级填充柱,吸附完全后经淋洗、解吸得到锂离子浓度为4.2g/l的富锂合格液;超滤膜孔径是为0.1nm,泵送0.6mol/l盐酸溶液与超滤产水混合,经过滤器泵进入fo正渗透装置,产生膜浓缩浓水经输送泵送至电渗析膜装置,浓缩后制得电渗析浓缩水;反渗透设备运行一个月或者产水通量下降15%左右则需要通过反渗透化学清洗系统对设备进行清洗,恢复其产水通量;碳酸钠溶液送入沉锂反应釜,电渗析浓缩水输送至沉锂过滤器,经除杂过滤送入沉锂换热器进入沉锂反应釜;经充分反应得到碳酸锂料液,通过板框压滤获得碳酸锂滤饼,与高温纯水在浆料罐中混合浆洗,得到湿料碳酸锂;采用离心机湿料碳酸锂离心并通过旋风干燥器干燥,得到纯度为99.65%的碳酸

锂。

73.实施例5

74.镁锂质量比为2:1,锂离子浓度为0.01g/l的卤水自污水处理系统进入除杂装置,至悬浮物含量≤1mg/l。配制1mol/l氢氧化钠溶液,与除杂后卤水混合至ph=8作为一级吸附原料液泵送至吸脱附装置;通过填充有锆系离子筛的填充有离子筛吸附剂的一级填充柱,吸附后的卤水和洗涤水从吸脱附装置进入脱附卤水槽一;

75.配制0.6mol/l盐酸溶液并泵送至填充有离子筛吸附剂的一级填充柱装置进行锂离子脱附;解吸使用纯水进行,通过淋洗、解吸泵二和淋洗、解吸泵三对纯化树脂进行解吸,得到合格液送入富锂液储罐二缓存待用。

76.脱附后得到锂浓度为0.8g/l的初级富锂卤水,送入富锂液储槽一,经输送泵送与除杂后的卤水、1mol/l氢氧化钠溶液混合得到二级吸附原料液;二级吸附原料液泵送入填充有铝系离子交换树脂的填充有离子交换树脂的二级填充柱,吸附完全后经淋洗、解吸得到锂离子浓度为6.2g/l的富锂合格液;超滤膜孔径是为0.05nm,泵送0.6mol/l盐酸溶液与超滤产水混合,经过滤器泵进入ro反渗透装置,产生膜浓缩浓水经输送泵送至电渗析膜装置,浓缩后制得电渗析浓缩水;反渗透设备运行一个月或者产水通量下降15%左右则需要通过反渗透化学清洗系统对设备进行清洗,恢复其产水通量;碳酸钠溶液送入沉锂反应釜,电渗析浓缩水输送至沉锂过滤器,经除杂过滤送入沉锂换热器进入沉锂反应釜;经充分反应得到碳酸锂料液,通过板框压滤获得碳酸锂滤饼,与高温纯水在浆料罐中混合浆洗,得到湿料碳酸锂;采用离心机湿料碳酸锂离心并通过旋风干燥器干燥,得到纯度为99.8%的碳酸锂。

77.实施例6

78.镁锂质量比为3:1,锂离子浓度为0.17g/l的卤水自污水处理系统进入除杂装置,至悬浮物含量≤1mg/l。配制1mol/l氢氧化钠溶液,与除杂后卤水混合至ph=8作为一级吸附原料液泵送至吸脱附装置;通过填充有锰系离子筛的填充有离子筛吸附剂的一级填充柱,吸附后的卤水和洗涤水从吸脱附装置进入脱附卤水槽一;

79.配制0.6mol/l盐酸溶液并泵送至填充有离子筛吸附剂的一级填充柱装置进行锂离子脱附;解吸使用纯水进行,通过淋洗、解吸泵二和淋洗、解吸泵三对纯化树脂进行解吸,得到合格液送入富锂液储罐二缓存待用。

80.脱附后得到锂浓度为0.6g/l的初级富锂卤水,送入富锂液储槽一,经输送泵送与除杂后的卤水、1mol/l氢氧化钠溶液混合得到二级吸附原料液;二级吸附原料液泵送入填充有铝系离子交换树脂的填充有离子交换树脂的二级填充柱,吸附完全后经淋洗、解吸得到锂离子浓度为7.2g/l的富锂合格液;超滤膜孔径是为0.1nm,泵送0.6mol/l盐酸溶液与超滤产水混合,经过滤器泵进入ro反渗透装置,产生膜浓缩浓水经输送泵送至电渗析膜装置,浓缩后制得电渗析浓缩水;反渗透设备运行一个月或者产水通量下降15%左右则需要通过反渗透化学清洗系统对设备进行清洗,恢复其产水通量;碳酸钠溶液送入沉锂反应釜,电渗析浓缩水输送至沉锂过滤器,经除杂过滤送入沉锂换热器进入沉锂反应釜;经充分反应得到碳酸锂料液,通过板框压滤获得碳酸锂滤饼,与高温纯水在浆料罐中混合浆洗,得到湿料碳酸锂;采用离心机湿料碳酸锂离心并通过旋风干燥器干燥,得到纯度为99.73%的碳酸锂。

81.实施例7

82.镁锂质量比为6:1,锂离子浓度为0.01g/l的卤水自污水处理系统进入除杂装置,至悬浮物含量≤1mg/l。配制1mol/l氢氧化钠溶液,与除杂后卤水混合至ph=8.2作为一级吸附原料液泵送至吸脱附装置;通过填充有锰系离子筛的填充有离子筛吸附剂的一级填充柱,吸附后的卤水和洗涤水从吸脱附装置进入脱附卤水槽一;

83.配制0.6mol/l盐酸溶液并泵送至填充有离子筛吸附剂的一级填充柱装置进行锂离子脱附;解吸使用纯水进行,通过淋洗、解吸泵二和淋洗、解吸泵三对纯化树脂进行解吸,得到合格液送入富锂液储罐二缓存待用。

84.脱附后得到锂浓度为0.5g/l的初级富锂卤水,送入富锂液储槽一,经输送泵送与除杂后的卤水、1mol/l氢氧化钠溶液混合得到二级吸附原料液;二级吸附原料液泵送入填充有铝系离子交换树脂的填充有离子交换树脂的二级填充柱,吸附完全后经淋洗、解吸得到锂离子浓度为3.82g/l的富锂合格液;超滤膜孔径是为0.1nm,泵送0.6mol/l盐酸溶液与超滤产水混合,经过滤器泵进入ro反渗透装置,产生膜浓缩浓水经输送泵送至电渗析膜装置,浓缩后制得电渗析浓缩水;反渗透设备运行一个月或者产水通量下降15%左右则需要通过反渗透化学清洗系统对设备进行清洗,恢复其产水通量;碳酸钠溶液送入沉锂反应釜,电渗析浓缩水输送至沉锂过滤器,经除杂过滤送入沉锂换热器进入沉锂反应釜;经充分反应得到碳酸锂料液,通过板框压滤获得碳酸锂滤饼,与高温纯水在浆料罐中混合浆洗,得到湿料碳酸锂;采用离心机湿料碳酸锂离心并通过旋风干燥器干燥,得到纯度为99.78%的碳酸锂。

85.对比例1

86.同理于实施例1,区别在于,一级和二级均采用铝系交换树脂进行吸脱附,其他步骤及条件均相同。

87.得到纯度为92.4%的碳酸锂。

88.以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。