1.本发明属于机械自动化技术领域,尤其涉及一种用于悬臂磨床的刀架装置。

背景技术:

2.悬臂磨床是一种对材料进行切割,磨削,从而制备特定结构零件的装置,其中,悬臂磨床的刀架结构通常由磨削电机、主动带轮、从动带轮、同步带、驱动轴和砂轮组成,例如在加工大型风电轴承内挡圈时,通常是将未加工的毛坯料输送到指定的位置,通过人工进行上料夹持、对刀、加工内挡圈,然后通过改变刀具在机床加工三维坐标系的位置,重新“校对刀具”,加工内挡圈的挡边,最后为下料工序。

3.这样的工序存在两大缺点,一、人工上料会因人为因素而降低工件放置位置的精准度;二、完成一个大型风电轴承内挡圈的加工,需要两次“校对刀具”且每次“校对刀具”也会因为不同操作员出现“校对刀具”误差。

4.例如公开号为cn110561248a,公开日为2019-12-13的中国发明专利公开了一种,其中加工零件的步骤为,自动进给组件的进给伺服电机通过进给减速机驱动滚珠丝杆推动待加工件进给进行磨削加工直至加工至所需的尺寸范围。之后自动进给组件的滚珠丝杆退回将工件松开,并由退料器的退料气缸驱动推杆将成品从磨床刀板上推出,经出料槽滑至料框内。该发明缺点在于,磨削加工的刀架装置为固定式,需要人工调整。

5.所以综上所述,目前急需一种用于悬臂磨床,并可自动且精准调整刀具位置的刀架装置。

技术实现要素:

6.本发明目的是提供一种用于悬臂磨床的刀架装置,本发明通过刀架件,滑动横梁单元,立柱单元,以及升降旋转盘单元起到了自动且精准调整刀具位置的技术效果。

7.本发明解决上述问题采用的技术方案是:一种用于悬臂磨床的刀架装置,包括刀架件,还包括滑动横梁单元,立柱单元,以及升降旋转盘单元;其中:所述刀架件设置在所述滑动横梁单元近端,并用于旋转削磨待处理元件;所述角度调整件单元包括升降盘部,以及旋转盘部,所述旋转盘部设置在所述升降盘部上,并用于绕所述升降盘部一点旋转;所述滑动横梁单元设置在旋转盘部上,并用于沿自身延伸方向移动;所述升降盘部设置在所述立柱单元上,并用于沿所述立柱单元延伸方向移动。

8.进一步优选的技术方案在于:所述升降盘部包括固定件,以及中心柱;所述旋转盘部包括旋转件,以及中心槽;其中:所述中心柱插入在所述中心槽中,二者轴线处于同一个旋转轴上,使得所述旋转件在所述固定件上相对旋转。

9.进一步优选的技术方案在于:所述升降盘部包括内定位件;所述旋转盘部包括外定位件,以及长度调整杆;其中:

所述内定位件设置在所述固定件上;所述外定位件设置在所述旋转件上;所述内定位件轴线到所述旋转轴的距离,小于所述外定位件轴线到所述旋转轴的距离;所述长度调整杆设置在所述内定位件和所述外定位件上,并用于扩大或缩短所述内定位件到所述外定位件之间的距离。

10.进一步优选的技术方案在于:所述升降盘部包括螺纹孔;所述旋转盘部包括旋转孔,以及轴向限位环;所述长度调整杆为调整螺杆;其中:所述螺纹孔设置在所述内定位件上,所述旋转孔设置在所述外定位件上,所述螺纹孔和所述旋转孔的轴线重合;所述调整螺杆插入所述旋转孔,并螺接在所述螺纹孔上;所述轴向限位环设置在所述外定位件上,并用于套接所述调整螺杆。

11.进一步优选的技术方案在于:所述旋转盘部还包括容纳槽;其中:所述容纳槽设置在所述旋转件上,并用于安装所述内定位件、外定位件以及调整螺杆。

12.进一步优选的技术方案在于:所述滑动横梁单元包括悬臂件,以及悬臂楔块;所述升降旋转盘单元还包括悬臂导轨;其中:所述刀架件设置在所述悬臂件上;所述悬臂楔块设置在所述悬臂件上,所述悬臂导轨设置在所述旋转盘部上,所述悬臂楔块安装在所述悬臂导轨上,并用于沿所述悬臂导轨延伸方向移动。

13.进一步优选的技术方案在于:所述滑动横梁单元还包括悬臂电机,以及悬臂丝杆;所述升降旋转盘单元还包括悬臂丝母座;其中:所述悬臂电机设置在所述悬臂件上;所述悬臂丝母座设置在所述旋转盘部上;所述悬臂丝杆设置在所述悬臂电机的电机轴上,并螺接在所述悬臂丝母座上。

14.进一步优选的技术方案在于:所述立柱单元包括立柱件,以及立柱楔块;所述升降旋转盘单元还包括立柱导轨;其中:所述立柱楔块设置在所述立柱件上,所述立柱导轨设置在所述升降盘部上,所述立柱楔块安装在所述立柱导轨上,并用于沿所述立柱导轨延伸方向移动。

15.进一步优选的技术方案在于:所述立柱单元还包括立柱电机,以及立柱丝杆;所述升降旋转盘单元还包括立柱丝母座;其中:所述立柱电机设置在所述立柱件上;所述立柱丝母座设置在所述升降盘部上;所述立柱丝杆设置在所述立柱电机的电机轴上,并螺接在所述立柱丝母座上。

16.进一步优选的技术方案在于:所述升降盘部还包括弧形槽;其中:所述弧形槽设置在所述固定件上,且所述弧形槽的弧形圆心在所述中心柱轴心上。

17.附图说明

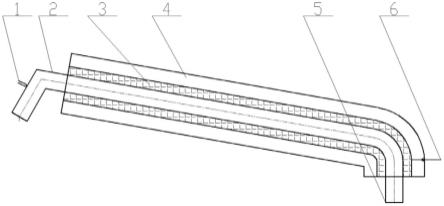

18.图1为本发明中刀架装置整体的结构示意图。

19.图2为本发明中刀架装置整体俯视角的结构示意图。

20.图3为本发明中刀架装置整体仰视角的结构示意图。

21.图4为本发明中刀架装置整体倾斜的仰视角下,可观察到悬臂丝母座位置的结构示意图。

22.图5为本发明中旋转盘部安装在滑动横梁单元上具体位置的结构示意图。

23.图6为本发明中升降盘部安装在立柱单元上具体位置的结构示意图。

24.图7为本发明中立柱单元倾斜俯视视角,可观察到立柱丝母座位置的结构示意图。

25.图8为本发明中调整螺杆安装在内定位件、外定位件上,且内定位件、外定位件距离为l1的结构示意图。

26.图9为图8中内定位件、外定位件距离为l2的结构示意图。

27.图10为本发明中调整螺杆、内定位件以及外定位件的爆炸示意图。

28.附图中,各标号所代表的部件如下:滑动横梁单元1,立柱单元2,升降旋转盘单元3,刀架件11悬臂件101,悬臂楔块102,悬臂电机103,悬臂丝杆104,立柱件201,立柱楔块202,立柱电机203,立柱丝杆204,升降盘部301,旋转盘部302,悬臂导轨303,悬臂丝母座304,立柱导轨305,立柱丝母座306,固定件301a,中心柱301b,内定位件301c,螺纹孔301d,弧形槽301e,旋转件302a,中心槽302b,外定位件302c,旋转孔302d,调整螺杆302e,轴向限位环302f,容纳槽302g。

具体实施方式

29.定义1.近端:指设备靠近待削磨器件的一端,同理,“远端”指设备远离待削磨器件的一端。

30.2.设置:指焊接,铆接,螺纹连接,丝接等等用于将两个部件连接在一起的方式。

31.以下所述仅为本发明的较佳实施例,并非对本发明的范围进行限定。

32.实施例:如附图1-10所示,一种用于悬臂磨床的刀架装置,包括刀架件11,还包括滑动横梁单元1,立柱单元2,以及升降旋转盘单元3;其中:所述刀架件11设置在所述滑动横梁单元1近端,并用于旋转削磨待处理元件;所述角度调整件单元3包括升降盘部301,以及旋转盘部302,所述旋转盘部302设置在所述升降盘部301上,并用于绕所述升降盘部301一点旋转;所述滑动横梁单元1设置在旋转盘部302上,并用于沿自身延伸方向移动;所述升降盘部301设置在所述立柱单元2上,并用于沿所述立柱单元2延伸方向移动。

33.在本实施例中,所述“磨床”包括以下六个部分:1.工作台;2.工作台驱动系统;3.横梁;4.横梁驱动系统;5.刀架组装体;6.刀架驱动系统。其中,所述“悬臂磨床”指的是,在以上现有的基础上,新增了带有所述滑动横梁单元1的结构,并用于连接所述刀架件11,同

时还设置了所述立柱单元2和所述角度调整件单元3连接所述滑动横梁单元1,以实现所述滑动横梁单元1及连接在其上的所述刀架件11的空间位置,角度切换,具体操作方式为:1.调整所述滑动横梁单元1的位置,以实现所述刀架件11的水平移动;2.调整所述角度调整件单元3在所述立柱单元2上的位置,以实现所述刀架件11的竖直移动;3.调整所述旋转盘部302与所述升降盘部301的旋转角度,以实现所述刀架件11的角度调整。

34.以上对所述刀架件11空间位置,角度的调整方式,优点在于:1.大大提高设备的精准度及生产产品的质量;2.操作简化,可实现一人操作,降低人工成本;3.最大限度减少工人与机台运动部件的直接接触,大大减少了安全事故发生的可能性。

35.所述升降盘部301包括固定件301a,以及中心柱301b;所述旋转盘部302包括旋转件302a,以及中心槽302b;其中:所述中心柱301b插入在所述中心槽302b中,二者轴线处于同一个旋转轴上,使得所述旋转件302a在所述固定件301a上相对旋转。

36.在本实施例中,所述“中心”意味着该组件设置在目标部件的形心处,所述中心柱301b的最大外径小于所述中心槽302b的最大的内径,使得所述中心柱301b可通过插接的方式安装在所述中心槽302b中。调整所述旋转盘部302与所述升降盘部301的旋转角度时,令所述中心槽302b在所述中心柱301b上旋转即可。

37.所述升降盘部301包括内定位件301c;所述旋转盘部302包括外定位件302c,以及长度调整杆;其中:所述内定位件301c设置在所述固定件301a上;所述外定位件302c设置在所述旋转件302a上;所述内定位件301c轴线到所述旋转轴的距离,小于所述外定位件302c轴线到所述旋转轴的距离;所述长度调整杆设置在所述内定位件301c和所述外定位件302c上,并用于扩大或缩短所述内定位件301c到所述外定位件302c之间的距离。

38.在本实施例中,所述长度调整杆两端分别固定所述内定位件301c和所述外定位件302c,并且自身长度可调,从而改变所述内定位件301c到所述外定位件302c之间的距离。令所述中心槽302b在所述中心柱301b上旋转时,则调整所述内定位件301c与所述外定位件302c之间的距离即可实现。因为所述内定位件301c距离所述中心柱301b的位置一定,所以所述内定位件301c只能绕所述中心柱301b的轴心,以二者之间的距离为半径做圆周运动,同理,所述外定位件302c距离所述中心槽302b的位置一定,所以所述外定位件302c只能绕所述中心槽302b的轴心,以二者之间的距离为半径做圆周运动。所以,当所述内定位件301c与所述外定位件302c之间的距离增加,而所述固定件301a位置不变,也就是所述内定位件301c位置不变,便会导致所述外定位件302c绕所述中心槽302b的轴心,以二者之间的距离为半径做圆周运动,从而带动所述旋转件302a绕所述中心槽302b的轴心做圆周运动,起到了角度调节的效果。

39.所述升降盘部301包括螺纹孔301d;所述旋转盘部302包括旋转孔302d,以及轴向限位环302f;所述长度调整杆为调整螺杆302e;其中:所述螺纹孔301d设置在所述内定位件301c上,所述旋转孔302d设置在所述外定位件302c上,所述螺纹孔301d和所述旋转孔302d的轴线重合;所述调整螺杆302e插入所述旋转孔302d,并螺接在所述螺纹孔301d上;所述轴向限位环302f设置在所述外定位件302c上,并用于套接所述调整螺杆302e。

40.在本实施例中,为了调整所述内定位件301c与所述外定位件302c之间的距离,设置了所述调整螺杆302e,首先插入所述外定位件302c的所述旋转孔302d中,然后螺接在所述内定位件301c上的所述螺纹孔301d中,然后所述调整螺杆302e通过其他旋转固定的方式与所述旋转孔302d固定在一起,使得所述调整螺杆302e可以在所述旋转孔302d中旋转,但不能沿着所述旋转孔302d移动。调整所述内定位件301c与所述外定位件302c之间的距离时,转动所述调整螺杆302e,即可使得所述内定位件301c远离或者靠近所述外定位件302c。

41.此外,使用所述调整螺杆302e调整所述刀架件11角度的好处在于,通过操作工手动扳动所述调整螺杆302e,可以更精确的调整所述旋转盘部302与所述升降盘部301的相对旋转角度,从而更精确的调整所述滑动横梁单元1的倾斜角度,最终精确调整所述刀架件11的倾斜角度。此外,如附图8、9所示,所述内定位件301c与外定位件302c距离为l1时,所述调整螺杆302e处于水平位置,所述内定位件301c与外定位件302c距离为l2时,所述调整螺杆302e相对于水平线倾斜α角度,所以可以在所述调整螺杆302e通过标定的方式标上刻度,通过所述内定位件301c与外定位件302c距离,换算成所述调整螺杆302e的倾斜角度,从而在旋转所述调整螺杆302e时更清楚的了解到刀架件11的倾斜角度,便于操作过程。

42.所述旋转盘部302还包括容纳槽302g;其中:所述容纳槽302g设置在所述旋转件302a上,并用于安装所述内定位件301c、外定位件302c以及调整螺杆302e。

43.在本实施例中,为了使得所述旋转盘部302与所述升降盘部301紧密的贴在一起,于是设置了所述容纳槽302g用于安装所述内定位件301c、外定位件302c以及调整螺杆302e。

44.此外,所述调整螺杆302e如果旋转过多,可能与所述内定位件301c脱离螺接效果,所述容纳槽302g的开槽范围限制了所述内定位件301c的移动范围,从而实现了限制所述调整螺杆302e旋出长度的效果,在实际操作中,当所述调整螺杆302e有效旋出距离小于275mm,所述旋转盘部302的角度调整范围在0

°

~47

°

之间。

45.此外,利用所述调整螺杆302e的另外一个好处在于,所述刀架件11在切割、削磨的时候会使得所述滑动横梁单元1发生强力震动,存在着工作时角度变化的风险,而设计所述调整螺杆302e来调整所述内定位件301c、外定位件302c的位置,只能通过旋转所述调整螺杆302e而调节所述内定位件301c、外定位件302c两者之间的距离,但是内定位件301c、外定位件302c两者之间的距离产生变化时却无法带动所述调整螺杆302e旋转,这样即起到了“自锁”的效果,保证了所述刀架件11一旦角度调整成功后,便不会擅自移动,这是极为巧妙的设计。

46.所述滑动横梁单元1包括悬臂件101,以及悬臂楔块102;所述升降旋转盘单元3还包括悬臂导轨303;其中:所述刀架件11设置在所述悬臂件101上;所述悬臂楔块102设置在所述悬臂件101上,所述悬臂导轨303设置在所述旋转盘部302上,所述悬臂楔块102安装在所述悬臂导轨303上,并用于沿所述悬臂导轨303延伸方向移动。

47.在本实施例中,所述悬臂楔块102截面呈“工”字型,通过嵌入方式卡合在所述悬臂导轨303上,并沿着所述悬臂导轨303延伸方向移动,从而带动所述悬臂件101平移。

48.所述滑动横梁单元1还包括悬臂电机103,以及悬臂丝杆104;所述升降旋转盘单元3还包括悬臂丝母座304;其中:所述悬臂电机103设置在所述悬臂件101上;所述悬臂丝母座304设置在所述旋转盘部302上;所述悬臂丝杆104设置在所述悬臂电机103的电机轴上,并螺接在所述悬臂丝母座304上。

49.在本实施例中,平移所述悬臂件101时,令所述悬臂电机103旋转,从而带动电机轴旋转,使得所述悬臂丝杆104一同旋转,令所述悬臂丝母座304在所述悬臂丝杆104上移动,从而起到了平移所述悬臂件101的效果。

50.所述立柱单元2包括立柱件201,以及立柱楔块202;所述升降旋转盘单元3还包括立柱导轨305;其中:所述立柱楔块202设置在所述立柱件201上,所述立柱导轨305设置在所述升降盘部301上,所述立柱楔块202安装在所述立柱导轨305上,并用于沿所述立柱导轨305延伸方向移动。

51.在本实施例中,所述立柱楔块202截面呈“工”字型,通过嵌入方式卡合在所述立柱导轨305上,并沿着所述立柱导轨305延伸方向移动,从而带动所述升降盘部301上下移动。

52.所述立柱单元2还包括立柱电机203,以及立柱丝杆204;所述升降旋转盘单元3还包括立柱丝母座306;其中:所述立柱电机203设置在所述立柱件201上;所述立柱丝母座306设置在所述升降盘部301上;所述立柱丝杆204设置在所述立柱电机203的电机轴上,并螺接在所述立柱丝母座306上。

53.在本实施例中,上下移动所述升降盘部301时,令所述立柱电机203旋转,从而带动电机轴旋转,使得所述立柱丝杆204一同旋转,令所述立柱丝母座306在所述立柱丝杆204上移动,从而起到了上下移动所述升降盘部301的效果。

54.所述升降盘部301还包括弧形槽301e;所述旋转盘部302还包括滑动块;其中:所述弧形槽301e设置在所述固定件301a上,且所述弧形槽301e的弧形圆心在所述中心柱301b轴心上;所述滑动块设置在所述旋转件302a内侧面上,且安装在所述弧形槽301e上,所述旋转件302a旋转时沿所述弧形槽301e开槽方向滑动。

55.在本实施例中,所述旋转盘部302内侧侧面上设有若干滑动块,用于卡合在所述弧

形槽301e中,当所述旋转盘部302旋转时,所述滑动块可在所述弧形槽301e上滑动,从而起到了导向的作用。

56.上面结合附图对本发明的实施方式作了详细说明,但是本发明不限于上述实施方式,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种修改。这些都是不具有创造性的修改,只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。