1.本实用新型涉及航空用复合材料窗框垫块领域,尤其是涉及一种航空用复合材料窗框垫块模具。

背景技术:

2.复合材料的成型工艺有很多种,包括模压、缠绕、热压罐、真空辅助液体成型等,实际在研发复合材料产品时,需要根据复合材料产品的技术性能和产品特点进行综合研判,从而优选出性价比相对高的制备方法。本专利涉及的航空用窗框垫块产品,主要用于飞机挡风玻璃的定位与安装,目前有采用橡胶材料方案,有采用复合材料的rtm成型工艺方案,有采用纤维预成形体灌注方案等。

3.专利:cn 215107338u公开了一种预埋门窗框固定模具,具体公开了,包括上层模具、下层模具、定位件,所述上层模具与所述下层模具相对设置,且通过所述定位件进行定位,所述上层模具与所述下层模具分别用于对门窗框的顶面和底面进行限位,所述上层模具、下层模具均由4个角模和4个边模拼接成框体,所述边模可拆卸连接在相邻的2个角模之间,每个所述角模的两端分别与2个边模可拆卸连接,所述下层模具的边模与上层模具的边模之间可拆卸连接有限位垫块,多个所述限位垫块用于对门窗框的内侧面进行限位。窗框垫块模具易脱模,采用混凝土浇筑方案,不能使窗框垫块一体成型,产品性能不稳定,成品率低。

4.因此,针对上述问题本实用新型急需提供一种航空用复合材料窗框垫块模具。

技术实现要素:

5.本实用新型的目的在于提供一种航空用复合材料窗框垫块模具,通过航空用复合材料窗框垫块模具的设计以解决现有技术中存在的窗框垫块成型和脱模的问题,成型后只需进行飞边处理即可,产品性能稳定,成品率高。

6.本实用新型提供的一种航空用复合材料窗框垫块模具,包括下模,以及与下模对合的上模,上模和下模通过锁紧件锁紧于一体;

7.下模上设有向上延伸的凸台,凸台上端面边缘周向间隔布设围设成不规则四边形的多个异形凹槽,各异形凹槽内嵌设有与对应凹槽匹配的多个l型镶块,各l型镶块与对应异形凹槽内壁围设有型腔,相邻两异形凹槽的型腔贯通;

8.l型镶块底部通过连接件与对应的异形凹槽固接于一体;

9.各异形凹槽内底部设有与各l型镶块中部一一对应的顶推孔,各顶推孔贯穿下模,各顶推孔内穿装有顶推杆。

10.优选地,各异形凹槽内底部设有与各l型镶块一一对应的定位销,各定位销底部与各异形凹槽固接。

11.优选地,各l型镶块上设有两定位销孔,两定位销孔分设顶推孔两侧,定位销孔内穿装有定位销。

12.优选地,各异形凹槽内底部设有与各l型镶块一一对应的紧固螺栓,各紧固螺栓底部与各异形凹槽固接。

13.优选地,各l型镶块上设有两紧固螺栓孔,两紧固螺栓孔分设定位销孔一侧,紧固螺栓孔内穿装有紧固螺栓。

14.优选地,异形凹槽内侧壁设有拔模角度,拔模角度包括正拔模角或负拔模角。

15.优选地,围设成不规则四边形的多个异形凹槽内共嵌设有26块l型镶块。

16.优选地,l型镶块包括嵌入段和向上延伸的延伸段,嵌入段外壁设有与异形凹槽匹配的拔模角度。

17.优选地,上模底部和下模顶部均设有多个减重槽。

18.优选地,上模和下模材质为金属。

19.本实用新型提供的一种航空用复合材料窗框垫块模具与现有技术相比具有以下进步:

20.1、本实用新型提供了一种航空用复合材料窗框垫块模具,型腔为单曲面环状结构,局部在拔模方向出现正负角,窗框垫块不能出模时,拧出顶推杆、定位销和紧固螺栓,窗框垫块和l型镶块一起脱模,解决了窗框垫块成型和脱模的问题。

21.2、本实用新型提供了一种航空用复合材料窗框垫块模具,采用窗框垫块模具实现预浸料模压一体化成型,不仅满足了窗框垫块力学、阻燃、冲击、防老化性能、减重要求,而且对施工设备要求不高,使用现有设备即可,设计窗框垫块模具、型腔内铺设预浸料、成型固化,得到成型的窗框垫块,成型后只需进行飞边处理即可,产品性能稳定,成品率高,解决了窗框垫块生产和交付的问题。

附图说明

22.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

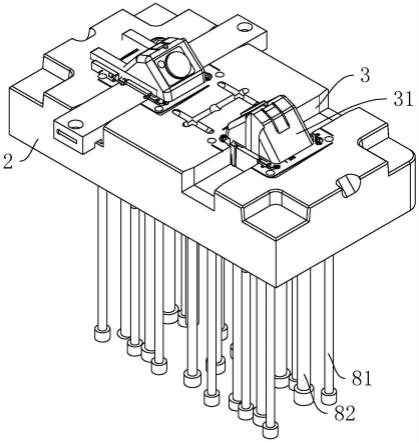

23.图1为本实用新型中所述窗框垫块模具的结构示意图(主视图);

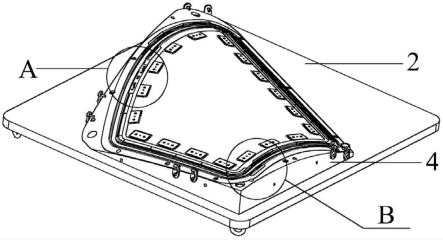

24.图2为本实用新型中所述窗框垫块模具下模的结构示意图(主视图);

25.图3为本实用新型中图2中a处放大图;

26.图4为本实用新型中图2中b处放大图;

27.图5为本实用新型中所述窗框垫块模具异形凹槽的结构示意图(剖视图);

28.图6为本实用新型中所述窗框垫块模具l型镶块的结构示意图(仰视图);

29.图7为本实用新型中图6中c处放大图;

30.图8为本实用新型中图6中d处放大图;

31.图9为本实用新型中所述l型镶块的截面示意图(剖视图)。

32.附图标记说明:

33.1、上模;2、下模;3、锁紧件;4、凸台;5、异形凹槽;6、l型镶块; 7、型腔;8、顶推孔;9、顶推杆;10、定位销孔;11、定位销;12、紧固螺栓孔;13、紧固螺栓。

具体实施方式

34.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

36.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

37.如图1、图2、图3、图4、图5、图6、图7、图8、图9所示,本实施例提供的一种航空用复合材料窗框垫块模具,包括下模2,以及与下模2对合的上模1,上模1和下模2通过锁紧件3锁紧于一体;下模2上设有向上延伸的凸台4,凸台4上端面边缘周向间隔布设围设成不规则四边形的多个异形凹槽5,各异形凹槽5内嵌设有与对应凹槽匹配的多个l型镶块6,各l 型镶块6与对应异形凹槽5内壁围设有型腔7,相邻两异形凹槽5的型腔7 贯通;l型镶块6底部通过连接件与对应的异形凹槽5固接于一体;各异形凹槽5内底部设有与各l型镶块6中部一一对应的顶推孔8,各顶推孔8贯穿下模2,各顶推孔8内穿装有顶推杆9。

38.本实用新型提供的一种航空用复合材料窗框垫块模具,包括下模2,以及与下模2对合的上模1,上模1和下模2通过锁紧件3锁紧于一体;下模2 上设有向上延伸的凸台4,凸台4上端面边缘周向间隔布设围设成不规则四边形的多个异形凹槽5,各异形凹槽5内嵌设有与对应凹槽匹配的多个l型镶块6,各l型镶块6与对应异形凹槽5内壁围设有型腔7,相邻两异形凹槽 5的型腔7贯通;l型镶块6底部通过连接件与对应的异形凹槽5固接于一体;各异形凹槽5内底部设有与各l型镶块6中部一一对应的顶推孔8,各顶推孔8贯穿下模2,各顶推孔8内穿装有顶推杆9的设计,型腔7为单曲面环状结构,局部在拔模方向出现正负角,窗框垫块不能出模时,拧出l型镶块 6底部的连接件,窗框垫块和l型镶块6一起脱模,解决了窗框垫块成型和脱模的问题。

39.如图9所示,本实施例提供的各异形凹槽5内底部设有与各l型镶块6 一一对应的定位销11,各定位销11底部与各异形凹槽5固接。

40.本实用新型通过各异形凹槽5内底部设有与各l型镶块6一一对应的定位销11,各定位销11底部与各异形凹槽5固接的设计,定位销11对异形凹槽5和l型镶块6的连接起到定位的作用。

41.本实用新型的各l型镶块6上设有两定位销孔10,两定位销孔10分设顶推孔8两侧,定位销孔10内穿装有定位销11。

42.如图9所示,本实施例提供的各异形凹槽5内底部设有与各l型镶块6 一一对应的

紧固螺栓13,各紧固螺栓13底部与各异形凹槽5固接;各l型镶块6上设有两紧固螺栓孔12,两紧固螺栓孔12分设定位销孔10一侧,紧固螺栓孔12内穿装有紧固螺栓13。

43.本实用新型通过各异形凹槽5内底部设有与各l型镶块6一一对应的紧固螺栓13,各紧固螺栓13底部与各异形凹槽5固接;各l型镶块6上设有两紧固螺栓孔12,两紧固螺栓孔12分设定位销孔10一侧,紧固螺栓孔12 内穿装有紧固螺栓13的设计,紧固螺栓13对异形凹槽5和l型镶块6的连接起到紧固的作用。

44.本实用新型的异形凹槽5内侧壁设有拔模角度,拔模角度包括正拔模角或负拔模角,拔模角度的设置便于l型镶块6拔出,解决了l型镶块6和窗框垫块脱模的问题。

45.本实用新型的围设成不规则四边形的多个异形凹槽5内共嵌设有26块l 型镶块6。

46.本实用新型的l型镶块6包括嵌入段和向上延伸的延伸段,嵌入段外壁设有与异形凹槽5匹配的拔模角度,保证l型镶块6顺利出模。

47.本实用新型的上模1底部和下模2顶部均设有多个减重槽。

48.本实用新型的上模1和下模2材质为金属。

49.如图1、图2、图3、图4、图5、图6、图7、图8、图9所示,本实施例施工工艺为:

50.(1)模具清理,涂覆脱模剂:拆卸下模2内的26个镶块4,先用丙酮清洗上模1、下模2、异形凹槽5和l型镶块6上的油渍,晾干用无尘布朝一个方向在上模1、下模2、异形凹槽5和l型镶块6上涂覆第一层脱模剂,不能有遗漏的地方,15-20min后,涂覆第二层脱模剂,方向与涂覆第一层脱模剂的角度呈90度,15-20min后,按照涂覆第一层脱模剂的方法涂覆第三层脱模剂,15-20min后,按照涂覆第二层脱模剂的方法涂覆第四层脱模剂;安装l型镶块6,将上模1和下模加热到155-160℃后,保温100-120min,冷却至室温,再次拆卸l型镶块6,按前述方法重新涂覆四层脱模剂。

51.(2)预浸料裁布:从低温环境中取出预浸料,预浸料为自制酚醛玻纤类,解冻时间至少720min,根据设计的裁布图输入裁布机自动进行预浸料裁切;根据型腔7的高度和预浸料单层的厚度,计算出需要预浸料的层数,每层在型腔7的四个圆弧处分开,把圆弧作为铺贴定位,为了保证力学性能每层在四个圆弧分开处不能重合,需错开30-50mm,布层的宽度方向公差为-0.2至

ꢀ‑

0.1mm,完成裁切后每块预浸料均需要编号。

52.(3)模具准备,预热:模具准备好后放入烘箱预热到35-40℃,保温。

53.(4)预浸料铺贴:每块预浸料上面都有唯一编号,铺放预浸料,每层铺贴完用塑料刮板展平、压实,不能有褶皱。

54.(5)使用长度为10mm的锁紧件3锁紧上模1和下模2,使用压机进行压制。

55.(6)按固化制度压制:设置压机升温速率为2℃/min,加全压,加热至80℃保温30min后,加热至160℃保温90min,自然降温至60℃。

56.(7)压制完成,打开锁紧件3,拆卸l型镶块6,同时在型腔7内取出预浸料,得到成型的窗框垫块。

57.(8)窗框垫块去飞边,检验合格后入库。

58.本实用新型每层预浸料根据裁布图进行自动裁切,裁切完成后进行在型腔7底部分层铺设,每层预浸料在型腔7四个圆弧拐角处分开,圆弧拐角处作为铺贴定位,采用拼接式铺贴,根据型腔7的高度和预浸料单层厚度,得出预浸料层数,每层预浸料分层设计铺层,在四个拐角处,每层预浸料设计成拼接,合理运用拐角作为铺放定位,解决了预浸料的裁切

和铺放问题,避免浪费原材料;采用窗框垫块模具实现预浸料模压一体化成型,不仅满足了窗框垫块力学、阻燃、冲击、防老化性能、减重要求,而且对施工设备要求不高,使用现有设备即可,设计窗框垫块模具、型腔7内铺设预浸料、成型固化,得到成型的窗框垫块,成型后只需进行飞边处理即可,产品性能稳定,成品率高,解决了窗框垫块生产和交付的问题。

59.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。